какое отверстие называют сквозным

Сквозное отверстие или глухое отверстие.

Сквозное отверстие или глухое отверстие.

Что такое, собственно, сквозное отверстие? Что такое глухое отверстие? В чем разница между сквозным отверстием и глухим отверстием? На что нужно обратить внимание при нарезании резьбы в глухом отверстии?

Что такое сквозное отверстие? Что такое глухое отверстие?

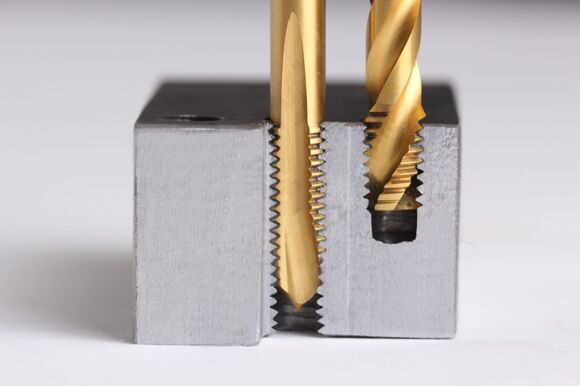

В зависимости от того, в каком отверстии необходимо нарезать резьбу, вам понадобятся разные метчики. Поскольку выход стружки будет происходить либо наверх, либо вниз отверстия по ходу нарезания резьбы метчиком. Чтобы иметь возможность аккуратно нарезать резьбу, не повреждая ее выходящей стружкой.

Различные метчики для разных отверстий.

Поэтому при сверлении глухих отверстий рекомендуется обратиться к метчику, который имеет спиральную канавку с правосторонним вращением и где удаление стружки происходит над отверстием. Кроме того, для глухих отверстий отверстие под резьбу должно быть предварительно просверлено на глубину 2-3 витков ( С/ RSP ) глубже желаемой резьбы.

Отверстие под резьбу в поперечном сечении: вид сквозного отверстия (Dulo) – нарезание резьбы с помощью метчика с прямой канавкой со стружколомом.

Отверстие под резьбу в поперечном сечении: вид глухого отверстия (SaLo) с помощью метчика с правой спиральной канавкой ( для глухих отверстий ).

Сквозное отверстие и глухое отверстие

Сквозное отверстие и глухое отверстие.

Какая разница между глухим и сквозным отверстием.

Что такое, собственно, сквозное отверстие? Что такое глухое отверстие? В чем разница между сквозным отверстием и глухим отверстием? На что нужно обратить внимание при нарезании резьбы в глухом отверстии? Давайте поговорим от этом.

При нарезании внутренней резьбы сначала необходимо предварительно просверлить отверстие для резьбы спиральным сверлом. При сверлении отверстия под резьбу различают сквозное отверстие и глухое отверстие.

Чем отличается сквозное отверстие от глухого отверстия?

В зависимости от того, в каком отверстии необходимо нарезать резьбу, вам понадобятся разные типы метчиков. Поскольку удаление стружки происходит либо выше, либо ниже отверстия, есть возможность аккуратно нарезать резьбу этими метчиками.

Различные типы метчиков для различных отверстий.

Машинные метчики с прямой канавкой со стружколомом подходят только для нарезания резьбы для сквозных отверстий, так как стружка выходит ниже отверстия. Логично, что такой метчик нельзя использовать для глухих отверстий. Стружка засорила бы глухое отверстие и сделала бы невозможной чистую нарезку резьбы. В худшем случае резьба не нарежется чисто, и метчик сломается.

Поэтому при нарезании резьбы в глухих отверстиях рекомендуется обратиться к машинному метчику, который имеет спиральную канавку с правосторонним вращением и где удаление стружки происходит над отверстием. Кроме того, в глухих отверстиях отверстие должно быть предварительно просверлено на длину диаметра глубже нарезаемой резьбы.

Конструктивные и технологические элементы деталей на чертеже

При чтении и выполнении рабочих чертежей деталей людям часто приходится сталкиваться с необходимостью распознавания различных конструктивных элементов. Следует учесть, что в этой статье рассмотрены далеко не все конструктивные элементы, а только типовые, то есть многократно встречающиеся на деталях.

Деталью машиностроения согласно ГОСТ 2.101- 68 называется изделие изготовленное из однородного материала без применения сборочных операций. По своей конфигурации детали могут быть от самых простых, для понимания формы которых достаточно лишь одной текстовой записи в спецификации, до самых сложных, форма которых требует показа нескольких видов, разрезов, сечений или выносных элементов. Форма детали обусловлена прежде всего той функцией, которую деталь выполняет.

Следует различать понятия: элемент конструкции детали и конструктивный элемент детали. Например, на рисунке приведена деталь под названием звездочка. Она состоит из таких элементов конструкции детали, как: зубья звездочки, ступица с отверстием 35Н7 и M8-6H и конструктивного элемента в отверстии под названием шпоночный паз 10.

Под конструктивным элементом детали понимают местные изменения ее формы или поверхности для придания ей дополнительных свойств при изготовлении, сборке или эксплуатации. Размеры конструктивных элементов относительно формы и поверхности детали не велики и в целом не меняют их. Так цилиндрическая часть детали после нанесения на нее рифления все равно остается цилиндрической.

Технологические элементы обеспечивают удобство изготовления детали (опоры детали при обработке) и её сборки с другими деталями (фаски, проточки) или связаны с особенностями изготовления детали (литейные скругления и уклоны для литых деталей) и её элементов (сбеги и недорезы резьб, центровые отверстия и канавки для выхода шлифовального круга и т. д.).

Виды отверстий по форме:

по проходимости сквозь тело детали

Лыска – это плоский срез с поверхности детали цилиндрической, конической или сферической формы, расположенный параллельно оси. Односторонние лыски применяют для предохранения режущего инструмента от поломки при соприкосновении с криволинейной поверхностью детали, а также для ее плотного соединения с плоскостью другой детали

Буртик. На валах и осях часто применяют упорные буртики (уступы), в торцы которых упираются детали, насаживаемые на вал.

Фаской (указывается длинна с 4 и угол 45°) называется срезанная под углом кромка детали. Срез материала осуществляется плоскостью или конической поверхностью. Размеры катета фасок «с» выбираются по ГОСТ 10948-64 из следующего ряда: 0,1; (0,12); 0.16;(0.20); 0.25; (0.30); 0,40; (0,50); 0,60; (0,80); 1,0; 1,2; 1,6; (2,0); 2,5; (3,0); 4,0; (5,0); 6,0; (8,0); 10; 12; 16 и т.д. до 250 мм. Размеры без скобок предпочтительнее.Фаски облегчают соединение деталей центрируя их во время сборки.

Допускается надпись в технических требованиях чертежа: Острые кромки притупить фаской или радиусом 0,16 max мм.

Скругление – это плавный переход от одной поверхности детали к другой по указанному радиусу. При этом образуется переходная поверхность являющаяся частью цилиндра или тора касательного к сопрягаемым поверхностям. Поэтому центр радиуса скругления в конструктивных элементах, как правило, не указывают. Скругления предназначены для удаления острых кромок, облегчения сборки, придания эстетического вида.

Рифление (обработка поверхности для придания ей шероховатости нанесение узких острых бороздок рифлей) предотвращает проскальзывание пальцев руки при завинчивании детали. На чертеже указывают, согласно ГОСТ 21474—75, тип рифления (прямое или сетчатое) и его шаг, выбираемый из ряда: 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0 (последний только для сетчатого). Угол рифления, отличный от 45°, указывается на изображении.

При обработке или контроле деталей типа тел вращения в центровые отверстия детали входят центры станка или приспособления, на которых установлена деталь. Если в изготовленной детали требуется наличие центровых отверстий, то их отмечают условным знаком ᐸ, с указанием на полке обозначения по ГОСТ 14034—74. Если центровые отверстия в готовом изделии недопустимы, то наносят знак ⵏᐸ. Пример условного обозначения центрового отверстия формы А диаметром d = 2 мм:

Отв. центр. А2 ГОСТ 14034– 74.

Ребро жёсткости – это элемент детали, который нужен для повышения механических характеристик, позволяют уменьшить сечения отдельных элементов детали, снизить напряжения в местах сопряжения стенок различного сечения, повысить устойчивость и прочность конструкций. Толщина ребер жесткости у их основания должна быть равной толщине основной стенки детали.

Клин — элемент в виде призмы, рабочие поверхности которого сходятся под острым углом. Наиболее распространены клиновые зажимные механизмы. Они позволяют закреплять деталь непосредственно или через прижимные планки и рычаги. Для обеспечения самоторможения угол клина не должен превышать 6 градусов.

Эксцентриковые зажимы являются разновидностью клина (криволинейные клинья) и выполняются в виде секторов, дисков, цилиндров, рабочая поверхность которых может быть очерчена по окружности, по логарифмической или архимедовой спирали. Эксцентриком принято называть только сам диск (вал) со смещённой осью вращения, а созданные на его основе механизмы и приспособления, как правило, носят самостоятельные названия. Наибольшее распространение получили круглые эксцентриковые зажимы

Канавка – это протяженное углубление на поверхности детали различной траектории и, как правило, простого поперечного сечения. Канавки предназначены для разделения поверхностей с разной характеристикой обработки, для выхода режущего инструмента при изготовлении детали или для обеспечения определенных условий при сборке и эксплуатации. Канавки используют для подвода, распределения и удержания смазки. Некоторые канавки предназначены для фиксации уплотнений различной формы. Траектория канавки может быть самой разной: по прямой, по кольцу, по винтовой линии и др.

Например в машиностроении используются канавочные (щелевые) уплотнения.

Щели концентрических проточек заполняют пластичной смазкой. Образуемый затвор препятствует вытеканию масла и ограничивает проникновение посторонних веществ извне.

Применять щелевые уплотнения рекомендуется для узлов, работающих в сравнительно чистой окружающей среде. Щелевые уплотнения не обеспечивают полной герметизации, их целесообразно применять в комбинации с уплотнениями другого типа.

Для лучшего удержания смазки канавки делают в крышке корпуса и на валу. Канавочные уплотнения применяют для подшипниковых узлов, работающих при скоростях до 5 м/сек и консистентной смазке. Температура разжижения смазки, заполняющей щели, должна быть выше рабочей температуры узла, чтобы не было вытекания масла из щели.

Канавки очень полезны в комбинации с, уплотнениями другого типа.

Кольцевая канавка выполненная на внешней цилиндрической или конической поверхности называется проточкой. На основных изображениях проточки, как правило, дают с упрощениями, а их действительные формы и размеры раскрывают выносными элементами.

Пазом называется канавка с прямолинейной траекторией. Пример условного обозначения Т-образного направляющего паза шириной а= 18 мм и полем допуска Н8: Паз Т-образный 18Н8 ГОСТ 1574—91. Формы поперечного сечения пазов могут быть довольно сложными. Пазы служат для подвижного соединения деталей друг с другом. Прорезью называется узкая канавка прорезающая насквозь стенку детали.

Шпоночное соединение (шпоночный паз 10 JS9) предназначено для закрепления и передачи крутящего момента от вала на колесо или же наоборот. Шпонка позволяет это осуществить, сохраняя при этом возможность разъемного соединения деталей. Обычно в соединение ставят по одной шпонке. При передаче большого крутящего момента могут быть поставлены две или три шпонки через 180 – 120°. Шпонки всех основных видов стандартизированы. Размеры шпонок выбираются в зависимости от диаметра вала по таблицам стандарта. Чертежи на шпонки не выполняют, а все необходимые данные указывают в спецификации в разделе «Стандартные изделия».

Шлицевые соединения (шлицевой паз) предназначаются, как правило, для передачи крутящего момента, например от вала на звездочку или наоборот. При этом возможно еще дополнительное перемещение звездочки вдоль оси. В зависимости от формы профиля различают соединения с прямобочными, эвольвентными и треугольными шлицами.Условное обозначение шлицевого соединения на учебном чертеже (рис. 8.10) должно быть следующим:

где n – элемент центрирования* ;

d – внутренний диаметр;

D – внешний диаметр; b – ширина зуба вала.

В конце обозначения указывается номер стандарта (например, d –

8×36×42×7 ГОСТ 1139–80).

Риска (штрих) линия в виде продольного узкого углубления с закругленным или плоским дном, наносимая на изделие при разметке его под обработку сверлением, строжкой, фрезеровкой или чертилкой слесарной для точной разметки, измерительные шкалы приборов и т.д. Номенклатура подобных деталей достаточно велика, поэтому конструкцию и оформление чертежа рассмотрим только на наиболее характерных их представителях.

Шлицем называется прорезь на головке винта, в которую вставляется конец отвертки при ввертывании и вывертывании винта. Шлицы выполняют также на шлицевых гайках, вращение которых производят соответствующими ключами.

Если у вас есть, что добавить по теме, не стесняйтесь. Как и всегда, если есть какие-то вопросы, мысли, дополнения и всё такое прочее, то добро пожаловать в комментарии к этой записи.

Если у вас есть необходимость в создании высококачественного чертежа ISO, DIN, ANSI, ЕСКД или трехмерной модели в Автокад, Компас 3D? Можно связаться и поддерживать со мной связь с помощью электронной почты указана в профиле или заполните форму и я свяжусь с вами. Мы детально обсудим ваш проект. Я разрабатываю индивидуальные решения в точном соответствии с вашими потребностями. Также дополнительно осуществляю подбор производителей, фабрик, поставщиков комплектующих в любой точке мира.

Разница между дыркой и отверстием

Термины «дырка» и «отверстие» очень схожи по своему значению. Если первый мы привыкли употреблять в разговорной речи, то второй зачастую встречается в технической литературе или профессиональной лексике. Казалось бы, это просто разные названия одного и того же явления. Постараемся опровергнуть или, напротив, подтвердить данное мнение.

Определение

Дырка – брешь в чем-либо или отверстие, не имеющее определенной функциональной роли.

Отверстие – полое сквозное пространство внутри чего-либо.

Сравнение

На первый взгляд и отверстием, и дыркой можно назвать небольшой проем в материи, будь то металл, дерево, ткань, резина и т.д. Однако, прислушавшись к себе, можно отметить, что слово «дырка» вызывает у нас скорее негативную реакцию. Ведь с ним ассоциируются испорченные предметы гардероба, случайно поврежденные веткой дерева, гвоздем или неосторожным движением. При слове «отверстие» нам в первую очередь придет на ум проем окна в возводимом здании или просверленное гнездо для шурупа – в общем, то, что сделано с определенной целью. Таким образом, отверстие, в отличие от дырки, наделено определенной функциональной ролью. Приведем примеры в форме небольшой таблицы.

| Пример употребления слова «дырка» | Пример употребления слова «отверстие» |

| Дырка от бублика (устойчивое выражение) | Пулевое отверстие (в криминалистике) |

| В любую дырку прошмыгнет (разг.) | Отверстие в стене (при ремонтных работах) |

| Дырка на любимых джинсах | Отверстия для глаз в маске |

| Дырка на дырке (разг.) | Камень со сквозным отверстием |

Отверстие относится скорее к разряду технических терминов и условно применяется для обозначения составляющих элементов различных деталей. Слово «дырка» мы привыкли употреблять в разговорной речи. Однако немногим известно, что дыркой в физике называется квазичастица с положительным зарядом, а также отсутствие в оболочке электрона. Последнее обозначение используется и в квантовой химии.

Сквозное сверление

Вопросы, рассмотренные в материале:

Глухое и сквозное сверление являются наиболее распространенными операциями для получения отверстий различных параметров. При этом необходимо не только правильно подобрать диаметр и тип сверла, но и обеспечить его корректную заточку, выбрать подходящий способ сверления, а также соблюсти еще ряд нюансов.

Не менее важным является и соблюдение техники безопасности. В нашей статье мы расскажем, в чем суть технологии сквозного и глухого сверления, поговорим о необходимых инструментах для этого и правильной работе на станке.

Правила сверления отверстий

Отверстия могут быть просверлены двумя способами: по разметке или кондуктору – метод подбирают, отталкиваясь от количества и качества заготовок. Во время работы мастер должен следовать таким правилам:

Сверление сквозных и глухих отверстий по разметке используют при производстве штучных заготовок и небольших партий, ведь в таком случае изготовление кондукторов оказывается нецелесообразным с финансовой точки зрения. Сверловщик получает заготовки с размеченными контрольными окружностями и центром запланированного отверстия. Либо он сам может делать всю необходимую разметку.

Метод с использованием разметки предполагает предварительное и окончательное сверление. На первом этапе применяют ручную подачу, при этом высверливают небольшое отверстие (d = 0,25). Далее шпиндель и сверло отводят обратно, снимают стружку, сверяют результат с заранее подготовленной разметкой.

Если при изготовлении предварительного отверстия не было допущено ошибок, работу доводят до конца. Если же отверстие сместилось относительно запланированной зоны, необходима корректировка. Для этого узким зубилом прорубают 2-3 канавки с той стороны от центра, в которую будет производиться смещение. Канавки помогут направить сверло в намеченное место. Когда смещение устранено, можно завершать работу.

Рекомендовано к прочтению

Другой метод сверления сквозных отверстий предполагает использование кондуктора. Направление режущего инструмента и фиксирование заготовки согласно требованиям технологического процесса может осуществляться при помощи разных кондукторов. Постоянные установочные базы приспособления, кондукторные втулки задают сверлу направление и обеспечивают более высокую точность обработки. В этом случае работник выполняет несколько простых действий: устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя.

Технология сверления сквозных, глухих и прочих видов отверстий

Подобные операции производят по втулочному упору на сверле или измерительной линейке, зафиксированной на станке. Сверло подводят до соприкосновения с поверхностью детали, сверлят на глубину конуса сверла и отмечают по указателю начальное положение на линейке. Далее к полученному показателю прибавляют заданную глубину сверления. В результате получается цифра, до которой необходимо осуществлять работы.

Есть сверлильные станки с предусмотренным упором на измерительной линейке – его нижнюю грань устанавливают на цифре, до которой нужно сверлить. После чего закрепляют конструкцию винтом.

У многих агрегатов есть механизмы автоматической подачи с лимбами, они устанавливают ход сверла на необходимую глубину.

В процессе работы с глухими отверстиями важно время от времени извлекать сверло из заготовки, удалять стружку и измерять получившуюся глубину при помощи глубиномера штангенциркуля.

Если отверстие расположено у края заготовки, к последней приставляют пластину из аналогичного материала и зажимают в тисках. После чего делают полное отверстие и убирают лишний элемент.

Для сквозного сверления в угольнике его фиксируют в тисках, предусмотрев деревянную подкладку. В первую очередь осуществляют полное засверливание и проверку по контрольным окружностям. Если произошел увод сверла, ситуацию исправляют и завершают работу над отверстием. Далее угольник перемещают и устанавливают по той же схеме, чтобы сделать новое отверстие.

Сверление отверстий в плоскостях, находящихся под углом, имеет свои тонкости, ведь важно избежать слома и отклонения инструмента. Поэтому начинают с подготовки площадки, перпендикулярной оси будущего отверстия (ее фрезеруют или зенкуют), между плоскостями устанавливают деревянные вкладыши или подкладки, после чего приступают к обычному сверлению.

Работа с цилиндрической поверхностью также начинается с подготовки площадки, перпендикулярной оси сверления. Обязательно накернивают центр и далее сверлят отверстие, как это делается на плоскости.

Создание отверстий в полых деталях отличается от других способов сверления сквозных отверстий тем, что требует забивания полости деревянной пробкой.

Есть два метода, позволяющих просверлить отверстия с уступами:

Описанные подходы позволяют избежать ухода сверла в сторону за счет хорошей центровки. Стоит оговориться, что второй способ упрощает измерение глубины отверстия, поскольку глубиномер упирается в его дно.

Чтобы добиться максимальной точности, делают два прохода. Для первого используют сверло с диаметром на 1–3 мм меньше диаметра будущего отверстия, защищая работу от вредного действия перемычки. Потом отверстие сверлят в размер, при этом важно, чтобы сверло не было тупым.

Более чистые отверстия получаются при сквозном сверлении с малой автоматической подачей с параллельным активным охлаждением и постоянным отводом образующейся стружки.

Для отверстий малого диаметра лучше всего подходят станки повышенной точности с соответствующими подачами или ультразвуковым и электроискровым способом. Тогда как большие диаметры требуют рассверливания просверленных отверстий. Правда, нужно понимать, что не стоит рассверливать отверстия, полученные отливкой, штамповкой и другими методами. Дело в том, что здесь центр отверстия не совпадает с осью сверла, из-за чего последнее обычно сильно уводит.

Когда требуется большое отверстие диаметром от 50 мм, используют кольцевое сверление, ведь оно позволяет отказаться от рассверливания. Для него необходимы резцовые головки с полым корпусом, на котором находятся резцы. Последние располагаются диаметрально и равномерно по окружности. На головках диаметром 30–150 мм устанавливается четное количество резцов в пределах 6–12.

В таком случае в детали вырезают канавки, а сердцевину, оставшуюся между ними, просто выламывают. Стоит оговориться, что стержень удаляют не сразу по всей длине отверстия, а частями. Глубина кольцевой выточки, которая требуется для выламывания, зависит от диаметра отверстия.

Инструменты для сквозного сверления

Чаще всего сквозное сверление осуществляют при помощи ручных и электрических дрелей, сверлильных станков, если есть подобная возможность. Основным элементом всех перечисленных аппаратов являются сверла, которые могут быть любой формы, а именно они бывают:

Сверла, вне зависимости от разновидности, должны отвечать требованиям ГОСТов. На инструментах до Ø 2 мм отсутствует маркировка, у изделий до Ø 3 мм на хвостовике фиксируется информация о сечении и марке стали. При больших диаметрах производитель может указывать дополнительные сведения.

Чтобы сделать отверстие определенного размера, требуется сверло на десятые доли миллиметра меньше необходимой цифры. От качества его заточки зависит разница между этими двумя размерами – чем лучше заточен инструмент, тем ближе будут значения.

Сверла имеют разную длину и могут быть короткими, удлиненными и длинными. При выборе инструмента для сквозного сверления важно учитывать предельную твердость металла заготовки. Кроме того, хвостовик сверл может быть цилиндрическим или коническим, о чем не стоит забывать во время подбора сверлильного патрона или переходной втулки.

Перед началом работ заготовку закрепляют при помощи тисков, упоров, кондукторов, уголков, прихватов с болтами и прочими устройствами. В результате обеспечивается безопасность специалиста, а также удается добиться более высокого качества.

Фаски снимают и обрабатывают поверхность канала при помощи цилиндрической либо конической зенковки. Точку для дальнейшего сверления намечают молотком и кернером – она необходима, чтобы инструмент не соскочил с нужного места в процессе работы.

По настоящее время самую лучшую репутацию имеют сверла производства СССР, поскольку при их изготовлении выполнялись все нормы ГОСТов в области формы изделия и состава. Хорошими считаются изделия с титановым напылением немецкой компании «Ruko» и фирмы «Bosch». Высоко ценится и продукция «Haisser», она мощная и обычно предусмотрена для отверстий большого диаметра. Среди отечественных компаний лучшие отзывы о фирме «Зубр», а именно о серии «Кобальт».

Техника безопасности при сверлении

При сквозном сверлении, вне зависимости от глубины резания, необходимо выполнять такие правила:

И еще одно правило: нельзя отвлекаться во время сверления. Нужно всегда быть уверенным, что руки не находятся под поднятым инструментом даже при неработающем агрегате.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.