какое масло заливать в коробку токарного станка

Какое масло заливать в токарный станок: описание, виде уроки

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

Способы смазки токарного станка

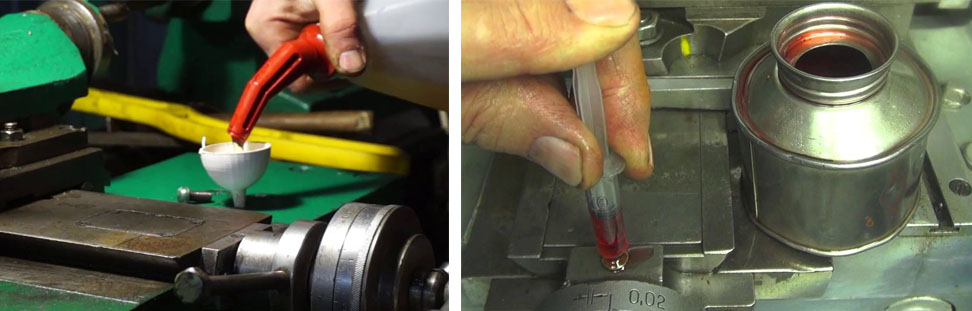

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

Для индустриальных масел определяющими являются характеристики:

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

В токарный станок заливают следующие марки индустриальных масел без присадок:

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |

Какое масло заливать в токарный станок

Критерии выбора масел и смазок

Масла и смазки разделяются по степени вязкости. Большие удельные нагрузки на сопряженные узлы и высокая температура требуют более вязкого смазочного материала. При высоких скоростях перемещения поверхностей трения относительно друг друга применяется смазка меньшей вязкости.

Выбор масла обуславливается температурой окружающего воздуха — смазка не должна застывать в процессе работы, а температура вспышки должна быть выше рабочей температуры поверхностей в самый нагруженный период работы.

Так, для смазывания шестеренчатых передач, применяются масла средней вязкости. Для плоскостей направляющих, имеющих малые скорости перемещения, применяют смазку повышенной вязкости. Подшипники шпиндельных узлов требуют маловязких материалов.

Смазка токарного станка осуществляется как вручную, так и автоматически. В автоматических линиях применяют централизованную смазку узлов с периодической подачей масла в определенные точки. Такой подход осуществляется для наиболее нагруженных шпиндельных узлов, коробок подач.

Способы и средства смазывания станков и механизмов

Для подачи смазочного материала к трущимся поверхностям деталей машин используют два основных способа смазывания — индивидуальный и централизованный. Основной характерной особенностью и недостатком индивидуального смазывания является то, что обслуживание использующихся при его применении смазочных устройств (масленок различных конструкций) занимает значительное время. Это особенно ощутимо в тех случаях, когда для обслуживания машины предназначено несколько масленок и находятся они на значительном расстоянии друг от друга.

Централизованное смазывание производится с помощью насоса ручным или автоматическим способом. Через трубки-маслопроводы масло нагнетается непосредственно к трущимся поверхностям или в центральный распределитель — маслосборник, откуда оно самотеком поступает к смазываемым местам. Централизованное смазывание совершеннее индивидуального, так как обеспечивает лучшее качество и экономию времени на обслуживание машин.

В зависимости от того, как используется смазочный материал в процессе смазывания, различают две смазочные системы: проточную и циркуляционную. При проточной системе масло поступает з зону трения, а после смазывания трущихся поверхностей вытесняется за пределы механизма; таким образом, оно используется только однократно. Способы подачи масла при про- точной системе различны — ручной, фитильный, капельный, путем набивки и др.

Циркуляционная система характеризуется тем, что масло, поступая в зону трения из емкости (бака, резервуара, картера), снова возвращается в емкость, циркулируя многократно между нею и комплексами трения. При этом циркуляция может быть свободной и принудительной. При свободной циркуляции смазывание осуществляется из емкости путем разбрызгивания или с помощью колец, при принудительной — масло поступает в комплексы трения под действием силы тяжести, а также подается насосом или сжатым воздухом.

Смазочные устройства.В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких (минеральных) масел и густых (консистентных) смазок.

Устройства для смазывания консистентными (иногда высоковязкими) смазочными материалами относятся к проточным. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением — вручную шприцем, автоматически пружиной либо насосом.

Устройства для индивидуального смазывания различают по способу — ручному и автоматическому. При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 5, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. Колпачковая масленка (рис.5, б)применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания.

Масленки автоматического действия обеспечивают лучшие условия смазывания и сокращают время обслуживания оборудования. Непрерывно действующая фитильная масленка показана на рис. 5, в.

Рис. 5. Масленки индивидуального смазывания:

— с шариковым клапаном;

б

— колпачковая;

в

— фитильная;

г

— капельная; 1 — фитиль; 2— резервуар; 3— канал; 4— петля; 5— усики;

гайка; 7 — игла; 8— отверстие

Из нее масло в нужных количествах каплями попадает к смазываемому месту через фитиль 7, очищаясь с его помощью от грязи. Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2

масленки. Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки: чем плотнее он посажен в канале, тем меньше подача масла. Фитиль изготавливают из шерстяных ниток и вводят в специальную петлю

4,

сделанную из мягкой тонкой проволоки. С помощью петли, а также усиков 5 фитиль устанавливают на ту или иную глубину в канале

3

масленки. Загрязненный фитиль заменяют новым.

В тех случаях, когда смазывание должно производиться точными дозами масла (например, шпинделей шлифовальных станков), применяют капельные масленки (рис. 5, г). Количество подаваемого из них масла регулируют подвинчиванием гайки 6.

Масло поступает к смазываемым рабочим поверхностям через отверстие

8,

сечение которого увеличивается или уменьшается в зависимости от положения иглы 7. Подвинчивая или отвинчивая гайку

6,

поднимают или опускают связанную с ней иглу. О количестве подаваемого масла судят по частоте падения капель, видимых через смотровой глазок у основания масленки. Выход масла начинает уменьшаться с понижением его уровня в резервуаре более чем на 1/3 его высоты.

Смазочный насос плунжерного типа (рис.6) установлен в коробке скоростей станка. Возвратно-поступательное движение поршень 2

получает от пружины

5

и шарикоподшипника

1,

установленного эксцентрически на одном из валов. При движении поршня вверх масло из резервуара через трубку

8

и обратный клапан 7засасывается в полость

6.

При перемещении поршня вниз масло через обратный клапан

4

поступает в маслопровод

3

и далее — к месту смазывания, затем стекает обратно в резервуар.

Рис. 6. Смазочный насос плунжерного типа

Виды смазывания.Кольцевое смазывание является циркуляционным и осуществляется с помощью свободно сидящих на валу колец. Диаметр кольца должен быть значительно больше диаметра вала, причем нижняя его часть погружается в масляную ванну (емкость для масла), расположенную под подшипником. Вращаясь, вал увлекает за собой кольцо вместе с маслом, которое растекается по всей длине подшипника и стекает обратно в ванну. Достоинством этого способа является простота обслуживания, которое заключается в периодическом наблюдении за уровнем масла. Кольцевое смазывание, обеспечивающее жидкостное трение в сборочной единице, может быть применено только при горизонтальном расположении вала.

Рис. 7. Схема картерного смазывания редуктора

Картерное смазывание (рис.7), являясь, как и кольцевое, разновидностью циркуляционной системы со свободной циркуляцией масла, осуществляется путем частичного погружения трущихся деталей в масло или разбрызгивания последнего, находящегося в картере. Во втором случае одна из деталей механизма (шестерня, крылатка), соприкасаясь с маслом:, разбрызгивает его на другие детали. Этот способ смазывания эффективен и надежен; он может обеспечить жидкостное трение между трущимися поверхностями и минимальный их износ.

Рис. 8. Схема циркуляционного смазывания с принудительной циркуляцией масла под давлением:

1— коробка; 2-сливной фильтр; 3 — заправочное отверстие; 4 — маслоуказатель;

5 — резервуар; 6 —

насос; 7 — фильтр тонкой очистки; 8- распределитель

Смазочные системы с принудительной циркуляцией масла также обеспечивают хорошее качество смазывания трущихся поверхностей. При циркуляционном смазывании (рис.

Циркуляционные системы смазывания под давлением с успехом применяют для автоматического обслуживания большого количества сборочных единиц трения одного или нескольких агрегатов и механизмов. При обслуживании нескольких агрегатов такие системы называются централизованными.

Смазывание масляным туманом применяют для высокооборотных сборочных единиц с подшипниками качения, комплексов трения шпинделей шлифовальных станков, пневматических инструментов и других механизмов. При этом виде смазывания капли масла впрыскиваются в поток воздуха и распыляются, образуя туман с мельчайшими частицами масла (диаметром 0,003…0,1 мм), которые легко проникают в труднодоступные механизмы, зазоры и полости и образуют масляную пленку на поверхностях трения. При этом способе смазываемые детали эффективно охлаждаются. Масло и воздух, используемые для образования масляного тумана, должны быть тщательно очищены от пыли и посторонних примесей тонкой фильтрацией; воздух должен быть сухим.

Смазочные станции.Ручная централизованная смазочная станция СРГ (рис.9) имеет контрольно-измерительные приборы и мазепроводы с автоматическими питательными клапанами, через которые поступают порции смазки в комплексы трения. Такие передвижные или стационарные станции могут обслуживать более 50 точек смазывания.

На рис. 10,11 приведены схемы смазки токарных и фрезерных станков с указанием точек смазки и периодичности.

Рис. 9. Схема ручной централизованной смазочной станции СРГ:

— указатель уровня;

2 —

поршень;

3 —

резервуар смазки;

4

— рычаг; 5 — насос; 7 — сетчатый фильтр;

6, 8

и

9 —

заправочный, переключающий и обратный клапаны

Рис. 10. Схема смазки токарных станков

Рис. 11. Схема смазки фрезерных станков

Контрольные вопросы

1.В чем сущность явления износа?

2.Какие виды износа вы знаете?

3.Какое влияние на износ деталей оказывает качество рабочих поверхностей?

4.Каков характер механического износа деталей?

5.По каким признакам можно определить износ различных деталей и сборочных единиц?

6.В зависимости от каких факторов выбирают материал для изготовления новых деталей при ремонте?

7.Какие факторы увеличивают продолжительность работы оборудования?

РЕМОНТ ОБОРУДОВАНИЯ

Системы смазки

Работа смазочных устройств основана на простых физических законах, позволяющих доставить масло в необходимую точку:

Ручная периодическая смазка определяется техническим регламентом и производится с помощью масленок, шприцев через технологические отверстия в оборудовании, закрытые в рабочее время подпружиненным шариком или поворотной крышкой. Применение ручного поршневого насоса, подающего смазку под избыточным давлением, позволяет доставить смазочный материал в труднодоступные места.

Фитильная и капельная смазка. Производится при непрерывном поступлении масла к поверхностям. Предварительно происходит заполнение специальных емкостей смазкой, из которых оно поступает к месту назначения. Для этого применяются простые по конструкции фитильные и капельные масленки, ввернутые в смазочные каналы. В капельных масленках интенсивность подачи масла можно регулировать специальным игольчатым устройством.

Циркуляционный способ заключается в принудительной подаче масла под давлением к трущимся деталям с помощью гидравлического насоса. Далее масло стекает в поддон самотеком. Для каждого ответственного узла станка может быть использован индивидуальный насос. Специальные устройства контролируют количество подаваемого к узлу масла.

Картерная смазка или подача смазывающей жидкости разбрызгиванием применяется для механизмов, заключенных в отдельный корпус и имеющих емкость для масла. Крыльчатка, установленная на быстроходном валу механизма, захватывает жидкость и разбрасывает ее по внутреннему пространству. Разбрызгивание возможно и с помощью одной из шестерен, погруженной в масло на определенную глубину.

Комбинированная схема смазки включает совокупность нескольких методов, когда трудно добиться оптимального смазывания деталей каким-то одним из способов.

Способы смазки токарного станка

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Читать также: Укладка плитки с свп на стену

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

Для индустриальных масел определяющими являются характеристики:

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

В токарный станок заливают следующие марки индустриальных масел без присадок:

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

Читать также: Плоская пружина своими руками

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |

Твердые смазки

Твердые или пластичные смазки образуются смешиванием минеральных жидких масел со специальными загустителями. Состав загустителя определяет свойства смазки. Распространены кальциевые, литиевые, натриевые смазки, так называемые солидолы, литолы и т. д.

Пластичный материал смазки снижает трение в подшипниках узлов и механизмов. Смазка должна сохранять стабильность под воздействием высоких температур, механических давлений, предотвращать попадание воды и абразивных частиц. В нерабочем состоянии механизмов, когда нет больших нагрузок и высокой температуры, пластичная смазка выступает в роли консерванта, предохраняя металл от коррозии.

Смазка режущего инструмента

Помимо смазки узлов и механизмов токарного станка, необходимо смазывание и одновременно охлаждение режущего инструмента (резцы, сверла, метчики, фрезы), что повышает качество обрабатываемой поверхности, снижает износ инструмента и тепловыделение, увеличивает производительность.

Это достигается применением СОЖ (смазочно-охлаждающих жидкостей), представляющих собой эмульсию, состоящую из масла и воды. Также в эмульсии входят присадки: противоизносные и противозадирные. Состав эмульсий зависит от свойств материала и технологических условий его обработки.

Долговечная и безаварийная работа станка зависит от правильной и своевременной его смазки. Токарь должен знать все тонкости обслуживания механизмов. Для этих целей разрабатываются методические пособия, инструкции.

Так называемая карта смазки токарного станка показывает все точки оборудования, подлежащие обработке маслами и пластичными смазками. В ней указаны способы смазывания, марки масел, периодичность, сроки замены и количество смазочных жидкостей. Карта вывешивается у рабочего места токаря и является обязательным для исполнения документом.