внедрение нейтрализаторов выхлопных газов автомобилей относятся к

внедрение нейтрализаторов выхлопных газов автомобилей относятся к

Системы нейтрализации выхлопных газов машины

Проблема загрязнения воздуха и окружающей среды не нова – первые серьезные изменения были отмечены еще в 70-х годах прошлого века. Однако сегодня, спустя почти полвека, ситуация значительно усугубилась: автомобильного транспорта стало значительно больше, вместе с ним возросла концентрация вредных веществ и соединений, попадающих в атмосферу мегаполиса и вызывающих у сограждан серьезные нарушения здоровья.

Борьба за чистоту воздуха привела к созданию так называемых нейтрализаторов для двигателей бензинового и дизельного типа. Сегодня такие системы часто интегрированы в бортовую электронику транспортного средства. Что это за системы и как они работают? Рассмотрим детально.

Выхлопные газы

Во время работы различные системы автомобиля (ДВС, топливная, вентиляционная, а также ходовая часть) выделяют вредные вещества в виде газа и мелкодисперсной пыли. Часть из них – неядовитые соединения, которые содержатся в обычном воздухе. Другая часть является ядовитыми, токсичными и канцерогенными веществами, которые не только негативно влияют на окружающую среду, но и разрушают здоровье человека. Основные загрязнители:

В современном законодательстве проблема экологии и нормы предельно допустимых выхлопных газов для автотранспортных средств регулируются техрегламентом Таможенного союза ТР ТС 018/2011 в поправке от 11.07.2016. Однако с 11 ноября 2018 и в него будут внесены поправки, ну а пока допускаются следующие предельные показатели: СО — 85 г/кВт•ч, НС — 5 г/кВт•ч, NO — 17 г/кВт•ч.

А к обязательным компонентам автомобилей относятся системы нейтрализации отработавших газов, в том числе сменные каталитические нейтрализаторы (за исключением систем нейтрализации на основе мочевины).

Решение для бензиновых двигателей

Системы нейтрализации выхлопных газов автомобиля бывают двухкомпонентными и трехкомпонентными, причем последние появились сравнительно недавно. Как устроена и работает данная система?

Принцип действия

Работа нейтрализатора заключается в окислении токсичных веществ при помощи катализаторов, в результате чего продукты неполного сгорания топлива дожигаются или разлагаются на безвредные химические элементы и вещества.

Активными компонентами (катализаторами) выступают драгоценные металлы — палладий, платина. Популярны и менее затратны катализаторы на основе оксида меди, кобальта, никеля, ванадия, марганца, железа, алюминия. Нередки катализаторы на основе сплавов стали нержавеющей или легированной, бронзы или латуни.

Конструкция

Основные элементы нейтрализатора – корпус из нержавеющей жаропрочной стали, внутренняя поверхность которой выстлана терморасширительной прокладкой. Внутри бака — газоподводящий и отводящий цилиндр и ячеистые соты, на которые нанесен слой вещества — катализатора.

Устройство в автомобильных системах и порядок работы

Системы нейтрализации выхлопных газов располагаются в непосредственной близости от ДВС, под днищем транспортного средства. Через шарнирное соединение нейтрализатор подсоединяется к выпускному коллектору с одной стороны, и выхлопной системе – с другой.

Для обеспечения качественной химической реакции с участием кислорода системы нейтрализации используют воздушные насосы или виброклапаны. При разогреве системы нейтрализации до 400-800 градусов CO (оксид углерода) и CH (углеводороды) под действием катализаторов превращаются в углекислый газ и воду. Близкое расположение нейтрализаторов к ДВС позволяет снизить количество NОх (окисла азота) сразу после запуска двигателя.

Обратную связь с блоком управления автомобиля нейтрализатору обеспечивают лямбда-зонды, специальные кислородные датчики, или четырехгазовые анализаторы, которые на входе и выходе из системы определяют уровень кислорода и качество очистки выхлопных газов.

Решение для дизельных двигателей

Аналогично бензиновым двигателям, дизели имеют системы нейтрализации выхлопных газов. Однако главной проблемой остается сажа: не до конца сгоревшее топливо под действием химических процессов превращается в твердые мелкодисперсные частицы — канцерогены.

Нейтрализаторы решить эту проблему не способны. Поэтому перед тем, как выхлопной газ попадет в систему нейтрализации, он проходит очистку сажевым фильтром.

Конструкция

Аналогично нейтрализатору, фильтр имеет ячеистые соты, которые в шахматном порядке закрыты накопительными перегородками-фильтрами частиц. Для каждого производителя автомобиля с дизельным двигателем используется своя система контроля данного параметра. Среди видов таких фильтров можно выделить:

Проблемы системы нейтрализации выхлопных газов

Все вышеописаные системы характерны для автомобилей импортного производства и моделей последнего поколения. Для отечественного автопрома с карбюраторами установка нейтрализатора не популярна, не пользуется спросом, а также может быть весьма накладна.

Существенная стоимость систем нейтрализации выхлопных газов при их выходе из строя на импортных автомобилях чаще всего приводит к попытке избавиться от такой «нужной» детали. А выйти из строя он может по ряду причин:

Предугадать точный пробег нейтрализатора невозможно: на одних машинах он едва ли переваливает за 100 тыс. км, на других отлично ведет себя при пересечении отметки в 200 тысяч.

Как решить проблему системы нейтрализации выхлопных газов? Не стоит спешить и демонтировать нейтрализаторы, ведь борьба за экологию только началась. Кроме того, что могут возникнуть непредвиденные поломки, которые не сможет диагностировать «обманутая» электроника, требования к выхлопам при прохождении ТО ужесточаются, а значит, не все владельцы смогут его пройти. Да и токсичные выхлопы и канцерогены смогут в большой концентрации попасть в салон и нанести непоправимый вред здоровью водителя и пассажиров.

Гораздо целесообразнее проводить своевременную профилактическую проверку состояния нейтрализатора и сажевого фильтра и при возникновении критической для работы поломки или неисправности – заменить на новый. Ведь суммарная стоимость устранения возникших по причине отсутствия этого важного элемента неполадок может быть существенно выше.

Видео о том, что делать с запахом выхлопа в салоне:

Системы нейтрализации выхлопных газов

При современном уровне развития техники наиболее эффективным способом снижения токсичности выхлопа является нейтрализация токсичных компонентов отработавших газов с использованием химических реакций окисления и (или) восстановления. С этой целью в выпускную систему двигателя устанавливают специальный термический реактор (каталитический нейтрализатор). Постоянное повышение экологических требований к выбросам вредных веществ заставляет автопроизводителей совершенствовать системы нейтрализации.

Системы нейтрализации бензиновых двигателей

Для решения этой проблемы было найдено несколько способов. Первый, сравнительно простой – расположить нейтрализатор не под днищем автомобиля, а поближе к выпускному коллектору. Так появились катколлекторы, в которых два узла объединены в один. Для более быстрого прогрева их изготавливают не из чугуна, а из тонкой стали. Чтобы уменьшить потери тепла предусматривается теплоизоляция.

Ускорить прогрев нейтрализатора можно и другим способом – добавить в выхлопные газы воздуха с одновременным обогащением топлива. Таким образом «лишняя» горючая смесь, догорая вне цилиндра, повышает температуру отработанных газов, а они, в свою очередь, быстрее нагревают нейтрализатор. В двигателях с непосредственным впрыском того же эффекта добиваются подачей дополнительной порции бензина во время рабочего хода. Есть и третий способ – разогрев нейтрализатора электрическим термоэлементом.

Повысить точность работы системы нейтрализации удалось добавлением второго датчика кислорода. Первый предназначен для контроля качества смеси – богатая она или бедная. А по показаниям второго контроллер более точно корректирует работу системы топливоподачи. Еще более совершенными являются широкополосные датчики – они способны определять, насколько соотношение воздуха и бензина отличается от стехиометрического.

Произошли изменения и в материале изготовления сот нейтрализатора. Мы привыкли к тому, что их изготавливают из керамики. Но она имеет ряд недостатков – в силу своей хрупкости не переносит тряски и ударов, быстро разрушается некачественным топливом или в случае нарушений в работе ЭСУД. В настоящее время все больше применяются соты из металлической проволоки. Они медленнее прогреваются и имеют меньшую рабочую поверхность, зато легко переносят механические воздействия и высокие температуры. Очень важно также то, что металлические соты создают намного меньшее сопротивление потоку выхлопных газов.

Еще одну проблему пришлось решать для современных двигателей с непосредственным впрыском, которые способны работать на бедных смесях. При этом достигается заметная экономия топлива, однако количество оксидов азота в выхлопных газов также значительно возрастает. Обычный нейтрализатор не в состоянии с ними справиться. Поэтому в выпускную систему дополнительно вводится NO-накопитель. Конструктивно он практически не отличается от обычного нейтрализатора, за исключением веществ, которыми покрываются его соты. Оксиды калия, стронция, циркония, кальция, лантана, бария задерживают оксиды азота. Периодически рабочая смесь обогащается, и накопленные вредные вещества выжигаются, разлагаясь при этом на азот и углекислый газ. Располагается накопитель после нейтрализатора, так как для его работы нужна более низкая температура (около 400 градусов).

Системы нейтрализации дизельных двигателей

Другой подход нужен к дизелям. Здесь приходится бороться с углеводородами, оксидами азота и сажей (твердыми частицами). Сажевые фильтры придуманы давно. В первых конструкциях накопившуюся сажу периодически выжигали при температуре около 600 градусов, кратковременно обогащая смесь. Но при этом увеличивался выброс других вредных веществ. Поэтому в современных конструкциях сажевый фильтр объединили с окислительным нейтрализатором. Одно устройство и оксиды азота разлагает, и сажу сжигает, причем при более низкой температуре (около 250 градусов).

Для очистки выхлопа грузовиков дополнительно применяется технология SCR (Selective Catalitic Reduction). Ее суть – периодический впрыск в нейтрализатор раствора мочевины (AdBlue). Там она превращается в аммиак и вступает в реакцию с оксидами азота. В результате образуются безвредные азот и вода.

Однако возможности ученых и изобретателей не безграничны. Нормы Евро-6, по всей видимости, – предел, достижимый современными ДВС. А дальше придется искать другие экологически чистые источники энергии.

Практические рекомендации

Во время и после работы двигателя корпус нейтрализатора имеет достаточно высокую температуру. В связи с этим, во избежание пожара, не следует парковать автомобиль над легко воспламеняющимися предметами, например сухими листьями, травой, бумагой и т.д.

Следует соблюдать основные правила, направленные на предупреждение ситуации, когда в нейтрализатор может попасть значительное количество несгоревшего топлива. В этом случае возможная вспышка может привести к его разрушению.

Наиболее общие рекомендации таковы:

Нейтрализатор отработанных газов. Устройство и принцип действия

В составе выхлопных газов автомобиля содержится довольно много токсичных веществ. Для предотвращения их попадания в атмосферу используется специальное устройство, получившее название “каталитический нейтрализатор” (более известный как “катализатор”). Он устанавливается на автомобилях, оснащенных двигателями внутреннего сгорания, работающих как на бензине, так и на дизельном топливе. Зная принцип работы катализатора, вы сможете понять важность его работы и оценить последствия, которые может вызвать его удаление.

Принцип работы

Постоянные усилия разработчиков по улучшению процессов сгорания, оптимизации управления системами двигателя достигли определённой точки, при которой требовались новые методы и способы для уменьшения выбросов вредных веществ в атмосферу многочисленными автомобилями. Разработаны и применяются т.н. нейтрализаторы отработанных газов, которые устанавливаются в выпускной системе. В настоящее время используются нейтрализаторы нескольких типов:

В каталитических процесс нейтрализации интенсифицируется за счёт применения катализаторов, а в термических — за счёт высокой температуры с добавлением воздуха к отработанным газам.

Каталитические нейтрализаторы

Каталитические нейтрализаторы называют окислительными, т.к. они предназначены для окисления СО и СН, находящихся в отработанных газах. За короткое время, пока газы проходят через нейтрализатор, все реакции должны завершиться при температуре 250 — 800 град.

При температуре менее 250 град, эффективность нейтрализатора мала, а при температуре выше 1 000 гр. происходит «спекание» мелких кристаллов платины и разрушение активной поверхности, т.е. дезактивация нейтрализатора.

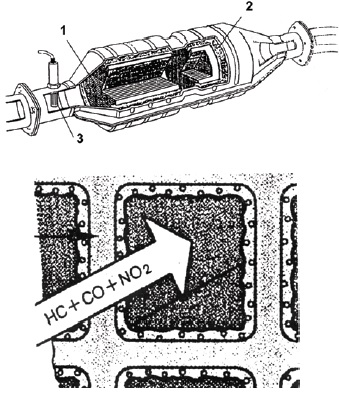

Рис. Окислительный нейтрализатор

На рисунке представлена конструкция каталитического нейтрализатора. 1 — керамическая пористая основа с нанесённым покрытием из платины и родия, 2 — изоляционные и теплоотводящие компоненты, 3 — датчик содержания кислорода в отработанных газах. Дезактивация катализатора особенно велика в первые 20 тыс.км. Особенно быстро дезактивация наступает при использовании этилированного бензина. Повторим, что рабочая температура в нейтрализаторе 400-700 гр., поэтому для быстрого прогрева и эффективной работы нейтрализатор располагают ближе к выпускному коллектору. Такое расположение является положительным фактором при холодном пуске и прогреве двигателя — нейтрализатор быстрее начинает работать, но при этом повышается его эксплуатационная температура, а это может способствовать дезактивации катализатора.

Блок-носитель каталитического нейтрализатора делают из керамики сотовой структуры, гофрированной фольги из нержавеющей стали или в виде сферических гранул из оксида алюминия, которые укладывают в металлический цилиндр, закрытый по торцам сетками. На поверхность носителя наносится каталитический материал и помещают внутрь корпуса из нержавеющей жаропрочной стали. Между блоком-носителем и корпусом ставится терморасширяющаяся прокладка. Для уменьшения вибрационных нагрузок нейтрализатор присоединяется шарнирными соединениями или компенсаторами колебаний.

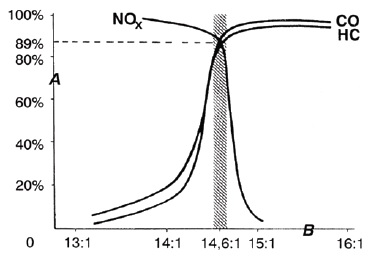

Рис. Эффективная зона работы нейтрализатора

На рисунке показана зона эффективной работы нейтрализатора. Заштрихованная область — зона «стехиометрической» смеси, по оси абсцисс (В) отображено отношение «воздух-топливо», по оси ординат (А)-эффективность работы нейтрализатора.

В зоне «богатых» смесей — от 10 до 14,6 преобладают высокие концентрации оксида азота(NОх) и низкие СО и СН. Нейтрализаторы, преобразующие СО, СН, N0, называют трёхкомпонентными или бифункциональными. Для нейтрализации смеси оксида азота, получающегося в процессе сгорания смеси, используются реакции его восстановления до азота N2 и аммиака NH3. В материалах, служащих катализатором при нейтрализации вредных веществ, используются платина, палладий, родий и др.

Трёхкомпонентные нейтрализаторы являются окислительными и восстановительными. В связи с тем, что состав вредных веществ резко меняется в зависимости от «обогащения» или «обеднения» топливовоздушной смеси, необходимо поддерживать работу двигателя в районе «стехиометрической» смеси.

Для выполнения такой задачи используется электронное управление работой двигателя с системой обратной связи (замкнутая система). Датчики, обеспечивающие работу обратной связи, называются: лямбда зондами (отношение «воздух-топливо») и устанавливаются до и после нейтрализатора, а также термометры газов в зоне процессов нейтрализации и окисления вредных веществ.

Термические нейтрализаторы

Термические нейтрализаторы представляют собой камеру, в которой при высокой температуре окисляются СО и СН. При работе двигателя на обогащенной смеси, требуется подача воздуха перед нейтрализатором. При работе на обеднённой смеси температура будет не высокой и требуется дополнительный прогрев нейтрализатора. Термический нейтрализатор начинает работать при температуре 600 гр, что существенно выше, чем у каталитических нейтрализаторов. Кроме этих требований, нужны более прочные и жаростойкие материалы, стойкость к высокой коррозионной агрессивности. Не получили широкого распространения.

Ранее отмечалось, что нейтрализатор не работает на режимах прогрева двигателя, т.к. температура в нём не достаточно высока, кроме того, двигатель в это время работает на обогащенных смесях и в отработанных газах нет достаточного количества кислорода, необходимого для окисления СН в нейтрализаторе.

Для ускоренного прогрева нейтрализатора уменьшается угол опережения зажиганием, или электрическим подогревом нейтрализатора путём сжигания перед ним топлива в горелке, или подачи воздуха в, поток отработанных газов с помощью специального насоса.

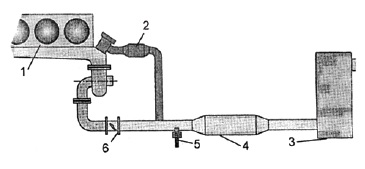

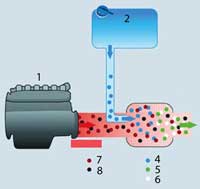

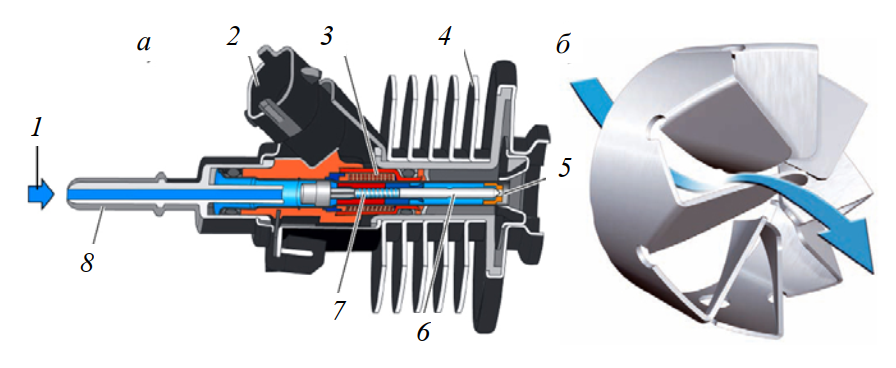

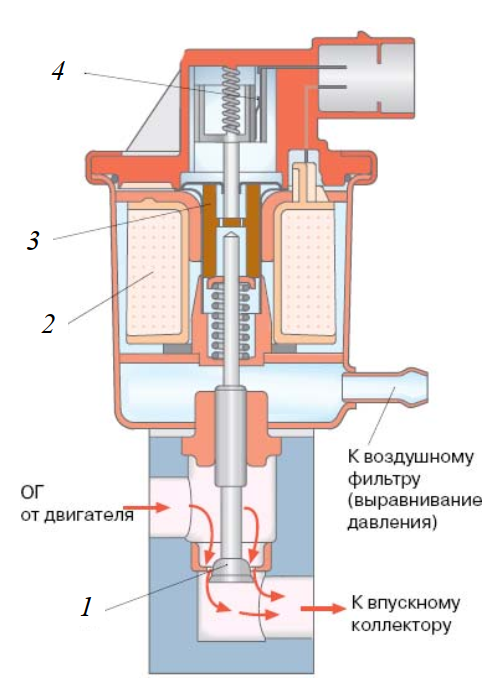

Рис. Методы подогрева нейтрализатора: 1 — топливная форсунка, 2 — нейтрализатор, 3 — свеча для поджигания смеси, 4 — воздушный насос

В некоторых системах используют «стартовый» нейтрализатор, который устанавливается перед или параллельно основному При параллельном расположении весь поток отработанных газов направляется в стартовый нейтрализатор, который быстро прогревается и начинает эффективно работать.

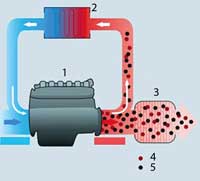

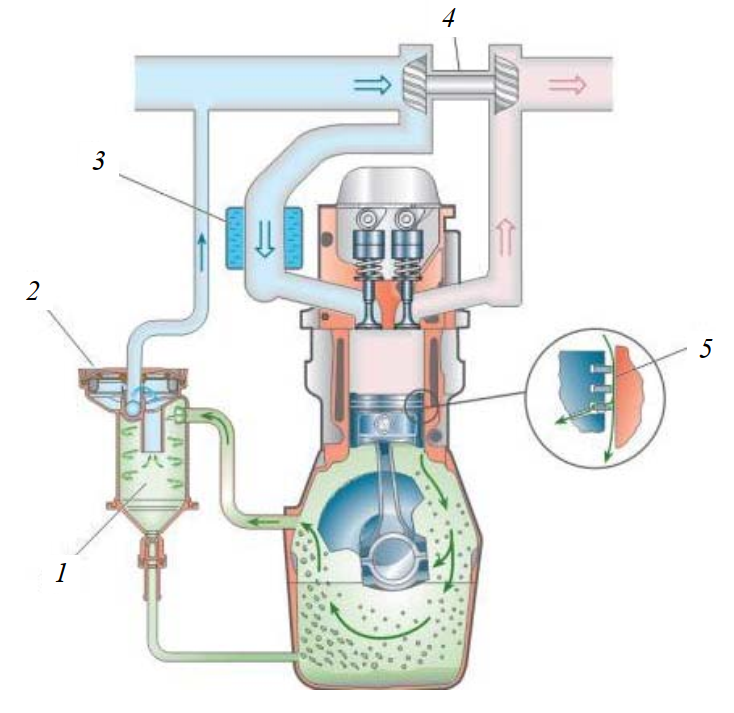

После прогрева двигателя поворотом заслонки поток газов направляется в основной нейтрализатор. На рисунке приведена одна из схем построения системы с параллельным и основным нейтрализаторами.

Рис. Система со стартовым нейтрализатором: 1 — двигатель, 2 — стартовый нейтрализатор, 3 — глушитель, 4 — основной нейтрализатор, 5 — кислородный датчик (лямбда-зонд), 6 — заслонка

При очистке отработанных газах дизельных двигателей внимание уделяется сокращению содержания твёрдых частиц и оксидов азота (NOx). Приведём краткое описание некоторых способов очистки ОГ, применяемых в дизельных двигателях.

Фильтр твёрдых частиц используется для сбора и их дальнейшей регенерации. Используется с окислительным нейтрализатором. Перед и после нейтрализатора и фильтра твёрдых частиц устанавливаются датчики давления и температуры, по которым косвенным способом определяется загрязнение элементов. Далее ЭБУ двигателем переводит работу двигателя на разные режимы для запуска системы регенерации твёрдых частиц.

Накопительный нейтрализатор NOx

Накопительный нейтрализатор NOx собирает на своей поверхности оксиды азота, а затем конвертирует их в азот (N2). При холодном пуске отработанные газы нагреваются для сокращения количества NOx. ЭБУ двигателем периодически обогащает, а затем обедняет рабочую смесь и, тем самым, создаёт условия для разложения оксидов азота.

Каждой норме – свой уровень очистки

Требования Еuro 5 действуют в Европе с сентября 2008 г., сменив действовавшие с 2006 г. более лояльные нормы Еuro 4. Но в 2013 г. должны вступить в силу требования Euro 6, в которых предусмотрено снижение в 3 раза содержание NOx и в 2 раза – объема выбросов твердых частиц по сравнению с нынешними.

Введение норм выбросов в первую очередь мотивируется качеством окружающего нас воздуха, которое с каждым годом вызывает все большие тревоги. Конечно, современный автомобиль несравненно меньше загрязняет окружающую среду и меньше потребляет топлива, чем это было даже 10 лет назад, – прогресс налицо. Значительно возросла доля дизельного и газового транспорта, который наносит менее значительный урон экологии, чем бензиновый. В 1990 г. среди приобретаемых автомобилей доля дизельных в Западной Европе составляла всего 14%. Уже в 2006 г. был превышен 50%-ный рубеж, и разница в пользу «дизелей» с каждым годом нарастает. Все новые автомобили с дизельными двигателями, которые с 2004 г. после внедрения стандартов Еuro 4 еще могли быть не оборудованы системой фильтрации, сокращающей выброс сажи и твердых частиц в атмосферу, сейчас уже при выпуске оснащаются фильтром твердых частиц (DPF).

Техническим исполнением требований Euro 4/5 явилось внедрение систем рециркуляции выхлопных газов (EGR/ AGR) в сочетании с применением сажевого фильтра. Такая комбинация существенно уменьшает выбросы NOx и твердых частиц. Для снижения выбросов СО, несгоревших углеводородов, частиц сажи устанавливают также системы селективной каталитической нейтрализации (Selective Catalytic Reduction, SCR) и системы структурной оптимизации процесса горения BlueTec.

Сегодня используются обе системы. С конструкционной точки зрения технология EGR (Exhaust Gas Recirculation) несколько проще, чем SCR, и, что немаловажно, ощутимо дешевле. Но, к сожалению, нормы Euro 5 гораздо легче достичь, используя SCR. Да и с точки зрения эксплуатационных затрат: в странах ЕС автомобилям с SCR предоставляются налоговые льготы.

К преимуществам EGR, как уже говорилось, относятся низкая стоимость приобретения и отсутствие необходимости заправки реагентом, что проявляется в большой популярности системы у владельцев личного транспорта.

Недостатков же у EGR значительно больше: для выполнения требований Euro 5 экономически невыгодно использовать рециркуляцию выхлопных газов, т. к. это приводит к повышению тепловой нагрузки на двигатель и, следовательно, резко растет износ деталей двигателя. Это, в свою очередь, сказывается на быстром засорении масла продуктами износа и окисления. Для противодействия преждевременному старению возникает необходимость использовать дорогие специальные марки масел, рассчитанные на тяжелые условия «жизнедеятельности».

Еще одним следствием является, как правило, более интенсивная работа системы охлаждения, и, что уж совсем плохо, повышается расход топлива в среднем на 3–6%. Использование сажевого фильтра увеличивает затраты на техническое обслуживание транспортного средства. Повышается риск выхода автомобиля из строя в связи со снижением пропускной способности фильтра. Риск повреждения катализатора в большой мере зависит от качества дизтоплива, а точнее, от процентного содержания в нем серы. Серный конденсат, образующийся при рециркуляции, вызывает засорение каналов, «отравляет» катализатор и быстро снижает эффективность очистки.

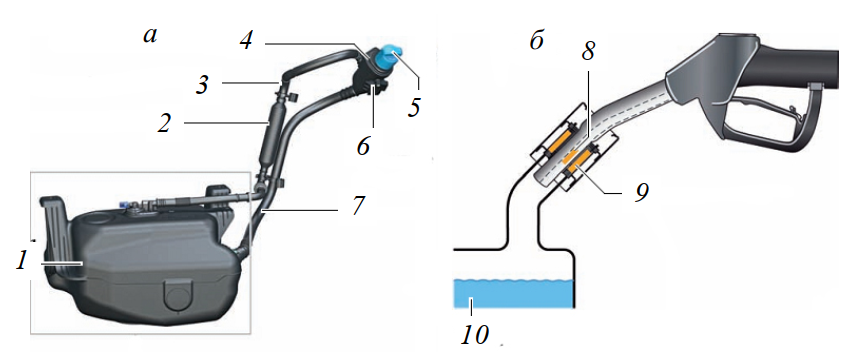

Необходимым элементом, обеспечивающим функционирование системы SCR, является реагент AdBlue, который представляет собой 32,5%-ный водный раствор мочевины. Это нетоксичная жидкость. AdBlue дозированно подается в поток сжатого воздуха, с помощью которого этот распыленный раствор попадает в выхлопную трубу. При контакте с горячими выхлопными газами AdBlue разлагается на аммиак и двуокись углерода СО. Свободный аммиак в каталитическом нейтрализаторе SCR реагирует с NOx, в результате образуются безвредный азот и водяной пар.

Серийный бак для AdBlue, устанавливаемый на грузовиках, вместимостью 90 л, обеспечивает каталитический процесс на пробеге в 5,2–7 тыс. км. На расход AdBlue в значительной мере влияет влажность воздуха: низкая влажность увеличивает расход, высокая – уменьшает, а также температура окружающего воздуха. При жаркой погоде расход будет выше, чем при холодной. Безусловно, влияние на расход имеет и характер эксплуатации – загрузка, рельеф местности и даже манера вождения.

Методика проверки

Если возникли подозрения на неисправность нейтрализатора, необходимо проверить давление газов перед нейтрализатором. Холостой ход — не более 0,9 bar и режим нагрузок (примерно 3000 оборотов) не более 2,5 bar. Если нет измерительного манометра — просто выкрутить кислородный датчик для выпуска отработанных газов. Если двигатель запустился, значит нейтрализатор «забит». Признаком неисправности нейтрализатора служат раскалённые газы, идущие из выпускной системы; перегрев двигателя и «хлопки» во впускной коллектор.

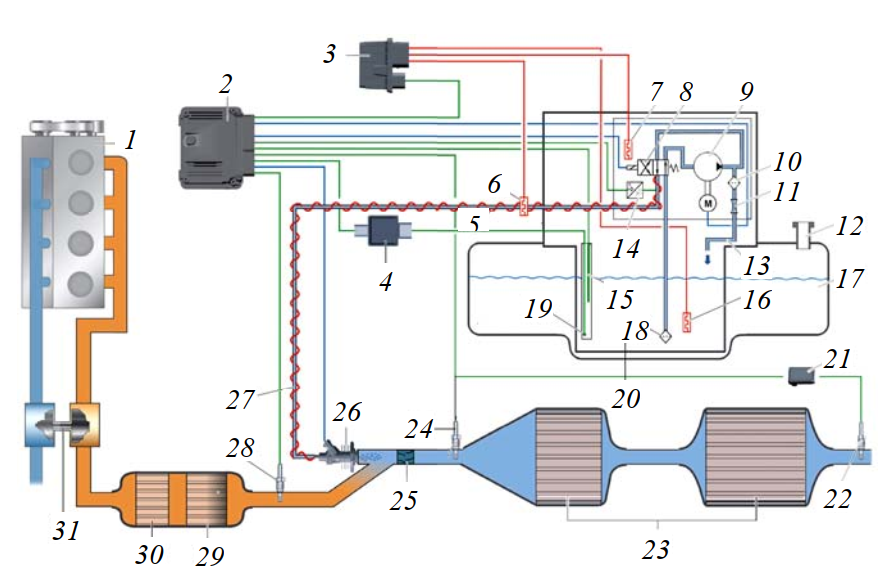

Общее устройство и основные принципы действия системы SCR

В настоящее время практически каждый автопроизводитель предлагает собственную по конструкции систему SCR, однако все они работают на единых принципах. В большинстве ТС данная система включает в себя несколько компонентов и подсистем:

Основной реагент хранится в бачке, откуда с помощью насосного блока по трубопроводу поступает к форсунке, расположенной на определенном расстоянии от входа в катализатор, где разбрызгивается и смешивается с потоком горячих газов. В катализаторе происходят описанные выше химические реакции, обеспечивающие снижение содержания соединений азота. Количество и интенсивность подачи реагента регулируется электронным блоком системы SCR, который работает совместно с электронным блоком управления двигателем. Отдельные детали системы следует рассмотреть подробнее.

Система подачи и дозирования реагента. Обычно данная система выполнена в виде насосного блока (или модуля питания), располагающегося непосредственно на бачке или на небольшом расстоянии от него. В блоке располагается насос, обратный клапан, датчик давления жидкости (в некоторых случаях — и датчик уровня реагента) и нагревательные элементы. Подающий патрубок насоса соединен с бачком, на его конце располагается сетчатый фильтр. Насосный блок связан с блоком управления системой SCR.

Форсунка для впрыска реагента. Специальная форсунка (или рампа с несколькими форсунками), расположенная в направляющей трубе перед входом в катализатор. Форсунка соединена с насосным блоком нагнетательной магистралью. Обычно ось форсунки расположена под углом 30 градусов относительно оси трубы. Для обеспечения более качественного смешивания реагента с выхлопными газами за форсункой может располагается смеситель в виде решетки или более сложной конструкции.

Система подогрева жидкости. Данная система охватывает бачок, модуль питания с насосом и все трубопроводы системы, включая и нагнетательную магистраль. Нагревательные элементы выполнены в виде спиралей, располагающихся внутри насосного блока и бачка, и в виде оплетках на трубопроводах. В современных транспортных средствах данная система может управляться собственным контроллером.

Катализатор в глушителе. Катализатор выполнен в виде блока сотовой структуры (с мелкими отверстиями, повышающими площадь контакта выхлопных газов с катализатором), изготовленного из специальных сортов керамики. На катализатор могут наноситься покрытия из платины и других материалов, обеспечивающих более интенсивное течение химических реакций.

Электронная система контроля и управления. В основе системы лежит центральный ЭБУ и связанные с ним датчики — температуры жидкости в бачке, температуры выхлопных газов на входе и выходе из катализатора, уровня жидкости в бачке, а также концентрации оксидов азота на выходе из катализатора. Данная система, в свою очередь, работает под контролем ЭБУ силового агрегата.

Системы нейтрализации выхлопных газов

При современном уровне развития техники наиболее эффективным способом снижения токсичности выхлопа является нейтрализация токсичных компонентов отработавших газов с использованием химических реакций окисления и (или) восстановления. С этой целью в выпускную систему двигателя устанавливают специальный термический реактор (каталитический нейтрализатор). Постоянное повышение экологических требований к выбросам вредных веществ заставляет автопроизводителей совершенствовать системы нейтрализации.

Нейтрализатор отработанных газов. Устройство и принцип действия

Назначение

Нейтрализатор отработанных газов предназначен для нейтрализации вредных веществ, находящихся в отработанных газах выпускной системы.

Принцип работы

Постоянные усилия разработчиков по улучшению процессов сгорания, оптимизации управления системами двигателя достигли определённой точки, при которой требовались новые методы и способы для уменьшения выбросов вредных веществ в атмосферу многочисленными автомобилями. Разработаны и применяются т.н. нейтрализаторы отработанных газов, которые устанавливаются в выпускной системе. В настоящее время используются нейтрализаторы нескольких типов:

В каталитических процесс нейтрализации интенсифицируется за счёт применения катализаторов, а в термических — за счёт высокой температуры с добавлением воздуха к отработанным газам.

Каталитические нейтрализаторы

Каталитические нейтрализаторы называют окислительными, т.к. они предназначены для окисления СО и СН, находящихся в отработанных газах. За короткое время, пока газы проходят через нейтрализатор, все реакции должны завершиться при температуре 250 — 800 град.

При температуре менее 250 град, эффективность нейтрализатора мала, а при температуре выше 1 000 гр. происходит «спекание» мелких кристаллов платины и разрушение активной поверхности, т.е. дезактивация нейтрализатора.

Рис. Окислительный нейтрализатор

На рисунке представлена конструкция каталитического нейтрализатора. 1 — керамическая пористая основа с нанесённым покрытием из платины и родия, 2 — изоляционные и теплоотводящие компоненты, 3 — датчик содержания кислорода в отработанных газах. Дезактивация катализатора особенно велика в первые 20 тыс.км. Особенно быстро дезактивация наступает при использовании этилированного бензина. Повторим, что рабочая температура в нейтрализаторе 400-700 гр., поэтому для быстрого прогрева и эффективной работы нейтрализатор располагают ближе к выпускному коллектору. Такое расположение является положительным фактором при холодном пуске и прогреве двигателя — нейтрализатор быстрее начинает работать, но при этом повышается его эксплуатационная температура, а это может способствовать дезактивации катализатора.

Блок-носитель каталитического нейтрализатора делают из керамики сотовой структуры, гофрированной фольги из нержавеющей стали или в виде сферических гранул из оксида алюминия, которые укладывают в металлический цилиндр, закрытый по торцам сетками. На поверхность носителя наносится каталитический материал и помещают внутрь корпуса из нержавеющей жаропрочной стали. Между блоком-носителем и корпусом ставится терморасширяющаяся прокладка. Для уменьшения вибрационных нагрузок нейтрализатор присоединяется шарнирными соединениями или компенсаторами колебаний.

Рис. Эффективная зона работы нейтрализатора

На рисунке показана зона эффективной работы нейтрализатора. Заштрихованная область — зона «стехиометрической» смеси, по оси абсцисс (В) отображено отношение «воздух-топливо», по оси ординат (А)-эффективность работы нейтрализатора.

В зоне «богатых» смесей — от 10 до 14,6 преобладают высокие концентрации оксида азота(NОх) и низкие СО и СН. Нейтрализаторы, преобразующие СО, СН, N0, называют трёхкомпонентными или бифункциональными. Для нейтрализации смеси оксида азота, получающегося в процессе сгорания смеси, используются реакции его восстановления до азота N2 и аммиака NH3. В материалах, служащих катализатором при нейтрализации вредных веществ, используются платина, палладий, родий и др.

Трёхкомпонентные нейтрализаторы являются окислительными и восстановительными. В связи с тем, что состав вредных веществ резко меняется в зависимости от «обогащения» или «обеднения» топливовоздушной смеси, необходимо поддерживать работу двигателя в районе «стехиометрической» смеси.

Для выполнения такой задачи используется электронное управление работой двигателя с системой обратной связи (замкнутая система). Датчики, обеспечивающие работу обратной связи, называются: лямбда зондами (отношение «воздух-топливо») и устанавливаются до и после нейтрализатора, а также термометры газов в зоне процессов нейтрализации и окисления вредных веществ.

Термические нейтрализаторы

Термические нейтрализаторы представляют собой камеру, в которой при высокой температуре окисляются СО и СН. При работе двигателя на обогащенной смеси, требуется подача воздуха перед нейтрализатором. При работе на обеднённой смеси температура будет не высокой и требуется дополнительный прогрев нейтрализатора. Термический нейтрализатор начинает работать при температуре 600 гр, что существенно выше, чем у каталитических нейтрализаторов. Кроме этих требований, нужны более прочные и жаростойкие материалы, стойкость к высокой коррозионной агрессивности. Не получили широкого распространения.

Ранее отмечалось, что нейтрализатор не работает на режимах прогрева двигателя, т.к. температура в нём не достаточно высока, кроме того, двигатель в это время работает на обогащенных смесях и в отработанных газах нет достаточного количества кислорода, необходимого для окисления СН в нейтрализаторе.

Для ускоренного прогрева нейтрализатора уменьшается угол опережения зажиганием, или электрическим подогревом нейтрализатора путём сжигания перед ним топлива в горелке, или подачи воздуха в, поток отработанных газов с помощью специального насоса.

Рис. Методы подогрева нейтрализатора: 1 — топливная форсунка, 2 — нейтрализатор, 3 — свеча для поджигания смеси, 4 — воздушный насос

В некоторых системах используют «стартовый» нейтрализатор, который устанавливается перед или параллельно основному При параллельном расположении весь поток отработанных газов направляется в стартовый нейтрализатор, который быстро прогревается и начинает эффективно работать.

После прогрева двигателя поворотом заслонки поток газов направляется в основной нейтрализатор. На рисунке приведена одна из схем построения системы с параллельным и основным нейтрализаторами.

Рис. Система со стартовым нейтрализатором: 1 — двигатель, 2 — стартовый нейтрализатор, 3 — глушитель, 4 — основной нейтрализатор, 5 — кислородный датчик (лямбда-зонд), 6 — заслонка

При очистке отработанных газах дизельных двигателей внимание уделяется сокращению содержания твёрдых частиц и оксидов азота (NOx). Приведём краткое описание некоторых способов очистки ОГ, применяемых в дизельных двигателях.

Фильтр твёрдых частиц используется для сбора и их дальнейшей регенерации. Используется с окислительным нейтрализатором. Перед и после нейтрализатора и фильтра твёрдых частиц устанавливаются датчики давления и температуры, по которым косвенным способом определяется загрязнение элементов. Далее ЭБУ двигателем переводит работу двигателя на разные режимы для запуска системы регенерации твёрдых частиц.

Накопительный нейтрализатор NOx

Накопительный нейтрализатор NOx собирает на своей поверхности оксиды азота, а затем конвертирует их в азот (N2). При холодном пуске отработанные газы нагреваются для сокращения количества NOx. ЭБУ двигателем периодически обогащает, а затем обедняет рабочую смесь и, тем самым, создаёт условия для разложения оксидов азота.

Расположение

После выпускного коллектора сразу в подкапотном пространстве или под днищем автомобиля. Обычно снизу дополнительно защищен металлической сетчатой пластиной.

Неисправности

Засоряется от некачественных (или несгоревших) топлив и масел. Разрушается при уларах. Обычно двигатель не запускается при правильности всех параметров, т.к. отработанным газам некуда выходить — выпускная система забита.

Методика проверки

Если возникли подозрения на неисправность нейтрализатора, необходимо проверить давление газов перед нейтрализатором. Холостой ход — не более 0,9 bar и режим нагрузок (примерно 3000 оборотов) не более 2,5 bar. Если нет измерительного манометра — просто выкрутить кислородный датчик для выпуска отработанных газов. Если двигатель запустился, значит нейтрализатор «забит». Признаком неисправности нейтрализатора служат раскалённые газы, идущие из выпускной системы; перегрев двигателя и «хлопки» во впускной коллектор.

Ремонт

Нейтрализатор отработанных газов ремонту не подлежит. Пробивать отверстие в нейтрализаторе нельзя, можно разрезать и удалить все внутренности, что не приветствуется по причине нарушения экологических норм выброса отравляющих веществ. Лучше заменить на новый, как обычный сменный элемент со своим сроком службы (примерно 150 тыс.км.).

Системы нейтрализации отработавших газов: дорогая наша экология

Мир свихнулся на экологии.

Парниковый эффект, озоновые дыры, глобальное потепление и затемнение. Ученые приводят цифры и демонстрируют графики, политики подписывают протоколы. И хотя споры о том, насколько различные выбросы в атмосферу изменяют климат планеты, ведутся до сих пор, автопроизводители уже давно на острие борьбы за чистоту воздуха.

Все потому что общие климатические трансформации — это одно, а экология в городах, особенно мегаполисах, — несколько иное.

В итоге приходится признать: современные компоненты очистки выхлопных газов разрослись до отдельных систем, плотно интегрированных в бортовую электронику. Если топливо качественное, и автомобиль еще новый, проблем с ними обычно нет. Однако с годами они могут появиться. Речь идет не только о «чековании», или электронных ошибках.

Выход из строя каталитических нейтрализаторов способен привести к куда большим неприятностям, вплоть до необходимости восстановления поршневой группы двигателя.

Не нужно считать, что скопления углеводородов (CH) и окислов азота (NOx), под воздействием солнечного света и химических реакций превращающихся в смог, — примета лишь современности.

Первое упоминание об удушливых облаках, повисающих над городом, относится к 1942 году.

В 1970 году был принят закон, по которому для автомобилей 1975 модельного года строго регламентировалось процентное содержание CH, NOx и окиси углерода (CO). В это же десятилетие к законодательному регулированию вредных выбросов пришли в Европе и Японии.

Каталитические нейтрализаторы, или конвертеры (в народе просто катализаторы), появились как раз в первой половине 70-х и, как вы понимаете, автопроизводители США какое-то время здесь были на передовых ролях. Что любопытно, помимо непосредственного снижения токсичности выхлопа эти устройства потянули за собой модернизацию сразу нескольких направлений развития автомобилестроения. Это обуславливалось самим принципом их действия, который, кстати, не изменился до сих пор.

Экология — двигатель прогресса

Металлический бочонок, расположенный между выпускным коллектором и глушителями-резонаторами, имеет внутри продольные соты, на чью поверхность нанесен слой специального вещества, являющегося катализатором. Не будем погружаться в школьный курс химии. Скажем лишь, что в качестве последнего, превращающего вредные CO и CH в углекислый газ и воду, используется платина с добавлением палладия. Такие катализаторы назывались двухкомпонентными, то есть способными нейтрализовать всего пару токсичных компонентов. В 1977 году добавили родий, благодаря чему окислы азота трансформировались в моноэлемент. Нейтрализаторы стали трехкомпонентными. Так вот, этот сравнительно простой химический процесс без проблем протекает лишь в идеальных лабораторных условиях.

При реальной же эксплуатации производители столкнулись с тем, что корректная работа узла и вообще его ресурс — под постоянной угрозой. Как выяснилось, правильно «химичить» конвертер может лишь при соотношении горючей смеси по воздуху и топливу в пропорции 14,5–14,7:1. Отклонения в ту или иную сторону снижают эффективность преобразования CO и CH либо NOx. А единственная заправка этилированным бензином в состоянии попросту приговорить нейтрализатор — октаноповышающий тетраэтилсвинец сводил действие платины и палладия к нулю.

Для того чтобы сделать топливовоздушную смесь стабильной, карбюраторы начали дополнять электронным управлением.

В 1975 году в Штатах же появились транзисторные системы зажигания, к минимуму сводившие пропуски в искрообразовании, от которых топливо догорало в нейтрализаторе и спекало его внутренности. Обратились к системе рециркуляции отработавших газов, которая, снижая температуру сгорания топливной смеси, уменьшает количество окислов азота. Наконец, борьба за экологию, как и желание снять побольше мощности, тоже поспособствовала скорейшему внедрению электронного впрыска — системы, способной наиболее полно раскрыть потенциал катализаторов. Тогда же, в 70-х, произошло еще одно событие — под действием законов и общественности нефтепромышленники отказались от присадок на основе тетраэтилсвинца.

А нейтрализаторы продолжили совершенствовать. Четверть века назад бочонок двинулся из-под днища автомобиля в моторный отсек, вплотную к выпускному коллектору. Это понадобилось для быстрейшего его прогрева и уменьшения вредных выбросов сразу после пуска автомобиля — вещества-катализаторы начинают действовать только при 250–300 градусах. Позже предлагались разработки отдельного электроразогрева нейтрализатора мощностью до нескольких кВт. Были системы из двух нейтрализаторов, где первый располагался непосредственно в тракте и работал, пока прогревался основной узел. Устраивались адсорбционные ловушки для углеводородов, придерживавшие их до выхода катализатора на рабочую температуру. Велись и ведутся эксперименты с материалами наполнителя. Жаропрочная керамика сравнительно тяжела и далеко не идеальна для создания сверхтонких сот. Металл для ячеек использовался и ранее, а теперь к нему обращаются вновь — на ином технологическом уровне, используя различные биметаллические сплавы. Легкие, устойчивые к температуре, тонкие, как фольга, благодаря чему можно значительно увеличить площадь напыления платины, палладия и родия.

Не отставали от «химиков» и электронщики. Лямбда-зонд, или кислородный датчик, расположенный в выпускном тракте, определяющий процент кислорода в выхлопе и посылающий сигнал на коррекцию смеси в ЭБУ, появился еще в 1976-м. Потом добавили датчик за нейтрализатором, который следит за качеством очистки газов.

Избавиться от сажи!

В начале 2000-х дошла очередь до дизелей. Их, оборудованных привычными уже каталитическими нейтрализаторами, стали оснащать сажевыми фильтрами (DPF, Diesel Particulate Filter). Дело в том, что температура выхлопных газов в режимах без нагрузки здесь ниже, чем у бензиновых моторов. Ее не хватает для полного сжигания углеродов, так получаются твердые частицы или сажа, которая может пройти через нейтрализатор.

Сажевый фильтр расположили перед катализатором. В нем тоже есть платина и такие же соты-каналы. Только расположены последние в шахматном порядке и делятся на впускные и выпускные. А между ними — фильтры-перегородки, сдерживающие твердые частицы с окислами азота. Первыми его внедрили французы из Peugeot, чуть позже немцы.

Toyota в 2003-м пошла дальше — изобрела DPNR (Diesel Particulate NOx Reduction). Вроде бы тот же DPF, однако с принципиальным отличием. Он не накапливает твердые частицы — дожигает их при помощи кислорода, выделяемого из окислов азота, и дополнительной форсунки, подающей солярку в узел. Аналогом тойотовской системы является FAP (Filtre A Particules) от Peugeot. В ней для очищения фильтра от сажи служит присадка на основе редкоземельного элемента церия, которая впрыскивается в дизтопливо по сигналам ЭБУ. Что-то подобное встречается на некоторых моделях Citroen, Ford, Volvo.

Причем японцы всей системе DPNR дают гарантию, равную гарантии автомобиля. Нечто неординарное! Обычно элементы очистки выхлопных газов из договора о ней выводятся. Впрочем, о массовых проблемах с тойотовской NOx Reduction слышать не приходилось. Иное дело обычные DPF и катализаторы — что на дизелях, что на бензиновых моторах.

Очищают выхлоп и с помощью мочевины или AdBlue, как этот продукт называется в Европе — жидкости на основе аммиака, которая реагирует с NOx, после чего образуется просто азот и водяной пар. Впервые появившаяся на Mercedes в 2005 году мочевинная нейтрализация получила большее распространение на тяжелой технике, где она выступает альтернативой системе EGR.

Избавиться от нейтрализатора!

В России своя специфика. В той же Европе какое-то время назад чуть ли не в принудительном порядке нейтрализаторы начали устанавливать даже на олдтаймеры. А у нас. Бережное отношение к окружающей среде, безусловно, необходимо. Да и смог в российских мегаполисах уже не редкость. От этилированного бензина, опять же, мы давно успешно избавились. Официально! Между тем качество топлива без «свинцовой» присадки, скажем так, варьируется, и солярка по-прежнему может преподносить сюрпризы.

Ко всему прочему оставляет желать лучшего понимание того, с каким сложным и нежным узлом мы имеем дело. От этого страдает общая культура его эксплуатации. Так что же нужно знать и чего остерегаться?

Например, жестких контактов корпуса нейтрализатора о поверхность, от которых может разрушиться керамика.

Переливов бензина в камеры сгорания — при неудачных пусках, пропусках зажигания и т. д. — когда топливо собирается в катализаторе и, не успев испариться, воспламеняется и спекает его соты. Попадания туда масла. Сажевый фильтр на дизеле вообще очень требователен к состоянию топливной аппаратуры. Наконец, даже парковать машину надо с умом — не над кучами листьев, сухой травой, прочими легкогорючими массами, способными вспыхнуть от раскаленного корпуса катализатора.

Но даже если соблюдать эти условия, всегда есть риск заправиться некачественным бензином, который либо сразу приговорит нейтрализатор, либо значительно сократит его работоспособность. Ведь не секрет, что порой катализаторы выходят из строя на очень свежих автомобилях, чья гарантия далека от завершения. По этой же причине крайне сложно назвать их точный ресурс. Бывает, ходят и 200 тыс. км, и больше. Иногда обращаются при вдвое–втрое меньшем пробеге. Поводом для беспокойства должна служить появившаяся в комбинации приборов ошибка (check engine или другая настораживающая надпись).

А вот полагаться при этом на то, что автомобиль не потерял в динамике и, соответственно, нейтрализатор не закупорен, не стоит. На мощных V6, V8, даже рядных «шестерках», где существует два выпускных тракта, и керамика спеклась лишь на одном, провала в тяге кто-то и не заметит. Проверить же состояние катализатора легко — по давлению на манометре, вкрученном вместо первого «кислородника». Если оно высоко, есть так называемый подпор, то ячейки превратились в пробку, заткнувшую проход газов. Тут уже вариантов нет точно — надо устранять проблему. В буквальном смысле и безотлагательно! Расположение катализатора вблизи или сразу за выпускным коллектором создает риск попадания керамической пыли в цилиндры. Что она сделает там, объяснять смысла нет. То же касается и дизелей. С одной лишь разницей — у них пострадает еще и турбина.

— Услуга популярная. Обращаются владельцы как далеко не новых иномарок, так и совсем свежих. В первом случае, особенно если говорить о немолодых «японцах», все просто. Вынул внутренности нейтрализатора, обычно выполненные из металла, — машина обрела потерянную динамику. Блок управления двигателем не видит этих изменений. У сравнительно новых моделей такой трюк не проходит — из-за четкой привязки системы управления к показаниям двух лямбда-зондов.

Иногда, если это позволяет компоновка и сечение труб, удается установить катализатор от Патриота, стоит всего 4000 руб. Те же «японцы» (в частности, Toyota), но не самых последних поколений, где программное обеспечение загружено без возможности перепрошивки, обманываются механически. В выпускной тракт после удаления ячеек вкручиваются проставки с отверстием по центру, а уже в них — кислородные датчики. Будучи несколько отодвинутыми от потока выхлопных газов, они дают блоку управления ту же информацию, что и при наличии работоспособного нейтрализатора. Здесь приходится играть сечением отверстия в проставке. Получается всегда, однако была на моей памяти 3,5-литровая Camry 2006 года. Долго с ней работали — исчезала ошибка, но через какое-то время опять появлялась. В итоге так и ушла к другому владельцу. Стоит подобная процедура от 3000 руб. Это только удаление, и по 500 руб. за каждую проставку.

Системы управления свежих «европейцев» и «американцев» механическими «обманками» не корректируются. Нужно лезть в софт и убирать информацию о катализаторе. Lexus для заокеанского рынка требуют того же. В отличие от внутренних моделей этой марки. В любом случае — пренебрегать проблемами с нейтрализаторами нельзя. И пробитие керамики ломом здесь не панацея. Удалять нужно все начисто. Машины из-за попадания керамической пыли в цилиндры на капитальный ремонт к нам приходят периодически. Toyota, Nissan, Infiniti — с моторами серий GR, VQ, VK. Но это те двигатели, с которыми сталкивалась наша СТО. Риск, если в вашей машине катализатор расположен близко от выпускного тракта, существует вне зависимости от модели агрегата.

— Toyota даже из новых можно «обмануть» так называемым эмулятором, который устанавливается в цепь кислородного датчика. Так происходит простое удаление ошибки. То же самое можно проделать и со многими «японцами», в чьи ЭБУ информация «залита» жестко, без возможности коррекции. Цена вопроса — 18 000–21 000 руб. за эмулятор плюс 3000 руб. за освобождение полости нейтрализатора от наполнителя. Оставляем штатный корпус — звук выхлопа если и становится другим, то это едва заметно.

Сейчас ситуация активно меняется — японские производители приходят к блокам управления, в которых можно перепрошивать программное обеспечение. Для компаний из Европы и США это едва ли не традиция. В общем-то также ничего сложного — прошивка замещается той, что отвечает экологическим требованиям Евро-2, для соответствия которым нет необходимости в каталитическом нейтрализаторе. Тут не важно, бензиновый двигатель или дизельный. С последними, кстати, владельцы обращаются тогда, когда уже не помогает прожиг сажевого фильтра. Стоимость удаления аналогична — 3000 руб. Однако работы по электронике сильно зависят от марки и модели. Можно обойтись 14 000–16 000 руб. А в иных случаях цена поднимается до 40 000–50 000 руб. Все равно минимум вдвое дешевле, чем покупка оригинального каталитического нейтрализатора.

Словом, современные экотехнологии — тоже в духе нынешних тенденций автомобилестроения. Ладно, требуют вложений средств. Но могут и приговорить святая святых. Тот, кто один раз столкнулся с вынужденным ремонтом ЦПГ, вряд ли будет в будущем покупать новый катализатор — хоть универсальный, хоть от Патриота. Решит проблему кардинально.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Автомобильные системы нейтрализации отработавших газов

Каждой норме – свой уровень очистки

Требования Еuro 5 действуют в Европе с сентября 2008 г., сменив действовавшие с 2006 г. более лояльные нормы Еuro 4. Но в 2013 г. должны вступить в силу требования Euro 6, в которых предусмотрено снижение в 3 раза содержание NOx и в 2 раза – объема выбросов твердых частиц по сравнению с нынешними.

Введение норм выбросов в первую очередь мотивируется качеством окружающего нас воздуха, которое с каждым годом вызывает все большие тревоги. Конечно, современный автомобиль несравненно меньше загрязняет окружающую среду и меньше потребляет топлива, чем это было даже 10 лет назад, – прогресс налицо. Значительно возросла доля дизельного и газового транспорта, который наносит менее значительный урон экологии, чем бензиновый. В 1990 г. среди приобретаемых автомобилей доля дизельных в Западной Европе составляла всего 14%. Уже в 2006 г. был превышен 50%-ный рубеж, и разница в пользу «дизелей» с каждым годом нарастает. Все новые автомобили с дизельными двигателями, которые с 2004 г. после внедрения стандартов Еuro 4 еще могли быть не оборудованы системой фильтрации, сокращающей выброс сажи и твердых частиц в атмосферу, сейчас уже при выпуске оснащаются фильтром твердых частиц (DPF).

Техническим исполнением требований Euro 4/5 явилось внедрение систем рециркуляции выхлопных газов (EGR/ AGR) в сочетании с применением сажевого фильтра. Такая комбинация существенно уменьшает выбросы NOx и твердых частиц. Для снижения выбросов СО, несгоревших углеводородов, частиц сажи устанавливают также системы селективной каталитической нейтрализации (Selective Catalytic Reduction, SCR) и системы структурной оптимизации процесса горения BlueTec.

Сегодня используются обе системы. С конструкционной точки зрения технология EGR (Exhaust Gas Recirculation) несколько проще, чем SCR, и, что немаловажно, ощутимо дешевле. Но, к сожалению, нормы Euro 5 гораздо легче достичь, используя SCR. Да и с точки зрения эксплуатационных затрат: в странах ЕС автомобилям с SCR предоставляются налоговые льготы.

К преимуществам EGR, как уже говорилось, относятся низкая стоимость приобретения и отсутствие необходимости заправки реагентом, что проявляется в большой популярности системы у владельцев личного транспорта.

Недостатков же у EGR значительно больше: для выполнения требований Euro 5 экономически невыгодно использовать рециркуляцию выхлопных газов, т. к. это приводит к повышению тепловой нагрузки на двигатель и, следовательно, резко растет износ деталей двигателя. Это, в свою очередь, сказывается на быстром засорении масла продуктами износа и окисления. Для противодействия преждевременному старению возникает необходимость использовать дорогие специальные марки масел, рассчитанные на тяжелые условия «жизнедеятельности».

Еще одним следствием является, как правило, более интенсивная работа системы охлаждения, и, что уж совсем плохо, повышается расход топлива в среднем на 3–6%. Использование сажевого фильтра увеличивает затраты на техническое обслуживание транспортного средства. Повышается риск выхода автомобиля из строя в связи со снижением пропускной способности фильтра. Риск повреждения катализатора в большой мере зависит от качества дизтоплива, а точнее, от процентного содержания в нем серы. Серный конденсат, образующийся при рециркуляции, вызывает засорение каналов, «отравляет» катализатор и быстро снижает эффективность очистки.

Необходимым элементом, обеспечивающим функционирование системы SCR, является реагент AdBlue, который представляет собой 32,5%-ный водный раствор мочевины. Это нетоксичная жидкость. AdBlue дозированно подается в поток сжатого воздуха, с помощью которого этот распыленный раствор попадает в выхлопную трубу. При контакте с горячими выхлопными газами AdBlue разлагается на аммиак и двуокись углерода СО. Свободный аммиак в каталитическом нейтрализаторе SCR реагирует с NOx, в результате образуются безвредный азот и водяной пар.

Серийный бак для AdBlue, устанавливаемый на грузовиках, вместимостью 90 л, обеспечивает каталитический процесс на пробеге в 5,2–7 тыс. км. На расход AdBlue в значительной мере влияет влажность воздуха: низкая влажность увеличивает расход, высокая – уменьшает, а также температура окружающего воздуха. При жаркой погоде расход будет выше, чем при холодной. Безусловно, влияние на расход имеет и характер эксплуатации – загрузка, рельеф местности и даже манера вождения.

Одна задача – множество путей решения

Сегодня многие компании в мире трудятся над разработкой идеальных систем нейтрализации вредных выбросов. Главным элементом системы BlueTec, системы снижения вредных выбросов, разработанным специалистами Mercedes-Benz, является оптимизированный двигатель, имеющий высокую степень сжатия и повышенное давление впрыска топлива. Это увеличивает пиковое давление сгорания, повышает эффективность сгорания топлива и снижает его расход. Процесс сгорания топлива при BlueTec оптимизирован таким образом, чтобы твердые частицы образовывались в минимальном объеме.

Бак, в котором хранится AdBlue, имеет самостоятельный подогрев. Раствор мочевины соединяется с выхлопными газами тогда, когда его собственная температура составляет не менее 200 °С. При более низких температурах химическая реакция идет не так интенсивно.

Таким образом, при подогретой AdBlue содержание NOx в выхлопных газах такое же, как и при использовании EGR, но твердых остатков выбрасывается несравненно меньше. Практика показала, что их объем на 35% ниже разрешаемого нормами Еuro 5. А при использовании BlueTec 5 наличие в выбросах NOx составляет всего 2% от объема, разрешенного требованиями Euro 4.

Но надо отметить, что при многочисленных положительных свойствах масса оборудования BlueTec составляет 150–300 кг, и на такую же величину уменьшается полезная грузоподъемность автомобиля. Недостатком является также и необходимость достаточно часто заправлять AdBlue. Для BlueTec 4, создаваемой под требования Euro 4, потребление AdBlue составляет 1,3 л/100 км, или 4% от расхода топлива. Для BlueTec 5 расход увеличился примерно на 1/3 и составляет 5–7% от расхода топлива, или 1,7л/100 км.

В части снижения выбросов оксида азота компания Bosh предложила рынку свою новую разработку. Речь идет о значительном снижении выбросов благодаря использованию новой системы фильтрации Denoxtronic2 Retrofit с сенсорными датчиками. Первая версия регулировочной системы была успешно внедрена еще в 2004 г.

Дозировочная система Bosch Denoxtronic, объединенная с каталитическими конвертерами SCR, позволяет снизить выбросы NOx на 85%. Это происходит благодаря электронной регулировке подачи AdBlue, которая учитывает такие ключевые параметры, как рабочая температура мотора и число оборотов. Блок управления дозированием, соединенный с электроникой двигателя, мгновенно определяет оптимальную дозировку AdBlue. Оборудование управления дозировкой Bosch Denoxtronic – модульного принципа и успешно работает в транспортных средствах самых разных типов.

Второе поколение Bosch Denoxtronic 2, в отличие от системы первого поколения Denoxtronic, сконструировано значительно проще, сборочных элементов меньше, и это облегчает монтаж и обслуживание. AdBlue впрыскивается без использования сжатого воздуха, при этом двигатель можно отрегулировать так, что расход топлива будет на 5% меньше, чем при использовании других концепций очистки отработавших газов. Разработчики утверждают, что, оптимизируя работу двигателя, Denoxtronic на 40% снижает выбросы твердых частиц.

Ряд известных в области разработки фильтров компаний ведут успешные разработки систем очистки отработавших газов без использования AdBlue. Так, американская Eaton разработала технологию на основе SCR, в которой необходимый для технологии очистки аммиак получают при разложении продуктов сгорания в системе выпуска, воздействуя на них очень высокими температурами. Система, безусловно, недешевая, и предназначена она в первую очередь для установки на тяжелых грузовиках и мощных тягачах.

Также и компания Behr ведет активные поиски в направлении получения безмочевинной технологии. Разработанная компанией 2-ступенчатая рециркуляция и турбонаддув с промежуточным охлаждением, дополненные увеличенным до 2500 бар давлением впрыска топлива, наглядно продемонстрировали, что возможности технологии EGR не исчерпаны. С помощью фильтрационной системы Behr на испытаниях зафиксировано снижение уровня выбросов NOx до 0,8г/кВт.ч.

Эффект, выражающийся 95%-ной нейтрализацией, по утверждениям специалистов-разработчиков, был получен американской компанией Tenneco. Предлагаемая компанией система HC-LNC использует в качестве реагента не раствор мочевины, а биотопливо Е-85, опыты также проводились и с малосернистыми дизельными топливами. Tenneco предполагает, что новая система очистки будет востребована в двигателях дорожно-строительных машин, магистральных грузовиков.

Один из мировых лидеров в области производства систем очистки, компания Emitec, делает ставку на модернизацию систем SCR и утверждает, что требования Euro 6 в первую очередь будут выполнять именно их системы. На выставке IAA-2010 компания представила 2 новейшие разработки. Двухстадийная модульная система SCRi очень компактна и может быть удобна там, где есть проблемы с местом для подобного фильтра. Эта современнейшая система позволяет, по словам разработчиков, снизить уровень выбросов NOx до 0,7 г/кВт.ч. Вторая разработка – система E-SCR предназначена для муниципального и внутрипроизводственного транспорта. В очистной системе использован принцип более эффективного процесса нейтрализации NOx, нагретой до значительных температур AdBlue.

Если Европа окажется в LEZ-зоне, то в какой зоне будем мы?

Безусловно, задают тон в разработке программ создания фильтрующих систем страны Европы, США и Япония. В мировом масштабе одним из первых шагов международного сообщества в направлении защиты окружающей среды стало вступление в силу в феврале 2005 г. Киотского протокола. И хотя еще «глобальный консенсус» отсутствует, можно сказать, что переломный момент в преодолении негативного менталитета различных правительств в отношении действий в деле сохранения экологии позади.

Сегодня примером в экологическом смысле без преувеличения является Европа. Выделены 235 зон пониженных выбросов (Low Emission Zones, или LEZ), 53 из них расположены в Германии. Первые зоны были введены в начале 2008 г. Целью создания таких зон является забота о чистоте окружающего воздуха хотя бы на узко ограниченной территории, с перспективой преобразования всех территорий в одну зону с экологически благоприятной обстановкой.

Деление территорий на зоны низкой эмиссии должно ускорить модернизацию транспортных средств. Внедрение таких зон в Европе было всесторонне продумано, учтены и маршруты общественного транспорта, сами размеры зон, ограничения скоростного режима, четко сформулирован перечень тех транспортных средств, которым в любом случае позволено въезжать, например, машинам «Скорой помощи» или с/х и лесным тракторам. Главное, был продуман контроль за соблюдением принятых положений, а также реально назначены размеры государственных субсидий, стимулирующих модернизацию техсредств, разработаны другие меры поддержки.

Кроме деления территорий на зоны параллельно было принято множество очень нужных для людей положений, таких как запрет передвижения грузовиков по наиболее загазованным улицам либо же использование «зеленой волны» для улучшения транспортных потоков в крупных городах. Большое внимание уделено мерам, способствующим распространению велосипедного движения. Кстати, было признано неэффективным использование уборки улиц моющими средствами.

Все европейские транспортные средства распределены на 4 категории. К первой относятся средства, отвечающие требованиям Euro 1 и ниже. Такие средства не получают пропуска ни в одну из экологических зон. Транспорт, отвечающий требованиям Euro 2, получает пропуск в виде красной эмблемки. Те техсредства, которые отвечают нормам Euro 3, получают желтый отличительный знак, ну а тем, кто может подтвердить соответствие нормам Euro 4 и выше, выдается зеленая наклейка.

Владельцы дизельных автомобилей могут повысить свой «статус», установив сажевый фильтр. Таким образом, грузовик с желтым «пропуском», установив фильтр твердых частиц, получает зеленый знак и более широкие возможности передвижения. Государство приветствует такие действия, каждый желающий установить на дизельный автомобиль сажевый фильтр при наличии технической возможности получает единоразовую субсидию в 330 евро. В бюджете Германии для этих целей заложена сумма в 30 млн. евро, просчитано, что модернизации необходимо подвергнуть 90 тыс. автомобилей.

Если же оператор транспортного средства забудет, что у него нет разрешения на въезд в определенную зону и нарушит принятый порядок, то в Германии он оплатит штраф в размере 40 евро, а в регистрационный центр транспортных средств поступит сигнал о произошедшем инциденте. Если таких отметок, полученных по разным поводам, в центре на данного водителя наберется 18, то он будет лишен водительских прав – вот так все очень серьезно.

С другой стороны, создается режим благоприятствования для перемещения пешком либо на велосипеде. Это и повышенное внимание к уборке тротуаров и дорог, запрет парковки машин в узких проездах, всесторонняя популяризация велодвижения.

В Копенгагене сегодня 35% населения попадают на работу либо учебу на велосипеде. И это несмотря на то, что в столице Дании в среднем 14 дней в месяце бывают дождливыми или снежными. Город инвестировал в 2010 г. около 37 евро на каждого жителя, улучшая условия для езды по городу на велосипеде. Для сравнения можно заметить, что на эти цели в Берлине выделяется не более 1–2 евро, а в Мюнхене около 3 евро на каждого жителя. К сожалению, автор не смог найти сумму, предусмотренную в московском бюджете для создания приемлемых условий для велосипедной езды по столице, а очень хотелось бы сравнить.

В качестве примера положительного эффекта наличия системы зон отметим, что берлинская LEZ занимает площадь 88 км2, на этой площади проживает около 1 млн. жителей, тогда как в целом в Берлине живет 3,4 млн. человек. В первый год существования зоны в нее был запрещен въезд только машин без каких-либо значков. Таких оказалось 7% от общего числа машин города.

Анализ показал, что за первый год снизились выбросы NOx на 14%, а выбросы твердых частиц – на 24%, что соответствует 52 т пыли и 960 т NOx в воздухе.

За 2010 г., когда ограничения на въезд транспорта усилили, эти цифры уже составили 170 т пыли и 1500 т NOx. Интересно, что доля транспортных средств, не отвечающих никаким стандартам Euro, в 2010 г. составила всего 1%. Что же касается грузовых машин г/п свыше 3,5 т, то в 2008 г. лишь 6% из них смогли получить зеленую наклейку, сообщающую о соответствии требованиям Euro 4 и выше. Сегодня же в Берлине таких автомобилей около 75%.

Системы снижения токсичности отработавших газов легковых автомобилей

1. Нейтрализация отработавших газов

Каталитическая нейтрализация. Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания СН и СО и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СН и СО применяют благородные металлы (до 1–2 г палладия, платины), а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться, кроме выше названных элементов, катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

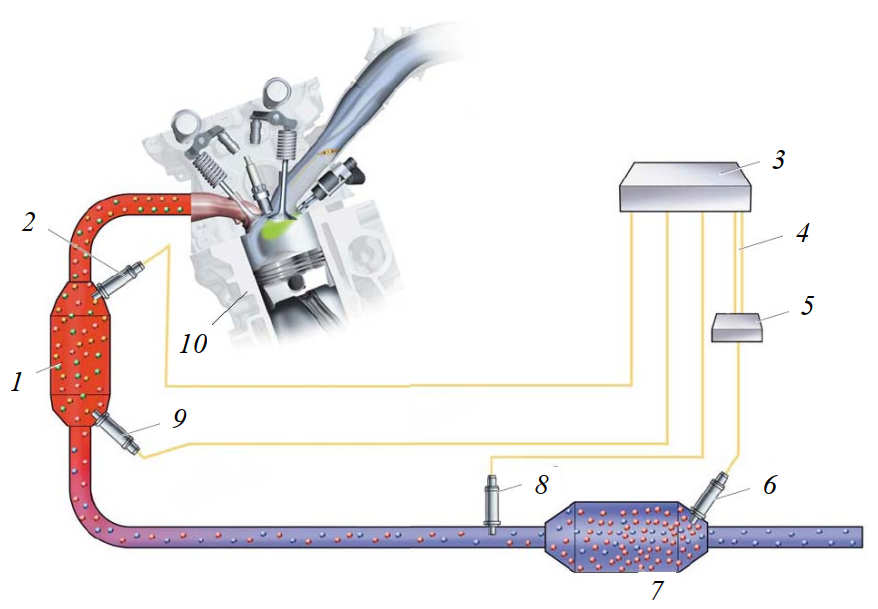

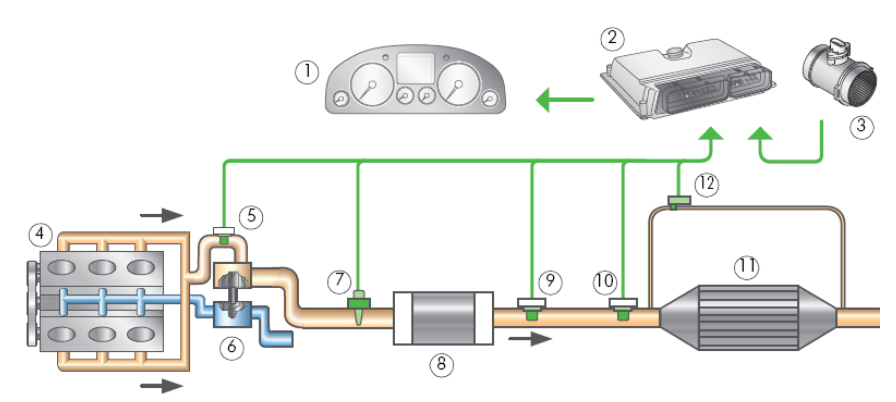

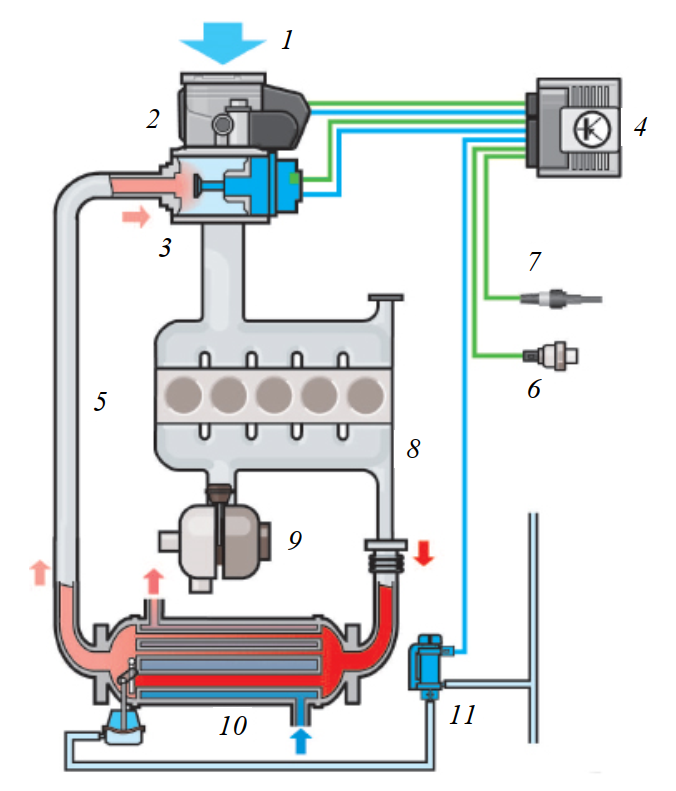

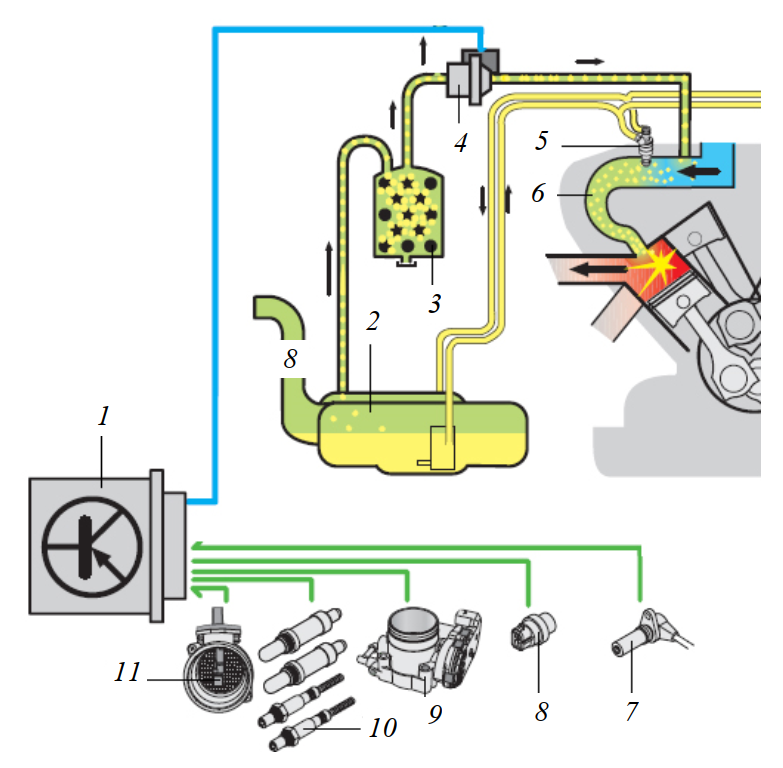

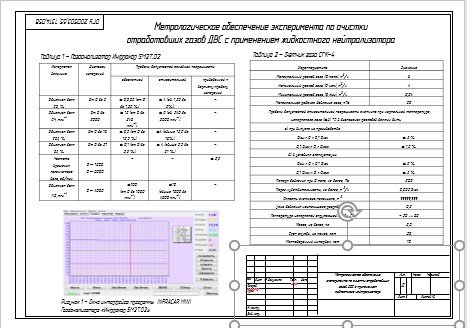

Общая схема системы очистки отработавших газов бензинового двигателя показана на рис. 1.

Рис. 1. Общая схема системы очистки отработавших газов бензинового двигателя с непосредственным впрыском: 1 – каталитический нейтрализатор; 2 – входной датчик кислорода; 3 – блок управления двигателем; 4 – кабель шины CAN; 5 – блок управления датчиком NOx; 6 – датчик оксидов азота NOx; 7 – накопительный нейтрализатор NOx; 8 – датчик температуры; 9 – выходной датчик кислорода; 10 – двигатель

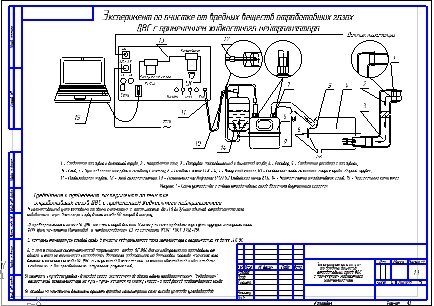

Каталитический нейтрализатор с лямбда-зондом 1 (рис. 2) представляет собой металлический корпус 6 из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель 5. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта с отработавшими газами. Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой, в виде сферических гранул, которые укладываются в металлический цилиндр, закрытый по торцам сетками 2. Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Поверх гранул алюминия нанесен тонкий слой катализаторов 4 – платины и родия. Задача этих редких металлов – ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка 3.

Рис. 2. Каталитический трехкомпонентный нейтрализатор отработавших газов

Альтернативой керамическому монолитному блоку является металлический каталитический нейтрализатор. Он изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляются при высокой температуре. Поверхность фольги покрывается эффективно действующим катализатором. Благодаря тонким стенкам фольги в тех же габаритах, что и у керамического нейтрализатора, может быть размещено большее число каналов, что приводит к меньшему сопротивлению прохождения отработавших газов.

Нейтрализатор вступает в работу после разогрева до 300 °С. Оптимальный рабочий диапазон температур – от 400 до 800 °С. Чем ближе нейтрализатор к двигателю, тем быстрее он разогревается до рабочей температуры. Поэтому на смену нейтрализаторам под днищем кузова пришли нейтрализаторы, совмещенные с приемной трубой.

В целях уменьшения вибрационных нагрузок со стороны двигателя нейтрализатор присоединяется к выпускному трубопроводу или к приемной трубе через шарнирное соединение или компенсатор колебаний. Для работы системы с каталитическим окислительным нейтрализатором при использовании в двигателе обогащенных смесей необходимо добавлять воздух к отработавшим газам. Для этого используются специальные воздушные насосы или специальные клапанные устройства (виброклапаны или пульсаторы), функционирующие под действием волн разрежения, возникающих в системе выпуска.

Наилучшую очистку отработавших газов дают двухсекционные каталитические нейтрализаторы, позволяющие после прохождения первой секции уменьшать содержание NOx, а после ввода во вторую секцию дополнительного воздуха – содержание СО и СН.

В последнее время наибольшее распространение получили трехкомпонентные каталитические нейтрализаторы, оборудованные системой обратной связи, позволяющие одновременно при восстановлении NOx окислять СО и СН.

Накопительный нейтрализатор. При работе двигателя на гомогенной стехиометрической смеси углеводороды и оксид углерода отнимают у оксидов азота кислород, окисляясь до воды и диоксида углерода, а оксиды азота восстанавливаются до азота. При работе двигателя на бедных смесях углеводороды и оксид углерода окисляются кислородом, содержащимся в избытке в отработавших газах, однако кислород при этом у оксидов азота не отнимается. Поэтому при работе на бедных смесях трехкомпонентный нейтрализатор не может восстанавливать оксиды азота. Последние проходят через трехкомпонентный нейтрализатор и направляются в нейтрализатор накопительного типа. По конструкции он не отличается от обычного трехкомпонентного нейтрализатора.

Помимо выполнения функций трехкомпонентного нейтрализатора, он способен накапливать оксиды азота. При работе двигателя на гомогенной стехиометрической смеси накопительный нейтрализатор работает как обычный трехкомпонентный нейтрализатор. При работе двигателя на бедных послойной и гомогенной смесях этот нейтрализатор не может преобразовывать оксиды азота обычным способом, но способен их удерживать. Как только количество удержанных оксидов азота достигает предельного для данного нейтрализатора значения, двигатель переводится на режим регенерации.

Регенерация нейтрализатора производится, если концентрация оксидов азота в прошедших через него газах превысила определенное значение. Таким образом блок управления двигателем «узнает» о переполнении нейтрализатора и невозможности накопления в нем оксидов азота. В результате он переводит двигатель на режим регенерации. При этом производится переход с бедных смесей на обогащенные смеси, вызывающие повышенный выброс углеводородов и оксидов азота с отработавшими газами.

Удалить серу из нейтрализатора труднее, чем оксиды азота, так как она устойчива к высоким температурам. При регенерации нейтрализатора от оксидов азота сера не удаляется, а накапливается. Очистку нейтрализатора от серы нужно проводить, если снижается его способность к накоплению оксидов азота, что проявляется в сокращении периодичности его регенерации.

Блок управления двигателем по сокращению периодов регенерации нейтрализатора получает информацию о накоплении в нем серы, которая ограничивает способность к улавливанию оксидов азота. Очистка нейтрализатора от серы производится при движении автомобиля со скоростями, превышающими некоторое минимальное значение, которое зависит от модели автомобиля. Цикл регенерации длится около двух минут, начинаясь с следующих операций:

Работа двигателя с большой частотой вращения и большими нагрузками автоматически приводит к выжиганию серы, так как при этом двигатель работает на гомогенной смеси, а температура нейтрализатора повышается до необходимого для окисления серы уровня.

Основным недостатком каталитических нейтрализаторов является высокая стоимость. Кроме того, при установке их на автомобиле не допускается применения этилированных бензинов.

Сажевые фильтры. Снижение выброса сажевых частиц является сегодня одной из сложнейших задач в области очистки отработавших газов дизелей. Помимо мероприятий, направленных на снижение выбросов СО, СН и NOх и образования сажи при сгорании топлива непосредственно в двигателе, особое внимание уделяется фильтрации газов на выпуске из него. Один из эффективных способов очистки газов от сажевых частиц – задержание их посредством специальных фильтров: фильтры с «металлической шерстью», фильтры с керамическими фильтрующими элементами, спиральные фильтры с керамическим наполнителем и др.

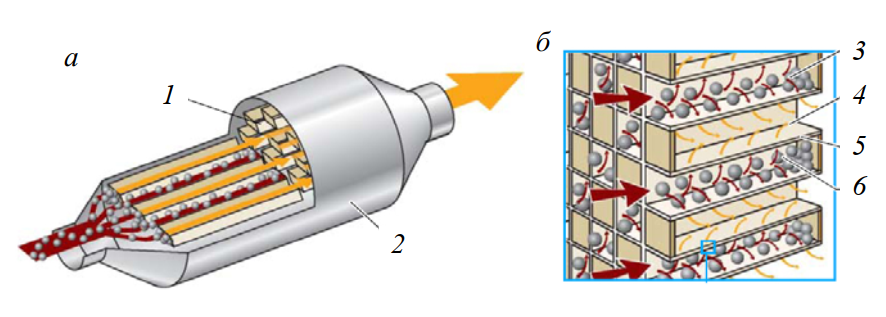

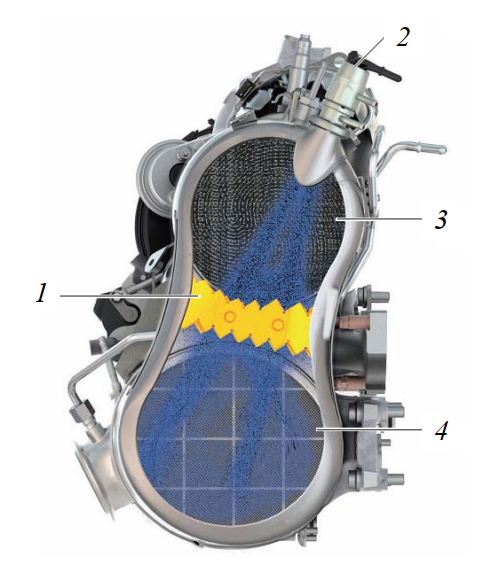

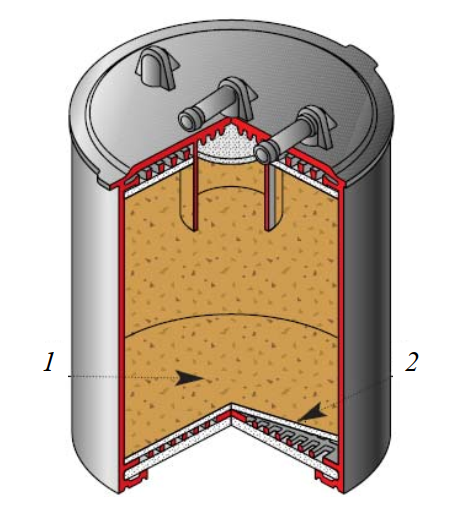

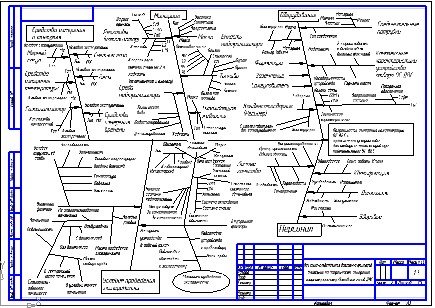

Общая схема системы выпуска отработавших газов дизельного двигателя с сажевым фильтром показана на рис. 3.

Рис. 3. Системы выпуска отработавших газов дизельного двигателя с сажевым фильтром: 1 – комбинация приборов; 2 – блок управления системы непосредственного впрыска дизельного двигателя; 3 – расходомер воздуха; 4 – дизельный двигатель; 5, 9, 10 – датчики температуры отработавших газов; 6 – турбонагнетатель; 7 – датчик кислорода; 8 – катализатор окисления; 11 – сажевый фильтр; 12 – датчик перепада давления

Катализатор окисления 8 преобразует большую часть углеводородов CH и CO в водяной пар и диоксид углерода (углекислый газ).

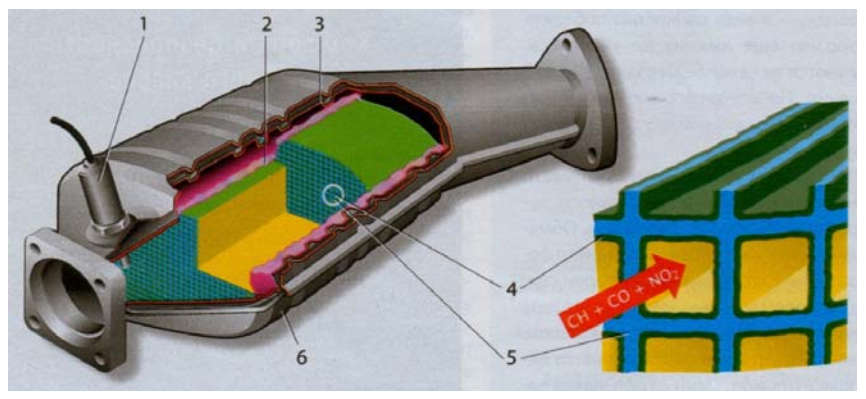

В качестве сажевых фильтров 11 наиболее распространены керамические фильтры. Сажевый фильтр состоит из сотообразных керамических модулей 1 из карбида кремния в металлическом корпусе 2 (рис. 4, а). Керамический модуль разделен на множество мелких каналов, закрытых попеременно с одной или другой стороны, которые создают лабиринт. Тем самым образуются впускные 6 и выпускные каналы 4, разделенные стенками фильтра 5 (рис. 4, б).

Стенки фильтра из карбида кремния имеют поры и покрыты слоем из оксида алюминия и окиси церия. На этот слой напылен драгоценный металл платина, который и служит катализатором. Покрытие из окиси церия в сажевом фильтре снижает температуру воспламенения сажи и ускоряет термическую реакцию с кислородом.

Рис. 4. Керамический сажевый фильтр (а) и принцип его действия (б): 1 – сотообразные керамические модули; 2 – металлический корпус; 3 – частицы сажи; 4 – выпускной канал; 5 – фильтр; 6 – впускной канал

По сравнению с каталитическим нейтрализатором со свободным проходом отработавших газов в сажевом фильтре каналы установлены с чередованием открытых и закрытых концов. Так как каналы фильтра закрыты попеременно со стороны впуска и выпуска, газы, содержащие частицы сажи, вынуждены проходить через пористые стенки из карбида кремния. При этом частицы сажи задерживаются во впускных каналах, а газ свободно проходит через поры стенок каналов. В зависимости от пористости керамического тела эти фильтры могут задерживать от 70 до 90 % твердых частиц.

Для нормальной работы при длительных условиях эксплуатации сажевые фильтры должны подвергаться регенерации через определенные промежутки времени, при этом осуществляется дожигание сажевых частиц. Частицы сажи, участвуя в реакции с двуокисью азота, превращаются в углекислый газ.

Процесс регенерации сажевого фильтра с каталитическим покрытием разделяют на пассивную и активную регенерацию.

Пассивная регенерация осуществляется при высоких температурах рабочего процесса двигателя порядка 350–500 °C. Для осуществления пассивной регенерации в топливо добавляются специальные присадки, уменьшающие температуру воспламеняемости сажевых частиц отработавших газов.

При небольших нагрузках на двигатель температура отработавших газов слишком низка для пассивной регенерации. Сгорание сажевых частиц становится невозможным, поэтому происходит их скопление в фильтре. В таком случае применяется активная регенерация.

Активная регенерация осуществляется с помощью нагревательного элемента или системой управления двигателя, повышающих температуру отработавших газов приблизительно до 600–700 °С. В этом температурном диапазоне скопившаяся сажа окисляется в фильтре до углекислого газа. Процесс регенерации длится примерно 10–15 минут.

При регенерации с помощью системы управления двигателя в систему выпуска подается воздух, рециркуляция отработавших газов отключается, чтобы увеличить температуру сгорания и долю кислорода в камере сгорания. Дополнительно для увеличения температуры сгорания производятся дополнительные впрыски, причем основная фаза впрыска происходит с запаздыванием. Топливо, подаваемое в цилиндры двигателя, не сгорает, а испаряется в камере сгорания. Несгоревшее топливо горит в катализаторе окисления. Вырабатываемая при этом теплота обеспечивает повышение температуры отработавших газов перед сажевым фильтром до температуры сгорания сажевых частиц.

Для расчета дополнительно впрыскиваемого количества топлива блок управления двигателя использует сигналы датчиков температуры отработавших газов.

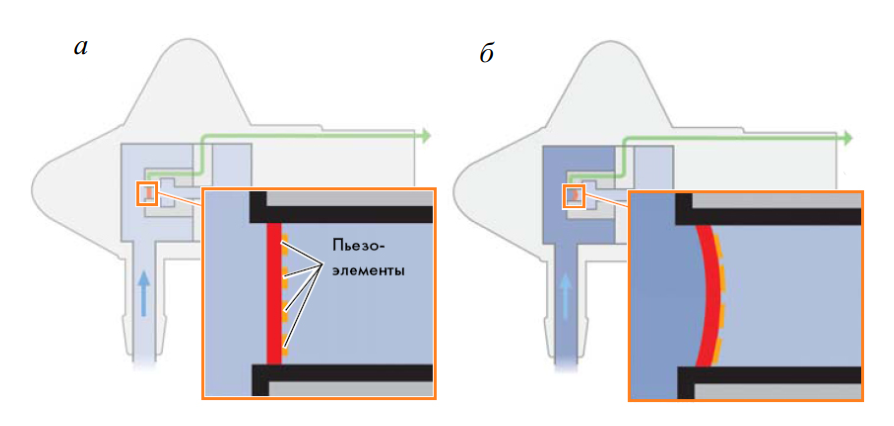

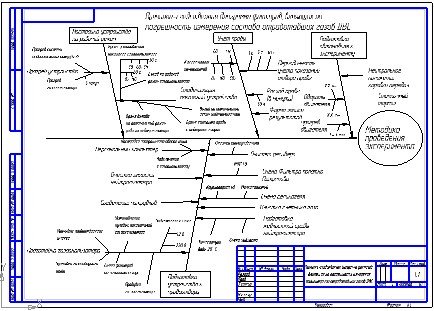

Необходимость регенерации определяется датчиком давления (рис. 5).

У датчика перепада давления предусмотрены два штуцера: один из них соединен с трубкой для измерения давления перед сажевым фильтром, а другой – после него. Внутри датчика находится мембрана с пьезоэлементами, на которую действует разность давлений.

Рис. 5. Датчик перепада давления: а – фильтр не загрязнен; б – фильтр загрязнен

Если фильтр не загрязнен, давления перед ним и после него практически равны. При этом мембрана с пьезоэлементами находится в исходном положении (рис. 38, а). В случае загрязнения фильтра сажей сопротивление фильтра давление ОГ перед фильтром увеличивается. Давление ОГ после фильтра практически не изменяется. Мембрана прогибается в соответствии с действующей на нее разности давлений (рис. 38, б). Деформация мембраны влечет за собой изменение омического сопротивления включенных по мостовой схеме пьезоэлементов. Выходное напряжение моста усиливается и преобразуется в электронной схеме датчика, сигнал с которой поступает в блок управления двигателем. По величине этого сигнала блок управления определяет степень заполнения фильтра сажей и при необходимости вырабатывает команду на его регенерацию.

Селективное каталитическое восстановление. В процессе очистки ОГ по принципу SCR (Selective Catalytic Reduction, то есть селективное каталитическое восстановление) в ОГ добавляется восстановитель: например, раствор мочевины с концентрацией 32,5 % по массе.