Упаковка опп что это

BOPP пленка

Биаксиально-ориентированная полипропиленовая пленка (двуосно-ориентированная, БОПП, BOPP) – это популярный упаковочный материал, пригодный для последующего ламинирования, металлизации и нанесения печати. Преимущества всех видов БОПП: высокая прочность, гибкость, хорошие оптические свойства.

Уникальное сочетание эксплуатационных характеристик способствует расширению областей применения таких пленок и вытеснению менее функциональных упаковочных материалов.

Особенности БОПП пленки

Преимущества пленки BOPP по сравнению с фольгой, целлофаном, ПЭТ:

В процессе изготовления на пленку с одной или двух сторон могут быть нанесены слои сополимеров, не оказывающие влияния на оптические и механические свойства основы. Эти слои обеспечивают прекрасную свариваемость материала на всех типах автоматов. Более того, БОПП – «эталонный» фасовочный вариант, на который ориентируются конструкторы вертикальных и горизонтальных упаковочных машин и печатного оборудования. Пленки выпускают безусадочными и обладающими усадкой при повышенных температурах. Разновидности с термоусадкой обеспечивают хорошее прилегание упаковки к продукту.

Сравнительные характеристики BOPP, OPP и СРР

Ориентация структуры материала – важный фактор, оказывающий значительное влияние на его характеристики. Помимо двуосно-ориентированной, выпускают следующие виды пленки:

БОПП считается более прочной, по сравнению с ОПП и СРР-пленками, благодаря тому, что в процессе производства осуществляется растягивание материала в двух направлениях – продольном и поперечном. Такие операции обеспечивают повышение:

Газо- и водопроницаемость при таком способе производства сводятся к минимуму.

Виды биаксиально-ориентированных пленок

Двуосно-ориентированная пленка – фасовочный материал для пищевой и табачной продукции, цветов, парфюмерии и других товаров.

Для каждой области применения разработана оптимальная модификация:

BOPP общего назначения

Не имеет слоев, способствующих термическому свариванию. Востребована для упаковки пищевой и непищевой продукции, при производстве скотча, этикеток.

Прозрачная БОПП пленка с термосвариваемыми слоями

Состоит из трех слоев – основного несущего и двух термосвариваемых. Материал не скользит, не накапливает статический заряд, обладает прекрасными оптическими свойствами и дополнительными антибликовыми характеристиками. Имеет официальный допуск для упаковки широкого перечня пищевой продукции.

BOPP пленка с жемчужным оттенком

Востребована для упаковки изделий, содержащих в составе жиры, например шоколада и мороженого. Обеспечивает защиту продуктов от прямых солнечных лучей, применяется для хранения замороженных товаров. Обладает характеристиками скольжения, пригодна для нанесения различных видов печати. Применяется для пищевой продукции, парфюмерии, а также ламинации бумаги и картона.

БОПП металлизированная

Обладает повышенными барьерными свойствами, благодаря тончайшему алюмосодержащему слою. Востребована для упаковки жиросодержащей продукции с ярко выраженным ароматом. Применяется для фасовки мяса и рыбы, шоколадных батончиков и конфет крупного размера, снэков, вафель, кексов. Материал позволяет сохранить длительное время аромат табачной продукции и продлить срок ее годности. Алюминиевый слой обладает прекрасной адгезией к основе. Хорошо переносит термосварку и печать без потери отражательных характеристик. Обеспечивает защиту продукта от лучистой энергии всех типов, является хорошим барьером для кислорода.

Термоусадочная БОПП пленка

Обладает способностью к термоусаживанию при сравнительно невысоких температурах.

BOPP с полиэтиленовой ламинацией

Разработана для фасовки крупновесовых товаров на фасовочных автоматах, продуктов с высоким содержанием жира. Материал обладает высокими барьерными свойствами, востребован для фасовки мяса, сыра, рыбы.

Соэкструдированная непрозрачная БОПП

Имеет два термосвариваемых слоя. Востребована для упаковки продуктов, одежды, парфюмерных товаров.

Дата создания материала: 9 октября 2019 г.

Последнее обновление: 3 ноября 2021 г.

Плёнка для упаковки

Виды плёнок и её обозначения:

Плёнка ПЭ (PVC) – Полиэтилен.

Современный пластичный материал. Полиэтилен устойчив к механическим и химическим воздействиям, но размягчается при температуре выше 80 °C и застывает при охлаждении. Изготавливают три типа полимера разной плотности:

• ПВД – полиэтилен высокого давления

• ПСД – полиэтилен среднего давления

• ПНД – полиэтилен низкого давления

Плёнка ПВД (LDPE) – Полиэтилен высокого давления низкой плотности.

ПВД плёнка из первичного сырья – обладает лучшими характеристиками.

ПВД плёнка из вторичного сырья – менее прозрачная, обладает специфическим запахом и неоднородностью материала.

ПВД обладает хорошей эластичностью и эстетическими свойствами, опережает по характеристикам плёнку из ПНД.

Прозрачная и цветная плёнка с высокой степенью прочности. Возможность придания цвета и нанесения печати.

Плёнка ПНД (HDPE) – Полиэтилен низкого давления высокой плотности.

ПНД устойчив к растяжениям и высоким нагрузкам. Плёнка ПНД сохраняет прочность при сильных перепадах температуры.

ПНД плёнка имеют ряд ограничений к применению в связи с быстрой потерей товарного вида упаковки (плёнка быстро сминается), а также кислородопроницаемость плёнки, из-за чего её нельзя использовать для хранения быстро портящихся продуктов.

ПНД плохо переносит внешнее воздействие и быстро стареет при нахождении на солнце или резких скачках температуры.

Плёнка выпускается в виде рукава, полурукава и полотна. Плотность материала: от 7 до 100 мкм.

Плёнка ПСД (MDPE) – Полиэтилен среднего давления.

ПСД – достаточно жёсткая плёнка, сочетающая в себе качества ПВД и ПНД в определённых пропорциях.

Плёнка ПСД – более плотная, чем ПВД и обладает лучшей устойчивостью к растаскиванию, чем ПНД.

Возможность наносить на плёнку изображений с помощью шелкографии и флексопечати.

• Влаго-, термо- и гидроизоляция.

• Высокая прочность плёнки и сварного шва.

• Повышенная устойчивость к проколам и растяжениям.

Стретч-плёнка ЛПЭНП (LLDPE) – растягивающаяся плёнка из линейного полиэтилена низкой плотности.

Отличная защита от пыли, грязи, влаги и механических повреждений. Стретч плёнка выпускается для ручной и машинной упаковки.

Техническая стретч-плёнка используется для групповой связки предметов на паллетах и надёжности фиксации груза при транспортировке.

• Влаго-, термо- и гидроизоляция.

• Высокое стягивающее усилие.

• Стойкость к проколу и разрыву.

• Прозрачность и эффект прилипания.

• Предварительное и обратимое растяжение.

• Широкий диапазон рабочих температур.

Плёнка выпускается в виде полотна. Плотность материала: от 8 до 40 мкм.

ПЭТ (PET) – Полиэтилентерефталат.

Термопластик, используемый главным образом для производства бутылок и ёмкостей, нитей и волокон (ПЭТФ), листовых (ПЭТГ) и электроизоляционных материалов, а также в полимерной индустрии и смежных областях.

ПЭТ обладает высокой механической прочностью, низким коэффициентом трения и гигроскопичности. Тара ПЭТ имеет низкие барьерные свойства: она пропускает внутрь ультрафиолет и кислород, а наружу углекислоту, что ухудшает качество и срок хранения продукта. Но с точки зрения производства, переработки и утилизации – это самый экологически чистый материал для упаковки и хранения напитков.

Материал ПЭТ имеет высокую химическую устойчивость и обладает пластичностью в холодном и нагретом состоянии.

Полиэтилентерефталатная плёнка – обладает высокой прочностью, высокими барьерными свойствами и стойкостью к температурам. ПЭТ плёнка используется для производства вакуумной упаковки и упаковки из многослойных плёнок на основе ПЭТ.

• ПЭТ – Прозрачная

• ПЭТ – Металлизированная

• ПЭТ – С коронарной и химической активацией поверхности

Металлизированная ПЭТ плёнка широко используется в качестве декоративного, термоизоляционного, светоотражающего и архитектурно-строительного материала.

ПЭТГ (PET-G) – Полиэтилентерефталат-гликоль.

Листовой пластик из полиэтилентерефталата с добавлением гликоля. ПЭТГ имеет хорошую отражающую способность, высокую прозрачность и блеск. Материал широко применяется в рекламе и упаковочной промышленности. С помощью ПЭТГ производят косметическую упаковку, вывески, витрины и медицинское оборудование.

Поперечно ориентированная PET-G плёнка – прозрачная с глянцевой поверхностью.

Плёнка ПЭТГ отлично усаживается и подходит для паровых и воздушных термотоннелей.

Плотность полимера: 1,3 г/см3

Плёнка ПМ (PI) – Полиимиды.

Полиимидные плёнки обладают превосходной термостойкостью, отличными механическими и электроизоляционными характеристиками. На сегодняшний день полиимидные плёнки являются самыми высокотемпературными из всех известных полимерных плёнок.

Полиимидная плёнка – прочный эластичный материал с низким коэффициентом трения. ПМ имеет превосходную стойкость к химическим веществам: материал не растворяется в органических растворителях и обладает стойкостью к маслам. ПМ плёнка обладает прекрасными теплопроводными свойствами и диэлектрическими качествами.

ПМ можно эксплуатировать в максимально широком диапазоне температур. Плёнка ПМ используется для производства и электрической изоляции кабелей, проводов и различных устройств. Малоусадочная плёнка ПМ применяется для производства диэлектриков и печатных плат.

Типы полиимидных плёнок:

• ПМ-1 – Полиимидные плёнки

• ПМ-А – Полиимидные плёнки

• П-ПМ – Полиимидные плёнки с липким слоем

• ПМФ – Полиимидо-фторопластовые плёнки

• ПМ-К – Электропроводящие полиимидные плёнки

• ПМ-ЭУ – Полиимидные плёнки толщиной 12-20 мкм

• ПЭИ – Полиэфиримидные плёнки

• ПМ-РД – Полиимидные плёнки с термосвариваемым полимиидным покрытием

• ПМ-БУ – Безусадочные полиимидные плёнки

• ПМ-У – Термоусаживающиеся полиимидные плёнки

• ПМ-ФУ – Термоусаживающиеся полиимидо-фторопластовые плёнки

Плёнка ПОФ (POF) – Полиолефины.

Полиолефиновая термоусадочная плёнка – экологически чистая, безвредная (при нагревании не выделяет вредных веществ) многослойная плёнка для упаковки пищевых и непродовольственных товаров. Высокая прочность и устойчивость к высоким и низким температурам.

ПОФ плёнка практически полностью вытеснила ПВХ плёнку в качестве термоупаковки.

Плотность полимера: 0,92 г/см3

Плёнка ПВХ (PVC) – Поливинилхлорид, бесцветная, прозрачная пластмасса.

ПВХ плёнка практически не подвержена старению и долго сохраняет внешний вид и технические свойства материала. ПВХ плёнка устойчива к жирам и многим химическим соединениям. Однако, это наиболее хрупкий и неэластичный материал.

ПВХ термоусадочная плёнка менее экологична и безопасна, чем ПОФ плёнка. При нагревании ПВХ плёнка склонна к разложению с выделением хлористого водорода – не рекомендуется использовать в качестве упаковки для пищевых продуктов (выделяемые токсичные вещества легко впитываются продуктами).

Материал подвержен усадке в рулоне при повышении температуры воздуха. ПВХ плёнка имеет низкую морозоустойчивость, но добавление специальных присадок улучшает свойства материала.

Высокая прочность и возможность придания цвета и нанесения цветной печати.

Скин плёнка (skin) – комбинация полимерных плёнок.

• PP и PP/PE

• PVC и PVC/PE

• APET и APET/PE

Скин-плёнка применяется для упаковки пищевых продуктов: идеально фиксируется на подложке, повторяет контур и форму продукта, создавая эффект «второй кожи». Skin плёнка используется для вакуумной упаковки различных пищевых продуктов. Благодаря технологии плотного облегания, плёнка практически незаметна, при этом продукция приобретает привлекательный глянцевый блеск.

Плёнка отличается высокой газонепроницаемостью, прочностью и позволяет упаковывать пищевые продукты, предотвращая проникновение внутрь упаковки кислорода, защищая её от влаги и пыли.

• Влаго-, термо- и гидроизоляция.

• Плёнка тянется и формируется.

• Доступна операция пастеризации.

• Хранение в широком диапазоне температур.

ПС (PS) – Полистирол.

Твёрдый полимер, хорошо обрабатывается и окрашивается механическими способами. Ориентированный полистирол имеет высокую паропроницаемость, которая быстро понижается при минусовой температуре, что позволяет использовать ПС для упаковки продуктов при низких температурах.

Ориентированная ПС плёнка позволяет получать изделия сложной конфигурации. Основная область применения: изготовление упаковки и ёмкостей для фасовки продуктов питания. Производство одноразовых изделий, пластиковой упаковки для хранения пищевых продуктов: контейнеров, лотков и гибкой упаковки. Полистирольная лента используется для термоформования при высокой температуре.

• Влаго-, термо- и гидроизоляция.

• Высокая сопротивляемость к низким температурам.

• Инертность к агрессивному воздействию кислот и щелочей.

• Отличные электроизоляционные и диэлектрические свойства.

Плёнка OPS – Ориентированный полистирол.

Термоусадочная плёнка OPS – высокая прочность, жёсткость, стабильная форма, хороший блеск и прозрачность. Нетоксичная и экологически чистая термоусадочная плёнка подходит для упаковки замороженных продуктов.

OPS плёнка подходит для цветной печати.

На базе OPS и PET создана новая гибридная композитная термоусадочная плёнка по технологии трёхслойной совместной экструзии, сочетающая в себе преимущества первых двух. Гибридная красочная термоусадочная этикетка подходит для многоцветной печати и упаковки сложных предметов: изогнутых бутылок и тюбиков.

Плёнка ПП (PP) – Полипропилен.

Типы полипропиленовой плёнки:

• PP – одноосноориентированная плёнка

• CPP (CAST) – неориентированная плёнка

• BOPP – двухосноориентированная плёнка

Максимально прозрачная плёнка с отличной устойчивостью к высоким температурам. Свойства ПП плёнки очень близки к ПВД, но значительно её превышают. Абсолютно безопасная плёнка для использования с пищевыми продуктами.

Полипропиленовая плёнка имеет повышенную плотность, абсолютную влагонепроницаемость и высокую износоустойчивость: сохраняет свои характеристики при многократном использовании. Возможность нанести на плёнку печатный рисунок.

Плотность полимера: 0,91 г/см3

• Влаго-, термо- и гидроизоляция.

• Регулируемая усадка.

• Низкая паропроницаемость.

• Высокая износоустойчивость.

• Высокая прочность плёнки и сварного шва.

• Не поддаётся разложению бактериями.

• Устойчива к высокотемпературному воздействию.

• Стойкость при воздействии щелочами и кислотами.

• Отличный диэлектрик – не проводит электрический ток.

PP – Одноосноориентированный полипропилен.

По прозрачности плёнка уступает двум другим видам: БОПП и КАСТ. Одноосноориентированная ПП плёнка – матовая и средняя по жёсткости.

БОПП (BOPP) – Двухосноориентированный полипропилен.

Биаксильно-ориентированная плёнка является безопасной для человека, что позволяет использовать её в пищевой промышленности.

БОПП плёнка обладает блеском, прочностью на разрыв, а специальный слой сополимера обеспечивает отличную способность к сварке.

Типы БОПП плёнок: прозрачная, белая, металлизированная, жемчужная, матовая.

Паропроницаемость БОПП плёнки в несколько раза ниже, чем у ПЭ и ПЭТ, что делает плёнку дышащей. Плёнка БОПП хорошо пропускает воздух, продукты не плесневеют, но при длительном хранении сохнут. БОПП плёнка превосходит по прочности ПЭ, ПВХ, ПМ и не уступает ПЭТ.

Структуры BOPP, BOPP/PE, BOPP/PE/EVOH/PE – используются для флоупак-упаковки (flowpack) пищевых продуктов, для производства вакуумной упаковки и упаковки в модифицированной газовой атмосфере (MAP).

КАСТ (CAST / CPP) – Неориентированный полипропилен.

Поливная неориентированная полипропиленовая плёнка обладает высокой механической прочностью, высокой прозрачностью и блеском, а также повышенной устойчивостью к кислотам и жирам.

ВПП – Воздушно-пузырчатая плёнка.

ВПП плёнка производится из ПВД и состоит из нескольких слоёв гладкого полиэтилена с пузырьками воздуха, заключённого между ними.

Воздушно-пузырчатая плёнка применяется для защиты хрупких и ценных предметов, защищает от ударов и царапин, предотвращает проникновение влаги, пыли и грязи. ВПП плёнка используется в качестве защитного, теплоизолирующго, изоляционного и укрывного материала.

ВПП отличается по количеству слоёв ПЭ и диаметру воздушных пузырьков.

U2PACK ® | CO-PACKING

Контрактная упаковка

Ориентированная полипропиленовая пленка (ОПП пленка)

Компания «1 ТОПМАШ» предлагает ориентированную полипропиленовую пленку, проверенную жесткой конкуренцией на различных предприятиях и успешно зарекомендовавшую себя в эксплуатации. Полипропиленовая пленка от Компании «1 ТОПМАШ» имеет отличное соотношение «цена – качество» и поставляется в любой город России и стран СНГ. За информацией о цене, сроках, условиях поставки и оплаты обращайтесь, пожалуйста, в офис Компании «1 ТОПМАШ».

Преимущества двуосноориентированных пленок от Компании «1ТОПМАШ» :

— широкий диапазон термосвариваемости;

— высокая прозрачность, блеск,

— высокий коэффициент скольжения для использования на скоростных упаковочных машинах,

— высокие физико-механические свойства, позволяющие производить более тонкие пленки

по сравнению с остальными базовыми полимерными материалами;

— стерилизация продуктов в пленке, а также применение пленки в суровых зимних условиях и в низкотемпературных холодильниках,

— прекрасные барьерные свойства по отношению к парам воды,

— хорошие барьерные свойства к ароматам и запахам,

— устойчивость к маслам, жирам, растительным кислотам и сахарам,

— физиологическая безвредность, отсутствие запаха и вкуса.

— стойкость к микроорганизмам – грибкам, бактериям, высокие защитные свойства,

— возможность нанесения качественной печати.

Однако при использовании двуосноориентированных полипропиленовых пленок (БОПП пленки)для упаковки пищевых продуктов, в частности с большим содержанием влаги (горячий хлеб, овощи, фрукты, ягоды), рекомендуется наносить перфорацию или использовать заранее перфорированную полипропиленовую пленку с целью придания ему «дышащих» свойств.

Применение

БОПП – пленки (полипропиленовые пленки) практически незаменимы для упаковки сахаристых и мучных кондитерских изделий — шоколадных батончиков, печенья, крекеров, а также снэков и чипсов.

БОПП пленки (полипропиленовые пленки) применяются также для упаковки макаронных изделий, сыпучих продуктов, хлебобулочных изделий, замороженных продуктов, мороженого, супов быстрого приготовления, кофе, чая, жевательной резинки.

БОПП пленки (полипропиленовые пленки) также используются для упаковки непродовольственных товаров, включая цветы, косметическую продукцию, одежду (текстильные и трикотажные изделия), некоторые медицинские изделия, сувениры.

Внимание!

В случае, если Вы не нашли на сайте необходимых Вам данных, обратитесь пожалуйста в офис Компании «1 ТОПМАШ» по телефонам:

+7-916-090 42 16 +7-963-717 97 83 +7-495-971 47 81

+7-495-729 45 96 +7-495-943 94 63 +7-901-541-80-53

или направьте запрос по электронной почте. Вам обязательно предоставят дополнительную информацию

Определение характеристик ОПП-пленки

Специалисты-практики часто интересуются, каким образом производители этикеточных и упаковочных материалов определяют характеристики указанные в спецификациях этих материалов. Предлагаем вниманию читателей описание методик тестирования пленки из ориентированного полипропилена (ОПП), применяемых компанией ExxonMobil. Некоторые из этих методик основаны на рекомендациях Американского общества по испытанию материалов (American Society of Testing Materials, ASTM), другие разработаны как внутренние стандарты компании.

Основные физические свойства

Толщина

Толщина пленки определяет такие ее свойства, как паронепроницаемость, прозрачность, прочность, эластичность и др. Как правило, при увеличении толщины пленки ее паронепроницаемость (а также другие барьерные свойства) и прочность растут, а прозрачность и эластичность уменьшаются.

Для измерения толщины ОППпленок в большинстве случаев можно использовать механический микрометр (рис. 1). Исключением являются кавитационные пленки, толщину которых следует измерять с помощью оптических микрометров.

Рис. 1. Механический микрометр

Удельная масса

Удельная масса (масса 1 м 2 пленки) характеризует расход материала при производстве этикетки и упаковки и определяется плотностью материала и его покрытий, а также толщиной пленки. У ОПП удельная масса меньше, чем у полиэтилена высокого и низкого давления, нейлона, ориентированных полиэфирных пленок и целлофана, что характеризует ОПП как очень экономичный материал.

Рис. 2. Взвешивание образца ОПП-пленки

Технологические свойства

Смачиваемость

Смачиваемость поверхности ОППпленки жидкостями и коллоидными системами — очень важная характеристика, поскольку определяет печатные свойства материала. При хорошем смачивании жидкость растекается по поверхности пленки, при плохом — собирается в капли. Смачивание ОППпленки печатной краской, лаком, адгезивом или расплавом полимера можно рассматривать как результат межмолекулярного взаимодействия в зоне контакта трех сред: твердой (пленки), жидкой (краски, лака, клея или расплава) и газообразной (воздуха). Характер этого взаимодействия зависит от поверхностных энергий пленки и жидкости. Для хорошего смачивания поверхностная энергия пленки должна быть больше, чем поверхностная энергия жидкости.

Рис. 3. Тестирование смачиваемости

Тест выполняется в соответствии с процедурой ASTM D 2578 и заключается в обработке поверхности образца пленки тестовыми жидкостями (формамид в целлюлозном растворителе) с известными поверхностными энергиями. Жидкости наносятся на участок образца площадью около 2,5 см 2 с помощью ватного тампона (рис. 3). Считается, что поверхностные энергии пленки и жидкости равны, если жидкость сохраняет первоначальную форму на поверхности пленки в течение двух секунд, а затем собирается в капли. При каждой итерации теста жидкость должна наноситься на новый участок пленки.

Коэффициент трения скольжения

Коэффициент трения скольжения характеризует сопротивление скольжению двух поверхностей относительно друг друга и зависит от их шероховатости, волнистости и других особенностей. Коэффициент трения скольжения ОППпленки определяется главным образом ее гладкостью. Гладкость ОППпленки может изменяться в результате специальной обработки поверхности, а также засчет введения в состав ОПП специальных скользящих добавок — как правило, жирных амидов.

Различают статический и динамический коэффициенты трения скольжения; первый характеризует сопротивление сдвигу с места, второй — сопротивление при устоявшемся движении. При тестировании печатных материалов обычно, определяют только статический коэффициент трения скольжения.

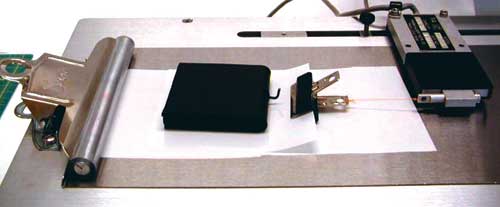

Рис. 4. Определение оценки коэффициента скольжения

Для определения коэффициента трения скольжения используется тестовая установка с гладким горизонтальным столом и подвижной кареткой, способной с постоянной скоростью перемещаться над поверхностью стола. На стол друг на друга укладываются два образца ОППпленки, при этом нижний образец фиксируется на столе, а верхний соединяется с закрепленным на каретке динамометром и прижимается к нижнему плоским грузом (рис. 4). После включения привода перемещения каретки и стабилизации показаний динамометра фиксируется сила, которая требуется для скольжения верхнего образца относительно нижнего. Безразмерная оценка статического коэффициента трения скольжения ОППпленки вычисляется как частное измеренной силы и веса груза.

Стабильность линейных размеров при нагреве

Под действием высокой температуры происходит усадка ОППпленки, проявляющаяся в изменении геометрических размеров полотна. Стабильность размеров ОППпленки оценивается измерением относительного изменения размеров образца после нагрева.

Ассоциация ASTM и компания ExxonMobil разработали сходные по принципам, но различные по конкретным параметрам процедуры измерения. Методика ExxonMobil предполагает выдержку образца ОППпленки шириной 25 мм и длиной не менее 150 мм в печи (рис. 5) при температуре 135 °С в течение 7 мин. После этого производится измерение длины образца и рассчитывается ее относительное изменение. Описанная процедура выполняется отдельно для образцов, вырезанных из полотна по его длине (в машинном направлении) и по ширине.

Рис. 5. Печь для нагрева

Методика, предложенная ассоциацией ASTM, предназначена для широкого спектра полимерных пленок, а потому не регламентирует температуру и время нагрева, которые для разных материалов могут быть различными. Перед измерением, в отличие от методики ExxonMobil, нагретый образец охлаждается до комнатной температуры.

Свариваемость

Сварка — основной способ соединения термопластов, поэтому данная характеристика чрезвычайно важна для упаковочной пленки. Свариваемость ОППпленки определяется следующими показателями:

• прочность сварного соединения;

• минимальная температура сварки;

• диапазон температур сварки.

Прочность сварного соединения — это минимальная сила, требуемая для его разъединения. Минимальная температура сварки — наименьшая температура, позволяющая в данных условиях (при определенном давлении и времени сварки) получить соединение заданной прочности. Компания ExxonMobil установила минимальную прочность соединения равной 100 г/25 мм. Диапазон температур сварки определяется как разница между максимальной и минимальной температурами, при которых в данных условиях возможно получение сварного соединения.

Компания ExxonMobil использует для получения сварного соединения три варианта установок: ESM, LPS и CRIMP, для каждой из которых заданы особые значения времени сварки и давления.

Рис. 6. Контроль прочности сварного соединения с помощью тестера Сутера

Рис. 7. Глянцемер

Прочность сварного соединения тестируется с помощью прибора для контроля прочности на растяжение или посредством более простого тестера Сутера (рис. 6). Максимальная температура сварки для большинства ОППпленок равна примерно 150 °С, при больших температурах пленка сильно деформируется. Соответственно диапазон температур сварки рассчитывается как разница 150 °С и определенной в ходе тестов минимальной температуры сварки.

Оптические свойства

Глянец

Глянец характеризуется относительным количеством зеркально отраженного от образца света и зависит от оптических характеристик пленки, а также от гладкости ее поверхности. Согласно процедуре ASTM D 2457 для измерения глянца применяются глянцемеры (рис. 7) с геометрией 45/45 — световой поток направляется на образец под углом 45°, отраженный свет фиксируется под тем же углом (рис. 8). Оценка глянца рассчитывается как отношение отраженного светового потока к исходному.

Рис. 8. Принцип измерения глянца

Светорассеяние

Светорассеяние характеризует способность прозрачной и полупрозрачной пленок рассеивать (отклонять от первоначального направления) свет, прошедший сквозь их. Способность материала пропускать свет без его отклонения от первоначального направления называется прозрачностью. Минимальным светорассеянием и максимальной прозрачностью должны характеризоваться пленки для прозрачных этикеток.

Рис. 9. Прибор для контроля светорассеяния и коэффициента пропускания

Рис. 10. Принцип измерения светорассеяния

Оценка светорассеяния вычисляется как отношение света, прошедшего через пленку и отклоненного от первоначального направления на угол более 2,5° к общему количеству пропущенного света. Согласно процедуре ASTM D 1003 измерение светорассеяния выполняется прибором для измерения на просвет (рис. 9) с геометрией 0/D: световой поток направляется на образец под углом 0° к нормали, а прошедший через материал свет собирается интегрирующей сферой. Для исключения из пропущенного светового потока того света, прошел через пленку с отклонением не более 2,5°, в сфере имеется круглое отверстие (рис. 10). Если отверстие закрывается заглушкой, то прибор измеряет общее количество пропущенного света.

Коэффициент пропускания

Способность прозрачной и полупрозрачной ОППпленки пропускать свет характеризуется коэффициентом пропускания, который вычисляется как отношение пропущенного света к исходному световому потоку. Согласно процедуре ASTM D 1003 измерение коэффициента пропускания выполняется прибором с геометрией 0/D (см. методику оценки светорассеяния). Для выполнения измерения отверстие в интегрирующей сфере прибора закрывается заглушкой.

Оптическая плотность

Оптическая плотность характеризует непрозрачность пленки для световых лучей и определяется как десятичный логарифм отношения падающего потока излучения к свету, прошедшему через пленку. Компания ExxonMobil выполняет оценку оптической плотности только для металлизированных ОППпленок.

Для измерения оптической плотности металлизированных пленок используется работающий на просвет денситометр (рис. 11). Приборы такого типа нашли широкое применение в полиграфии для контроля качества фотоформ.

Рис. 11. Денситометр для измерений в проходящем свете

Эксплуатационные свойства

Барьерные свойства к кислороду

Барьерные свойства ОППпленки к кислороду исключительно важны в производстве упаковки для пищевых продуктов, поскольку кислород, проникая через пленку, способен привести к преждевременной порче продукта.

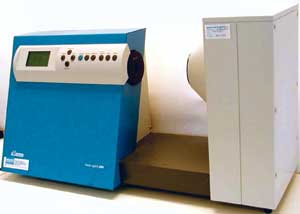

Оценка барьерных свойств пленки к кислороду согласно процедуре ASTM D 3985 выполняется с помощью прибора Mocon OxTran (рис. 12). Компания ExxonMobil выполняет тесты при температуре 23 °С и относительной влажности 0%.

Рис. 12. Прибор Mocon Ox-Tran

Рис. 13. Принципиальная схема контроля барьерных свойств к кислороду

Прибор Mocon OxTran содержит устройства подачи азота и кислорода, газовую камеру, а также патентованный кулометрический датчик. Образец тестируемой пленки устанавливается в прибор таким образом, что он разделяет газовую камеру на две части (рис. 13). В одну часть камеры подается азот, в другую — кислород, причем за счет разности давлений создаются условия для миграции молекул кислорода через пленку в камеру с азотом. На выходе камеры с азотом установлен датчик, определяющий количество мигрировавшего кислорода. Оценка барьерных свойств пленки к кислороду фиксируется после того, как показания прибора стабилизируются (стабилизируется количество кислорода, мигрирующего через пленку в единицу времени).

Паропроницаемость (барьерные свойства к водяному пару)

Барьерные свойства ОППпленки к водяному пару в соответствии с процедурой ASTM F 1249 измеряются прибором Mocon Permatran W (рис. 14). Образец тестируемой пленки устанавливается в прибор таким образом, чтобы он разделял газовую камеру прибора на две части. В одну часть камеры подается сухой азот (влажность 0%), в другую — влажный (влажность 90%), причем за счет разности давлений создаются условия для миграции молекул влажного азота через пленку в камеру с сухим азотом. На выходе камеры с сухим азотом установлен инфракрасный датчик, определяющий его влажность. Оценка барьерных свойств пленки к водяному пару фиксируется после стабилизации показаний прибора.

Рис. 14. Прибор Mocon Permatran W

Рис. 15. Принципиальная схема контроля паропроницаемости

Прочность на разрыв

Прочность ОППпленки на разрыв характеризуется пределом прочности, максимальным относительным удлинением и модулем упругости. Предел прочности на разрыв — максимальное механическое напряжение, при котором ОППпленка, подвергнутая деформации растяжения, разрушается. Максимальное удлинение рассчитывается как относительное удлинение образца в процессе деформации до момента начала его разрушения. Модуль упругости — коэффициент, характеризующий сопротивление материала растяжению.

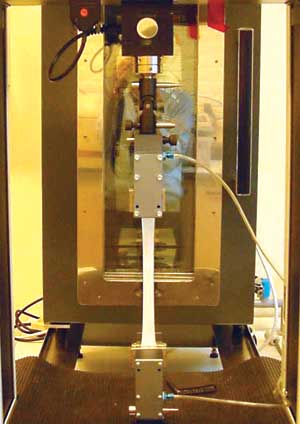

Рис. 16. Контроль прочности на разрыв

Для определения параметров прочности на разрыв используются тензометры. В этих приборах один конец образца закрепляется в неподвижных захватах, другой — в захватах подвижной каретки (рис. 16). В ходе испытания каретка перемещается с постоянной скоростью, растягивая образец. Испытание прекращается после разрыва образца. Оценки предела прочности, максимального удлинения и модуля упругости вычисляются по измеренным значениям максимальной нагрузки и удлинения образца перед началом разрушения. Следует выполнить две серии испытаний — для образцов, вырезанных как в машинном, так и в поперечном направлении.

В статье использованы иллюстрации компании ExxonMobil.