Ультразвуковой контроль сварных швов что это

Ультразвуковой контроль – самый универсальный метод НК

Для чего проводят ультразвуковой контроль

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

Ультразвуковой контроль сварных соединений: последовательность действий

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории «годен», «ремонтировать» или «вырезать».

На каких объектах практикуется ультразвуковой контроль

Виды ультразвукового контроля

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

3) многократных эхо-сигналов. Измеряется время прохождения между донными эхо-сигналами.

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Ультразвуковой контроль сварных соединений (УЗК)

Содержание:

Для обеспечения безопасной эксплуатации сварных металлоконструкций необходимо регулярно проводить контроль качества стыковых соединений. Существуют разные методы проверок надежность и прочности стыков, среди которых наиболее эффективным и точным считается ультразвуковой контроль сварных швов.

Что являет собой УЗК сварочных стыков

Данной технологией диагностируются сварные соединения разных типов. Действенной методика является для обнаружения шлаковых вкраплений в металле, выявления воздушных пустот, присутствия неметаллических элементов и химически неоднородного состава.

Сущность УЗК технологии

Контроль сварных соединений УЗК основан на излучении ультразвуковых волн акустического типа, которые при прохождении однородной среды не изменяют прямолинейной траектории.

Принцип технологии построен на способности высокочастотных колебаний (выше 20 кГц) проникать в металл, не нарушая его структуры, и отражаться от поверхности пустот, царапин, неровностей или инородных включений. Созданная искусственно волна проникает внутрь проверяемого сварочного стыка и если в нем имеет место дефект, то она отклоняется от своего естественного направления при его обнаружении.

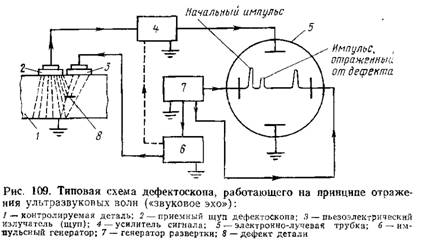

Все отклонения отражаются на экранах специальных приборов. Сигнал на монитор передается с помощью усилителя. Он способствует построению схемы, по которой оператор может увидеть все дефекты и особенности стыковых соединений. Размер дефектного образования устанавливается по амплитуде отраженного импульса, расстояние до него определяется по времени распространения акустической волны.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

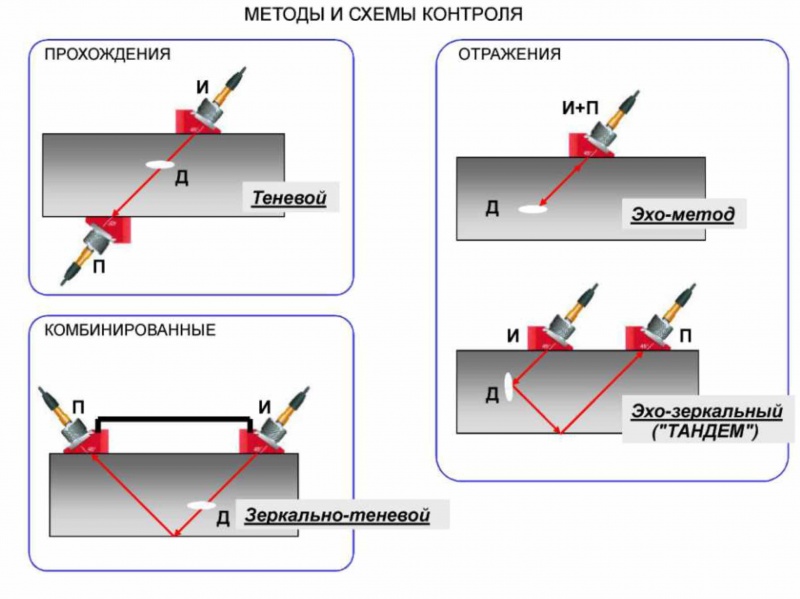

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

Интересное видео

Методика ультразвукового контроля сварных соединений

Метод ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С тех пор разработаны различные способы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному металлу по химическому составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сопоставима с рентгеном, радиолокацией. Прибором выявляют самые мелкие дефекты, снижающие прочность соединений.

Среди неразрушающих методов контроля швов ультразвуковой стал самым доступным и эффективным, поставлен на поток. Результаты проверки работы сварщика заносятся в специальный журнал. Область применения ультразвукового контроля сварных соединений ограничена только геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высокого давления, металлоконструкций, испытывающих большую нагрузку.

Теория УЗК сварных швов

Физическая основа метода ультразвукового контроля сварных швов основана на способности ультразвука отражаться от границы раздела сред. Ультразвук – упругие механические колебания, получаемые различными методами. Они находятся за пределами слышимости. Вредного воздействия на уши оператора-контролера излучатели не оказывают.

Ультразвуковая диагностика проводится в диапазоне от 20 кГц до 500 МГц. В однородной среде направленные волны распространяются с одинаковой скоростью. На фазовом переходе отражаются или преломляются подобно световому лучу. Скорость продольной волны во всех твердых средах почти в два раза превышает скорость поперечной.

Чувствительность у приборов разная, зависит от конструктивных особенностей. Но по сути волны способны отражаться от дефектов, которые равны длине волны или превосходят ее по размеру. Ультразвуком можно определить мелкие дефекты сварных соединений: несплошности, раковины, включения шлака или нерастворимые соединения, крупные зерна, повышающие хрупкость металла.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о достоинствах:

Недостатки связаны с необходимостью подготовки специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

Основные способы локации:

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Область и возможности применения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. С помощью диагностики УЗК сварных швов выявляют:

УЗК-контролю сварных соединений подвергают различные конструкционные элементы:

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через металлическую решетку.

Геометрический диапазон контроля:

Методика применяется в строительной отрасли, автомобильной промышленности, на предприятиях, где есть сосуды высокого давления, котлы, технологические трубопроводы.

Устройство и принцип работы ультразвукового дефектоскопа

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде. В зависимости от важности соединения контроль проводится за один или два прохода.

Ультразвуковой контроль сварных швов (УЗК)

Чтобы обеспечить безопасность эксплуатации объектов со сварными соединениями, швы, независимо от того, как давно они были сделаны, необходимо подвергать регулярной проверке. Дефектоскопия сварных соединений проводится разными методами. Универсальный способ проверки – ультразвуковой контроль. Метод был открыт в 1930 году, и сейчас используется повсеместно. Эффективность уУЗК обуславливается тем, что диагностика способна выявлять даже небольшие дефекты, которые со временем приводят к утрате прочности и разрушению конструкции.

Преимущества и недостатки УЗК

К основным преимуществам ультразвуковой диагностики относят:

Но не существует совершенных методов диагностики. УЗК тоже обладает рядом недостатков:

Суть ультразвуковой дефектоскопии

Ухо человека не воспринимает ультразвуковую волну, тем не менее, она – основа многих диагностических методик. Способность УЗ-волн отражаться и проникать применяется в различных отраслях, в т.ч. и в медицине. Этот способ важен для сфер, где главное требование – не нанести вред объекту, который исследуется.

Ультразвуковая дефектоскопия – это неразрушающий метод контроля и определения мест, где локализуются дефекты различного характера. Качество проведения процедуры зависит от ряда факторов. Это корректность настройки и калибровки аппарата, чувствительность приборов, опыт оператора. Поэтому выполнять ультразвуковую дефектоскопию должны профессионалы.

Данным способом диагностируют разные сварные соединения. С помощью УЗК можно выявить химически неоднородный состав материала (например, наличие шлаковых вложений в металле, присутствие неметаллических элементов), воздушные пустоты, скрытые и внутренние механические дефекты.

Учтите, что объект будет допущен к эксплуатации только после определения качества соединений и ликвидации даже малейших дефектов.

Ультразвуковой контроль сварных соединений – это метод, основанный на способности колебаний высокой частоты (примерно 20 000 Гц) проникать в структуру металла, отражаться от поверхности неровностей, пустот, царапин. Волна, которая проникает в сварной шов, при обнаружении дефекта отклоняется от стандартного распространения. Это отклонение отражается на мониторах приборов. По конкретным параметрам опытный оператор характеризует обнаруженный дефект. Например, расстояние до него рассчитывается по времени распространения волны, а размер дефекта – по амплитуде импульса отражения.

Ультразвуковой контроль: виды

УЗК бывает нескольких видов. К главным методам ультразвукового контроля относят:

При диагностике поперечных и продольных швов эксперты чаще применяют теневой, эхо-импульсный методы. В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

Оборудование УЗК: принцип работы

Приборы, которыми проводится ультразвуковой контроль труб и металлоконструкций, работают по схожему принципу. Главный рабочий элемент – пластина пьезодатчика, выполненная из титанита бария или кварца. Пьезодатчик находится в щупе – его располагают вдоль соединений и плавно перемещают возвратно-поступательными движениями. Пока происходит перемещение щупа, к пластине поступает высокочастотный ток, из-за этого она и излучает перпендикулярно своей длине ультразвуковые колебания.

Отраженные волны принимает такая же пластина с принимающим щупом. Она преобразует колебания в переменный ток, который сразу отклоняет волну на мониторе осциллографа. В итоге возникает промежуточный пик. При УЗ-диагностике датчик посылает короткие переменные импульсы упругих колебаний с разной длительностью, которые разделяются паузами. За счет этого определяется присутствие и глубина залегания дефекта.

Как проводится ультразвуковой контроль

Процедура выполняется в несколько этапов, а именно:

Результаты дефектоскопии заносят в таблицу. По ней, в дальнейшем, дефект можно выявить повторно, а затем устранить его. Проводят контроль по ГОСТу за один либо два прохода. Если для определения точного характера дефекта УЗК не хватает, дополнительно применяют гамма-дефектоскопию или рентгенодефектоскопию.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд разнообразных дефектов, например:

Провести диагностику можно в таких металлах, как медь, чугун, легированные и аустенитные стали. При этом существуют и определенные геометрические рамки для применения метода, в частности:

С помощью ультразвукового контроля труб и конструкций проверяют швы разного типа: продольные, плоские, кольцевые, тавровые, а также сварные стыки.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Ультразвуковой контроль сварных соединений

Качество сварки определяет надежность и эксплуатационные характеристики металлоконструкций, что особенно важно для безопасной эксплуатации грузоподъемного оборудования, несущих элементов зданий и сооружений, прочих ответственных объектов. Чтобы выявить дефекты, предусмотрено несколько методов контроля, один из которых предполагает проверку сварных швов ультразвуком.

Что представляет собой УЗК

УЗК называют неразрушающий метод контроля сварных соединений с просвечиванием проверяемого стыковочного участка ультразвуком, для выявления внутренних дефектов сварки, отклонений химического состава металла от норм, установленных действующими стандартами.

Такая дефектоскопия может выявить шлаковые включения, воздушные полости, наличие неметаллических компонентов, химическую неоднородность в структуре металла.

Принцип УЗК основан на свойстве акустических волн сохранять прямолинейность при прохождении через однородную среду. Излучение с частотой свыше 20 кГц беспрепятственно пронизывает сварочный шов. При наличии дефектов, лучи отражаются от поверхностей внутренних пустот, изменяют траекторию вследствие неоднородного состава вещества.

Отклонения фиксируют специальным оборудованием. На мониторе дефектоскопист видит показания, полученные на основе значений амплитуды принятого сигнала, количества времени, необходимого для преодоления импульсом заданного расстояния. В результате можно довольно точно определить характер, расположение и размеры дефектов.

Устройство и принцип работы ультразвукового дефектоскопа

Все приборы для ультразвуковой диагностики предусматривают схожее конструктивное устройство, поскольку их работа основана на общем принципе. Комплекс оборудования, применяемого для проведения УЗК сварных соединений, состоит из:

Дефектоскопист задает модуляцию импульсов, с учетом характеристик металла, особенностей выявляемых нарушений технологии сварки. Звуковые волны преобразуются прибором в электромагнитные импульсы, отображаемые на дисплее осциллографа. Чтобы граница сред меньше искажала получаемый сигнал, поверхность шва обрабатывают специальным гелем.

По параметрам ультразвука на выходе, можно определить глубину расположения, размеры дефектов. Выполнение работ требует привлечения обученных и аттестованных специалистов, получивших квалификацию экспертов и умеющих работать со специализированным диагностическим оборудованием.

Область и возможности применения методики

Методика УЗК достаточно универсальна и позволяет точно идентифицировать дефекты сварки при различных условиях проведения проверки. Но необходимо учитывать определенные рамки, ограничивающие возможности указанной дефектоскопии.

Ультразвук применяют для выявления следующих нарушений технологии сварочных работ:

УЗК проверяют качество сварных соединений из легированных и аустенитных сталей, меди, чугуна и прочих материалов, плохо проводящих ультразвуковые волны.

Предусмотрены следующие допуски по геометрическим характеристикам, при которых возможно использование ультразвуковой дефектоскопии:

Ультразвук применяют для проверки таких видов соединений:

УЗК востребован в различных областях промышленного производства, в строительстве, для контроля должного качества изготовления, монтажа и ремонта следующих объектов:

Ультразвуковая дефектоскопия входит в обязательный состав работ при приемке и отгрузке оборудования, экспертизе промышленной безопасности, проведении технических освидетельствований.

Особенно актуально проведение УЗК при сложном доступе к объекту, на высотных отметках, в условиях замкнутого пространства.

Виды ультразвуковой дефектоскопии

В соответствии с положениями ГОСТ 23829-85, предусмотрено 16 разновидностей ультразвуковой диагностики, из которых наибольшая популярность отмечается у следующих методов:

В зависимости от особенностей и условий диагностики, возможно применение других, менее популярных методов.

Порядок проведения УЗК

Ультразвуковой контроль сварных соединений проводят в таком порядке:

По итогам проверки, эксперт составляет протокол, описывающий наличие, расположение и характер выявленных дефектов.

Если УЗК не позволяет точно идентифицировать нарушения сварки, дополнительно используют другие методы.

Преимущества и недостатки

Популярность ультразвуковой дефектоскопии сварных швов объясняется следующими преимуществами данной методики:

Но не стоит забывать о недостатках. УЗК сложно применять при крупнозернистой структуре металла. Диагностика требует предварительной подготовки шва. Использование методики ограничено определенными допусками по геометрическим размерам соединения.

Испытательная лаборатория «Микро» предлагает услуги по ультразвуковой дефектоскопии сварных соединений. Работы проводят квалифицированные эксперты, с использованием современного оборудования, что гарантирует полную достоверность результатов.