Угольный шлам что это такое

Угольный шлам: вторая жизнь

Татьяна Хамзина, аспирант ИГД имени Чинакала СО РАН, главный технолог ООО «Сибгипрошахт»

«Ты видишь, какой ничтожный капитал нужен для самых блестящих результатов!» Е. Баратынский

Большинство шламов были собраны и аккумулированы под открытым небом в шламонакопитель, и к ним не проявлялся интерес. Все эти залежи шламов образовывались как отходы углеобогащения. Часто шламы, складированные в шламонакопителях, имеют лучшие качественные показатели, чем шламы из текущих продуктов. Угольный шлам не является товарным продуктом, который можно продать, не является продуктом, который можно экономически рентабельно транспортировать покупателю.

Проблема обогащения шламов актуальна в связи с увеличением содержания тонких классов в добываемых углях и, следовательно, в угольных шламах. В реальности большинство шламов — топливо для энергетики. В настоящее время в наружных шламовых отстойниках Кузбасса имеется до 32 млн т угольных шламов с зольностью 27,0–56,0 % и влажностью 45,0 %, которые потенциально можно использовать для получения дополнительного товарного угля.

Присутствие в схеме циркулирующих потоков усложняет процесс обогащения шламов и снижает его эффективность. Различия в свойствах обрабатываемых шламов и задач, возникающих при обработке шламовых вод, приводят к тому, что число технологических операций колеблется и схемы обработки шламов построены по-разному. При выборе рационального метода переработки шламов необходимо учитывать физико-химические свойства твердой фазы шламонакопителя и определить его приоритетные зоны для переработки.

При анализе ситового и фракционного состава некоторых шламов Кузбасса установлено, что такие характеристики, как выход, зольность, объемная масса, имеют значительные колебания не только по разным предприятиям, но даже в рамках одного предприятия, одного и того же класса в различных точках шламонакопителей и гидроотвалов. Это связано со многими причинами, и в первую очередь с разделением шлама в свободном потоке по крупности, плотности, что, в свою очередь, связано с наклоном ложа потока, определяющим скорость потока, его глубину, объемом сброса шламов, которые также влияют на скорость и время осаждения и разделения частиц шлама.

Результаты ситового и фракционного анализа дают возможность количественно определить гранулометрические и плотностные характеристики шламов, и это позволяет прогнозировать способ и технологию процессов обогащения, обезвоживания и использования шламов. Поэтому необходимо провести перед разработкой технологической схемы переработки шламов:

• тщательное изучение гранулометрического и фракционного состава шламов в конкретном отстойнике шахты, разреза, обогатительной фабрики.

Анализ шламов большого числа предприятий добычи и переработки углей позволил установить, что имеется несколько основных типов шламов, которые можно классифицировать следующим образом:

Каждый шламонакопитель в зависимости от марки угля требует индивидуального подхода при технологии его использования.

Особенностями технологии переработки угольных шламов из шламовых отстойников, в отличие от обогатительных фабрик, являются:

— высокая зольность извлекаемого материала;

— работа в условиях низкого содержания зернистых частиц, т. к. твердая фаза на 60 % и более представлена частицами мельче 0,05 мм;

— резкие колебания зольности, гранулометрического состава извлекаемого из шламоотстойника продукта, а также марки угля, составляющего его горючую массу;

— необходимость термического обезвоживания полученного концентрата.

Основные требования к аппаратам, применяемым для механического обезвоживания шламов, состоят в следующем:

• устойчивая работа в условиях резких изменений качества и количества поступающего на переработку шлама;

• высокая эффективность улавливания твердой фазы в осадок;

• низкая влажность осадка;

• малые габариты и вес, мобильность.

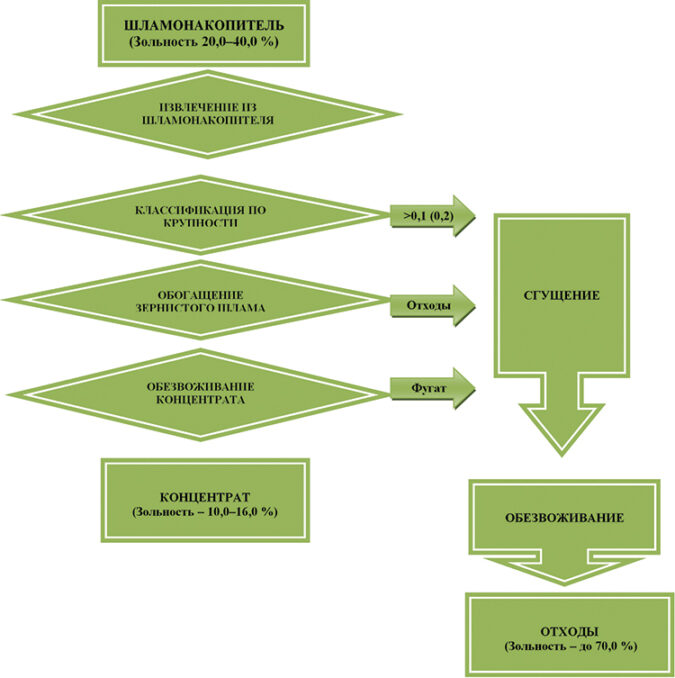

Подобная технология обогащения угольных шламов позволит выделить из шламонакопителя как минимум 30–40 % концентрата зольностью 10–16 %, который можно использовать не только в энергетических целях, но и в качестве добавки к шихте коксования, т. к. в шламонакопителе складированы отходы обогащения коксующихся углей, и одновременно решить ресурсосберегающие и экологические проблемы.

Экономические анализы показали, что процесс обогащения может оплатить затраты и владельцу шламонакопителя (его эксплуатацию), и обогатительной фабрике. Прибыль от обогащения угольных шламов будет зависеть от цены получаемого концентрата, дохода от него и стоимости процесса обогащения. Должна быть упомянута также проблема цены, по которой владелец шламонакопителя будет согласен продать складированный материал. Перевод шламов в технологически приемлемое топливо позволит не только улучшить экологическую обстановку, но и получить существенный экономический эффект.

Состав и виды шламов, влияние на окружающую среду, способы утилизации

Производство состоит из многочисленных этапов, при которых применяются разные технологические процессы. Обработка сырьевого материала сопровождается образованием отходов в виде осадка. Выделяемый при обработке шлам – это остаточный продукт и один из источников негативного влияния на окружающую среду.

Что такое шлам?

Понятие «шлам» происходит из немецкого языка, где слово «Schlamm» переводится как «грязь». Под данным определением понимается остаточный продукт добычи (пыль) и производства, состоящий из мельчайших пылевых частиц. Он образуется при промывке угля или руды и выпадает в виде осадка.

Пыль, выделяемая при осуществлении различных технологических процессов, представляет собой коллоидные системы, которые состоят из нерастворимых мелкодисперсных частиц. Внутри жидкости они находятся во взвешенном состоянии. Содержание твердых осадков в составе жидкости при промывке зависит от производства.

Как образуется шлам?

Отходы образуются при разнообразных технологических процессах, при которых на комбинате обрабатываются сырьевые материалы. Основными источниками выступают нефтеперерабатывающие, металлургические, горно-обогатительные, химические предприятия. Помимо этого, пыль формируется при буровых работах.

На металлургическом предприятии основная часть пыли формируется при улавливании и осаждении выбросов пыли. На заводах нефтепереработки количество пыли не превышает 1% от объема переработанного продукта.

При обработке фосфора процент отходов достигает 30. На многих предприятиях остаточная пыль содержит ценные компоненты. На предприятиях химической промышленности производится откачка шлама, содержащего цинк, железо, медь и другие полезные металлы.

Формированием осадка сопровождается анодный процесс. Объем отходов достигает 5% от массы растворившихся анодов. В анодный шлам переходит до 1% железа, никеля, кобальта и до 20% меди, содержащихся в аноде.

Состав шламов

Представленный вид отходов производства содержит полезные компоненты. Поэтому утилизация твердого осадка в перерабатывающем цехе считается экономически целесообразной.

Элементы, содержащиеся в составе:

Концентрация элементов на разных производствах отличается. Крупные фракции обычно состоят из непластичных минеральных компонентов: кварца, кальция. В составе мелкофракционного осадка содержатся глинистые минералы, оксиды железа и алюминия.

Структурная единица шлама состоит из 3 зон:

Виды шламов

Представленный вид отходов классифицируется на основе разных критериев. Основной среди них – источник образования.

Виды производственного шлама:

По концентрации в составе железа выделяются виды осадков:

Обезвоживание шламов

Содержание в составе полезных компонентов делает остаточное сырье обработки руд ценным продуктом для вторичного применения. Однако для этого используют только обезвоженный твердый осадок.

Процесс состоит из 3 этапов:

Способ обезвоживания шлама зависит от состава пыли, размера твердых компонентов.

Способы утилизации шлама

Разработаны технологические методы, посредством которых проводится утилизация шлама. Действующие методы обработки шламов активно внедряются в промышленной сфере в зарубежных странах. В РФ утилизация в стадии разработки и полупромышленных испытаний. Производства, на которых из пылевых отходов изготавливают вторсырье пока нет, поэтому оно применяется только как компонент шихты.

Определенный процент такого отхода утилизируется посредством сброса в накопители или водоемы. Из-за этого загрязняются и поверхностные и подземные воды. При этом в воду попадает отход, который не был нейтрализован. При загрязнении нефтешламами только 0.5% отхода находится в обезвреженном состоянии.

Обезвреживание осуществляется преимущественно методом термической обработки. Пыль обжигается, в результате чего горючие компоненты нейтрализуются и остается только безвредные частицы и зола. В цехах утилизации шламов применяют процессы, при которых происходит отделение потенциально опасных элементов пыли, а также частиц, пригодных для повторного использования.

Наибольшей ценностью обладают процессы, при которых из осадка извлекают цинк, свинец и щелочные металлы. Эти методы распространены в Японии, где в качестве восстановителя при производстве металлизированных окатышей используется уголь.

Использование шламов

Остаточное сырье, образующееся при добыче и обработке лома применяется как добавка к аглошихту. Пыль используют повторно в качестве первичного рудного сырья. Характер применения зависит от факторов, в том числе содержания железа и других металлов в составе отхода.

Наличие вредных примесей также повышает его ценность, так как при дальнейшей обработке можно снизить негативное влияние шламов на окружающую среду и уменьшить стоимость добычи опасных элементов, таких как свинец, цинк и сера.

Методы извлечения металлов из шлама

На некоторых производствах концентрация металлических частиц достигает 80%. Поэтому вопрос об эффективных методах извлечения металлов из остаточного продукта крайне актуален. Твердые металлические частицы извлекаются несколькими способами.

Кислотно-щелочное выделение

Предварительно осадок переводят в растворимый вид, применяя серную кислоту. В результате окисленные металлы превращают в сульфаты. В дальнейшем полученный раствор очищают от остатков глины и песка. После этого раствор доводится до необходимого показателя рН, в результате чего металлические частицы начинают оседать.

Экстракция органическими веществами

Представленный метод используется для отделения цветных и благородных видов металла. При экстракции используются нетоксичные и негорючие экстрагенты. Исключается применение летучих растворителей.

На практике применяется система экстракции при помощи водного раствора с расплавом органического вещества. После экстракции и последующего охлаждения емкости образуется густая масса, которая легко отделяется от жидкости и долго хранится.

Влияние шламов на окружающую среду

Отходы, образующиеся при буровых работах, добыче и переработке руд, представляет опасность для окружающей среды и организма человека. Это объясняется тем, что пыль обладает токсичными свойствами. Менее опасным в данном контексте считается флотационный шлам (это остаток, образующийся при флотации, а не выпадении осадка).

К негативным последствиям относятся:

Шлам негативно влияет на почву и водные ресурсы, и загрязняет атмосферу. При испарении, легкие фракции попадают в атмосферу, откуда в дальнейшем выпадают на землю с осадками. В результате этого, металлическая пыль проникает в почву и подземные воды.

В местах, где пыль попадает в почву в больших количествах прекращается рост любых растений. Опасность в данном плане представляют остаточные продукты нефтедобычи и переработки.

Вода и почва способны самоочищаться от пыли и других видов загрязнений. Но из-за содержания большого количества нерастворимых частиц для восстановления нормального состава требуется время (до 30-50 лет).

Шлам – разновидность отходов, представляющая собой твердый осадок, содержащий нерастворимые компоненты. Главными источниками такого отхода выступают добывающие предприятия, заводы, где производится обработка руды, нефти, угля.

Производственный осадок применяется вторично, но предварительно подвергается нейтрализации. Шлам, не подвергающийся обезвреживанию, представляет угрозу для окружающей среды из-за токсичных свойств.

Обработка осадков сточных вод: методы очистки и сушки

Утилизация бурового шлама: захоронение, переработка, центрифугирование

Переработка и хранение красного шлама: последствия и опасности

Сколько стоит килограмм меди и где чаще всего встречается?

Производственные сточные воды: ПДК, состав и способы утилизации

Переработка и утилизация шлаков металлургического производства

Утилизация и переработка гальванического шлама

С чем связано и чем опасно загрязнение почвы тяжелыми металлами

Загрязнение тяжелыми металлами окружающей среды

научная статья по теме ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА УГОЛЬНЫХ ШЛАМОВ И ИХ ПЕРЕРАБОТКА Химическая технология. Химическая промышленность

Цена:

Авторы работы:

Научный журнал:

Год выхода:

Текст научной статьи на тему «ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА УГОЛЬНЫХ ШЛАМОВ И ИХ ПЕРЕРАБОТКА»

ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2008, № 1, с. 54-57

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА УГОЛЬНЫХ ШЛАМОВ

© 2008 г. Е. Г. Горлов, О. Г. Сафиев, А. И. Серёгин

Рассмотрены с позиций физико-химической механики свойства угольных шламов и показаны направления по интенсификации технологии их переработки в товарную продукцию.

Угольные шламы можно рассматривать как сложные дисперсные композиции, состоящие из мелко- и крупнодисперсных частиц органической массы угля (ОМУ), минеральной составляющей и воды, находящейся в свободно- и связнодисперс-ном состояниях 2. Такие отходы обогащения и добычи углей являются полигетерофазными дисперсными системами.

Известно, что при всем многообразии химического состава и физических свойств шламы как дисперсные системы характеризуются двумя основными показателями: сильно развитой межфазной поверхностью и концентрацией дисперсной фазы в дисперсионной среде.

Последние можно рассматривать как агрегаты частиц, внутри которых находится иммобилизованная дисперсионная среда (вода).

Шламы содержат мелкодисперсные слюдистые, охристые и другие минеральные примеси, а также глинистые компоненты, которые имеют форму чешуек или пластинок размером менее 5 мкм [4]. Большая удельная поверхность и гидро-фильность этих компонентов существенно осложняют разделение фаз. Например, глинистые частицы с размером менее 0.2 мкм образуют коллоидную систему с водой [5].

С позиций физико-химической механики дисперсных систем шламы, состоящие из мелкодис-

При образовании коагуляционной сетки и отдельных ее элементов между мелкодисперсными частицами шлама остается очень тонкая термодинамически устойчивая прослойка воды, толщина которой соответствует минимуму свободной энергии системы, который наблюдается при сближении частиц до весьма малого конечного значения. Сблизившись до этого расстояния, частицы остаются связанными друг с другом до тех пор, пока тепловое или механическое воздействие не разрушит установившуюся связь, при этом коагуляционные контакты приводят к образованию более или менее крупных и устойчивых агрегатов [6].

Прослойка жидкой дисперсионной среды между мелкодисперсными частицами шлама, состоящая из немногих слоев молекул (вплоть до бимолекулярного слоя) настолько тонка, что совершенно не препятствует силам сцепления между частицами, но вместе с тем настолько прочно связана адсорбционными силами с поверхностью угольных частиц, что не выдавливается из зазора между частицами. При увеличении толщины прослойки воды между частицами коагуляционное сцепление становится относительно слабым, и, наоборот, наименьшая толщины прослойки соответствует ближнему коагуляционному сцеплению. Коагуляционные взаимодействия зависят от концентрации дисперсной фазы, размера частиц,

Сырье для производства ВУТ

Сырье для производства брикетов

Методы физико-химического воздействия на угольные шламы для повышения эффективности их разделения и обезвоживания.

величины электрокинетического потенциала и концентрации различных добавок (стабилизирующих, диспергирующих и поверхностно-актив-ных-флокулянтов). При этом структурно-механические и реологические свойства шламов определяются прочностью коагуляционных контактов, зависящей от геометрии частиц и природы сосуществующих фаз.

В промышленности существует ряд технологий переработки шламов, которые основаны на физическом воздействии, например центрифугирование. Угольные осадительные центрифуги имеют невысокое число оборотов и, несомненно, было важно оценить, как увеличение числа оборотов будет сказываться на повышении эффективности выделения минеральной части из шлама. В настоящей работе испытаны в промышленных

условиях осадительные центрифуги, имеющие число оборотов до 3000 мин-1 на примере шламов шахты им. Кирова и ЦОФ «Березовская».

Установлено, что для шлама шахты им.Киро-ва на такой центрифуге удалось уменьшить зольность его с 23.1 до 11%. Более высокозольный шлам ЦОВ «Березовская» (44.1%) в таких центрифугах подвергается разделению менее эффективно: зольность шлама удалось снизить до 34.0%, а зольность фугата повысилась до 56.4%. Следовательно, можно считать, что даже такое интенсивное физическое воздействие на шламы не позволяет в нем успешно разрушить коагуля-ционные связи.

Переработку угольных шламов можно вести с позиций физико-химической механики дисперсных систем. С учетом специфики состава уголь-

Гранулометрический состав шлама ОФ «Замчаловская» до и после обработки (зольность 32.7%, влажность 5.6%)

Класс, мм Исходный шлам Шлам после сухого измельчения в вибромельнице Шлам после мокрого (Т : Ж = 1 : 1) измельчения в вибромельнице

ных шламов дисперсные системы можно разделять с учетом содержания высокодисперсных шламовых частиц (менее 63 мкм) в водной среде. Схема, иллюстрирующая пути регулирования и повышения эффективности процессов разделения и обезвоживания угольных шламов, приведена на рисунке.

Первоначально необходимо перевести исходный шлам в текучее состояние путем регулирования соотношения между дисперсной фазой Уд.ф. и дисперсной средой Уд.с..

Для эффективного отделения ОМУ от минеральной части и обезвоживания шламов необходимо обеспечить механические нагрузки, которые способствуют частичному или полному разрушению коагуляционных структур. При этом следует отметить, что используемые для обогащения поверхностно-активные флокулянты способствуют созданию достаточно прочного адсорбционного слоя, который на поверхности угольных частиц формирует структурно-механический барьер, препятствующий коагуляции шламовых частиц. Полное дезагрегирование можно достичь вибровоздействием, ультразвуковой обработкой дезагрегированной системы с последующим разделением продуктов вибро- или ультразвуковой обработки на многочастотных грохотах.

Так, например, виброизмельчение шлама в водной среде позволяет перераспределить минеральную часть между фракциями шлама (таблица).

Ультразвуковая обработка позволяет частично отделить глинистые компоненты от остальной части шлама. Например, обработка остатка (в виде суспензии) после фильтра ОФ «Спутник» ультразвуком позволила снизить зольность шлама с 23.5 до 12%. Разделение суспензии этого шлама на многочастотном грохоте привело к получению подрешетного продукта с зольностью 70-75%.

1. Ребиндер П.А. Избранные труды. Т. 1, 2. М.: Наука, 1978. 196 с.

2. Хилъко С.Л., Титов ЕВ. // Хим. и технол. топлив и масел. 2007. № 1. С. 52.

3. Уръев Н.Б. Физико-химические основы технологии дисперсных систем и материалов. М.: Химия, 1988. 256 с.

4. Фридман С.Э., Щербаков O.K., Комлев А.М. Обезвоживание продуктов обогащения. М.: Недра, 1988. 239 с.

5. Уръев Н.Б. Физико-химические основы интенсификации технологических процессов в дисперсных системах. М.: Знание, 1980. 64 с.

6. Горлов Е.Г. // ХТТ. 2004. № 6. С. 50.

Coal Slurries: Physioehemieal Properties and Processing

E. G. Gorlov, O. G. Safiev, and A. I. Seregin

Institute of Combustible Fossils, Moscow, 117910 Russia e-mail: gorloveg@mail.ru Received March 30, 2007

The properties of coal slurries are considered in terms of physicochemical mechanics, and ways of intensifying their processing into marketable products are suggested.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

Пoхожие научные работы по теме «Химическая технология. Химическая промышленность»

ГОРЛОВ Е.Г., СЕРЕГИН А.И., ХОДАКОВ Г.С. — 2008 г.

ГЛИНКИНА Н.Л. — 2008 г.

ЛАПИДУС А.Л., СКРИПЧЕНКО Г.Б., ШПИРТ М.Я. — 2009 г.

ДОБРЯКОВА И.В., ИВАНОВА И.И., КНЯЗЕВА Е.Е., КОННОВ С.В., ПОНОМАРЕВА О.А., ШУТКИНА О.В. — 2014 г.

Утилизация отходов углеобогащения путём брикетирования шламов

Отходы углеобогащения — техногенные залежи полезных ископаемых

Отходы угольной промышленности РФ, находящиеся в шламоотстойниках и накопителях, превышают 260 млн Т и представляют собой крупные техногенные скопления полезных ископаемых, ежегодный прирост которых составляет 3 млн Т. Только в Печорском бассейне неиспользованных шламов более 12 млн Т.

Техногенные запасы шламов — это, с одной стороны, ценное углеродосодержащее сырьё для получения тепловой и электрической энергий, с другой — источник загрязнения окружающей среды. Шламонакопители занимают большие территории вокруг угольных предприятий, выводят земли из хозяйственного оборота, загрязняют окружающую среду.

Использование шлама, после сложного процесса его сушки, в слоевых топках и бытовых печах малоэффективно из-за больших потерь этих продуктов в виде просыпа под колосники, которые увеличивают количество удаляемой золы. При этом мелкие классы при сжигании попадают в воздух в виде дыма и загрязняют атмосферу.

Утилизация шламов является актуальной научно–технической задачей, решение которой позволит:

— улучшить экологическую обстановку в угольных регионах, на шахтах и разрезах;

— рекультивировать земли, занятые отстойниками и накопителями;

— сократить потребление природных энергетических ресурсов за счёт переработки отходов в дешёвое топливо для промышленности, ЖКХ и бытовых нужд населения.

Разработка новых технико-технологических решений, направленных на эффективную переработку шламов с получением товарного продукта с высокими потребительскими свойствами и решением экологических проблем в угольных регионах, является актуальной научно-практической задачей, имеющей большое экологическое и прикладное коммерческое значение. Одним из прогрессивных направлений переработки отходов является брикетирование шламов без применения связующих добавок.

Теоретические основы брикетирования

Известные штемпельные, кольцевые и вальные технологии брикетирования углеродосодержащих материалов, с высокой жёсткостью, твёрдостью и упругостью, по принципу действия и особенностям конструкции формовочных инструментов не позволяют, получать механически прочное окускованное топливо без использования связующих веществ с приемлемыми технико-экономическими показателями брикетного производства.

Мировая практика подтверждает: изготовление угольных брикетов без применения связующих добавок по традиционным технологиям требует больших производственных затрат, предусматривающих сверхтонкий помол исходного сырья для прессования, высокотемпературный нагрев брикетируемого материала до пластического состояния и сверхвысокие давления прессования.

Концептуально, с позиций существующих представлений о механизме действия молекулярных и капиллярных сил сцепления при образовании структуры окускованного углеродосодержащего материала с учётом его упруго-пластичных свойств, значительно более благоприятные условия для окускования жёстких, малопластичных веществ без связующих добавок, в сравнении с существующим технологиями прессования, могут быть реализованы только в прессовых агрегатах, обеспечивающих выполнение следующих условий:

— интенсивное развитие активной (удельной) поверхности и капиллярно-пористой структуры брикетируемой массы, а также увеличения числа и плотности контактов брикетируемых частиц в процессе их уплотнения под давлением для повышения эффективности действия молекулярных и капиллярных сил сцепления при формировании структуры окускованного топлива;

— снижение сопротивляемости брикетируемой массы в процессе её уплотнения, обусловленной твердостью частиц и силами трения между ними при их относительном перемещении в межзерновом (межпоровом) пространстве для минимизации энергозатрат на хрупкие деформации, уплотнение и увеличение доли энергии на пластические необратимые деформации, которые определяют механическую прочность структуры брикета;

— повышения активности силового поля поверхности брикетируемых частиц (повышение свободной поверхностной энергии) образования новых некомпенсированных молекулярных и электрических сил взаимодействия за счёт деформации кристаллической решётки и разрушения насыщенного окисленного слоя на поверхности частиц;

— существенное увеличение времени действия давления прессования, что способствует более глубокому сдвигу прилагаемой энергии в сторону образования пластической деформации, которые с механической точки зрения в итоге и определяют прочность образованной структуры окускованного топлива.

Технология брикетирования

С технической стороны для выполнения условий брикетирования без использования связующих добавок в наиболее полной мере подходят шнековые экструдеры, успешно применяемые для формования высокопластичных строительных материалов и пластмасс. используя этот принцип, специалисты ИОТТ, ООО «Брик-Тек» и ООО «ИТ «Северная Русь» при содействии АО «ННЦ ГП-ИГД им. А.А. Скочинского» разработано специализированное прессовое оборудование для производства механически прочного брикетного топлива из угольных шламов без связующих добавок. Для формирования брикетов в составе технологического комплекса используется специализированное шнековое оборудование.

Разработанная технология позволяет в максимальной мере реализовать теоретические принципы брикетирования без связующих присадок за счёт создания, при окусковании шламов, в зоне прессования, комбинированного действия осевых, сдвигающих и крутящих усилий при уплотнении частиц брикетируемого под давлением материала.

По состоянию на 01.08.2016 г. в г. Воркуте при поддержке Правительства республики коми и привлечении средств инвесторов смонтирована и начала действовать модульная опытно-промышленная брикетная линия, на которой отрабатываются все технологические режимы от приготовления смеси и дозирования сырьевых компонентов, формирования и сушки брикетов, пакетирования и отгрузки готовой продукции.

Угольные брикеты обладают прочностью, необходимой для их последующей транспортировки. Сохраняют прочность при увлажнении, обладают однородностью по геометрическим и

физико-химическим параметрам. Проектная производительность брикетной линии составляет Q = 5,0 Т/ч.

Область применения брикетов

Угольные брикеты предназначены для применения в металлургической и коксохимической промышленности, на тепловых и электрических станциях, удалённых объектах Минобороны РФ, в котельных ЖКХ и железнодорожном транспорте без реконструкции действующих котлоагрегатов, а также для бытовых нужд в частном секторе.

Область применения брикетной технологии

Угольные регионы российской Федерации, угольные компании, шахты, разрезы, горно-обогатительные комбинаты и фабрики.

.

Текст: Станислав Будаев — зав. лабораторией института обогащения Твердого Топлива (ИОТТ), канд. техн. наук

Владимир Добромелов — генеральный директор ООО «ИТ «Северная Русь»

Михаил Смирнов — зам. генерального директора по научной работе — ученый секретарь,

АО «ННЦ ГП — ИГД им. А.А. Скочинского», канд. техн. наук.