Тэц пвс что это

Общая характеристика системы энергообеспечения предприятия

Характеристика источника теплоснабжения предприятия.

ТЭЦ-ПВС является источником электроснабжения общества, теплоснабжения объектов города и завода, сжатого воздуха для доменных печей, химически-очищенной воды для установок вторичных энергоресурсов (котлов-утилизаторов и системы испарительного охлаждения металлургического и коксохимического производств), подпитки тепловых сетей города и завода, а также источником централизованного теплоснабжения жилого сектора города Новотроицка.

Основные функции Теплоэлектроцентрали:

— обеспечение общества электрической энергией;

— обеспечение общества тепловой энергией (паром и горячей водой);

— обеспечение дутьем доменных печей;

— обеспечение химочищенной водой вторичных энергоресурсов комбината;

-обеспечение теплом совместно с коммунальными источниками теплоснабжения города Новотроицка.

ОАО «Уральская сталь» является потребителем особой категории надежности, поэтому электроснабжение комбината осуществляется от трех независимых источников:

— РПП «Новотроицкая» (110 и 220 кВ);

— подстанция «Орская» (110 кВ);

— заводской ТЭЦ (110, 10 кВ).

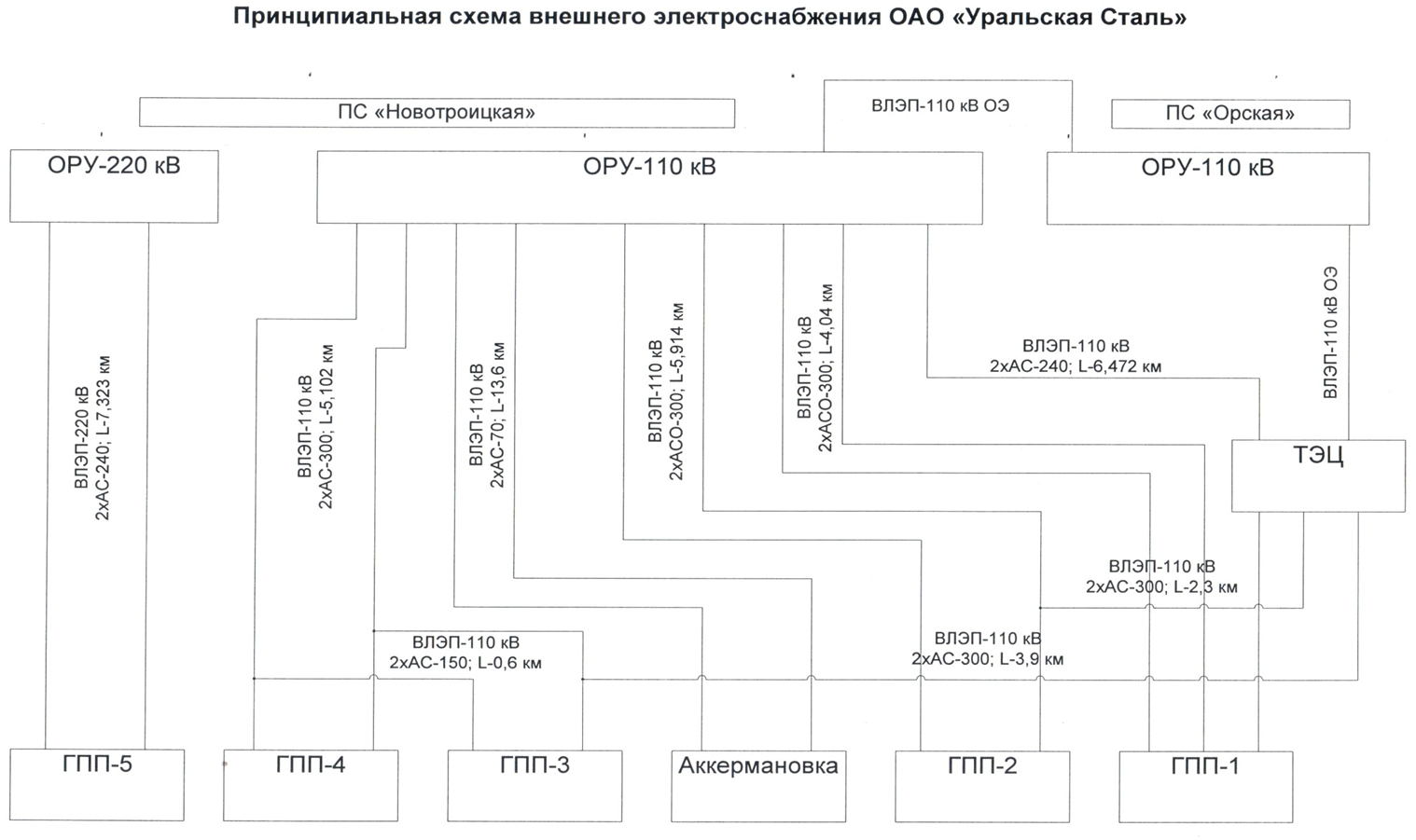

Принципиальная схема внешнего электроснабжения комбината представлена на рис.2.1. РПП «Новотроицкая» имеет два открытых распределительных устройства ОРУ220 кВ и ОРУ110 кВ. ОРУ220 кВ связано двумя воздушными линиями электропередачи (ВЛЭП) напряжением 220 кВ с ГПП – 5, а ОРУ110 кВ соединено с ГПП– 1, ГПП– 2, ГПП–3, 4 и ТЭЦ с помощью девяти ВЛЭП, причем ГПП– 3 связана с ГПП– 4 воздушными линиями. В настоящее время ТЭЦ связана со всеми ГПП линиями связи напряжением 110 кВ.

ТЭЦ вырабатывает почти половину потребляемой комбинатом электроэнергии и является мощным резервом с установленной мощностью 172 МВт.

От главных понизительных подстанций (ГПП) и ТЭЦ электроэнергия поступает на 38 распределительные подстанции. Сведения о трансформаторах ГПП приведены в табл.2.1. Суммарная мощность трансформаторов 220 и 110 кВ составляет 1337 МВА. Перечень силовых трансформаторов напряжением 220 и 110 кВ представлен в табл.2.1. Анализ состояния трансформаторов и данных табл.1. свидетельствует, что самый «современный» трансформатор был выпущен в 1992г., возраст остальных – от 27 до 50 лет. Длительный период эксплуатации основных трансформаторов комбината существенно влияет на надежность системы электроснабжения, снижая ее.

Аналогичная ситуация сложилась с силовыми трансформаторами основных цехов, данные по которым представлены в табл.2.2. Следует отметить, что свыше 27,0% трансформаторов в этих цехах установлены более 40 лет назад, свыше 37,8% старше 30 лет, 7,3% старше 25 лет и только 4,4% выпущены менее 10 лет назад. На комбинате регулярно проводится ремонт и диагностика трансформаторов. В основном, состояние трансформаторов оценивается как удовлетворительное. Учитывая возраст трансформаторов, необходимо ускорить процесс диагностирования, т.к. возможен массовый выход их из строя.

Сведения о силовых трансформаторах ГПП Таблица 1.

| № | Цеховой № тр-ра | Место установки | Тип | Заводской номер | Год изготовления | Система охлаждения | Мощность кВА | Напряжение кВ |

| ВН | НН | |||||||

| Т1 | ГПП-1 | ТРДН-63000 | Д | |||||

| Т2 | ГПП-1 | ТДНГУ-63000 | Д | |||||

| Т3 | ГПП-1 | ТДНГ-40500 | Д | |||||

| Т1 | ГПП-2 | ТРДН-40000 | Д | |||||

| Т2 | ГПП-2 | ТРДН-40000 | Д | |||||

| Т3 | ГПП-2 | ТРДН-40000 | Д | |||||

| Резерв | ГПП-2 | ТРДН-25000 | Д | |||||

| Т1 | ГПП-3 | ТРДЦН-80000 | ДЦ | |||||

| Т2 | ГПП-3 | ТРДЦН-80000 | ДЦ | |||||

| Резерв | ГПП-3 | ТРДН-25000 | Д | |||||

| Т1 | ГПП-4 | ТРДЦН-80000 | ДЦ | |||||

| Т2 | ГПП-4 | ТРДЦН-80000 | ДЦ | |||||

| Т1 | ГПП-5 | ТРДЦН-160000 | ДЦ | |||||

| Т2 | ГПП-5 | ТРДЦН-160000 | ДЦ | |||||

| Резерв | ГПП-5 | ТРДЦН-160000 | ДЦ |

Трансформаторы основных цехов Таблица 2.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

«Северсталь» заключила контракт на проектирование нового котлоагрегата для Череповецкого металлургического комбината

13 мая 2021 Производство

Череповецкий металлургический комбинат заключил контракт на проектирование котельной с установкой котлоагрегата № 11 ТЭЦ-ПВС с компанией ООО «КЭР-Холдинг», г. Казань.

Новости Северстали

09 декабря 2021 Новости Северстали

«Северсталь» улучшила свои позиции в рейтинге CDP Climate Change

07 декабря 2021 Новости Северстали

«Северсталь» поставила металлопрокат Coversafe Superproof для строительства ФОК «Президентский»

03 декабря 2021 Новости Северстали

«Северсталь» в очередной раз признана лидером корпоративной благотворительности

03 декабря 2021 Новости Северстали

«Северсталь» вновь стала победителем конкурса People Investor

Подписка на рассылку

Социальные сети

Нашли ошибку?

ПАО «Северсталь» использует файлы «cookie» с целью персонализации сервисов и повышения удобства пользования веб-сайтом. «Cookie» представляют собой небольшие файлы, содержащие информацию о предыдущих посещениях веб-сайта. Продолжая использовать наш сайт, вы даете согласие на обработку файлов cookie.

Если вы не хотите использовать файлы «cookie», измените настройки своего браузера.

ТЭЦ-ПВС ОАО «НЛМК»

Турбины

| № | Тип | Производитель | Марка | Мощность | Кол-во |

|---|---|---|---|---|---|

| 1 | Паровая | Калужский турбинный завод | 50-8,8-1,2 | 50 МВт | 1 |

Генераторы

| № | Производитель | Марка | Мощность | Кол-во |

|---|---|---|---|---|

| 1 | Привод | ТТК-50-2УЗ-П | — | 1 |

Основной задачей ТЭЦ-ПВС является обеспечение цехов НЛМК производственным паром, теплом, доменным дутьем и электрической энергией

Подрядные работы: производство / поставка оборудования

Выполнялись в рамках строительства объекта c 2011г. по 2014г.

Дополнительная информация: Комплектная поставка турбогенератора №4 (разработка технического проекта и выдача технических заданий на установку турбоагрегата, поставка паровой турбины, поставка генератора, шефмонтаж, шеф-наладка.

Подрядные работы: производство / поставка оборудования

Выполнялись в рамках модернизации объекта c 2012г. по 2012г.

Дополнительная информация: поставка генератора ТТК-50-2У3-П

заказчик: ТЭЦ-ПВС ОАО «НЛМК»

Подрядные работы: предпроектная проработка, проектирование, производство / поставка оборудования, строительно-монтажные работы, пуско-наладочные работы, ввод в эксплуатацию

Выполнялись в рамках модернизации объекта c 2010г. по 2011г.

Дополнительная информация: заказчик: ОАО «ЭСК «СОЮЗ»

ТЭЦ-ПВС

ТЭЦ-ПВС в своем составе имеет:

— котельную высокого давления (участок по производству пара);

— машинный зал (участок по производству электроэнергии, доменного дутья и водоподготовки);

— участок по подготовке химочищенной воды (ХОВ);

Сравнительные данные о производстве продукции ТЭЦ-ПВС приведены в таблице №27.

| Вид продукции | Ед.изм. | Факт 2007 г. | План 2008 г. | Факт 2008 г. | Отклонение от |

| факта, % | плана, % | ||||

| Пар | Гкал | -10,4 | -1,44 | ||

| Электроэнергия | тыс.кВт*час | 85303,9 | -3,44 | 0,01 | |

| ХОВ | тм 3 | 11,72 | 7,89 | ||

| Доменное дутье | тм 3 | -21,16 | -3,79 | ||

| Сжатый воздух | тм 3 | -3,29 | -3,28 |

Как видно из приведенных данных, объем производства практически всех видов продукции, как по сравнению с прошлым годом, так и с планом увеличился, кроме ХОВ. Сокращение объёмов производства чугуна и других видов основной продукции по сравнению с 2007 годом привело к сокращению потребления, а, следовательно, и выработки доменного дутья. Это в свою очередь привело к сокращению количества пара на его производство, а, следовательно, и сокращению объёмов производства пара в целом.

| Группы затрат | Факт 2007 г в пересчёте на объём 2008 г.. | План 2008 г. | Факт 2008 г. | Откл. от плана | Откл. от 2007 г. |

| Энергоресурсы | 236415,62 | 385290,23 | 381559,47 | -3730 | 145143,85 |

| В т.ч. внутренний оборот | 96413,6 | 162844,5 | 158960,53 | -3883,9 | 62546,93 |

| Материалы на производство | 272,30 | 385,96 | 317,46 | -68,5 | 45,16 |

| Расходы по перед, в т.ч.: | 17 995,6 | 22294,49 | 18952,84 | -3341,65 | 957,24 |

| Амортизация | 2 612,0 | 2582,118 | 2579,87 | ||

| Основная зарплата | 2 303,9 | 2835,805 | 2690,013 | ||

| Отчисления на з/плату | 871,0 | 1093,486 | 1036,99 | ||

| Ремонтный фонд | 6 857,6 | 9599,431 | 6888,416 | ||

| Содержание оборудования | 2 657,3 | 3845,589 | 3047,041 | ||

| Охрана труда | 283,1 | 379,390 | 386,002 | ||

| Прочие расходы | 2 270,9 | 1735,417 | 2181,267 | ||

| Транспортные услуги | 139,8 | 223,256 | 143,241 | ||

| Всего затрат без вн. оборота | 168 137,5 | 430265,172 | 419782,61 | -10482 | |

| Всего затрат | 284 655,4 | 593109,672 | 578743,14 | -14366,5 | 294087,7 |

| Вид продукции | Отклонение от плана | Отклонение от 2007г. | ||||

| Всего | за счет норм | за счет цен | Всего | за счет норм | за счет цен | |

| Пар | 2 221,2 | 3 860,5 | -1 639,3 | 72 346,9 | 2 540,4 | 69 806,5 |

| Эл. энергия | -418,1 | -391,8 | -26,3 | 172,3 | 32,2 | 140,1 |

| ХОВ | -45,1 | -15,8 | -29,3 | 229,9 | 32,3 | 197,7 |

| Дом. дутье | -502,6 | -23,4 | -479,2 | 1 913,0 | 418,3 | 1 494,7 |

| Сж. воздух | -1 048,7 | -415,2 | -633,5 | 4 138,8 | -48,3 | 4 187,1 |

| Всего | 206,7 | 3 014,3 | -2 807,6 | 78 800,8 | 2 974,9 | 75 826,0 |

Фактические затраты на энергоресурсы в 2008 году выше затрат прошлого года на 78,8млн.грн. За счет роста цен на энергоносители дополнительный расход составил 75,8млн.грн., а за счет увеличения расхода энергоресурсов на единицу продукции рост затрат составил 3,0 млн.грн.

По сравнению с планом перерасход энергоресурсов составляет 0,2 млн. грн. В том числе за счет роста норм затраты увеличились на 3,0 млн.грн., при снижении цен на 2,8 млн. грн.

Расходы по переделу в отчетном году увеличились на 1,0 млн.грн. в сравнении с прошлым годом, а по сравнению с планом снизились на 3,3 млн.грн. Увеличение расходов по переделу связано, в основном, с ростом фонда оплаты труда и затрат на содержание оборудования. Снижание затрат обусловлено невыполнением запланированного объема ремонтных работ и работ по техническому обслуживанию оборудования.

| Вид продукции | |||

| Пар | 74,01 | 114,95 | 185,17 |

| Электроэнергии | 168,18 | 232,68 | 340,86 |

| ХОВ | 2,55 | 2,93 | 3,37 |

| Доменное дутье | 20,57 | 32,70 | 55,16 |

| Сжатый воздух | 36,33 | 41,00 | 56,41 |

Увеличение себестоимости пара связано с ростом цены природного, коксового и доменного газов. Увеличение стоимости пара, электроэнергии и технической воды привело, в свою очередь, к увеличению себестоимости доменного дутья, электроэнергии, сжатого воздуха и ХОВ. Более подробный анализ факторов, повлиявших на изменение себестоимости энергоресурсов вырабатываемых ТЭЦ, приведен в таблице 31.

Таблица 31 – Анализ себестоимости продукции ТЭЦ за 2007-2008 гг.

| Статьи затрат | Факт на единицу 2007 год | Факт на единицу 2008 год | отклонение | |||||||

| всего | в том числе за счёт: | |||||||||

| кол-во | цена | сумма | кол-во | цена | сумма | кол-во | грн. | норм | цен | |

| ПАР | 1 226 852 | -80462 | ||||||||

| Природный газ, тм3 | 0,032 | 837,2 | 26,85 | 0,045 | 1192,92 | 54,27 | 0,013 | 27,4 | 11,237 | 16,2 |

| Коксовый газ, тм3 | 0,036 | 211,0 | 7,52 | 0,026 | 12,29 | -0,01 | 4,8 | -2,121 | 6,9 | |

| Доменный газ. тм3 | 0,878 | 72,7 | 63,79 | 0,788 | 116,98 | 92,8 | -0,09 | 28,4 | -6,542 | 34,9 |

| Итого усл. топл.: | 0,183 | 537,1 | 98,17 | 0,196 | 811,45 | 158,738 | 0,013 | 60,6 | 6,89 | 53,7 |

| Электроэнергия | 0,028 | 295,8 | 8,30 | 0,027 | 403,75 | 10,84 | -0,001 | 2,5 | -0,357 | 2,9 |

| ХОВ, тм3 | 0,001 | 2932,8 | 2,18 | 0,89 | 3,07 | 2,73 | 0,89 | 0,6 | 2,58 | -2 |

| Итого энергозатр.: | 10,48 | 1357 | 3,1 | 2,22 | 0,9 | |||||

| Расходы по переделу | 6,31 | 5,941 | -0,4 | -0,4 | 0,0 | |||||

| Итого | 108,65 | 172,31 | 63,7 | 9,11 | 54,55 | |||||

| Себестоимость пара | 114,95 | 178,2 | 63,3 | 8,75 | 54,55 | |||||

| ЭЛЕКТРОЭНЕРГИЯ | 88 351 | |||||||||

| Вода низконапорная | 0,051 | 64,8 | 3,32 | 0,049 | 80,13 | 3,92 | -0,002 | 0,6 | -0,152 | 0,7 |

| Пар | 1,547 | 114,9 | 177,69 | 1,511 | 186,79 | 282,15 | -0,036 | 104,5 | -4,179 | 108,6 |

| Электроэнергия | 0,008 | 295,5 | 1,96 | 0,008 | 401,3 | 3,38 | 0,0 | 1,4 | 0,0 | 1,4 |

| Итого энергозатр.: | 182,97 | 289,5 | 106,5 | -4,3 | 110,8 | |||||

| Расходы по переделу | 49,71 | 51,41 | 0,0 | 1,7 | 1,7 | 0,0 | ||||

| Себестоимость эл эн | 232,68 | 340,9 | 108,2 | -2,6 | 110,8 | |||||

| ХОВ (т) (м 3) | 949 310 | |||||||||

| Материалы | 0,26 | 0,299 | 0,0 | 0,0 | ||||||

| Электроэнергия | 0,001 | 296,8 | 0,29 | 0,001 | 403,92 | 0,4 | 0,00001 | 0,1 | 0,0 | 0,1 |

| Вода высоконапорная | 0,001 | 224,6 | 0,28 | 0,014 | 283,01 | 0,39 | 0,00012 | 0,1 | 0,027 | 0,1 |

| Итого энергозатр.: | 0,57 | 0,789 | 0,2 | 0,0 | 0,2 | |||||

| Расходы по переделу | 2,10 | 1,97 | -0,1 | -0,1 | ||||||

| Себестоимость ХОВ | 2,93 | 3,06 | 0,1 | -0,056 | 0,186 | |||||

| ДОМЕННОЕ ДУТЬЕ | 3 275 180 | |||||||||

| Электроэнергия | 0,002 | 296,3 | 0,57 | 0,002 | 397,13 | 0,77 | 0,2 | 0,0 | 0,2 | |

| Пар | 0,261 | 114,6 | 29,97 | 0,271 | 185,14 | 50,13 | 0,009 | 20,2 | 1,07 | 19,1 |

| Вода низконапорная | 0,021 | 65,1 | 1,36 | 0,023 | 81,08 | 1,89 | 0,002 | 0,5 | 0,15 | 0,4 |

| Итого энергозатр. | 31,90 | 52,799 | 20,9 | 1,2 | 19,67 | |||||

| Расходы по переделу | 0,80 | 1,22 | 0,4 | 0,4 | ||||||

| Себестоимость д.д | 32,70 | 54,02 | 21,3 | 1,7 | 19,65 | |||||

| СЖАТЫЙ ВОЗДУХ | 319 900 | |||||||||

| Электроэнергия | 0,113 | 295,8 | 33,50 | 0,112 | 404,63 | 45,42 | -0,01 | 11,9 | -0,29 | 12,2 |

| Вода высоконапорн | 0,007 | 224,4 | 1,62 | 0,007 | 288,45 | 2,16 | 0,0 | 0,5 | 0,06 | 0,5 |

| Вода оборотная | 0,012 | 162,6 | 1,94 | 0,012 | 199,64 | 2,48 | 0,0 | 0,5 | 0,08 | 0,5 |

| Итого энергозатр. | 37,05 | 50,05 | 13,0 | -0,2 | 13,2 | |||||

| Расходы по переделу | 3,96 | 3,96 | 0,0 | 0,0 | ||||||

| Себестоимость сжат. возд. | 41,00 | 54,0 | -0,14 | 13,15 |

Дата добавления: 2015-09-10 ; просмотров: 22 | Нарушение авторских прав

Энергоснабжение в чёрной металлургии

Назначение теплоэнергетического хозяйства

Черная металлургия включает в себя три основных вида производств, так называемые металлургические переделы, и ряд производств, обеспечивающих эти переделы.

К металлургическим переделам относятся:

К обеспечивающим производствам относятся:

Назначение энергетического хозяйства промышленного предприятия, в том числе и металлургического завода, состоит в обеспечении различными видами энергии технологических процессов, вспомогательных цехов и бытовых нужд предприятия, а, в ряде случаев, и прилегающего к заводу жилого массива.

Основными энергоносителями в черной металлургии являются топливо, электроэнергия, вода, тепловая энергия в виде пара и горячей воды, сжатый воздух, кислород, инертные газы.

Всеми вопросами, связанными с энергетическим хозяйством и энергоносителями, ведает на предприятии служба главного энергетика. Во главе службы стоит главный энергетик, являющийся одним из заместителей главного инженера предприятия. На металлургических предприятиях главный энергетик обычно имеет двух заместителей: один из них отвечает за электроэнергетику, другой – за теплоэнергетику.

Энергозатраты в металлургическом производстве

С точки зрения энергетики важной особенностью металлургического производства является его большая энергоёмкость и разнообразие используемых энергетических ресурсов.

К примеру, для производства одной тонны проката с учетом предшествующих переделов расходуется до 1,5 тонны топлива, до 500 кВт⋅ч электроэнергии, свыше 12000 МДж тепловой энергии, до 300 тонн воды, до 2000 м 3 сжатого воздуха, до 90 м 3 кислорода. В себестоимости металлургической продукции энергозатраты составляют от 25 до 60%.

Доменное производство является основным потребителем энергоресурсов – до 50% всего топлива, потребляемого предприятием. Кроме того, в доменном производстве потребляется сжатый воздух (от 5 до 15% всего производства, без учета воздуха доменного дутья), электроэнергия, кислород, вода, тепловая энергия, инертные газы.

Сталеплавильное производство потребляет 6-7% всего топлива, электроэнергию, сжатый воздух (от 25 до 70% всего производства), кислород, воду.

Прокатное производство потребляет 10% всего топлива, электроэнергию, сжатый воздух (от 15 до 35% всего производства).

Агломерационное производство потребляет 6-7% всего топлива, электроэнергию, воду.

Коксохимическое производство потребляет 6-7% всего топлива, электроэнергию, воду.

Энергетическое хозяйство потребляет 15% всего топлива, электроэнергию, воду.

Черная металлургия не только потребляет значительное количество энергии, но также и производит её в виде вторичных энергоресурсов.

Энергоснабжение металлургического завода

Схема энергоснабжения металлургического завода

Как уже отмечалось, основными энергоносителями в черной металлургии являются топливо, электроэнергия, вода, тепловая энергия в виде пара и горячей воды, сжатый воздух, кислород, инертные газы.

Рассмотрим схему энергоснабжения металлургического завода (рис. 6.1).

Рис. 6.1. Схема энергоснабжения металлургического завода

Видно, что на завод извне поступают только топливо и электроэнергия. Тепловая энергия производится на заводе. За счёт приобретаемого топлива покрывается около 35% потребности металлургического завода в топливе. Из внешней сети металлургический завод потребляет до 80% необходимой ему электроэнергии. 65% топлива и 20% электроэнергии производится на предприятии, в том числе за счёт использования ВЭР.

Топливо расходуется на технологические нужды, на производство электроэнергии и тепловой энергии. Электроэнергия, поступающая на завод из внешней сети и производимая на заводе за счет топлива и ВЭР, используется в технологических процессах, а также для производства теплоты, сжатого воздуха, кислорода, подачи воды.

Пар и горячая вода, получаемые за счёт использования топлива и ВЭР, расходуются в технологических процессах и для бытовых нужд (БН).

Сжатый воздух и кислород, полученные за счёт электроэнергии, используются на технологические нужды завода. Для технологических, энергетических и бытовых нужд завода используется вода, подача которой осуществляется за счёт электроэнергии, расходуемой на привод насосов.

Топливо

Топливо обеспечивает около 80% потребности металлургии в энергии. Больше всего топлива необходимо для доменного производства.

Энергетическое топливо используется для получения физического тепла продуктов сгорания, технологическое топливо ещё и как восстановитель в технологических процессах. Из потребляемого топлива 45% составляет твёрдое топливо, 50% – газообразное и 5% – жидкое.

Основные виды топлива:

Электроэнергия

Чёрная металлургия расходует около 15% производимой в стране электроэнергии. Из внешней сети металлургические заводы потребляют до 80% необходимой электроэнергии, остальное вырабатывается на заводских ТЭЦ-ПВС. Около 60% электроэнергии потребляется электроприводом, 25% расходуется на технологические нужды (электрофильтры, электропечи и т. д.), остальное – освещение, потери.

Тепловая энергия

Теплота потребляется в виде водяного пара на технологические нужды (размораживание сыпучих грузов в зимний период, подогрев мазута при поступлении и расходовании, паровые прессы, молоты) и горячей воды для вентиляции, отопления и горячего водоснабжения. Пар производится в энергетических котлах (45%), котлах-утилизаторах (35%), поступает от теплофикационных турбин (20%). 40% теплоты потребляют технологические потребители, 60% идет на отопление, вентиляцию, коммунально-бытовые нужды.

Сжатый воздух

Сжатый воздух используется в качестве дутья для доменных печей (производится на ТЭЦ-ПВС с помощью турбовоздуходувок с приводом от паровых турбин), а также для технологических нужд (производится на воздушных компрессорных станциях). Сжатый воздух, производимый на компрессорных станциях, используется для привода пневмомашин и пневмоинструмента, а также на технологические нужды в мартеновских (25-70%), прокатных (15-35%) и доменных цехах (5-15%).

Кислород

Применяется для интенсификации металлургических процессов. Вырабатывается из атмосферного воздуха на кислородных станциях (в кислородных цехах). Основные потребители – доменное и сталеплавильное производство. Удельный расход электроэнергии на производство кислорода велик и, в зависимости от типа воздухоразделительной установки, колеблется в пределах 0,5-2,0 кВт ч на 1 м 3 кислорода.

Металлургия потребляет значительное количество воды на охлаждение, очистку газов, выработку пара, транспортировку сыпучих материалов, хозяйственно-бытовые нужды. Качество и количество воды определяются, прежде всего, требованиями технологического процесса.

Тепловые электростанции и теплоснабжение металлургических заводов

Конденсационные электростанции и теплоэлектроцентрали

Тепловые электростанции различают по виду отпускаемой энергии. Так, конденсационные электростанции (КЭС) отпускают электрическую энергию, а теплоэлектроцентрали (ТЭЦ) – электрическую энергию и тепловую энергию в виде пара и горячей воды. Тепловые электростанции металлургических заводов включают в себя установки по производству электрической и тепловой энергии, т.е. являются теплоэлектроцентралями, а также установки по производству сжатого воздуха для доменного дутья, т.е. являются одновременно и паровоздуходувными станциями (ПВС). Поэтому их называют ТЭЦ-ПВС. Тепловая энергия отпускается потребителю в виде пара из парогенератора или из отбора турбины, либо в виде горячей воды из бойлерных установок. Из всего топлива, поступающего на ТЭЦ-ПВС, 15-30% расходуется на выработку электроэнергии, 25-45% – на выработку теплоты и 40-50% – на выработку сжатого воздуха. Источниками теплоснабжения, помимо ТЭЦ, являются также паровые и водогрейные котельные.

Работает ТЭЦ следующим образом (рис. 7.1).

Рис. 7.1. Принципиальная тепловая схема ТЭЦ-ПВС

1-парогенератор; 2-турбина (привод электрогенератора); 3-электрогенератор; 4-турбина (привод нагнетателя

воздуха); 5-нагнетатель воздуха; 6-конденсатор; 7-бойлер; 8-технологический потребитель пара; 9-конденсатный

насос; 10-деаэратор; 11-питательный насос.

В парогенераторе (паровом котле) 1 за счёт горения топлива получают пар под давлением 4,5-10,0 МПа и температурой 400-500 0 С. Полученный пар поступает в турбины 2 и 4, приводящие во вращение, соответственно, электрогенератор 3 и нагнетатель воздуха 5. Из промежуточных отборов турбины 2 пар направляется в бойлерные установки 7 и к технологическим потребителям пара 8. Пар после последних ступеней турбин 2 и 4 поступает в конденсатор 6, где конденсируется и затем закачивается конденсатным насосом 9 в деаэратор 10. В деаэратор также поступает конденсат из бойлерной установи 7 и от технологических потребителей пара 8. В деаэраторе поддерживается температура, равная температуре кипения воды. Это необходимо для удаления из воды, питающей паровой котел, растворенных в ней газов, которые образуют в соединении с водой слабо концентрированные кислоты и приводят к интенсивной коррозии металла труб котла. Вода подается в котел питательным насосом 11.

Помимо показанного на схеме оборудования, на ТЭЦ имеются механизированные склады твёрдого топлива, пылеприготовительная система, мазутное и газовое хозяйство, оборудование золоулавливания и золошлакоудаления, оборудование для подготовки питательной воды и очистки конденсата, поступающего от технологических установок, маслохозяйство, тягодутьевые установки.

Показатели работы ТЭЦ

Основным показателем работы ТЭЦ является термический коэффициент полезного действия (к.п.д.), представляющий собой отношение полезно используемой теплоты (превращённой в механическую работу) к затраченной. На практике качество работы ТЭЦ оценивают отдельно по выработке электроэнергии и по выработке тепловой энергии. Экономичность работы ТЭЦ можно оценивать по расходу условного топлива на единицу выработанной энергии или теплоты (порядка 0,3кг/квт·ч).

Топливо, используемое на ТЭЦ

В качестве топлива на ТЭЦ используют доменный, коксовый и природный газ, антрацитовый штыб (АШ). Твёрдое топливо поступает к котлу через систему пылеприготовления, а газообразное топливо всех видов подводится по трубопроводам раздельными потоками. Образующиеся зола и шлак улавливаются и подаются на золоотвалы с помощью пневматических, гидравлических или пневмогидравлических систем золоудаления.

Водоподготовка

На ТЭЦ используется большое количество воды для конденсации отработавшего пара, выработки пара в котлах, транспортирования золы и шлака, очистки дымовых газов, охлаждения масла, воздуха, подшипников, на хозяйственно-бытовые нужды.

Природная вода без специальной обработки не может быть использована для водоснабжения теплоэнергетического оборудования из-за растворенных в ней солей и газов. Соли, попавшие в котёл, образуют отложения в виде накипи на внутренней поверхности труб и в проточной части турбины, что ухудшает теплообмен и снижает показатели работы котла, а иногда приводит к прогару труб, газы вызывают коррозию металла.

Для удаления из воды вредных примесей используют специальные методы водоподготовки:

Для удаления растворённых газов используют термическую деаэрацию воды (нагрев воды до кипения при пониженном давлении).

ТЭЦ как источник теплоснабжения

Теплота в виде горячей воды потребляется устройствами отопления и вентиляции, горячего водоснабжения и кондиционирования воздуха. Теплота в виде пара потребляется подогревателями газообразных, жидких и твёрдых веществ, выпарными и сушильными аппаратами, паровыми молотами и прессами, ковочными машинами. Они используют пар давлением 0,3-1,0 МПа и температурой 200-250 °С.

Воду для систем теплоснабжения подогревают в пароводяных теплообменных аппаратах, именуемых бойлерами. Это, как правило, теплообменные аппараты поверхностного типа (теплообмен через разделительную поверхность), в которых по трубам проходит нагреваемая вода, а между трубами – греющий пар.

Системы парового теплоснабжения получают пар из отборов паровых турбин либо из редукционно-охладительных установок (РОУ). В РОУ давление пара снижается в результате его дросселирования, а температура – за счёт впрыскивания в пар воды.

Котельные и турбинные установки

Схема котельного агрегата

Котельная установка (парогенератор) служит для получения пара в широком диапазоне параметров и состоит из котельного агрегата и вспомогательного оборудования, связанных единой технологической схемой. К вспомогательному оборудованию котельной установки относятся устройства топливоподачи, дымососы, вентиляторы, золоуловители, паропроводы, водопроводы и др.

Схема парового котла П-образной компоновки с естественной циркуляцией представлена на рис. 8.1.

Рис. 8.1. Принципиальная схема парового котла П-образной компоновки с естественной циркуляцией

1-подъемный газоход; 2-опускной газоход; 3-испарительные поверхности нагрева; 4-водяной экономайзер; 5-воздухоподогреватель; 6-фестон; 7-пароперегреватель; 8-барабан котла; 9-опускные трубы; 10-нижние коллекторы экранов; 11-горелки

Паровой котел состоит из подъёмного 1 и опускного 2 газоходов. В нижней части подъёмного газохода 1 расположена топка для сжигания топлива, на стенках газохода установлены испарительные поверхности нагрева 3 в виде плоских трубчатых панелей, называемых экранами. В опускном газоходе размещены водяной экономайзер 4 для подогрева питательной воды и воздухоподогреватель 5 для подогрева воздуха, идущего на горение в топку. На выходе из подъёмного газохода находится фестон 6, представляющий собой разреженный пучок труб – продолжение заднего экрана. В горизонтальной части газохода расположен пароперегреватель 7, обеспечивающий перегрев пара до заданной температуры. Испарительные поверхности 3 соединены с барабаном 8 котла и вместе с опускными трубами 9, связывающими барабан с нижними коллекторами 10 экранов, составляют циркуляционные контуры. Пароводяная смесь в барабане разделяется на насыщенный пар и воду, пар направляется в пароперегреватель, вода – снова в циркуляционные контуры. Одновременно в барабане для снижения общего солесодержания происходит отделение и удаление (продувка) части воды с высокой концентрацией солей. Циркуляция воды и пароводяной смеси в контурах происходит за счёт разности плотностей столба воды в опускных трубах и пароводяной смеси в подъёмных трубах – экранах (естественная циркуляция).

Топливо вместе с нагретым воздухом через горелки 11 подается в топку, где сжигается. Продукты сгорания из топки направляются в пароперегреватель, экономайзер, воздухоподогреватель и через газоочистку удаляются в атмосферу. Температура продуктов сгорания по ходу газового тракта снижается, ориентировочные значения температур приведены на рисунке.

Существуют различные конструктивные варианты оформления котельных агрегатов. Так, сжигание топлива может осуществляться не в факеле, а в слое. Циркуляция воды и пароводяной смеси в испарительной системе котла может быть принудительной с помощью насосов. Водяной экономайзер и воздухоподогреватель могут располагаться в несколько ступеней и т.д.

Тепловой баланс котельного агрегата

Тепловой баланс котельного агрегата составляют на 1 кг твёрдого или жидкого топлива или на 1 м 3 газообразного топлива.

Расходная часть теплового баланса котла содержит теплоту выработанного пара и различные потери.

где Qпол – теплота (полезная), затраченная на выработку пара;

Qух(1) – потери теплоты с уходящими газами. Это основные потери, составляющие 5-12% при температуре уходящих газов 120-180 °С;

Qх.н.(2) – потери теплоты от химического недожога – 0-2%. Их снижение возможно при повышении температуры горения и улучшении перемешивания компонентов горения;

Qм.н.(3) – потери теплоты от механической неполноты сгорания – 2-3% при хорошей организации процесса, 9-10% при сжигании твердого топлива и плохой организации процесса сжигания;

Qн.о.(4) – потери теплоты от наружного охлаждения (во внешнюю среду) – 1-2%;

Qф.ш.(5) – потери с физическим теплом шлаков. Для топок с жидким шлакоудалением – 1-2%, с сухим шлакоудалением 0,2-0,3%.

Топочные устройства котлов

Топочные устройства котлов могут быть слоевые – для сжигания крупнокускового топлива и камерные – для сжигания газообразного, жидкого и твёрдого пылевидного топлива.

Некоторые из вариантов организации топочных процессов представлены на рис. 8.2.

Рис. 8.2. Схемы организации топочных процессов

Слоевые топки бывают с плотным и кипящим слоем, камерные подразделяются на факельные и циклонные.

При сжигании в плотном слое воздух для горения проходит через слой, не нарушая его устойчивости, т.е. сила тяжести частиц топлива больше динамического напора воздуха.

При сжигании в кипящем слое из-за повышенной скорости воздуха нарушается устойчивость частиц в слое, они переходят в состояние «кипения», т.е. переходят во взвешенное состояние. При этом происходит интенсивное перемешивание топлива и окислителя, что способствует интенсификации процесса горения.

При факельном сжигании топливо сгорает в объёме топочной камеры, для чего частицы твердого топлива должны иметь размер до 100 мкм.

При циклонном сжигании частицы топлива под влиянием центробежных сил отбрасываются на стенки топочной камеры и, находясь в закрученном потоке в зоне высоких температур, полностью выгорают. Допускается размер частиц больший, чем при факельном сжигании. Минеральная составляющая топлива в виде жидкого шлака удаляется из

циклонной топки непрерывно.

Организация движения воды и пароводяной смеси

В зависимости от организации движения воды и пароводяной смеси по испарительной системе котлы бывают с естественной и принудительной циркуляцией.

Принципиальные схемы движения рабочего тела в котлах представлены на рис.8.3. В котлах с естественной циркуляцией движение воды и пароводяной смеси осуществляется по замкнутому контуру: барабан 3 котла – опускные трубы 2 – коллектор 4 – подъёмные трубы 1 – барабан 3 котла. Это происходит за счёт разности плотности воды в опускных трубах и пароводяной смеси в подъёмных трубах. При этом за один ход воды по циркуляционному контуру она только частично превращается в пар. Отношение массы воды, циркулирующей в системе за единицу времени, к массе вырабатываемого пара за то же время называется кратностью циркуляции. Для котлов с естественной циркуляцией она равна 15-100.

Рис. 8.3. Принципиальные схемы движения рабочего тела в котлах

1-подъёмные трубы; 2-опускные трубы; 3-барабан; 4-коллектор; 5-испарительная система; 6-циркуляционный насос; 7-водяной экономайзер; 8-пароперегреватель; 9-питательный насос

Котельные агрегаты с многократной принудительной циркуляцией имеют специальный насос 6, обеспечивающий циркуляцию воды и пароводяной смеси в испарительной системе 5 котла. Кратность циркуляции 6-10. Прямоточные котельные агрегаты, имеющие кратность циркуляции, равную 1, оборудованы параллельно соединёнными трубами, составляющими поверхности нагрева котла. За счёт энергии питательного насоса 9 вода проходит отдельные участки труб, исполняющие роль водяного экономайзера 7, испарительных поверхностей нагрева 5 и пароперегревателя 8. В этих котлах к качеству питательной воды предъявляются более высокие требования, чем в других типах котлов, так как удаление солей из воды в котле невозможно.

Турбинные установки

Турбинные установки предназначены для преобразования энергии рабочего тела (пара, газа), имеющего высокое давление и температуру, в механическую энергию вращения ротора турбины. Турбины используют в качестве привода электрогенераторов, турбокомпрессоров, воздуходувок, крупных насосов.

В паровой турбине рабочий процесс осуществляется следующим образом (рис. 8.4). Водяной пар с высоким давлением и температурой поступает в сопло 1, при истечении из которого его давление снижается, а кинетическая энергия увеличивается. Струя пара направляется на закреплённые на диске 3 ротора турбины лопатки 2, отдавая им часть своей кинетической энергии, которая через лопатки передаётся вращающемуся ротору.

Рис. 8.4. Схема одноступенчатой турбины активного типа

1-сопло; 2-лопатки; 3-диск ротора; 4-вал ротора

Обычно турбина имеет несколько сопел, составляющих сопловой аппарат. Рабочие лопатки расположены по всей окружности диска и образуют рабочую решётку. Сопловой аппарат и рабочая решётка составляют ступень турбины, а каналы для прохода газа – проточную часть турбины.

Турбины бывают одноступенчатые и многоступенчатые, активного и реактивного типов, конденсационные, теплофикационные и противодавленческие.

В активных турбинах процесс расширения пара происходит только в соплах, а в реактивных – в соплах и в каналах рабочих лопаток. В основном производят комбинированные турбины.

Конденсационная и противодавленческая турбины используются в качестве привода к электрогенераторам, турбовоздуходувкам и другим машинам. Отработавший в противодавленческой турбине пар поступает в конденсационную турбину, отработавший в конденсационной турбине пар поступает в конденсатор, где превращается в воду (конденсат).

Теплофикационная турбина отдает весь отработавший в турбине пар потребителю теплоты.

В теплофикационной турбине с отборами пара часть пара, не доработавшая до давления в конденсаторе, отбирается из промежуточных ступеней турбины потребителю; при этом остальная часть пара проходит через все ступени турбины в конденсатор.

Производство сжатого воздуха

Использование, получение и транспортирование сжатого воздуха

Сжатый воздух используют для дутья в доменные печи, для работы пневматических машин и пневмоинструмента, для сжигания топлива в обжиговых, нагревательных и термических печах.

Для дутья в доменные печи необходим воздух давлением 0,3-0,4 МПа, он вырабатывается на паровоздуходувных станциях ПВС, совмещенных с ТЭЦ (ТЭЦ-ПВС). Воздуходувные станции оборудованы многоступенчатыми центробежными воздуходувными машинами. Количество ступеней определяется величиной требуемого давления. Основной тип привода доменных воздуходувок – паровая турбина. Турбины, используемые для этих целей, работают на паре давлением 3,5 МПа или 9 МПа с температурой, соответственно, 435 °С или 535 °С. Иногда применяют приводы других типов. Перед подачей в доменную печь воздух после сжатия нагревают до температуры около 1000 °С в доменных воздухонагревателях (кауперах).

Для привода пневмомашин и пневмоинструмента используют воздух давлением 0,6-1,0 МПа. Сжатый воздух таких давлений получают централизованно на компрессорных станциях с помощью поршневых и центробежных компрессоров. Центробежные компрессоры предпочтительней, так как обеспечивают непрерывную подачу газа, надёжны и просты в обслуживании, не загрязняют сжатый воздух маслом.

Поршневые компрессоры обеспечивают большую степень сжатия газа при одинаковых габаритах с центробежными компрессорами, но имеют меньшую производительность и менее надежны.

Для сжигания топлива в обжиговых, нагревательных и термических печах используют сжатый воздух давлением 0,003-0,01 МПа, подаваемый центробежными нагнетателями (вентиляторами), устанавливаемыми в непосредственной близости от потребителя.

Сжатый воздух к потребителям транспортируют с помощью развитой сети воздухопроводов, с воздуходувной и компрессорной станций раздельно. Воздухопроводы к доменной печи теплоизолированы, так как температура воздуха после сжатия повышается до 200 °С. Эти воздухопроводы имеют диаметры, достигающие 1500 мм.

Общее требование для сжатого воздуха – отсутствие механических примесей, влаги, паров масла. Очистка от механических примесей осуществляется с помощью фильтров, а от влаги и паров масла – путём охлаждения сжатого воздуха. Однако при этом не вся влага конденсируется, и её наличие в трубопроводах может привести к образованию ледяных пробок.

Получение сжатого воздуха требует значительных затрат. Так, например, стоимость доменного дутья составляет около 30% стоимости чугуна.

Компрессорные машины

Применяемые для получения сжатого воздуха компрессорные машины можно подразделить

На металлургических заводах находят применение, в основном, центробежные и поршневые компрессорные машины.

Компрессорная установка состоит из компрессора с двигателем, маслоотделителя, газосборника (ресивера), охладителя, предохранительного клапана и контрольно-измерительной аппаратуры.

Поршневые компрессорные машины классифицируют

Центробежные компрессорные машины работают в широком диапазоне давлений. Для получения давлений, больших 15 кПа, применяют многоступенчатые компрессоры.

В центробежных компрессорных машинах сжимаемый воздух движется по направлению от оси к периферии колеса, а у осевого компрессора – вдоль оси.

Водоснабжение предприятий и очистка сточных вод

Водоснабжение металлургических заводов

Система водоснабжения включает комплекс сооружений и устройств для забора воды из источника водоснабжения, её очистки, хранения, подачи и распределения между потребителями. На металлургических заводах применяют прямоточное, последовательное и оборотное водоснабжение. Поэтому имеются водоводы свежей технической воды, оборотной или повторно используемой воды, производственного (технического) водоснабжения, снабжения питьевой водой и пожарного водоснабжения (объединенного с производственным или питьевым водоснабжением).

При прямоточном водоснабжении отработанная вода после очистки и охлаждения сбрасывается в водоём, из которого была взята.

Последовательное водоснабжение предусматривает повторное использование воды рядом потребителей с учетом их требований к качеству воды.

В оборотных циклах водоснабжения вода подвергается очистке от взвешенных в ней веществ и охлаждению и снова используется. Свежая вода потребляется только для компенсации потерь, составляющих порядка 5% от количества воды, находящейся в обороте. Очистка воды производится в отстойниках или гидроциклонах, а также аппаратах тонкой очистки (фильтрах), охлаждение – в прудах охладителях, брызгальных бассейнах, в башенных и вентиляторных градирнях.

Охлаждение воды в системах оборотного водоснабжения

Тип и размеры охладителей воды принимают в зависимости от требуемого расхода воды, расчётной температуры охлаждения, требований технологического процесса и ряда других факторов.

Пруды охладители и брызгальные бассейны применяют при невысоких требованиях к охлаждению воды: разница температур охлаждаемой и охлаждённой воды не более 5-10 °С.

В системах оборотного водоснабжения, требующих устойчивого охлаждения воды, применяют башенные градирни с капельными или плёночными оросителями. Движение охлаждающего воздуха навстречу охлаждаемой воде из оросителей в градирнях башенного типа происходит за счёт естественной тяги, разница температур охлаждаемой и охлаждённой воды не более 5-12 °С.

Вентиляторные градирни применяют при необходимости устойчивого и глубокого охлаждения воды. Отличаются вентиляторные градирни от башенных отсутствием вытяжных башен. Движение охлаждающего воздуха навстречу охлаждаемой воде организуется с помощью вентиляторов. В градирнях этого типа разница температур охлаждаемой и охлаждённой воды составляет 10-15 °С. В вентиляторных градирнях осуществляется автоматическое поддержание температуры охлаждённой воды на заданном уровне путём изменения производительности вентиляторов.

Подача воды потребителям

Свободный напор воды у абонента, складывающийся из геометрической высоты подачи воды, потерь напора в сети водопровода и остаточного напора на излив воды, колеблется от 0,13-0,2 МПа на ТЭЦ-ПВС до 2 МПа на охлаждении кислородных фурм.

Количество подаваемой на металлургический завод свежей технической воды складывается из суммы всех безвозвратных потерь воды и количества сбрасываемых в водоёмы сточных вод. Безвозвратные потери воды имеют место в процессе производства, в охладительных устройствах, за счёт фильтрации через грунт, а также со шламом.

Подача воды потребителям осуществляется насосными станциями, которые на металлургических заводах делят на три категории.

К первой категории относятся насосные станции (или группы насосов), подающие свежую воду, воду для нужд пожаротушения и основным потребителям: на охлаждение высокотемпературных агрегатов (доменные и сталеплавильные печи), на ТЭЦ-ПВС, газоочисткам доменных и сталеплавильных цехов, к вращающимся печам огнеупорного производства. Ко второй категории – подающие воду прокатным цехам, кислородным и компрессорным станциям, аглофабрикам, огнеупорным и метизным производствам. К третьей группе – подающие воду ремонтным цехам и другим абонентам, имеющим вспомогательное значение.

Очистка сточных вод

Сточные воды металлургических заводов содержат окислы железа, оксиды кальция и магния, углерод, сульфаты, масла, хлориды и другие вещества. Для механической очистки сточных вод в составе очистных сооружений используют различные решетки. При производительности станции для очистки сточных вод, превышающей 100 м 3 /сутки, устанавливают специальные песколовки, представляющие собой песчаные фильтры, улавливающие твердые частицы. Отстаивание сточных вод производится в отстойниках. Так как скорость движения воды мала из-за большого поперечного сечения отстойника, твёрдые частицы под действием гравитационных сил выпадают в осадок и удаляются в виде шламов (обводненный осадок). Биологическую очистку сточных вод осуществляют при помощи биологических фильтров,в которых сточные воды фильтруются через крупнозернистый материал, покрытый биологической плёнкой, образованной колониями аэробных микроорганизмов, при этом происходит окисление находящихся в очищаемой воде органических веществ.