какое влияние на свойства стали оказывает хром

О легировании стали никелем, хромом, молибденом

Приобрести у нас прокат (оптом, в розницу, а также в формате регулярных поставок) вы можете, как находясь в Днепре, так и оформив заказ с транспортировкой металлопроката в любой город Украины.

Процесс легирования – это технология введения в расплавленный металл частиц других металлов, для образования однородной фактуры сплава и улучшения его качеств.

Впервые до целенаправленного легирования додумались во второй половине 19-го века: в 1858 году француз Мюшетт придумал сталь для станочных резцов, в которую был добавлен марганец, углерод и вольфрам. А в массовое производство пошла сталь включениями углерода и марганца, придуманная в 1882 году англичанином Робертом Эбботом Гадфильдом.

Какие свойства приобретает сталь в результате легирования?

Каждый химический элемент, вводимый в сплав, меняет его. Имеют значение пропорции примесей. К тому же, один сплав обычно легируют не одним металлом-добавкой, а несколькими.

Легирование никелем

В стальных сплавах металл никель в качестве примеси способствует тому, чтобы в сплаве образовывался и сохранялся аустенит. Это повышает прочность сплава. Если к никелю добавлен хром и молибден, то никель становится еще более эффективным для термического упрочнения стали, повышения ее вязкости, а также усталостной прочности. Никелем легируют ферритные стали – они становятся более вязкими. Хромоникелевые аустенитные стали лучше сопротивляются явлению коррозии.

Легирование хромом

Хром – элемент, который, при добавлении, улучшает стойкость металлического сплава к явлениям окисления и коррозии, делает сталь более прочной даже при случаях нагрева до высоких температур, а также улучшает возможности высокоуглеродистого сплава к сопротивлению износу по фактору трения. В процессе легирования хромом образовываются карбиды хрома – благодаря им сталь становится тверже и прочнее: из нее можно изготавливать ножи и прочие колюще-режущие инструменты. Если же в стали при этом присутствуют также примеси олова, мышьяка, фосфора или сурьмы, то они сегрегируют к границам «зерен» сплава, что вызывает повышение отпускной хрупкости стального сплава.

Легирование молибденом

Молибден создает большее термическое упрочнение в процессе отпуска стали (после ее закалки). Стали с примесью молибдена при высоких температурах характеризуются меньшей ползучестью.

Также при включении молибдена, уменьшается зернистость сплава и сталь становится прочнее. Улучшается показатель стойкости к коррозионным процессам (в том числе, к точечной коррозии).

При сочетании металлов-добавок по технологии легирования получают хромоникельмолибденовые, хромистые и хромоникелевые сплавы, которые обладают оптимальными наборами параметров для определенных условий эксплуатации и способов обработки.

Предлагаем купить листовой прокат легированных сталей в Днепре у ТД ТАМ

Мы можем предложить две разновидности листового проката из легированной стали: инструментальную и конструкционную.

Отличия в том, что инструментальная сталь легированная (из которой действительно делают элементы различных инструментов) характеризуется большей твердостью и большей устойчивостью к механическим воздействиям (ударам, трению, деформации).

Конструкционная легированная сталь мягче, что облегчает вырезание из нее нужных элементов, но обладает большей усталостной прочностью.

Приобрести у нас прокат (оптом, в розницу, а также в формате регулярных поставок) вы можете, как находясь в Днепре, так и оформив заказ с транспортировкой металлопроката в любой город Украины.

Уточнения и подробности возможны по телефонам: 050 400-08-84; 098 181-69-58; 050 4000-581; 096 952-63-05.

Учебные материалы

Хром имеет кубическую объемноцентрированную ячейку с параметром 2,84 Å, близким к параметру α – железа (2,86 Å).

Все сплавы железа с хромом после кристаллизации имеют структуру α – твердого раствора. Хром сужает и дает закрытую область γ – твердых растворов (рисунок 46, б).

Предельное содержание хрома, при котором существует еще γ – твердый раствор, равно 13. С углеродом хром образует карбиды Cr7C3 и Cr23C6. Кроме этих карбидов существуют карбиды, в которых часть атомов хрома замещена атомами железа.

При медленном охлаждении сплавов из α – твердого раствора выделяется хрупкая немагнитная σ – фаза. Основой этой фазы является интерметаллид FeCr2. Хром, образуя соединения с железом и с углеродом, распределяется между твердым раствором и карбидами.

Хром повышает критические точки АС1 и АС3, что требует повышения температуры нагрева под закалку, отжиг и нормализацию, уменьшает критическую скорость охлаждения, способствует росту зерна при нагреве. Распределение хрома между карбидами и твердым раствором влияет на прокаливаемость. Если хром находится в твердом растворе, прокаливаемость стали увеличивается, если в карбидах – снижается.

Хром резко повышает коррозионную стойкость стали при достижении 12,5 %. Начиная с этой концентрации на поверхности стали образуется плотная защитная оксидная пленка Cr2O3.

Добавка хрома повышает твердость и прочность, не снижая пластичности стали. Увеличение хрома выше 1,0…1,5 % снижает ударную вязкость. Особенно резко хром повышает твердость и прочность мартенсита.

При содержании хрома 12…14 % теплопроводность стали в два раза меньше теплопроводности чистого железа, а электросопротивление возрастает в три раза.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Влияние хрома на структуру и свойства стали

Влияние хрома на структуру и свойства стали

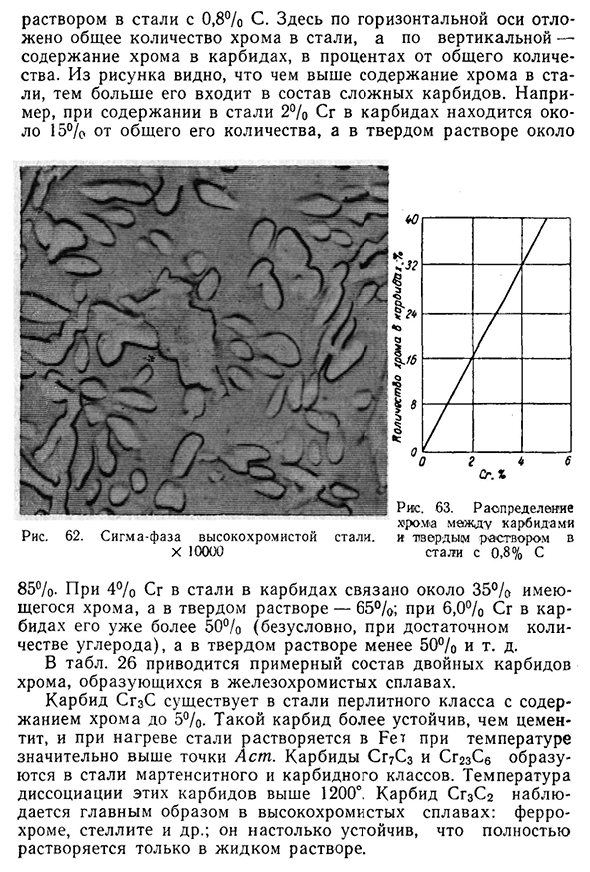

Однако чем больше содержание хрома, тем больше карбидов образуется хромом. На рисунке 63 показано распределение хрома между карбидом и твердым телом 1535 ′ ^ 1390 \ Семь 910 ′%1 Восемь& =-» (С) Двенадцать ’1′ Я Простите? _ 1510 ′ Икс м / 820 ′ Ноль шесть является Один —. Один б \ л * б ИГ ИУС это хорошая вещь. — \ \ В 70. В i860 ′ Y) / Сплав на основе Fe-Cr 135 Раствор 0,8% С стали. Здесь горизонтальная ось показывает общее

количество хрома в Стали, а вертикальная ось показывает содержание хрома в карбиде в процентах от общего количества. Людмила Фирмаль

Этот рисунок показывает, что чем больше содержание хрома в стали, тем сложнее она входит в состав карбидов. Например, при содержании 2% Cr стали около 15% ее общего объема составляет карбид, а в твердых растворах-около 2%. * Яв Установка. Диаграмма 62.Высокий хром х 10000 Сигма Вы также можете использовать его в качестве шаблона для вашего сайта. Cg X Диаграмма 63.Распределение hrosh между твердым раствором карбида и стали 0,8% C Если cr в 85% стали составляет 4%, то около 35%доступного хрома связывается с карбидами, а 65% — с твердым веществом solutions.

At 6.0% Cr в карбидах это уже более 50% (конечно, он содержит достаточное количество углерода), в твердых растворах менее 50% и т. д. В таблице. На рисунке показан примерный состав двойных карбидов хрома, образованных сплавом железо-хром. Карбиды Cr3C присутствуют в перлитных сталях с содержанием хрома до 5%.Такие карбиды более стабильны, чем цементит, и при нагревании они растворяются в Fe ^при гораздо более высокой температуре, чем точка Ast. Карбиды Cr7C3 и Cr2zC6 образуются из Мартенситных и карбидных сталей.

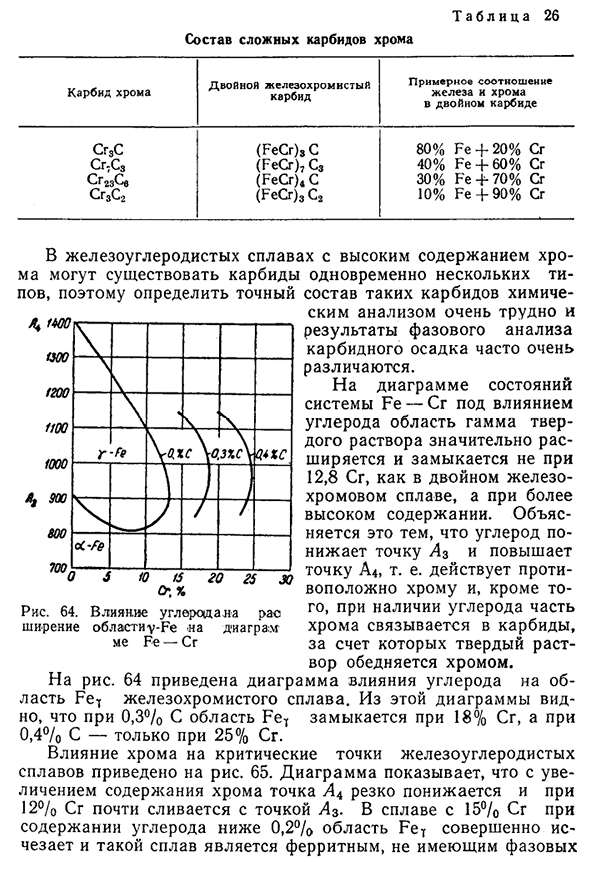

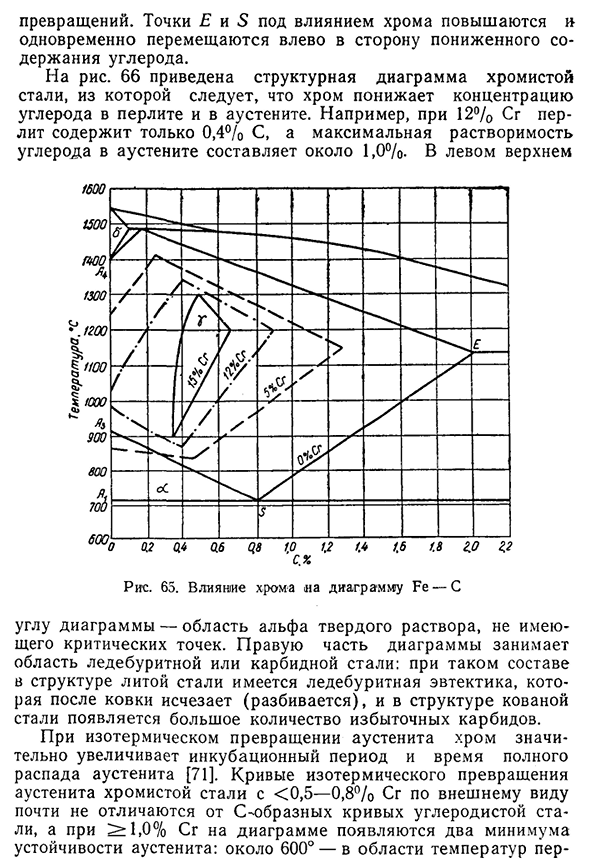

В диаграмме состояния системы Fe-Cr, под влиянием углерода, область гамма-твердого раствора значительно увеличивается, близкая с более высоким содержанием, а не 12,8 кг, как двойные железо-хромовые сплавы. Это объясняется тем, что углерод действует противоположно хрому, то есть увеличивает точку А4, понижая точку L3, и даже в присутствии углерода часть хрома связывается с карбидами. Хром был истощен. 図 фиг, это диаграмма влияния углерода на область FET железо-хромового сплава. Schematic схематическое изображение фиг. Из этого рисунка видно, что при 0.3% C область FeT закрывается на 18% Cg, а при 0.4% C она закрывается только на 25% Cg. Влияние хрома на критическую точку железоуглеродистого сплава показано на рисунке. 65.На рисунке показано, что при увеличении содержания хрома точка L4 резко уменьшается, при этом 12%

Cr почти сливается с точкой Az. Феррит, без фазы 700. Рисунок 64. Людмила Фирмаль

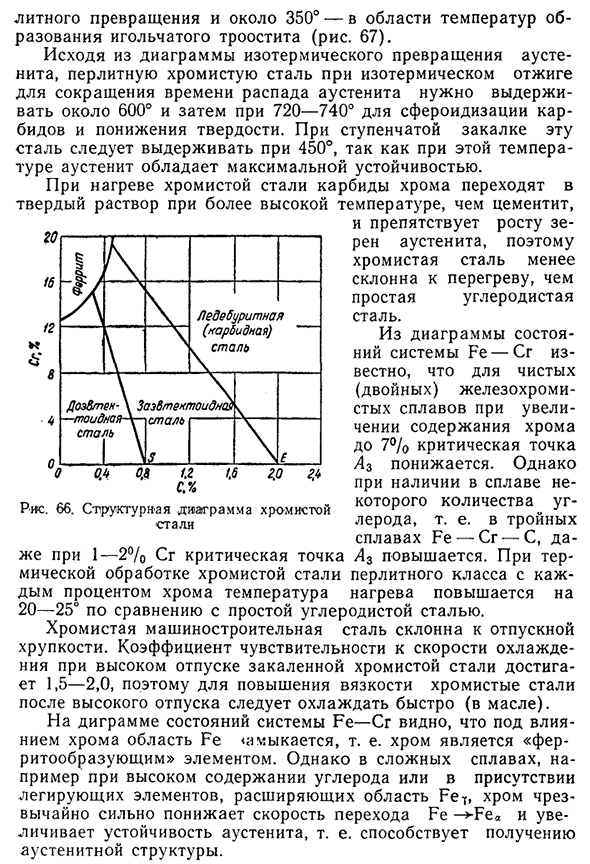

Правая сторона рисунка занята областью красного брикета или карбидной стали: в этом составе структура литой стали исчезает (ломается) после ковки, и в структуре кованой стали появляется большое количество избыточных карбидов. При изотермическом превращении аустенита хром значительно увеличивает инкубационный период и время полного разложения аустенита[71].

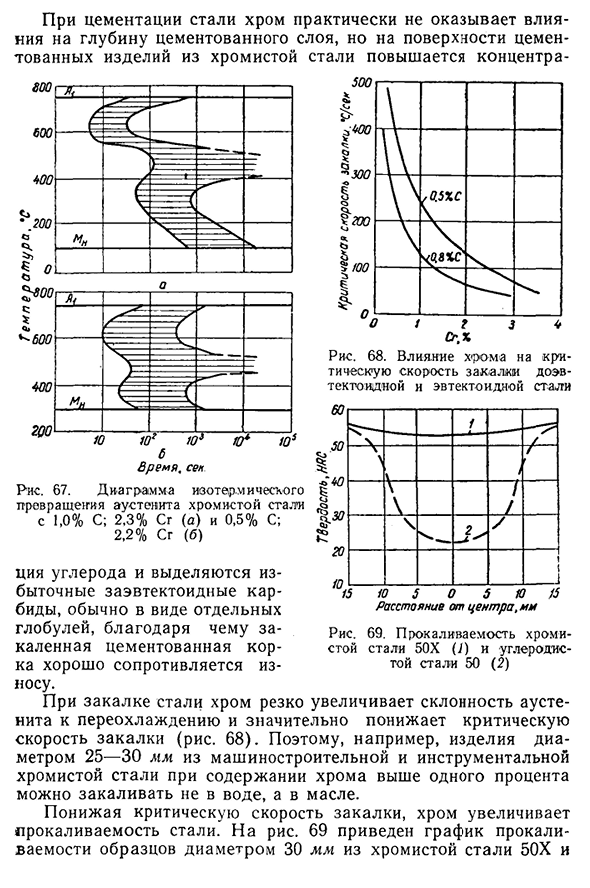

Кривая изотермического превращения аустенита хромистой стали, внешний вид которого составляет 1,0%Cg, на рисунке показаны 2 минимальных значения аустенитной стабильности: 138 градусов Цельсия в диапазоне температур около 600 градусов на хромистую сталь Сталь красного Брита (карбида) и Sautectoid/сталь В температурном диапазоне образования игольчатых ферм превращение твердых тел составляет приблизительно 350°(рис.67). Основываясь на диаграмме изотермического превращения аустенита, перлит хромистой стали во время изотермического отжига, чтобы уменьшить время разложения аустенита, чтобы сфероидизировать карбид, он должен поддерживаться на уровне около 600°, затем 720-740°, чтобы уменьшить твердость.

Поскольку аустенит обладает наибольшей стабильностью при этой температуре, то при ступенчатом упрочнении эту сталь следует поддерживать на уровне 450°. Когда хромистая сталь нагревается, карбид хрома входит в твердый раствор при температуре выше, чем цементит, который ингибирует рост зерен аустенита. Поэтому хромистая сталь менее подвержена перегреву, чем простая углеродистая сталь. Из диаграммы системы Fe-Cr известно, что в чистых (двойных) железохромистых сплавах с повышенным содержанием хрома 7% критическая точка A3 уменьшается. Однако наличие в сплаве определенного количества углерода, то есть тройного сплава Fe_Cr_C, увеличивает критическую точку Ar даже при 1-2°/ocrr.

При термической обработке хромистой стали класса перлита хромом в каждой пропорции температура нагрева повышается на 20-25°по сравнению с обычной углеродистой сталью. Хром-проектированная сталь клонит облегчить хрупкость. Коэффициент чувствительности к скорости охлаждения при высокотемпературном отпуске закаленной хромистой стали достигает 1,5-2,0, поэтому для увеличения вязкости хромистую сталь после высокотемпературного отпуска следует быстро охлаждать (в масле). Фазовая диаграмма системы Fe-Cr показывает, что область Fe замкнута под воздействием хрома.

То есть хром является «ферритообразующим» элементом. Однако, например, в присутствии сложных сплавов с высоким содержанием углерода или легирующих элементов, расширяющих область FeT, хром значительно снижает скорость перехода Fe- » — Fea и повышает стабильность аустенита. То есть она способствует приобретению аустенитной организации. 1.6 2.0 г, и Диаграмма 66.Чертеж структуры хромовой стали. Сплавы серии Fe-Cr 139 При цементировании стали хром практически не влияет на глубину цементного слоя, но на поверхности цементных изделий из хромистой стали концентрация увеличивается.

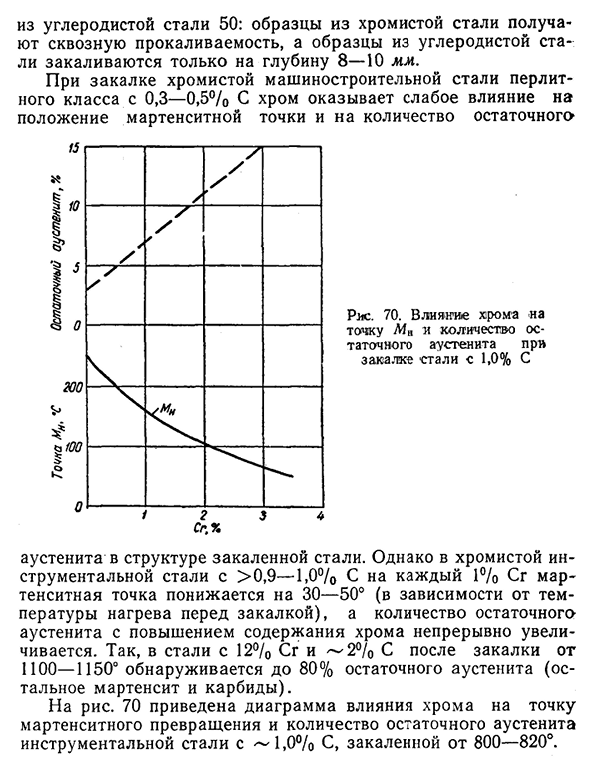

Так, например, в изделиях диаметром 25-30 мм из машиностроения и инструмента хромистую сталь с содержанием хрома более 1% можно закалить не водой, а маслом. Снижая критическую скорость закалки, хром повышает прокаливаемость стали. На рисунке 69 показан график образца baked™диаметром 50 мм, изготовленного из хромистой стали 30х. Ага. 15 10 S OS s / I расстояние от центра, мм 69. 50X (U) хромистая сталь и 50 (2) углеродистая сталь 140 закаливаемость хромистой стали Из углеродистой стали 50: образцы из хромистой стали получат сквозное упрочнение, образцы из углеродистой стали только затвердеют на глубину 8-10 мм.

При упрочнении хромированной конструкционной стали в перлитном классе 0,3-0,5% с хром оказывает слабое влияние на положение и остаточное количество точки мартенсита Пятнадцать с х х / Рисунок 70. Влияние хрома на количество точечного ми и остаточного аустенита при закалке стали при 1,0% С 200. Куо г Cg.% Аустенит в структуре закаленной стали. Однако в хромистых инструментальных сталях, где Cr больше 1% 0,9-1,0% C, точка мартенсита уменьшается на 30-50°(в зависимости от температуры нагрева перед закалкой), уменьшая количество удерживаемого аустенита.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Промышленное применение хрома для легирования сталей, чугунов и сплавов

| В статье рассматривается применение хрома в качестве легирующих элементов сталей, чугунов и сплавов различного назначения. |

Легирование хромом сталей

Легированными называются стали, содержащие, помимо С и других обычных примесей, добавки определенного количества легирующих металлов (Cr, Ni, Mo и др.), а также Mn и Si в дозировках 0,83…1,22 %.

Конструкционные легированные стали

маркируют при помощи цифр и буквенных аббревиатур (напр. 15Х, 10Г2СД, 20Х2Н4А и т.д.). Двузначное цифровое сочетание в начале марки отображает среднее содержание С в сотых долях %. Большой буквой русского алфавита обозначается название легирующего элемента, в частности: Б – (Nb), Н – (Ni), Ф – (V), В – (W), М – (Mo), Х – (Cr), Г – (Mn), П – (P), Ц – (Zr), Д – (Cu), Р –(B), Ч – редкозем, Е – (Se), С – (Si), Ю – (Al), К – (Co), Т – (Ti), А – (N) только в середине обозначения.

Цифровые значения после буквенной аббревиатуры указывает на процентное содержание легирующего элемента. Если же цифры отсутствуют, то это значит, что концентрация легирующего элемента – ≤ 1,5 %.

Основной объем легированных конструкционных сталей выплавляют в категории качественных (напр. 30ХГС).

Если в конце названия марки расположена буква «А», это значит, что данная сталь причисляется к категории высококачественных легированных сталей (напр. 30ХГСА).

Наличие буквы «А» в середине марки (напр. 16Г2АФ), говорит о том, что данная сталь была также подвергнута легированию азотом.

Буква «Ш» после черточки в конце названия марки свидетельствует о ее принадлежности к категории особовысококачественных легированных сталей (напр. 30ХГС-Ш, 30ХГСА-Ш).

Если конструкционная легированная сталь является литейной, в конце обозначения марки добавляется буква «Л» (напр. 15ГЛ, 40ХНЛ и т.д.).

Конструкционные легированные хромистые стали (0,6…1,6 % Cr), характеризуются повышенными пределами прочности, твердости и пластичности в сочетании с высокой хладостойкостью. Наличие хрома способствует также снижению относительного удлинения. Так, предел прочности обычной стали 40 составляет 580 МПа, текучести – 340 МПа, показатель относительного удлинения – 19 %. В хромистой же стали марки 40Х значения аналогичных показателей изменяются, соответственно, до 1000 МПа, 800 МПа и 13 %. Такие стали незаменимы в производстве валов, зубчатых колес, толкателей, червячных передач, метизов и другой промышленной продукции.

Конструкционные стали легированные хромом

Инструментальные стали, легированные Cr

В марках сталей данного назначения (напр. 9ХФ, 7X3, 3Х2В8Ф и др.) начальная цифра обозначает среднее содержание С в десятых долях %, при условии, что в стали его содержится 10 %).

Чугуны легированные хромом

Каждый из легирующих элементов обогащает чугун собственными специфическими свойствами.

Cr –– основной легирующий элемент – выполняет ферритообразующую и карбидообразующую функцию, обеспечивая, к тому же, высокие показатели износо-, коррозие- и термостойкости хромистых чугунов.

Придание чугунам износостойких характеристик обеспечивается благодаря наличию в их структуре карбидной упрочняющей фазы. Критерием определения степени износостойкости является обеспечиваемый карбидной фазой уровень твердости. Наивысшая износостойкость присуща чугунам, имеющим в своем составе карбиды (Cr, Fe, Mn)7С3, в два раза более твердые, чем карбиды цементитного типа. Минимальное количество содержащегося в чугуне Cr, необходимое для образования карбидов (Cr, Fe, Mn)7С3 при 3% содержании С, может колебаться в довольно широком диапазоне (11…28%).

В экономно легированных чугунах (до 2,5 % Mn и 1,5 % Ni) при 3% С содержание Cr, необходимое для получения 100 % карбидов (Cr, Fe, Mn)7С3, должно составлять >17 %.

Для того, чтобы придать высокую коррозионную стойкость чугуну, эксплуатируемому без дополнительной термообработки, требуется введение в его состав ≥ 22 % Cr при 3% содержания С.

Ni в составе чугуна, являясь аустенитообразующим элементом, способствует повышению характеристик вязкости, пластичности и устойчивости к коррозии.

Mn в составе легирующей композиции выполняет, главным образом, функцию стабилизирующего элемента и катализатора, делая процессы карбидообразования и аустенитизации более интенсивными и ровными.

Согласно ГОСТ 7769-82 наличие тех или иных специальных свойств чугуна и процентный состав химических элементов в легирующей композиции отображает маркировка. Так, например, ИЧХ4Г7Д – марка износостойкого чугуна, легированного 4% Cr, 7% Mn и до 1% Cu; ЖЧХ2,5 – марка жаростойкого чугуна, легированного 2,5% Cu; ЧХ32 – марка хромистого чугуна с содержанием до 32% Cr; ЧН19Х3Ш – марка чугуна никелевого жаропрочного, в составе которого наличествуют 19% Ni, 3% Cr с шаровидным графитом и т.д.

Легированные чугуны со специальными свойствами, в т.ч. хромистые, являются универсальным конструкционным материалом, применяемым во многих отраслях промышленности. Их широко используют при изготовлении работающих в условиях интенсивного коррозионного, абразивного и гидроабразивного износа машин и механизмов для добычи полезных ископаемых и обогащения руд, металлургии, энергетики, производства стройматериалов и строительной спецтехники, другого оборудования сходного назначения.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

k = n-1 – число степеней свободы,

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter