какое количество наружных колец содержится в подшипники кассетного типа с коническими роликами

3.8.3 Букса с подшипниками кассетного типа

Взамен цилиндрических роликовых подшипников в настоящее время в буксах грузовых и пассажирских вагонов внедряются кассетные подшипники. Такой буксовый узел имеет существенные преимущества перед обычным узлом. В их числе компактность конструкции, уменьшенная масса, возможность реализации скоростей движения более 200 км/ч, повышенная ремонтопригодность, увеличенная эксплуатационная надежность за счет резкого сокращения числа отказов по торцевому креплению, износам и разрушению сепараторов, повышенная гарантийная ответственность изготовителя (до 8—10 лет), сокращение не менее чем в 2 раза площади колесно-роликовых производственных участков и штата обслуживающего персонала.

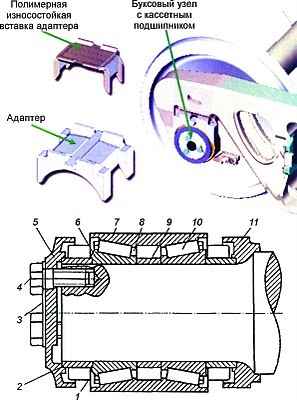

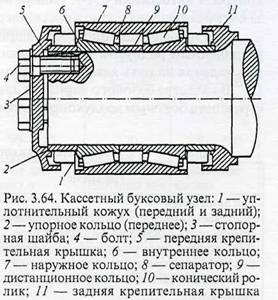

Отечественный буксовый узел кассетного типа для грузовых и пассажирских вагонов в габаритах 130 х 230 х 150 мм (130 — диаметр шейки оси, 230 — наружный диаметр, 150 — длина) показан на рис. 3.64.

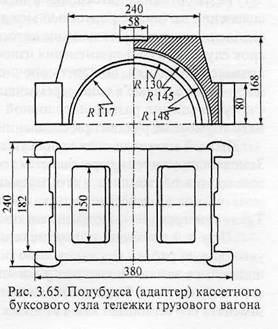

В качестве материала полубуксы использован алюминиевый сплав АМгб ГОСТ 4784-65, поскольку к этому времени был выполнен большой комплекс проектно-конструкторских и технологических работ по созданию алюминиевых корпусов букс грузовых вагонов, изготовлены опытно-промышленные их партии, проведены стендовые и длительные эксплуатационные испытания.

Наружная поверхность полубуксы в верхней ее части выполнена так же, как и в алюминиевых корпусах букс из прессованных труб ТФ-2, ТФ-5 и из штампованной заготовки. Потолок между опорными выступами в поперечном сечении имеет переменную толщину, уменьшающуюся от центральной вертикальной плоскости к опорным выступам.

Это обеспечивает оптимальную податливость верхней части и способствует более равномерному распределению нагрузки между роликами двухрядного конического подшипника, увеличивая его долговечность. Фактическая масса такой полубуксы составляет 12,7 кг. Одновременно был разработан адаптер (полубукса) из стальной литой заготовки (рис. 3.65), масса которого равна 32 кг.

Материал колес обеспечивает повышенную твердость после термообработки до 350— 380 НВ, позволяющую поднять в 1,5-2 раза износостойкость гребня колеса и в 1,5-2 раза снизить выщербинообразование.

При обточке колесной пары при всех видах ремонта не требуется демонтажа элементов торцевого крепления и буксового узла в целом, центр колесотокарного станка проходит через специальное отверстие в передней крышке узла в торец оси.

БУКСЫ С КАССЕТНЫМИ ПОДШИПНИКАМИ

В высокоскоростных поездах TGV (Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядными коническими роликовыми подшипниками.

Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

В отечественных тележках нового поколения для скоростей движения до 200 км/ч устанавливают буксовые узлы, показанные на рисунке.

Внешними отличительными признаками буксового узла с кассетными подшипниками являются:

Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

На ремонтных предприятиях ОАО «РЖД» при проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специальных сервисных центрах предприятий-изготовителей подшипников.

Кассетный буксовый узел (без копрпуса буксы)

Специалистами компании Вгепсо (США) и МГТС России разработан двухрядный конический роликовый подшипник для работы на железных дорогах России в пассажирских вагонах со скоростью движения до 200 км/ч и в грузовых с увеличенными осевыми нагрузками (до 27 тс/ось).

Кассетный буксовый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Для монтажа двух подшипников на колесную пару требуется 2 минуты.

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка.

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

Мифы и реалии кассет. История, техособености, доводы производителей — эксклюзивный инженерный разбор подшипниковой темы

Истина рождается в споре, и в публикации дискуссионных материалов не содержится никакого компромата. Мы готовы предоставить трибуну для других точек зрения.

В последнее время для продвижения «благих дел» распространение «достоверных» данных стало нормой. Фейковые новости кочуют из одной публикации в другую, при этом обрастая «бородой» вырванных из контекста цифр и различными домыслами. Не миновала сия участь и буксовые подшипники. Мы не считаем себя сверхспециалистами, знающими эту непростую тему, как свои пять пальцев. Поэтому предоставляем трибуну нашему читателю-инженеру, который может оперировать не кочующими из СМИ в СМИ техническими данными.

Фразу «рассмотрели перевод букс на кассеты», вбросили в печать как приказ к срочному директивному выполнению. Даже не подсчитав, сколько для этого потребуется подшипников.

«Объём выпускаемых цельнокатаных колёс на АО «ОМК» к 2020 году превысит один миллион штук. ОАО «ЕВРАЗ НТМК» увеличит производственные мощности до 615 тыс. единиц. Если посмотреть баланс по цельнокатаному колесу на 2020 год, то получится, что «Проммашкомплект» заявляет 200 тыс. единиц, Украина — 160 тыс., китайская квота составляет 200 тыс., но её не выберут, и китайские компании поставят предположительно около 90 тыс. штук». Итого только новых колёс под российские вагоны будет установлено более 2 млн шт. Если принять формулу «вместе с колесом меняем роликовый подшипник на кассету», то и кассет потребуется более 2 млн шт. в год. Ведь, как известно, на каждой колёсной паре два колеса и две буксы. Плюс на начальном этапе потребуется обеспечить кассетами всё депо.

Заводы могут освоить не более 500 тыс. кассет в год.

Причина такой спешки лежит на поверхности. В связи с падением спроса на инновационные вагоны корпорации по производству кассетных подшипников потеряли сверхприбыльные заказы. Наши «специалисты» лоббируют кассеты при любом удобном случае. Приводят бездоказательно в пример даже Китай. И при этом скрывают то, сколько стоит кассета в Поднебесной.

«На сегодняшний день стоимость комплекта кассетных подшипников на одну колёсную пару составляет около 56 тыс. руб.». То есть нам «впаривают» по 28 тыс. руб. за штуку — в пять раз дороже, чем китайцам.

Вот уже и Минпромторг обсуждает с заводами специальные инвестконтракты на кассетные подшипники.

Кассеты рекламируют как инновационное чудо. Они якобы увеличивают ресурс колёс, повышают энергоэффективность дороги, способны воспринимать более высокие радиальные и осевые нагрузки, значительно снижают количество отцепок в ТОР, могут эксплуатироваться в различных климатических зонах и так далее.

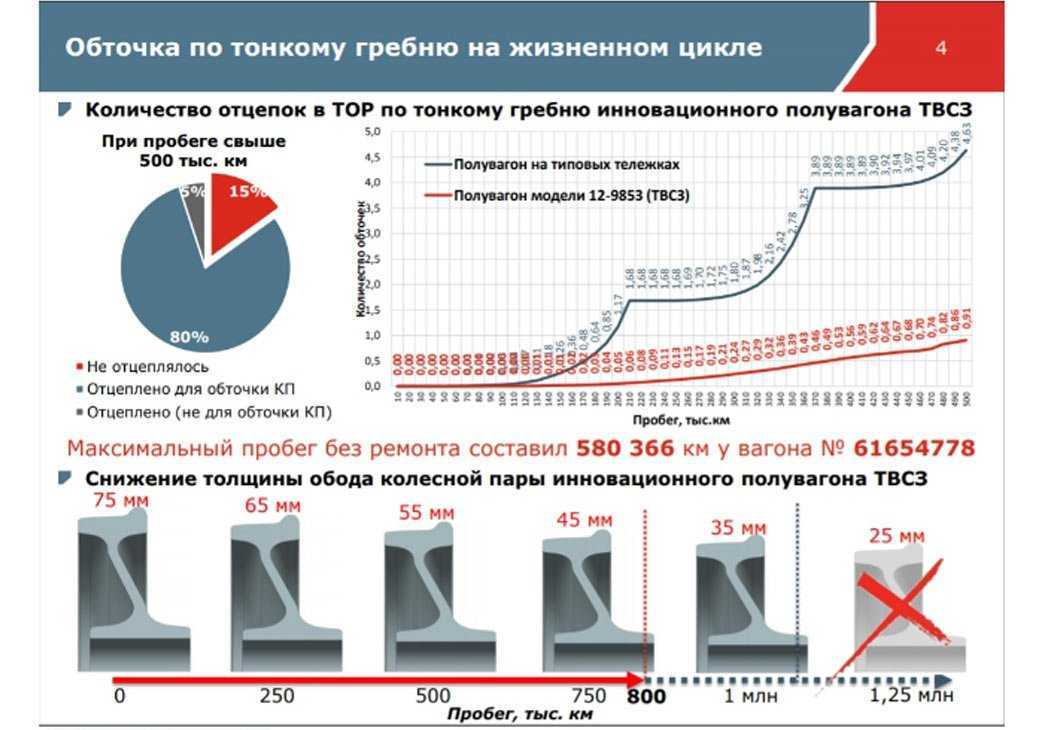

Попробуем со всем этим похвальством разобраться с технической точки зрения. И начнём с самой актуальной — повышение ресурса колёс и рельсов. Ларчик этого чуда открывается довольно просто: нам подсовывают вполне достоверные данные нескольких вагонов.

Действительно, 300 тыс. км между переточками имеет место. Но заслуга в этом не кассетных подшипников и не инновационных тележек, как утверждают вагоностроители, а профиля ободьев колёс. Колёса на подконтрольных вагонах обточили конформным «инновационным» профилем, подобным тому, каким обтачивают колёса «Сапсанов». Тайной поделилась одна девушка, мечтающая стать учёным. Получив фантастический пробег и купив вагоноремонтную компанию, «специалисты» теперь вряд ли остановятся. Скоро мы получим много таких клонов. А ведь мы уже проходили подобный ажиотаж в начале девяностых. Увы, жизнь ничему не учит. «Инновационные» профили показывают фантастические результаты только тогда, когда их мало на дороге, когда они «исключительные».

Пример из жизненной ситуации: когда все медленно тянутся в пробке, «исключительные» объезжают её по «бровке», «встречке» и «выделенке», и получают фантастический выигрыш во времени, что получают законопослушные — понятно без пояснений. А что будет, когда все станут «исключительными»? Улыбка пробежала по лицу.

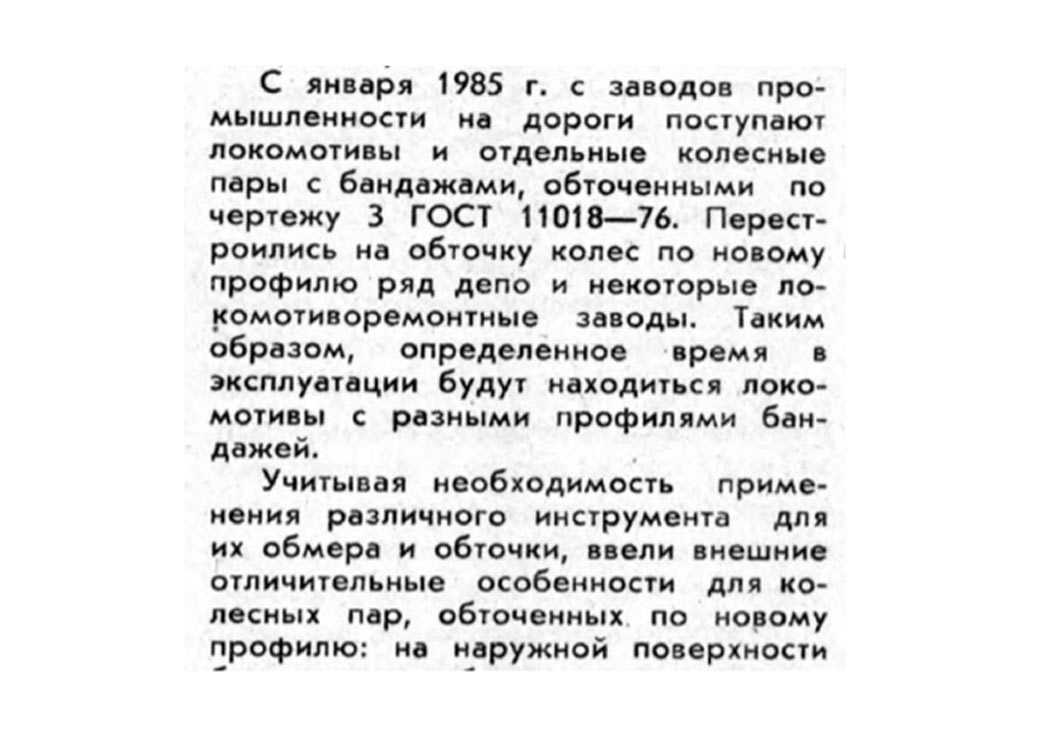

На «Российских железных дорогах» после 1985 года сложилась уникальная ситуация. У нас разрешили применять любой тип профиля для обточки колёс. (Электрическая и тепловозная тяга 11, 1985 г.)

Сейчас колёса обтачивают под классический двухточечный профиль, под конформный и под одноточечный. При этом в паспорте на колёсную пару не фиксируют, под какой профиль обточено колесо. Не ведут статистику, сколько и каким профилем обточено колёс. Не анализируют, как разные профили влияют на систему. Мы потребляем уже треть колёс мирового рынка, перевозя только пятую часть грузов.

А регулятор этого не замечает.

Второе измышление — кассеты повышают энергоэффективность. Почему тогда энергоэффективность «западных» дорог, которые ходят на кассетах, намного хуже, чем у нас?

«По данным Международного союза железных дорог (МСЖД), в России на перевозку тонны груза на километр тратится менее 85 кДж энергии, в то время как в Китае — 121 кДж, в Европе в среднем 169 кДж, а в США — 196 кДж. Гораздо эффективнее многих развитых стран РЖД и в пассажирском секторе. Чтобы перевезти одного пассажира на километр, в Европе тратят 354 кДж, в Америке — 989 кДж, а в России — 232 кДж.». (Гудок.Ру, 04.02.2019 г.)

Статистика показывает, что 75% отцепок происходит после неграмотного ремонта.

В любом техническом справочнике есть пункт по трению в подшипниках. И конические в них обычно на последнем месте, а наименьшее сопротивление как раз у цилиндрических.

Третье — выдерживают повышенные нагрузки. И тут лоббисты лукавят, сравнивая разные по габаритам подшипники. Любой специалист, разбирающийся в сопромате, подтвердит, что в заданном габарите сопротивление нагрузкам можно повысить только увеличением количества тел качения и (или) лучшим качеством металла. В конических увеличить количество роликов больше, чем в цилиндрических, не получится.

Четвёртый довод — снижают отцепки. Статистика показывает, что 75% отцепок происходит после неграмотного ремонта. Подшлифовка торцов роликов и бортов колец запрещена уже гостом (ГОСТ 18572-2014). Посмотрим, сколько отцепок будет у отремонтированных кассет. Заводы за 60% цены от нового кассетного подшипника предлагают мойку, полировку и замену уплотнений. Госта на кассеты нет.

Теоретически, если буксовый узел сертифицирован, отцепок в межремонтный период быть не должно. Если отцепки есть, значит, что-то не доработано или сертификат куплен.

Эра стандартных цилиндрических подшипников для букс закончилась.

И ещё несколько моментов, про которые умалчивают производители. Предлагаемые кассеты вовсе не кассеты. При замене на подшипник другого производителя вместе с подшипником заменяется вся инфраструктура (адаптер, лабиринтное кольцо, тарельчатая шайба). Почему до сих пор не принят стандарт на габарит кассет? И для чего предлагают устанавливать кассету в корпус буксы?

С инновационным кассетным чудом немного разобрались, теперь перейдём к подшипникам с цилиндрическими роликами.

Почему количество отказов буксовых узлов на цилиндрических растёт? Основная проблема состоит в том, что в связи с изменениями в системе колесо-рельс, из-за использования «исключительных» профилей на локомотивах, осевая нагрузка на буксы вагонов увеличилась. Хотя в справочниках и пишут, что подшипник с цилиндрическими роликами может выдерживать незначительные осевые нагрузки, он не может с ними постоянно работать. Эра стандартных цилиндрических подшипников для букс закончилась.

Но что делать, если цилиндрические не выдерживают возросшие осевые нагрузки, а конические чрезвычайно затратны, имеют значительное сопротивление и их конструкции не исключают аварийных ситуаций? Возможно ли спроектировать буксовый подшипник без трения скольжения?

Технически такой вариант есть.

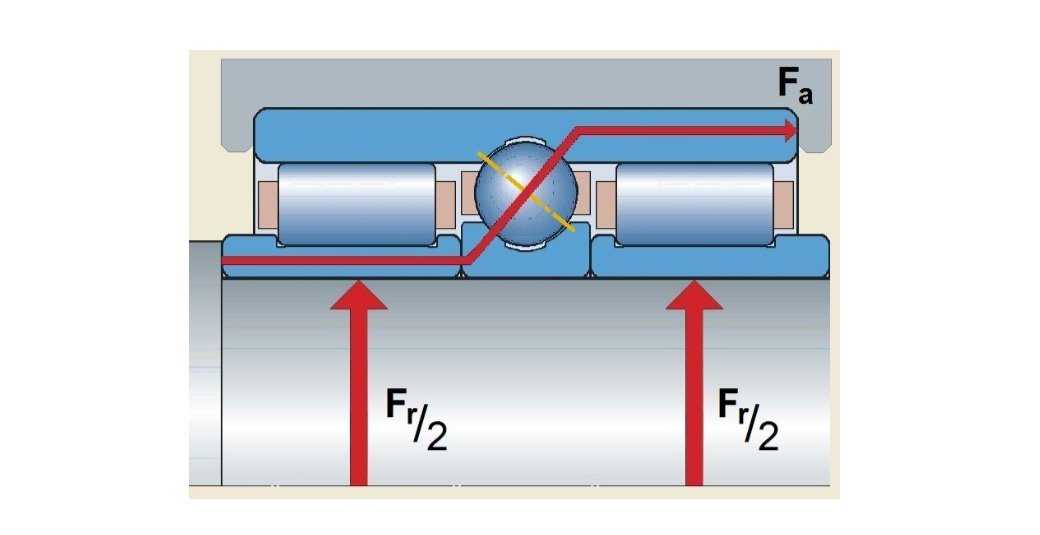

Если нагрузку, воздействующую на буксовый узел, разделить на радиальную и осевую и направить их к разным элементам качения, которые её воспринимают наилучшим образом, то трения скольжения под нагрузкой в подшипнике не будет (рис. 1).

Конструкция исключает нагрев и перекос роликов. Позволяет увеличить количество тел качения и снизить количество смазки. Исключает механические повреждения. Межремонтный ресурс комбинированных подшипников на стандартных роликах составит не 3, и даже не 8, а 25 лет эксплуатации. Можно поставить подшипник на полный срок эксплуатации вагона. Это подтверждается 47-летней (с 1963 по 2010 год) эксплуатацией подобного комбинированного подшипника в вагонах скоростного поезда «Аврора». Буксы высокоскоростных экспрессов «Токайдо» производства Японии также содержат радиальный шариковый подшипник.

Увидим ли мы «свет в конце тоннеля»?

инженер Игорь Пухов для vgudok.com

СПРАВКА. Почему кассетные не внедрили у нас ещё 50 лет назад? Всех устраивал дешёвый в производстве цилиндрический подшипник. Буксы, как и колёса, ходили по 16 лет. Проблем больших не было. Переходить на кассеты, которые сложны в производстве и ремонте и имеют в 2–2,5 раза большее сопротивление качению, тогда отказались. Первые конические грелись даже больше, чем буксы скольжения. Проблема нагрева и на современных импортных никуда не делась. Правда, для них «специалисты» сделали исключение и увеличили планку допустимого нагрева на 20°С — до 80°С превышения температуры окружающей среды.

Нагрев — это результат трения скольжения. Кассетные за 8 лет «незаметно» дополнительно съедают энергии по стоимости, эквивалентной стоимости кассеты. По сути, нам предлагают за кассеты заплатить дважды.

Но что может скользить в подшипнике качения?

Во-первых, в конических торцы роликов всегда прижаты с небольшим усилием к борту кольца. Для скептиков: попробуйте сделать конический подшипник без бортов для роликов.

Во-вторых, специальная смазка, необходимая для постоянного смазывания торцов, препятствует свободному качению роликов.

В-третьих, ролики при трении о борта стремятся развернуться и трутся противоположным концом о сепаратор. Надиры «ёлочка» и натёртость — наглядный результат.

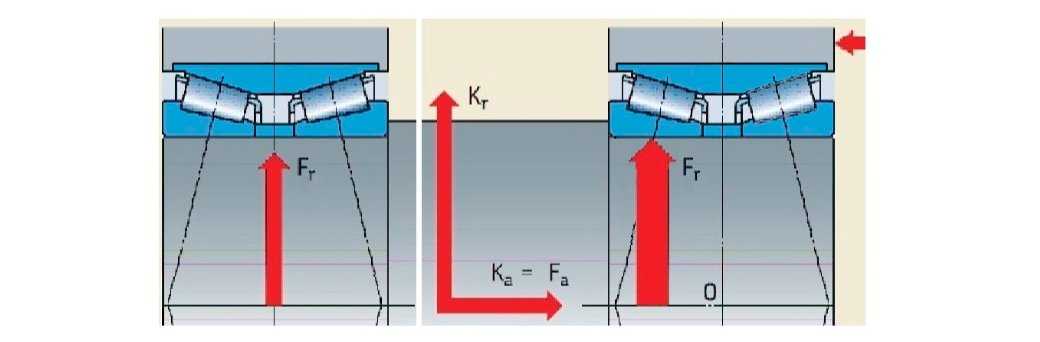

В-четвёртых, в кривых вся нагрузка буксового узла ложится на один ряд роликов (рис.2). При этом осевая нагрузка трансформируется в радиальную с кратным увеличением (работает закон клина). Трёхкратная перегрузка роликов тоже значительно влияет на нагрев.

P. S. Реакция читателей не заставила себя долго ждать:

«Очень много неточностей.

ВМЗ не произведёт в 2020 году даже 950 тыс. подшипников, так же как и НТМК не больше 525 тыс., Казахстан – это загадка. Может выстрелить, а может. Украина поставляет до 100 тыс. на рынок РФ, Китай в пределах не то что квоты, а максимум 100 тыс. Но это всё разбивается о надвигающийся профицит колёс в 2020-2022 гг., падение вагоностроения, перевозок угля и прочие факторы.

ЕПК не заинтересованное лицо в продвижении «кассеты». Они и так владеют рынком. Интересанта надо искать у прямого конкурента ЕПК. И многое что ещё. »

P. P. S. «Действительно, 300 тыс. км между переточками имеет место. Но заслуга в этом не кассетных подшипников и не инновационных тележек, как утверждают вагоностроители, а профиля ободьев колёс. Колёса на подконтрольных вагонах обточили конформным «инновационным» профилем, подобным тому, каким обтачивают колёса «Сапсанов».

ОТ АВТОРА. Реакция НП «ОПЖТ» вполне объяснима. «Каша заварилась» с Комитета, принадлежащего ОПЖТ. Но всё началось гораздо раньше, когда их руководитель был вице-президентом (Главным инженером) ОАО «РЖД». Он вёл переговоры о постройке заводов по сборке кассетных подшипников. Внимание на руки. Интересно как «специалисты» объяснили завышение стоимость кассетных подшипников в 5 раз? Когда на «кону» такие «бабки» другие варианты «специалисты» не допустят. Обычно руководитель НП «ОПЖТ» после публикации моих статей предлагает снять главного редактора.

Конструкция буксовых узлов с коническими подшипниками

В высокоскоростных поездахTGV(Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядным и коническими роликовыми подшипниками. Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

Лабиринтное уплотнение буксы обеспечивается кожухами совместно с кольцами, которые устанавливаются в кольцевые канавки внутренних передней и задней крышек.

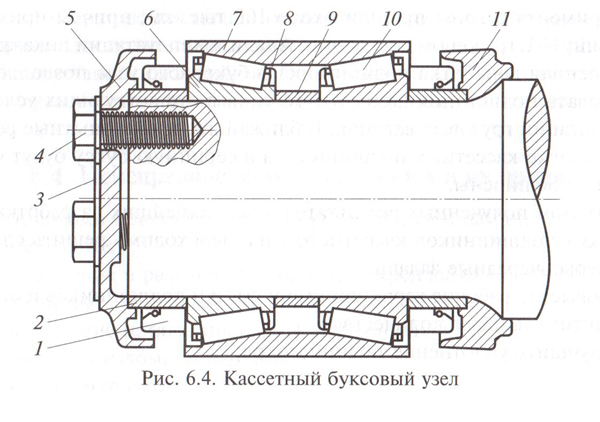

Кассетный буксовый узел (рис. 6.4) представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Буксовый узел состоит из двухрядного подшипника, включающего два ряда внутренних колец 6, двух комплектов конических

роликов 10. двух сепараторов 8 и единого наружного кольца 7. выполняющего роль корпуса буксы.

Положение подшипника на шейке оси фиксируется передней 5 и задней 11 крепительными крышками, а также тремя упорными кольцами (передним 2, средним дистанционным 9 и задним). Задняя 11 крепительная крышка затягивается болтами 4, которые фиксируются от самопроизвольного отворачивания стопорной шайбой 3. Герметизация подшипника от проникновения пыли и влаги обеспечивается уплотнительными кожухами 1 (передним и задним) с упругими сальниками.

В процессе эксплуатации буксового узла с подшипниками кассетного типа были обнаружены некоторые конструктивные недостатки. Так, смазка потеряла свои рабочие свойства из-за проникновения воды в подшипник через уплотнения при наличии гарантированного зазора плавания при установке в серийный корпус буксы и возможности скапливания воды в замкнутом объеме камеры. Результатом этого стало заклинивание подшипника.

Специалисты ВПЗ. ОАО «ВНИИЖТ» и ФГУП ПО « Урал вагонзавод» доработали конструкцию уплотнения буксовых узлов. В блок подшипников был внесен ряд изменений. Пятьдесят вагонов с модернизированными буксовыми узлами продолжили опытную эксплуатацию на Северной дороге (участок Воркута—Череповец). Температура нагрева букс при эксплуатации не превысила 30 °С, хотя нормируемая допускает 60 °С.

Главное в проводимых испытаниях — получить опыт эксплуатации кассетных подшипников (нагрев букс, работа системы диагностирования и контроля, обслуживание буксовых узлов осмотрщиками вагонов). Особенно важны сведения о работе в зимних условиях. В ходе эксперимента вагоны прошли около 100 тыс. км. причем примерно половину — в груженом состоянии. Анализ эксплуатации показал, что проведенная доработка подшипника и буксового узла позволяет использовать подшипники кассетного типа в существующих условиях эксплуатации грузовых вагонов. В ближайшее время опытные работы по установке кассетных подшипников в серийную буксу будут существенно расширены.

С учетом полученных результатов при дальнейших разработках конических подшипников кассетного типа необходимо решить следующие первоочередные задачи:

Наряду с коническими подшипниками кассетного типа разрабатываются и цилиндрические кассетные подшипники. Более чем 45-летний отечественный опыт эксплуатации цилиндрических роликовых подшипников, прежде всего в буксах грузовых вагонов, показал хорошие эксплуатационные качества подшипников этого типа. Главные преимущества такой конструкции — более низкая температура нагрева (на 30—40 %) и повышенная долговечность (как минимум, в 1,3 раза).

Более низкая температура нагрева цилиндрических подшипников объясняется существенно меньшим коэффициентом трения, а, следовательно, и моментом трения. При равных прочих условиях энергозатраты на работу цилиндрического подшипника значительно меньше, что является неоспоримым преимуществом.

Перед разработчиками и изготовителями подшипников поставлены следующие задачи:

В АО «Саратовский подшипниковый завод» ведутся работы над цилиндрическим подшипником кассетного типа габарита TBU 130 х 250 х 160 для установки в серийный буксовый узел. Сегодня уже изготовлены первые опытные образцы и начаты стендовые испытания подшипников.

Кассетные подшипники для эффективного использования подвижного состава

Как решить проблему буксовых узлов

Перспективное развитие железнодорожного транспорта, решение задач по повышению пропускной и провозной способности, снижение эксплуатационных затрат, а также более эффективное использование подвижного состава, повышение его надежности невозможно без усовершенствования конструкции грузовых вагонов, внедрения новых перспективных узлов и деталей.

Мировой опыт применения кассетных подшипников показывает, что вопрос перехода на их использование носит стратегический характер и безусловно является одним из приоритетных направлений развития железнодорожного транспорта.

С 1966 года Ассоциация Североамериканских железных дорог (далее – ААР) обязывает устанавливать кассетные подшипники на все новые «100-тонные вагоны» (нагрузка 30 тонн на ось). С 1968 года ААР обязывает устанавливать кассетные подшипники на все новые вагоны, с 1976 года реализуется лозунг «отсутствие смазки в эксплуатации», с 1978 года более 70% парка грузовых вагонов переведено на кассетные подшипники, что в совокупности привело к уменьшению отказов по подшипникам в 25 раз по сравнению с уровнем 1955 года. С 1992 года ААР увеличивает разрешенную нагрузку для «100-тонных вагонов» до 32,5 тонн на ось.

В целях снижения эксплуатационных затраты за счет увеличения интервалов техобслуживания, упрощения операций техобслуживания, улучшения рабочих характеристик и повышения уровня безопасности на Европейских железных дорогах применяются подшипники кассетного типа. Благодаря использованию стандартной системы крепежа кассетные подшипники также устанавливаться на существующих колесных тележках предыдущих модификаций.

Оценив преимущества кассетных подшипников Китайские железные дороги перешли на их использование в рекордно короткие сроки, которые составили 3 года. Такое обстоятельство в свою очередь позволят повысить скорость перемещения грузов по национальным железным дорогам с 80-100 км/ч до 160 км/ч.

В настоящее время парк грузовых вагонов Российской Федерации, оборудованных подшипниками кассетного типа, составляет 12% от общего количества грузовых вагонов.

При этом анализ эксплуатации грузовых вагонов, оборудованных роликовыми подшипниками, по данным ОАО «РЖД», показывает, что только за 2018 год отцепки грузовых вагонов в текущий ремонт по неисправности буксовых узлов, оборудованных роликовыми подшипниками, составили 35 отцепок на 1 тыс. приведенных вагонов в парке. В тоже время отцепки грузовых вагонов с буксовыми узлами кассетного типа составили 7 отцепок на 1 тыс. приведенных вагонов, т.е. в 5 раз меньше по сравнению с роликовыми подшипниками.

Это свидетельствует о высокой надежности в эксплуатации кассетных подшипников.

Кроме этого нельзя не отметить, что жизненный цикл колесной пары, оборудованной роликовыми подшипниками (на основании статистических данных на полувагоны модели 12-132), составляет 6 лет. При этом на полувагоны, оборудованные кассетными подшипниками, жизненный цикл колесной пары составляет от 11 до 20 лет.

Эффективность эксплуатации вагонов, оборудованных подшипниками кассетного типа отмечают практически все участники перевозочного процесса. Так, по словам заместителя генерального директора – главного инженера АО «ПГК» С.Е. Гончарова в интервью газете «Евразия вести» еще в мае 2017 года отмечено, что кассетные подшипники SKF, устанавливаемые на полувагонах моделей 12-196-01 и 12-196-02, отличаются от обычных роликовых подшипников компактностью, возможностью реализации больших скоростей движения и восприятием повышенных ударных нагрузок, а также увеличенной эксплуатационной надежностью и гарантийным сроком до 8 лет. В плане снижения затрат внедрение кассетных подшипников дает операторам подвижного состава определенную выгоду. Если кассетный подшипник, в соответствии с гарантиями производителя, обеспечивает безотказную работу в течении восьми лет эксплуатации или 800 тыс. километров пробега, то, соответственно, расходы на ремонт вагона, оборудованного таким узлом за этот период, будут значительно ниже, чем на вагон, оборудованный цилиндрическими подшипниками. Эта экономия уравновешивается высокой стоимостью кассетных подшипников, требующих обновления через каждые восемь лет. Общий экономический эффект можно будет оценить в долгосрочной перспективе.

По прогнозным данным, перевод парка грузовых вагонов на подшипники кассетного типа позволит:

— в 4 раза снизить отказы буксовых узлов в эксплуатации;

— в 5 раз снизить отцепки вагонов в текущий ремонт из-за неисправностей буксового узла;

— в 4 раза снизить удельные потери в перевозочном процессе;

— снизить затраты на обслуживание и содержание вагона и подшипников, в том числе за счет увеличения жизненного цикла колесной пары до 20 лет;

— обеспечить возможность увеличения протяженности гарантийных участков безопасного проследования поездов по инфраструктуре за счет исключения технического обслуживания вагонов в пути следования;

— ускорить оборот вагона от погрузки до следующей погрузки.

При нынешних темпах производства вагонов на кассетных подшипниках, без принятия решения об обязательной установке подшипников кассетного типа после выполнения капитального ремонта на колесные пары, сформированные с использованием новых колес, для «естественного» обновления парка потребуется не менее 40 лет. При условии принятия указанного решения перевод парка грузовых вагонов на подшипники кассетного типа составит 8-10 лет.

Сегодня в России имеются производственные мощности для ежегодного выпуска не менее 500 тыс. буксовых подшипников кассетного типа производства компаний Бренко, SKF и Тимкен.

Необходимо также отметить, что все производители кассетных подшипников нацелены на долгосрочное развитие своих мощностей на территории России, для чего все они работают в направлении максимальной локализации (Бренко, SKF – 85%, Тимкен – 25%), в том числе закупки комплектующих у российских поставщиков. Производители кассеты внедряют новые технологии, направленные на снижение стоимости жизненного цикла, увеличение межремонтных интервалов изделий и их прогнозирование, например, за счет применения более совершенной термообработки и смазочных материалов, раннего предупреждения выхода подшипников из строя и других мероприятий. Компанией ООО «Интесмо», совместным предприятием ОАО «РЖД» и ООО «ЛЛК Интернешнл», разработана смазка для применения в подшипниках кассетного типа «Лукойл полифлекс RW 180 LC», которая в перспективе должна полностью заменить использование смазочных материалов иностранного производства. На сегодняшний день, производителями кассетных подшипников получены образцы смазок отечественного производства для проведения лабораторных и стендовых испытаний. Применение таких смазочных материалов после проведения всех необходимых тестов возможно уже через 1,5-2 года.

По информации производителей кассетных подшипников имеется потенциальная возможность расширения суммарных производственных мощностей – до 1 000 000 штук в год в течение 1,5-2 лет с локализацией производства до уровня 90-95%.

Немаловажным вопросом является вопрос обслуживания и ремонта колесных пар, оборудованных подшипниками кассетного типа.

На сегодняшний день обслуживание и ремонт колесных пар организован на базе более 100 вагоноремонтных предприятий на сети железных дорог «пространства 1520 мм».

Производителями подшипников организовано 2 лицензированных сервисных центра и несколько филиалов по приемке в ремонт, выдаче новых и отремонтированных подшипников. По предварительным оценкам компании готовы организовать от 18 до 24 сервисных центров на территории Российской Федерации в период до 2022 года.

В Федеральном агентстве железнодорожного транспорта 3 сентября т.г. прошло заседание технического совета по вопросу «О применении кассетных подшипников на грузовых вагонах» с участием производителей кассетных подшипников, ОАО «РЖД», научных организаций, вагоностроителей, вагоноремонтных предприятий и операторов подвижного состава.

С учетом состоявшегося обсуждения всеми участниками научно-технического совета безусловно поддержана необходимость перевода парка грузовых вагонов на использование подшипников кассетного типа как при новом вагоностроении, так и при ремонте эксплуатируемых вагонов на период до 2027 года, а также готовность к осуществлению процесса такого перевода. Также поддержана необходимость внесения изменений, соответствующими разработчиками, в конструкторскую и эксплуатационную документацию при применении кассетных подшипников в существующие конструкции ходовых частей грузовых вагонов. В свою очередь производителям кассетных подшипников было рекомендовано принять меры по обеспечению 100% локализации производства указанной продукции на территории Российской Федерации.

Для решения задачи по переходу на подшипники кассетного типа предлагается с 1 января 2021 года после выполнения капитального ремонта на колесные пары, сформированные с использованием новых колес, в обязательном порядке монтировать подшипники кассетного типа. Данная мера предполагается к распространению на территории Российской Федерации.

Реализации указанного предложения возможна путем внесения изменений в «Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм» РД ВНИИЖТ 27.05.01-2017, утвержденный Советом по железнодорожному транспорту государств-участников Содружества (протокол от 16-17 октября 2012 г. № 57).

В настоящее время АО «ВНИИЖТ» подготовлено соответствующее Извещение об изменении указанного документа, которое вынесено на рассмотрение шестьдесят восьмого заседания Комиссии вагонного хозяйства 10-12 сентября 2019 г. для его согласования и последующего утверждения на Совете по железнодорожному транспорту государств-участников Содружества.

Учитывая, что по результатам внесения изменений в ТУ ВНИИПП.048-1-00 «Подшипники качения для железнодорожного подвижного состава. Подшипники шариковые, роликовые цилиндрические и сферические. Технические условия часть 1» подраздел 3.11 «Назначенный срок службы» аннулирован в связи с чем, срок службы цилиндрических подшипников сократился до 3 лет, на Комиссию вагонного хозяйства вынесен вопрос об обязательном применении роликовых цилиндрических подшипников нового изготовления в буксовом узле колесной пары, прошедшей капитальный ремонт при ее подкатке под грузовой вагон при капитальном ремонте с 01.01.2020. В перспективе их применение будет распространено на все виды колесных пар.

Принимая во внимание данное обстоятельство, а также учитывая преимущества кассетных подшипников перед роликовыми, вопрос перевода парка грузовых вагонов на подшипники кассетного типа должен оставаться в поле зрения государства как один из ключевых в части развития железнодорожного транспорта.