какое делительное приспособление является вспомогательным

Вспомогательные приспособления и устройства

Технологическая оснастка.

Технологическая оснастка – это средства оснащения технологического оборудования, используемые при механической обработке, сборке и контроле.

Основную группу технологической оснастки механосборочного производства составляют приспособления, подразделяемые по целевому назначению, степени специализации и уровню автоматизации.

По целевому назначению все приспособления можно подразделить на следующие группы:

§ Станочные приспособления для установки и закрепления обрабатываемых заготовок. К ним относятся приспособления сверлильные, фрезерные, токарные, расточные и др.(различают по группам станков);

§ Станочные приспособления для установки и закрепления рабочего инструмента. К ним относятся патроны для инструмента, сверлильные и фрезерные головки, инструментальные державки и др. устройства. Эти приспособления называются вспомогательным инструментом;

§ Сборочные приспособления, т.е. используемые для соединения деталей в изделиях. Они обеспечивают крепление базовых деталей собираемого изделия, правильную установку соединяемых элементов;

§ Контрольные приспособления, применяемые для проверки заготовок при промежуточном и окончательном контроле деталей, а также при сборке машин (микроскоп, длинномер, центра);

§ Транспортные приспособления применяются для захвата, перемещения и перевертывания заготовок, деталей и собираемых изделий.

По степени специализации приспособления подразделяются:

Универсальные приспособления предназначены для обработки разнообразных деталей. Такие приспособления применяют в единичном и мелкосерийном производствах. К числу универсальных приспособлений для закрепления обрабатываемых заготовок относятся: машинные тиски, самоцентрирующие патроны, самоцентрирующие тиски, делительные головки, круглые поворотные столы, а также различного рода домкраты, прихваты и т. п.

Переналаживаемые (обратимые) приспособления рекомендуется для мелкосерийного и серийного производств, особенно эффективны при групповой обработке заготовок. Прогрессивная оснастка многократного применения, предусматривает разделение элементов приспособлений на два основных вида: базовые и сменные. Базовые элементы — многократно используемая часть приспособления, и сменные установочные и зажимные элементы-наладки.

Требования к приспособлениям

Существует три основных требования к приспособлениям.

1. Конструкция приспособления должна отвечать своему назначению и обеспечивать высокую производительность труда.

2. Приспособление должно обеспечивать заданную точность размеров на операции. Поэтому для каждого конкретного приспособления рассчитывают ожидаемую точность обработки (или погрешность обработки).

3. Конструкция приспособлений должна быть удобной в эксплуатации, безопасной в работе и иметь минимум съемных деталей, которые могут легко потеряться.

Вспомогательные приспособления и устройства

· Делительные устройства с дисками и фиксаторами. С помощью поворотных, делительных и подъемных устройств, применяемых в многопозиционных приспособлениях, обрабатываемой заготовке придаются различные положения относительно станка.

Делительные устройства состоят из дисков, закрепляемых на поворотных частях приспособлений, и фиксаторов. Наиболее просты в изготовлении, но наименее точны в работе шариковые фиксаторы. Они не воспринимают крутящих моментов при обработке. Фиксаторы кнопочного типа с цилиндрическими пальцами (выполняются по ГОСТ 13160— 67) могут воспринимать крутящие моменты от сил резания. Наиболее точными являются фиксаторы с коническими пальцами реечного типа (регламентируются ГОСТ 13162—67). Для повышения износостойкости стальные втулки (ГОСТ 12214—66, ГОСТ 12215—66) фиксаторов выполняют с закалкой или цементацией и закалкой.

· Различные выталкивающие устройства (выталкиватели) используют для ускорения снятия небольших деталей с приспособления.

· Быстродействующие защелки и откидные винты для крепления откидных элементов приспособлений (например, шарнирно установленных кондукторных плит).

· Подъемные механизмы станочных приспособлений, обеспечивающие выполнение специальных технологических приемов. Примером подъемных механизмов может служить подъемное устройство расточных приспособлений. В случае, когда нужно одновременно расточить в заготовке несколько последовательно расположенных отверстий одинакового диаметра одной борштангой, предусматривается подъемное устройство, на котором устанавливается обрабатываемая заготовка. В результате подъема и, следовательно, смещения оси необработанных отверстий заготовки относительно оси борштанги обеспечивается проход расточной скалки в кондуктор и заготовку с установкой резцов в исходное положение перед растачиваемыми на данной операции отверстиями. После этого подъемная часть с заготовкой опускается и крепится к неподвижному основанию приспособления.

· Тормозные и прижимные устройства.

ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ И УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ

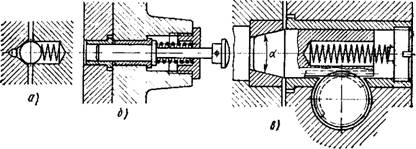

Поворотные и делительные устройства применяют в многопозиционных приспособлениях для придания обрабатываемой заготовке различных положений относительно инструмента. Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора. Конструкции фиксаторов приведены на рис 104. Шариковый фиксатор (рис. 104, а) наиболее прост, но не обеспечивает точное деление и не воспринимает момент сил обработки. Его поворотная часть на следующее деление переводится вручную до характерного щелчка при западании шарика в новое углубление. Фиксатор с вытяжным цилиндрическим пальцем (рис. 104, б) может воспринимать момент от сил обработки, во не обеспечивает высокую точность деления из за наличия зазоров в подвижных соединениях. В фиксаторах обычного типа

Сопряжение пальца со втулкой осуществляется по посадке —г-

А в фиксаторах повышенной точности — по посадке -^G-. В особо

.точных конструкциях зазор принимается не более 0,01 мм.

Несколько большую точность обеспечивает фиксатор с конической частью вытяжного пальца (рис. 104, в). Ее угол а берут 15°. Фиксаторы кнопочного и реечного типов, выполняют по ГОСТ 13160—67 и 13162—67. В точных делительных устройствах фикса-

Торы разгружают (что повышает их срок службы) и подвижную (поворотную) часть приспособления прижимают к неподвижной специальными устройствами, повышая жесткость системы. Для уменьшения износа палец и обе втулки фиксатора выполняют из закаленной стали (HRC 55—60). Конструкции и основные размеры втулок приведены в ГОСТ 12214—66 и 12215—66.

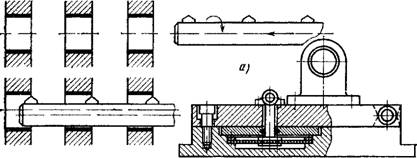

Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой, рукояткой, закрепленной на реечном зубчатом колесе (см. рис. 104, в), или посредством педали. Общая компоновка поворотного и делительного механизма для кондуктора с горизонтальной осью показана на рис. 105.

Рис. 106. Автоматическое делительное приспособление

Рис. 105. Поворотный сверлильный кондуктор

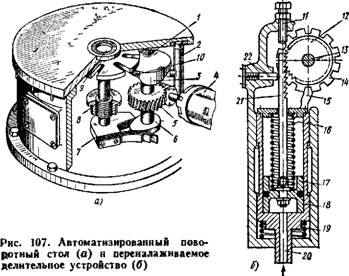

Для поворота и деления на большой угол используют мальтийские механизмы. На рис. 107, а показана схема автоматического круглого стола с электроприводом. Вращение от электродвигателя 4 через червячный редуктор 5 передается на водило 1 мальтийского креста 10. Торцовый кулак 3 на валу червячного зубчатого колеса служит для вывода фиксатора 2, а кулачок 6 — для зажима стола

Через колодку 7 И винтовую пару & Отверстие 9 в столе центрирующее. Упор, действуя на конечный выключатель, вызывает остановку стола.

В приспособлениях для обработки тяжелых заготовок поворотная часть вращается с помощью электродвигателей, пневматических или гидравлических приводов. Для гашения в конце деления больших моментов применяют тормознь! е устройства, сблокированные с системой привода и с фиксатором. В отдельных конструкциях поворотные части больших диаметров имеют постоянно действующие тормозные устройства в виде фрикционных колодок или лент, натяжное устройство которых отрегулировано на определенный тормозной момент. При повышенном сопротивлении вращению поворотных частей их инерционный момент в конце поворота гасится.

На рис. 107, б показана схема пневматического механизма для автоматического поворота и фиксации стола с настройкой на различные углы поворота. При пуске сжатого воздуха в канал 20 Происходит опускание поршня 18 и вывод фиксатора 15 из паза делительного диска 14. Далее происходит подъем поршня 17 Со штоком 21 с зубьями, входящими в зацепление с храповым колесом 12. Выдвижной упор 11 ограничивает ход поршня углом деления поворотной части, сидящей на валу 13. После отсечки и выпуска сжатого воздуха поршни 18 и 17 под действием пружин 19 и 16 занимают исходное положение, а фиксатор входит в очередной паз делительного диска. Шарнирно закрепленный шток при движении вниз отклоняется влево, отжимая подпружиненный палец 22.

Рис. 108. Поворотные столы

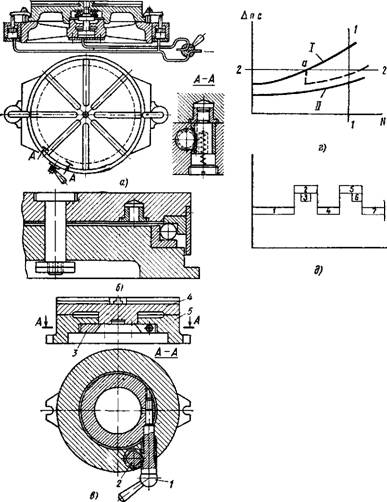

Для уменьшения крутящего момента в приспособлениях с горизонтальной осью центр тяжести поворотной части (включая заготовку) должен лежать на оси вращения. Это достигается соответствующей компоновкой приспособления и использованием корректирующих противовесов. В приспособлениях с вертикальной осью и тяжелой поворотной частью применяют упорные подшипники качения. На рис. 108, а показана конструкция стола, у которого верхняя часть вращается на угол, нужный при ее подъеме, на обычном упорном шарикоподшипнике. Подъем осуществляется различными механическими устройствами или (как показано на рисунке) пневмоцилиндром. При опускании стол садится на торцовую плоскость основания и плотно к нему прижимается. Конструкция устройства другого типа показана на рис. 108, б. Верхняя поворотная часть не имеет подъема и покоится на упорном подшипнике больших размеров. Подшипник обеспечивает достаточную устойчивость поворотной части и, обладая значительной

грузоподъемностью, позволяет выполнять обработку с большими осевыми силами. Используя упорные шарикоподшипники, значительно уменьшают момент трения при вращении поворотной части, что очень важно при ручном обслуживании приспособления. Момент трения на опорном торце скольжения

Где G — вес поворотной части с заготовкой; /=0,10-4-0,15 — коэффициент трения скольжения; Dad — соответственно наибольший и наименьший диаметры торцовой поверхности скольжения.

Для шариковой опоры (приближенно)

Где /’ = 0,002-^-0,003 — условный коэффициент трения; D‘ — Диаметр отверстия подшипника.

Найдем наибольший вес стола, который можно повернуть вручную, если сила N приложена на радиусе DI2:

В приспособлениях для фрезерования и других видов обработки, когда в процессе резания возникают вибрации, поворотную часть необходимо прижимать к неподвижной. На рис. 108, а показано прижимное устройство с двумя пневмоцилиндрами, которые сблокированы с цилиндром подъема стола для его поворота при делении. Устройство управляется рукояткой.

На рис. 108, в показано механическое прижимное устройство, сблокированное с фиксатором. При правом вращении рукоятки 1 вводится реечный фиксатор 2 и одновременно сжимается разрезное кольцо 3, притягивая стол 4 к основаншо 5. При вращении в обратном направлении фиксатор выводится из гнезда и ослабляется затяжка разрезного кольца.

Из рассмотрения конструкций видно, что делительные механизмы достаточно сложны, они включают поворотные механизмы с приводом, делительные устройства с фиксатором, прижимы, тормозы и систему автоматического управления рабочим циклом. 176

К этим механизмам предъявляются высокие требования точности, безотказности, долговечности и быстродействия в работе. От их точности зависит точность взаимного расположения обрабатываемых на разных позициях поворотного устройства поверхностей (соосность ступенчатых отверстий, межосевьщ расстояния и угловое положение радиальных отверстий). По условиям обработки деталей современных машин часто требуется обеспечить точность углового положения стола (планшайбы) по окружности наибольшего диаметра в пределах ±0,03 мм. Такая точность должна сохраняться длительное время (3—5 лет). Для новых столов погрешность положения стола после его поворота и фиксации находят по формуле

Где Адел — погрешность деления; АфИК — погрешность фиксатора; Адел определяется погрешностями: диаметра отверстий делительного, диска, расположения их по углу и радиусу, формы их поверхностей и неперпендикулярности отверстий к зеркалу стола; АфИК определяется погрешностями диаметров фиксатора и втулки, неперпендикулярностью фиксатора к зеркалу стола. Пр I современном уровне производства достигается Адел = 0,025 мм и Афяк = 0,02 мм. Тогда на радиусе расположения отверстий под фиксатор Ап. о = 0,03 мм.

Работа многих делительных механизмов в конце поворота сопровождается ударами, воспринимаемыми фиксаторами. Это вызывает износ и перекосы фиксатора, что снижает точность деления. С учетом этого фактора погрешность положения стола

Здесь а — коэффициент, зависящий от конструкции делительного механизма и определяемый экспериментально [а = (0,5-г-З) 10″*); N — число поворотов стола, равное числу заготовок, умноженному на число делений; K — показатель степени, определяемый экспериментально (K = 1-И,3).

На рис. 108, г кривая / характеризует некачественно изготовленный и быстро теряющий точность делительный механизм, кривая // соответствует более точному и конструктивно лучшему механизму. При заданной программе выпуска изделий (линия 1—1) величина Ап. с не превысит допустимую (линия 2—2). При варианте / для тех же условий необходим ремонт механизма (точка а). Повышение долговечности делительного механизма достигается» в частности, применением двойного фиксирования стола — предварительного и окончательного. Первое осуществляется мальтийским механизмом, а второе — цилиндрическим фиксатором. Мальтийский механизм воспринимает в конце поворота большие инерционные моменты, обеспечивая благоприятные условия работы Цилиндрическому фиксатору.

Для повышения производительности выполнение элементов рабочего цикла следует совмещать во времени. На рис. 108, д показана циклограмма работы круглого стола с частичным совмещением (перекрытием) элементов цикла: 1 — обработка, 2 — вывод фиксатора, 3 — отжим стола, 4 — поворот стола, 5 — ввод фиксатора, 6 — зажим стола, 7 — обработка на следующей позиции и т. д.

Рис. 109. Выталкиватели

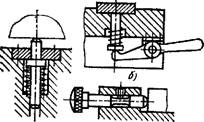

Выталкиватели ручного и автоматического типа (рис. 109, а—в) применяют для быстрого удаления небольших деталей из приспособлений. Выталкиватели повышают производительность и создают удобства в работе.

Подъемные устройства выполняют специальные технологические приемы. Примером может служить подъемный механизм расточного приспособления. Если нужно одновременно расточить несколько последовательно расположенных отверстий одного диаметра (рис. 110, а), то ввод борштанги в кондуктор обычного типа в исходное положение для растачиваемого отверстия невозможен. В этом случае применяют подъемное устройство, на котором закреплена заготовка. В результате получаемого смещения оси

6, в) Рис. 110. Расточный кондуктор с подъемным устройством

Необработанных отверстий по отношению к оси расточной скалки (рис. 110,6) обеспечивается ее проход в заготовку. После этого подъемная часть опускается и крепится к неподвижному основанию приспособления. На рис. 110, в показана схема устройства. 172

Вспомогательные элементы и корпуса

К вспомогательным устройствам и элементам относятся поворотные и делительные устройства с дисками и фиксаторами (для деления окружности на заданное число частей), выталкивающие устройства, подъемные механизмы, быстродействующие защелки, тормозные устройства, шпильки, сухари, рукоятки, ручки, пресс-масленки, маховички, крепежные и др. детали.

Делительное устройство состоит из диска закрепленного на поворотной части приспособления и фиксатора. Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой, рукояткой или посредством педали. В автоматических приспособлениях вращение и фиксация их поворотной части осуществляется механическими, пневматическими, гидравлическими, пневмогидравлическими способами.

Корпусы приспособлений предназначены для монтажа всего комплекта его элементов и установки его на оборудование и должны обладать необходимой прочностью, жесткостью, износоустойчивостью и виброустойчивостью, надежностью, долговечностью и технологичностью в изготовлении.

Корпусы изготовляют цельными и сборными путем сварки или сборки из элементов. Для установки и закрепления корпусов приспособлений на станках у их основания предусмотрены пазы или ушки с пазами для крепежных болтов с квадратными или прямоугольными головками, вводимыми в Т-обр. пазы станка.

Основные факторы, обеспечивающие возможность сокращения сроков ремонта и стоимости – это гибкость и мобильность станочных приспособлений, характеризующие их обратимость, т.е. возможность многократного применения при смене объектов ремонта (использование переналаживаемых приспособлений до физического износа), что обеспечивается их переналадкой.

Переналаживаемые групповые приспособления – прогрессивная оснастка многократного применения, обеспечивающая путем регулирования подвижных элементов или замены сменных установочных наладок установку и закрепление группы заготовок широкой номенклатуры.

Универсально-наладочные приспособления – это приспособления, обеспечивающие установку и фиксацию деталей при помощи специальных наладок. Они состоят из базисного агрегата универсального по схемам базирования и конструктивным формам обрабатываемых заготовок и наладки (или соответствующих регулируемых элементов).

Универсально-безналадочные приспособления – это приспособления общего назначения, обеспечивающие установку обрабатываемых деталей широкой номенклатуры и представляющие собой законченный механизм долговременного действия, предназначенный для многократного использования без доработки (токарные патроны, машинные тиски, поворотные столы и т.п.) применяются в единичном и специализированном мелкосерийном производстве.

Специализированные наладочные приспособления – это приспособления, обеспечивающие базирование и фиксацию родственных по конфигурации заготовок различных габаритов (т.е. определенной группы деталей). Они состоят из специализированного по схеме базирования и виду обработки типовых групп изготовляемых деталей базисного агрегата и сменной наладки (или соответствующих регулируемых элементов).

Внедрение методов групповой обработки и применение для этого высокопроизводительных, агрегатных станков и приспособлений обеспечивает максимальное использование одного и того же оборудования и приспособлений.

Агрегатирование станочных приспособлений обеспечивает в 4…10 раз уменьшение расходов на изготовление и возможность быстрой переналадки.

Принцип агрегатирования заключается в использовании нормализированных элементов: оснований, стоек, рам, плит и т.д., на которых устанавливаются и закрепляются сменные наладки с базирующими элементами и зажимными устройствами.

Рис. 1 Опоры для приспособлений

Опоры для установки на плоские поверхности: а- с рифленой головкой; б- с плоской головкой; в – со сферической головкой4 г –регулируемые опоры; д- опорные пластины.

Жесткие оправки, на которые детали насаживаются: а- с цилиндрическими отверстиями; б- с натягом; в- с зазором.

А- консольная, с прорезями на рабочей шейке, служит для закрепления детали затяжкой внутреннего конуса; б- консольная, с тремя сухарями, разжимным внутренним конусом, используется для закрепления толстостенных деталей с обработанными или необработанными отверстиями; в- с упругой гильзой, разжимаемой изнутри гидропластмассой; г- с гофрированными втулками, обеспечивающая точность центрования.

Приспособления, предназначенные для установки и закрепления режущего инструмента, называют вспомогательными инструментами.

При применении приспособлений в процессе обработки деталей машин:

1) повышается точность обработки вследствие правильной установки деталей, точного направления режущего инструмента, постоянства величины и направления усилия зажима;

2) повышается производительность обработки, т.к. сокращается вспомогательное время и машинное, повышаются режимы резания при надёжном и жёстком закреплении деталей;

3) облегчается труд рабочих;

4) расширяются технологические возможности использования станков и обеспечивается пр-во таких работ, которые без приспособлений не могут быть выполнены;

5) сокращаются затраты времени на контроль элементов деталей, раз-ры или координаты котор. обеспечиваются приспособлениями.

По степени специализации приспособления можно подразделить на группы:

1) Универсальные приспособления (УП), применяемые при обработке различных деталей путём установки отдельных элементов приспособления на требуемый раз-р ( патроны, станочные тиски, делительные головки, поворотные столы и т.д).

2) Переналаживаемые многопредметныеприспособления, котор. делятся на :

а) универсально-наладочные приспособления ( УНП) – универсальные или нормализованные приспособления со сменными наладками ( цанговые патроны, пневматические патроны и тиски со сменными фасонными кулачками и губками, протяжные приспособления со сменными направляющими и др); к ним так же относятся приспособления, предназначенные для обработки определённой группы деталей; такие приспособления могут быть со сменными наладками или с постоянными установочными элементами, обеспечивающими обработку разных деталей без переналадки;

б) универсально—сборные приспособления (УСП)– специальные приспособления, собираемые из стандартных деталей, входящих в комплект этих приспособлений.

1.Назначение станочных приспособлений………………………………………1

2. Классификация приспособлений……………………………………………. 3

3. Средства механизации зажима станочных приспособлений………………..4

4.Элементы для установки и ориентирования инструмента…………………. 5

5. Вспомогательные элементы и корпуса………………………………………..7

Делительные и поворотные устройства

Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

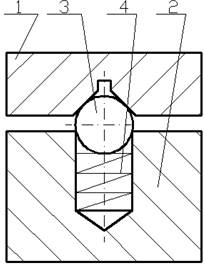

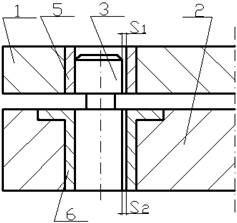

Простейшее делительное устройство состоит из диска, закрепленного на поворотной части приспособления, неподвижной части (корпуса) и фиксатора. Фиксаторы обычно представляют собой стержни различной формы, которые монтируются на корпусе приспособления. В процессе обработки стержень находится в одном из отверстий, предусмотренных поворотной частью и жестко фиксируют её относительно корпуса. Перед делениями фиксатор выводится из отверстия, поворотная часть переводится в другое положение, после чего осуществляется последующая фиксация. Количество делений или позиций определяется количеством отверстий подвижной части приспособления. Управление фиксаторами осуществляется в ручную или автоматически. Фиксаторы выполняются с цилиндрической, призматической или конической рабочей частью, кроме того, используются и шариковые фиксаторы, однако, они не обеспечивают точного деления и не воспринимают моментов сил резания.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с твердостью HRC 40…45 и сталь 20Х с твердостью HRC 55…60.

Применяют различные схемы фиксации (рисунок 1).

Особенности схемы с радиальным фиксатором:

— малые осевые габариты, но большие радиальные;

— очень удобное расположение фиксатора;

— повышенная точность деления;

Особенности схемы с осевым фиксатором:

— малые радиальные и большие осевые габариты;

— точность деления меньше, чем радиальной схемы;

Эта схема наиболее широко применяется

Способы повышения точности делительных устройств:

— повышение точности изготовления отдельных узлов делительного устройства;

— увеличение диаметра диска;

— замена цилиндрического фиксатора коническим;

— уменьшение диаметра фиксатора;

— фиксаторы не должны воспринимать внешних усилий, следовательно, после совершения деления поворотная часть должна быть зафиксирована.

Базовые отверстия изготавливаются по 6 – 5 квалитету точности.

— допуск перпендикулярности оси фиксатора и и рабочей поверхности диска 0,01 мм;

— скрещивание оси фиксатора и оси отверстия диска 0,01 мм;

допуск соосности центрирующего и базового отверстия 0,01 мм.

|  |

| а) | б) |

|  |

| в) | г) |

| а) – с шариковым фиксатором; б), г) – с осевым фиксатором; в) с радиальным фиксатором 1 – подвижная поворотная часть; 2 – корпус (неподвижная); 3 – фиксатор; 4 – пружина; 5, 6 – втулки. Рисунок 1 – Схемы фиксации делительных устройств |

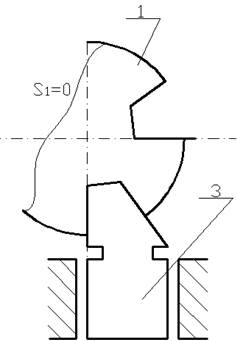

Погрешность деления определяется по формуле:

S1 – зазор между фиксатором и втулкой, запрессованной в подвижную часть.

S2 – зазор между фиксатором и направляющей втулкой, которая находится в корпусе.

δ – допуск на расстояние между осями 2-х соседних отверстий подвижной части.

А – эксцентриситет втулок.

1-й случай S1=0, S2 ≠ 0: В фиксаторе сопряжение рабочей части и втулки по посадке Н7/g6 для высокоточных Н6/h5. Уменьшаются деления за счет регулировки зазора. Угол конической или призматической части α=15°.

Управление фиксаторами простейших приспособлений осуществляется вытяжной кнопкой, рукояткой с использованием зубчатой передачи или посредством педали.

Кроме простых фиксаторов используются относительно сложные делительные механизмы, типа делительных головок с механизмом мальтийского креста, с использованием храповых, кулачковых, червячных и реечных механизмов. Они имеют механический, гидравлический или пневматический привод. В точных делительных устройствах фиксаторы разгружают, что повышает их срок службы и подвижную поворотную часть приспособления прижимают к неподвижной специальными устройствами повышая тем самым жесткость системы, особенно это важно для фрезерных приспособлений, испытывающих большие нагрузки. Для этой цели используют эксцентриковые валики, применяют установку фиксирующего и зажимного механизма или фиксирующего и подъемного механизма. Блокирующие механизмы приводят в действие одной рукояткой. В приспособлении для обработки тяжелых заготовок поворотная часть вращается с помощью различных приводов: электро-, пневмо-, гидродвигателей. Поэтому для гашения больших инерционных моментов в конце деления такие делительные устройства снабжены тормозными устройствами, сблокированными системой привода и фиксатора.

Таким образом, делительные устройства достаточно сложны по конструкции. Они включают: поворотные механизмы с приводом, делительные устройства с фиксатором, прижимы, тормозы и системы автоматического управления рабочим циклом. К этим механизмам предъявляются высокие требования по технологичности, безотказности, долговечности и быстродействию в работе.