какое давление выставлять на кислородном редукторе при резке металла

Газовая резка металла — инструкция по обработке металла

Газовая резка самая популярная, так как не требует соблюдения норм для помещения и выполняется просто. Шов получается не рваный и аккуратный, если используются трафаретки. Все резаки компактные и мобильные, простые в транспортировке. Можно использовать множество газов. Этот способ позволяет работать с толстыми заготовками и выполнять сложные операции. Не требуется электропитание, режим может быть ручной или автоматический.

Особенности технологии

Кислород используется при резке металла газом, если материал обладает определенными характеристиками:

Чтобы резать металлическую заготовку, ее сначала необходимо подогреть. Потом материал сжигается, продукты сгорания удаляются струей газа.

Для разных работ выбираются разные горелки. Существует несколько видов, которые предназначены для выполнения разных работ.

Любая горелка состоит из:

Смешение газа с воздухом может происходить в наконечнике или мундштуке. В моделях с клапаном газ с кислородом смешивается в головке, что повышает уровень безопасности. Использование моделей без клапана позволяет применять в работе газ с различным давлением. Газовые резаки для резки толстого металла комплектуется несколькими мундштуками.

Технология состоит из четырех шагов:

Струя должна быть равномерной, чтобы пламя не погасло. В процессе горения образуются окислы, которые удаляются газовой струей.

Инструкция по резке металла

Важно правильно подключить и подготовить резак. К баллонам подсоединяют трубки с затворами на концах. Далее проверяется подача газа (если это кислородно-пропановая резка металла) — клапан закрывается, вентиль на баллоне открывается. Потом, следя за манометром, клапан медленно открывают. Давление должно быть 0,35–0,55 атмосфер. Потом нужно продуть шланг – открыть клапан. Газ начинает выходить с характерным звуком. Если манометр показывает стабильное давление, клапан закрывается.

Следующий шаг – проверка подачи кислорода и настройка давления. Сначала открывается клапан на баллоне, потом – регулятор (давление потока 1,7-2,7 атмосфер). Чтобы продуть шланг, на резаке открывают вентили кислорода. Их два: для подачи в дюзу и образования смеси. Сначала нужно открыть первый, потом второй (на 3-5 секунд).

Внимание! Перед зажиганием вентиля следует убедиться, что нет протечки в соединениях, поблизости не играют дети и не гуляют животные.

Первым открывают клапан подачи газа, чтобы вышел кислород, который после проверки остался в смесителе. Вентиль надо крутить до тех пор, пока будет слышно, как выходит газ. Расположенная перед резаком зажигалка должна касаться мундштука. После нажатия на рычаг искры поджигают газ.

Сразу нужно открыть вентиль кислорода. О его достаточном объеме свидетельствует изменение цвета пламени на голубой. Чтобы факел увеличился в размерах, необходимо подать больше кислорода. Давление газа и кислорода при резке металла полностью зависит от толщины заготовки.

Важно! Если пламя неустойчивое и «сопит», кислорода слишком много. Объем необходимо уменьшить, чтобы пламя было в форме конуса.

По технологии газовой резки металла пламя подносилось к материалу кончиком, прогревая поверхность. После появления расплавленного металла начинается подача кислорода, поджигающего его. Струя увеличивается до тех пор, пока материал будет до конца прорезан. Одновременно вдоль линии реза продвигается мундштук. Искры и шлак удаляются струей.

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер).

Припуски на резку металла

Припуск на резку металла газом — слой, который теряется в процессе обработки соответственно чертежу. Нормы для стальных заготовок определены в Минимальные припуски ГОСТ 12169-82:

Важно! Величина припусков на резку металла зависит от ширины борозды, погрешностей используемого оборудования, химического состава материала, отклонений из-за деформаций, допущенных работников технологических неточностей.

Техника безопасности при газовой резке металла

Техникой безопасности при газовой резке металла определено, что работать лучше на воздухе или в помещение с идеальной системой вентиляции, земляным или бетонным полом. Половое покрытие в радиусе 5-и метров нужно очистить от предметов, которые легко воспламеняются: стружки, ветоши, бумаги, листьев и растений. Заготовку лучше всего уложить на металлический стол удобной высоты. Ни на полу, ни на столе не должно быть пятен, оставленных легковоспламеняющимися веществами.

Перед началом работы необходимо убедиться, что под рукой имеется:

Самый большой вред работнику причиняется, если взрывается смесь из-за неправильного обращения с баллонами или горелкой. Самыми опасными считаются взрывы баллонов, наполненных кислородом. Если неправильно обращаться с горелкой, можно получить ожоги. На глаза отрицательно влияют видимые и инфракрасные лучи, искры, брызги шлака. Если не пользоваться защитными очками, существует вероятность на какое-то время потерять зрение.

Как пользоваться резаком (пропан, кислород): описание и инструкция по резке металла пропаном

На профессиональном уровне не всегда достаточно болгарки и гравера. На большие объемы черного металла уже нужна резка металла газовым резаком. А о том, в чем его преимущества и как им пользоваться – читайте в этой статье.

Преимущества и недостатки

Газовый резак качественно отличается от простых электрических инструментов по ряду признаков:

Однако, есть и минусы:

Как правильно работать газовым резаком: подготовительный этап

Сначала обеспечим безопасность и подготовим все необходимое. Понадобится:

Отдельно подготавливаем рабочее место. В идеале купить или сделать сварочный стол с вытяжкой. Но для начала подойдет подложка из шамотного кирпича. На 2-3 метра вокруг места работ не должно быть легковоспламеняемых предметов: бумага, растворители, горючее, масла.

Необходимое оборудование

Теперь соберем необходимо оборудование. Всего нам понадобится:

Вот и все, что необходимо для запуска резака пропан-кислород.

Когда все подготовлено, можно переходить к работе с металлом.

Как пользоваться кислородно-пропановым резаком

Подготовка к работе

И так, соберем наш резак и проверим на работоспособность. Кстати, профилактический осмотр нужно проводить перед каждым запуском, чтобы не было протечек. Особенно, если оборудование долго простаивало или есть подозрения на нарушение герметичности.

Кстати, неплохо было бы проверить подсос воздуха. Для этого кислородный шланг нужно подключить к баллону, а пропановый ниппель оставить свободным. Ставим подачу кислорода на 5 атмосфер. Свободный ниппель трогаем рукой. Если «засасывает» — все хорошо, работать можно. Если нет, понадобится продуть инжектор.

Не забываем герметизировать все соединения.

Приступаем к работе

А теперь мы рассмотрим, как правильно резать металл резаком. Это несложно, но придется привыкнуть к углу реза. Для начала на кислородном редукторе выставляем 5 атмосфер. На пропановом ставим 0,5. Пропорция 1 к 10 выбрана потому, что у нас происходит сгорание газа в кислородной среде.

Начнем с поджига пропана. Слегка открываем вентиль на горелке и зажигаем. Упираем сопло в металл под углом в 90 градусов. Теперь чуть-чуть открываем регулирующий кислород. Теперь поочередно открываем вентили, пока не получим факел нужного размера. Его длина зависит от того, насколько толстый кусок металла нужно нам прорезать.

Разогрев начинаем с той точки, от которой и планируется резка. Ждем проплавления металла. В среднем, на разогрев уходит около 10 секунд. Когда металл достаточно разогрелся, пускаем режущий кислород. Он выглядит, как тонкая игла. Затем просто медленно ведем его вдоль линии реза.

Вентиль режущего кислорода нужно открывать медленно.

Как правильно пользоваться резаком? Нужно соблюдать правильный угол. Начинаем с 90 градусов, затем немного наклоняем резак на 5-6 градусов в обратную сторону от реза. Если металл более 9 сантиметров, можно наклонять до 10.

Когда металл уже прорезан на 20 миллиметров, ставим угол наклона в 20 градусов.

Нюансы резки

Во многом на работу влияет скорость реза. Понять, правильно ли она выбрана можно по искрам. Если она выбрана верна, угол их падения будет находится в пределе 88-90 градусов.

Если искры заметно отклоняются в сторону противоположную линии реза – нужно прибавить скорость, наоборот – сбавить.

Перед тем, как резать резаком, измерьте толщину металла. Если она более 6 сантиметров, будут проблемы с оттоком шлаков. Чтобы это предотвратить, достаточно наклонить лист набок.

По технологии не рекомендуется останавливать линию реза.

Если работу нужно прервать, не нужно начинать с того же места. Нужно начать новую линию с обратной стороны разметки.

Когда работа была закончена, сначала отключается режущий кислород, затем регулирующий и только тогда пропан.

Подробнее о том, как нужно держать руки во время резки, чтобы линии получались можно узнать из видео:

Меры предосторожности

Перед тем, как пользоваться газовым резаком, помните про технику безопасности. В первую очередь обязательно полная экипировка, описанная выше. Пренебрегать ей нельзя, так как раскаленный до 2000 градусов металл может вызвать сильнейшие ожоги кожи.

Перед каждой резкой осматривайте шланги на целостность. Стыки, трещины, прорывы приведут к вытравливанию газа, а это легко приведет к взрыву. Заделывать их также не рекомендуется – лучше поменять.

Кстати, резиновые шланги не любят мороз и после работы на улице зимой часто трескаются. Из-за этого многие меняют их на металлические, что запрещено по технике безопасности.

Пропан – взрывоопасный газ, который может загореться от любой искры. Кислород опаснее, так как является мощным окислителем. Попадая на масло (особенно натуральное: тиковое, тунговое, льняное), он окисляет его, приводя к возгоранию. Баллон нельзя трогать масляными руками и перчатками. Поблизости, особенно рядом с местом работы, не должно быть масляных тряпок и пятен.

От рабочего места баллон должен находиться на расстоянии не менее 10 метров. Между собой – 5 метров.

Подробнее о технике безопасности при работе с резаком можно узнать из видео:

Топ 10 газовых резаков

Теперь рассмотрим лучшие резаки для резки металла, которые можно купить в СНГ.

Сварог Р3

Лучший газовый резак для работы одной рукой, что в ряде случаев необходимо. Эта модель оснащена рычажным продувом, без пластиковой ручки крана. При этом сила нажатия влияет на подачу кислорода. Правда, на другой чаще весов заметная масса горелки. Весит она 1100 граммов, что при длине в 48 сантиметров будет заметной. Удерживать его на протяжении нескольких часов будет затруднительно, особенно одной рукой. Зато настроить его очень просто, силой давления на рычаг.

Предполагает максимальную толщину реза до 30 сантиметров с весьма экономным расходом горючего газа – всего 0,83 кубометра. Кстати, «Сварог Р3» может работать, как на пропане, так и на ацетилене.

Отдельным преимуществом производитель называет латунные ручки подачи пропана и регулирующего кислорода. В отличие от пластиковых, они почти не стираются, легко чистятся и не прогорают.

КЕДР РЗП-05

Подойдет на случай, если нужно варить на высоте. Этот «Кедр» относится к удлиненным резакам (52 сантиметра), что в будет удобно в ряде случаев. Правда вес в 900 грамм все равно остается неудобным. Также отдельный минус – расположение вентиля горючего газа. Он находится в самом начале, до рукояти. РЗП предназначена для малоуглеродистых и низколегированных сталей.

Модель универсальная и может работать не только на пропановом газе. Максимальная глубина реза составляет 30 сантиметров, как и у предыдущего резака.

NORD-S 100П

На случай мелких бытовых ремонтов лучше взять этот «Норд». Его максимальная глубина прореза 100 миллиметров, поэтому для профессиональных задач он не годится. Зато смешивание газовой смеси происходит в головной части, что снижает вероятность хлопка. Обратной тяге дополнительно препятствует и смеситель. Теоретически, модели не нужны обратные клапаны, но для перестраховки их лучше поставить.

Ручка режущего кислорода расположена удобно над линией выходных трубок, но при этом не нагревается. Газорезка исключительно пропановая и не может работать с другими газовыми смесями.

KRASS Р3П-02М

Относительно дешевый резак, но уже с глубиной реза до 30 сантиметров. То есть даже для профессиональной работы он вполне годен. Имеет регулируемую голову, поэтому отлично подходит для труднодоступных мест, например, в автомастерской.

Обе кислородные ручки расположены сверху на выходной трубке, пропановая с правого боку, то есть регулировать его уровень можно большим пальцем. Установлена надежная защита от обратного удара, поэтому модель хороша для новичков.

Подходит только для резки низкоуглеродистых и малолегированных сталей.

Р3П-12 LATION

Отличная модель для труднодоступных мест. Благодаря длине в 50 сантиметров, им можно резать металл под потолком без стремянки. При этом масса всего 670 грамм, то есть работать с ним одной рукой вполне реально.

Ручка противоскользящая, выполненная на полимерной основе. В комплекте, кстати, поставляется сразу 4 мундштука. Предусмотрена защита от обратного удара, поэтому он безопасен для новичков. Максимальная глубина 30 сантиметров, поэтому и для проф.работ он вполне подойдет.

Р3П-02МУ

Пропановая горелка для работ на большой высоте. Имеет длину 76,8 сантиметров, при этом производитель смог удержать вес на 1 килограмме. Р3П-02МУ сделан разборным, поэтому в случае порчи или прогорания трубок, можно заменить их на новые, без замены блока вентилей.

В комплекте идет несколько размерностей мундштуков. Максимальный рез 30 сантиметров. Резак очень экономично расходует газ, поэтому для промышленных работ он подходит отлично.

Маяк-2-01

Резак проф.класса, предназначенный для раскроя металла до 10 сантиметров. Однако, в отличие от предыдущих моделей, он имеет высочайшую защиту от хлопка, повышенную износоустойчивость и «вечную» сборку. При этом конструкция разборная, то есть при выходе из строя трубок, не обязательно менять резак целиком.

Сразу в комплекте идет 5 мундштуков разного диаметра. Управление вентильное, в том числе и подача режущего кислорода. Единственный минус – огромный вес. При длине в 52 сантиметра, масса «Маяка» составляет 1,2 килограмма. То есть, работать одной рукой с ним невозможно.

Донмет Р1 142П

Пропаново-кислородный резак среднего класса, предназначен для металла не более 10 сантиметров. Не имеет как-таковой физической защиты от хлопка, зато она предусмотрена конструкцией. Форма канала препятствует обратному возращению пламени, но поставить обратный клапан все же нужно.

В «Р1 142П» предусмотрена специальная антиокислительная смазка, которая препятствует порче трубок от перманентного воздействия кислорода. Конструкция разборная, поэтому в случае поломки не нужно менять его целиком.

РЗП-23-РУ

Удобная модель с рычажным спуском режущего кислорода. Имеет внушительную длину – 76,8 сантиметров, поэтому работать на высоте с ней просто. При таких размерах, вес составляет всего 1 килограмм. То есть с ней вполне можно работать 1 рукой. В комплекте поставляется 6 мундштуков — докупать их не придется.

Пожалуй, единственный минус – неудобное размещение вентилей. Они находится напротив с обеих сторон, поэтому для подачи регулирующего кислорода придется загибать руку за рукоять. В остальном, «РЗП-24» обеспечивает быстрый нагрев, при этом рукоять не нагревается вовсе. Эту модель многие любят не только за комплектацию и комфорт, но и за цену. Пожалуй, серия «РЗП» самая бюджетная в продаже.

Р3П-23-РУ

Один из самых недорогих кислородно-пропановых резаков с рычажным спуском. Из-за компактного размера (48,5) сантиметра, им можно проводить очень аккуратный рез. Предусмотрена мощная защита от обратного хлопка.

Но и здесь присутствует «болезнь» всех «РЗП» – ручки расположены параллельно друг другу, поэтому работать с ними не очень удобно.

О принципе работы и классификации газовых резаков можно узнать посмотрев видео:

Кислородно-пропановая резка металла

Самая распространённая операция с металлом – это его раскрой. И действительно:

В промышленности и быту применяется немало методов разрезания металла. Не последнее место среди них занимает газовая резка. Самую экономически выгодную, а потому и широко распространённую – кислородно-пропановую резку металла (далее – КПРМ), мы и обсудим в этой статье.

Резка металла кислородом и пропаном

Сначала разберёмся, как же вообще осуществляется разделение металла кислородом. Резка этим газом базируется на свойстве металла сгорать под действием струи этого газа, а точнее – температуры её горения. Далее, под действием её напора из реза удаляются образующиеся продукты горения.

Рассмотрим процесс подробнее. Он делится на два основных этапа:

Кислородная резка, как следует из её определения, может применяться далеко ни ко всем металлам и сплавам. Она может осуществляться только тех из них, которым, под воздействием кислорода, присущи следующие свойства:

ВНИМАНИЕ! С другой стороны, невозможно раскроить кислородной резкой высокоуглеродистые стали (у них в обозначении имеется буква «У»). Вызвано это тем, что температура их плавления близка к температуре пламени. Вследствие этого, окалина не будет выбрасываться с обратной стороны листа (в виде столбов искр), а будет смешиваться с расплавленным металлом по краям реза. Это не позволит кислороду «пробраться» вглубь металла и прожечь его. Разрезать чугун помешают форма зерен и графит между ними (исключением является ковкий чугун). Не поддадутся кислородной резке, также, алюминий, медь и их сплавы.

Выбираем горючий газ

При использовании для раскроя металла обычного газопламенного резака в качестве предварительного подогрева применяют как пропан, так и ацетилен. Тем не менее, в большинстве случаев, для резки применяется именно пропан. Основанием для такого выбора являются следующие причины:

Оборудование кислородно-пропановой резки металла

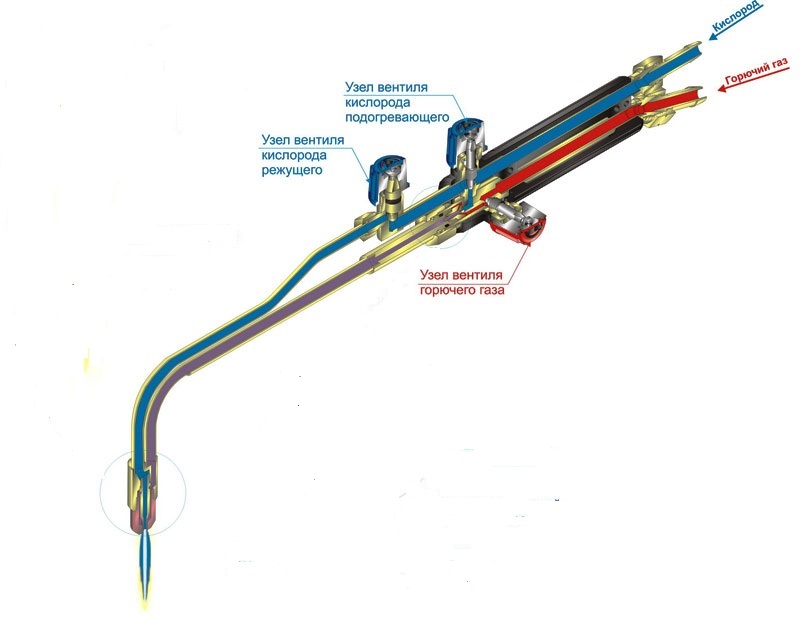

Операция раскроя металла осуществляется газовым резаком. На рисунке приведено изображение этого инструмента и органы управления им (вентили).

Устройство газового резака. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Резак состоит из следующих узлов:

Конструкции газовых резаков разных производителей отличается незначительно. Обычно, на них имеется 3 вентиля:

Практически все детали этого аппарата сменные. Поэтому, его в случае поломки, можно быстро отремонтировать прямо на рабочем месте. Самые распространённые резаки модели «Р1-01» или более мощные «Р2-01 и Р3-01П».

В общем случае, для раскроя металла газом требуется:

Необходимо правильно подбирать мундштук, и исходить при выборе следует из толщины металла. Например, если обрабатываемая деталь состоит из частей разной толщины 6…300 мм, то понадобятся мундштуки с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

При небольших объёмах производства и в быту используются мобильные посты, имеющие указанное оборудование.

Комплект мобильного оборудования для КПРМ. Ист. http://tutmet.ru/oborudovanie-mashina-stanok-gazovoj-rezki-metalla.html.

Подобные посты комплектуются всем необходимым от баллонов и резака до вспомогательных хомутиков.

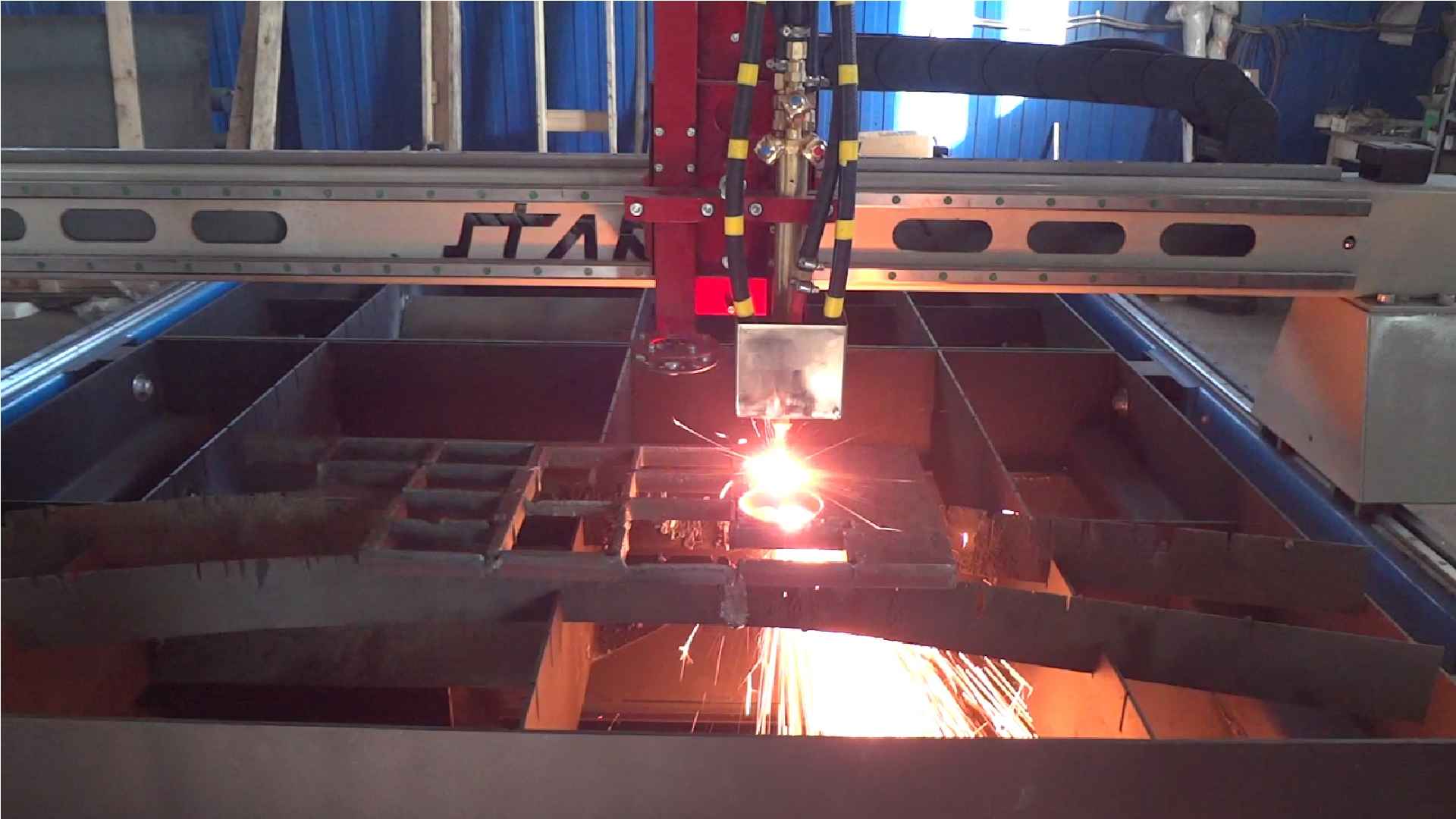

На крупных производствах применяются автономные столы. Это газовое оборудование для резки металла в автоматическом режиме, которое, в большинстве случаев, производится без участия оператора. Наиболее известные из них «Смена», «Орбита», «Secator», «Quicky-E».

Станок «Старт-2» с ЧПУ для термической резки металла смесью горючего газа и кислорода. Ист. http://stanki-tvm.ru/produkciya/stanki-gazovoy-rezki-s-chpu.

Как резать

Приступая к работе, в первую очередь, необходимо продуть кислородом шланги, чтобы удалить попавшие туда мусор или грязь.

Во-вторых, проверьте наличие подсоса в каналах резака. Для этого необходимо на нём:

После этого они подсоединяются к аппарату:

Начинать газовую резку металла следует с удаления с его поверхности механическим способом ржавчины и прочих загрязнений. Обязательность этой операции вызвана следующим. При горении углерода образуется окись СО. Она, при взаимодействии с железом, повышает содержание углерода на его поверхности (особенно в месте реза). Это приводит к образованию закаленных структур в металле, которые будут неравномерно нагреваться. Что, в свою очередь, приведёт к появлению на краях этих структур механического напряжения и, как следствие, некоторому их укорочению. В результате: возникают деформации и образуются трещины. Механическая зачистка раскраиваемой поверхности позволяет избежать таких дефектов.

Далее, заготовку, лист или другую обрабатываемую деталь следует установить в такое положение, чтобы бала обеспечена свобода прохода струи режущего газа сквозь нее.

Устанавливаем на редукторах баллонов с газом рабочее давление. Обычно соотношение давлений подогревающего газа к кислороду – 1:10. Поэтому, выставляем, атм:

Дальнейшие действия имеют следующую последовательность:

Будьте очень внимательны. Не перепутайте вентиль подогревающего кислорода с вентилем режущего газа.

Теперь можно начинать обрабатывать металл (напоминаем, что обработка начинается с разогрева и далее – разделение):

Важно! Начиная с этого момента и далее очень важно обеспечить непрерывную подачу режущего кислорода. В противном случае пламя может погаснуть, горение металла прекратится и придется всё начинать сначала (поджиг, настройка пламени, разогрев раскраиваемой поверхности и т. д.).

Тонкости в работе

На эффективность раскроя металла влияют два основных параметра:

Большое влияние на эти параметры оказывает качество подогревающего газа – пропана. Известно, что для обнаружения его утечек (этому уделяют большое внимание, т. к. пропан взрывоопасен, но не имеет запаха) его смешивают с другим газом – бутаном, который имеет специфический запах и при попадании в атмосферу легко идентифицируется. Нужно внимательно следить за его концентрацией, т. к. даже при наличии в пропане хотя бы 10% бутана процесс подогрева металла перед его разделением резко замедляется и производительность труда падает.

У пропана есть ещё одна особенность. При понижении температуры окружающей среды плотность пропана возрастает, а текучесть – соответственно, падает и он медленнее поступает к мундштуку горелки. Поэтому, кроме контроля над концентрацией бутана, необходимо осуществлять контроль температуры ёмкости, в которой он находится.

Кроме того, необходимо следить за давлением кислорода, т. к. это давление, в значительной степени, влияет на толщину и качество резки:

Скорость резания металла технолог выбирает исходя из свойств металла. Проконтролировать её в процессе работы можно по выбросу искр и шлаков:

При раскрое толстого металла следует учесть, что режущая струя имеет форму конуса, который расширяется в нижней части. Это может привести к неприятным последствиям: повышению ширины реза и образованию снизу окалины. Чтобы избежать этого, необходимо увеличить подачу режущего кислорода, но при этом следует учитывать, что может:

Производить раскрой металла следует не спеша, ведя струю кислорода вдоль заданной линии. Очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем следует иметь небольшое отклонение на 5…6° в сторону, обратную направлению резки. Однако, если толщина металла превышает 95 мм, можно допустить отклонение в 7…10°. Когда металл уже прорезан на 15…20 мм, необходимо изменить угол наклона до 20…30°.

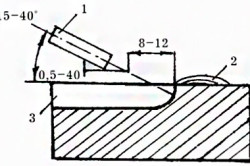

Иногда возникает необходимость выполнить поверхностную или фигурную резку. Поверхностная резка (далее – ПР) заключается в том, что прорезают металл не насквозь, а лишь создают на его поверхности рельеф (прорезая канавки). В этом случае металл будет нагреваться не только за счет пламени резака, но и за счёт расплавленного шлака – растекаясь, он будет подогревать нижние слои металла. Начинается ПР, как обычная: нужный участок прогревается до температуры воспламенения. Далее, включаете режущий кислород и создаёте очаг горения металла. Равномерно перемещая резак, обеспечиваете процесс зачистки вдоль заданной линии реза, но резак в этом случае нужно расположить под углом 70…80° к обрабатываемой плоскости. При подаче режущего кислорода следует наклонить резак под углом в 17…45°. Схема обработки показана на рисунке.

Схема поверхностной кислородной резки. Ист. http://1metallocherepica.ru/instrumenty/pravilnaja-rezka-propanom.html.

Размеры канавки (ширину и глубину) регулируют следующим образом:

ВНИМАНИЕ! Следует помнить, что глубина канавки должна быть меньше ее ширины примерно в 6 раз. В противном случае на поверхности образуются «закаты».

Фигурная резка выполняется следующим образом. Размечаем на листе металла контур. Следует иметь в виду, что:

Начинать раскрой всегда необходимо с прямой линии – это поможет получить на закруглениях чистый рез. Прямоугольник можно начинать резать в любом месте (кроме углов). В последнюю очередь вырезается наружный контур. Такая последовательность позволит вырезать деталь с наименьшими отклонениями от чертежа.

Расход кислорода и пропана при резке металла

Расход кислорода на резку металла рассчитывается по формуле:

Коэффициент Kh, как правило, равняется:

Норма расхода кислорода «Н» на резку металла зависит от мощности оборудования и режима резки. Она высчитывается по следующей формуле:

Наиболее часто применяемые значения газового расхода (измеряемый в куб.м/час) по различным диапазонам скорости резки для некоторых типов оборудования, приведены в следующей таблице.

Таблица № 1

| Виды оборудования | Оптимальный диапазон разрезаемых толщин, мм | Диапазон скоростей резки, м/ч | Кислород | Ацетилен | Пропан |

| Ручной кислородный резак | 40 – 60 | 30 – 6 | 5,0 – 10,0 | 0,12 – 0,45 | 0,21 – 0,75 |

| Машинный кислородный резак | 5 – 300 | 40 – 5 | 2,5 – 25,0 | 0,2 – 1,2 | 0,32 – 2,04 |

Учитывая, что скорость раскроя и толщина обрабатываемого металла прямо зависят от допустимого расхода газа, то данные значения можно легко и просто определять интерполированием. Следовательно, можно укрупнено (оценочно) совершить вычисление расхода различных газов независимо от вида термической резки металлов. Для этого лишь необходимы:

Значение допустимого расхода (кислорода и пропана) берут из паспорта оборудования. Скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все исходные данные.

Соотношение кислорода и пропана при резке металла

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Из приведённого выше описания, вы знаете, что пропан в смеси с кислородом необходим только для разогрева обрабатываемого металла. Количество разогревающего газа зависит от многих факторов:

Дополнительными факторами, влияющими на расход, является:

Рекомендуемые соотношения указываются в сопроводительной документации к конкретному оборудованию. Расчётные соотношение объёмов газа определяется по справочникам, которые содержат специальные таблицы и диаграммы, связывающие все данные. Эти параметры указываются в сопроводительной технологической документации. В процессе работы они могут корректироваться в ту или иную сторону.

Если у вас отсутствует указанная документация, то следует давление выставлять в соответствии с указанным выше соотношением. Обычно соотношение давлений подогревающего газа к кислороду – 1:10. Поэтому, выставляем, атм:

Расход пропана, кроме того, будет зависеть от количества и продолжительности прогревов.

Техника безопасности при работе с пропаном

При выполнении газовой резки металла необходимо строго соблюдать правила техники безопасности, т. к. эта работа сопряжена с определённым риском. Начнем с защитной (рабочей) одежды. Она должна в себя включать:

Кроме того, рекомендуется использовать респиратор (что бы ни дышать дымами и пылью). Пренебрегать этой рекомендацией не стоит, т. к. может возникнуть ситуация, при которой толстый металл с первого раза не продуется. В этом случае расплавленные брызги (а это раскалённый металл!) могут упасть на человека.

Нельзя приступать к резке, если на газовых шлангах имеются трещины, разрывы или стыки. В случае острой необходимости допускается в стыке использовать трубки из алюминия или латуни. Однако лучше не рисковать и при первой возможности заменить их кондиционными шлангами.

ВНИМАНИЕ! Ни в коем случае не допускается использовать в стыках газовых шлангов стальные трубки, так как железо может дать искру и непредсказуемые последствия.

Баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. В процессе работы нельзя забывать следить за давлением газа в баллонах. Весь газ из баллона расходовать не допускается.

В процессе работы могут возникнуть внештатные ситуации.

Ни в коем случае не паникуйте!

Если у вас во время раскроя металла слетел со штуцера или оборвался кислородный шланг, то необходимо тут же перекрыть на резаке подачу пропана, а затем – закрыть оба баллона. Если при розжиге пламени и настройки резака неожиданно раздаётся хлопок и пропадает пламя, то следует просто закрыть вентили резака и разжигать пламя заново.

Преимущества и недостатки

Преимуществом КПРМ является низкая стоимость подогревающего газа – пропана, а недостатком – им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун. КПРМ выгодно использовать при больших объемах работ (резка стали на металлолом и т. п.). Обычная кислородная резка труб из хромистых и хромоникелевых сталей, а также из чугуна, меди и ее сплавов КПРМ практически невозможна. Для обработки этих деталей из этих металлов применяют:

Наибольшее распространение получила технология с применением сжатого воздуха. Это объясняется его наиболее низкой стоимостью. Воздушно-дуговую резку применяют для:

Наиболее широко ее применяют для разделительной резки нержавеющей стали толщиной до 20…25 мм. Преимуществом этих видов резки является возможность расширения ассортимента обрабатываемых металлов, а недостатком – усложнение технологии и повышение стоимости.