Фильера для экструдера что это

Нагрев фильеры

Экструзивное оборудование предназначено для размягчения и формования полимерного сырья. Фильера – деталь, входящая в состав экструдера обеспечивающая размягчение и непосредственную формовку обрабатываемого материала. Фильера представлена в виде экструзивной головки, которая может иметь различную форму и размеры.

Виды фильер для экструдеров

Фильера размещается на конечном (финишном) отделе оборудования, и ее классификация определяется формой получаемого материала. Основной функцией фильеры есть формовка экструзивной продукции и конечные параметры материала. Чтобы изготовить продукцию в виде трубок, труб либо шланга используют фильеры (головки) в форме кольца; для получения пластмассовых листов и пленок применяют щелевые фильеры. Изготовление продукции любого другого вида осуществляется за счет профильных экструзивных головок. Названия фильер по классификациям зависят от формы и набора параметров, которыми должен обладать изготавливаемый продукт. На практике такие фильеры называют трубными, плоскощелевыми, пленочными, рукавными пленочными.

Профильные экструзивные головки могут иметь самые разнообразные формы и размеры. Такие фильеры необходимы для производства полимерной продукции самой разнообразной формы имеющей отличия от стандартизованных модификаций. Профильные фильеры делятся на два основных типа:

Структура плоской фильеры состоит из ровной плиты с пазухой полностью соответствующей требуемой форме экструзивного материала. Данную пластину монтируют на окончании зоны. Основным преимуществом работы плоских фильер есть легкий процесс производства. Недостатком данного типа экструзивной головки есть не обтекаемость пластмассового расплава впоследствии чего могут образовываться мертвые зоны.

В строении обтекаемой фильеры предполагается постепенное сужение канала от начала до выходной формы. Из-за такой конструкции обтекаемой головки наблюдается постепенное ускорение потока. Благодаря данному строению исключается застой продукции, поэтому именно обтекаемые фильеры считаются самыми подходящими для долгого и беспрерывного производственного процесса формования полимеров. Их применяют также для крупнотоннажного производства и для обработки пластиков с низкими показателями термической стойкости. Минусом является лишь то, что такие фильеры сложно изготавливать, из-за чего цены на них значительно выше.

Фильеры, применяемые для плоскощелевых листов и пленок, характеризуются одинаковой структурой, но некоторые элементы, входящие в их состав все же немного отличаются. Основные элементы фильер, которые могут отличаться:

Участки предварительного формования;

Для изготовления пленки экструзивным методом с дальнейшим раздувом существуют фильеры со специальными конструктивными доработками – фильеры со спиральным дорном. Преимущества фильер с дорном спирального типа:

Равномерное распределение потока эластичной пластмассы;

Линии соединений потоков расплава сглажены и практически незаметны;

Наличие винтообразного потока кольцевого течения сказывается на увеличении окружной плотности обрабатываемой продукции;

Возможность контролирования потока материала через участок спирального дорна, что очень удобно в оптимизационных решениях и для проектировки.

Угловые типы фильер используют для нанесения на провода покрытий изоляции. В процессе нанесения изолятора с помощью такой технологии проводник в быстром порядке пропускается через трубчатое основание и наконечники.

Кольцевые фильеры бывают угловыми и прямоточными. Абсолютно все каналы прямоточного образователя формы располагаются на одной оси, что очень удобно, когда есть необходимость равномерного распределения напряжения по всей экструдируемой продукции.

При использовании угловой фильеры, расплавленный материал обтекает вокруг устройства разделяющего поток, а далее протекает по выступам по направлению к дорну и мундштуку.

Фильеры кольцевого типа зачастую используют для производства шлангов, различных труб, рукавных пленок и наложения изоляционного материала.

Фильера в составе экструзивного оборудования является основой всего механизма. Именно за счет данной детали сырьевые материалы приобретают необходимую форму и размеры, представляя полноценное изделие. В производстве полимерных изделий фильера имеет особое значение.

Что такое экструдер и фильера?

Экструдер – это оборудование, применяемое в экструзии (размягчении) пластмасс. Фильера для экструдера очень важная деталь в его работе. Ведь, именно благодаря фильерам происходит размягчение и предание нужных форм пластмассе. Фильера – это экструзионная головка, имеющая различную форму и размер.

Классификация фильеров для экструдера

Фильера (экструзионная головка) размещена на конечном выходе экструдера. На сегодняшний день самой используемой классификацией является разделение фильер по форме получаемого сырья. Основная функция фильер состоит в формовании экструзионного продукта нужного вида из потока пластмасс.

Например, для получения трубок, труб и шлангов, применяют кольцевой фильер; для изготовления листов и пленки используют щелевые фильеры. Производство продукта любой другой формы, кроме названных, происходит с помощью профильной фильера.

Название фильер берет начало из обозначения выпускаемой продукции. На деле такие фильеры кличут трубные, плоскощелевые, пленочные, рукавные пленочные.

Профильная фильера могут быть разной формой и размером. Такой тип фильер используется для экструдирования продукта совершенно разной формы, которая имеет отличия от прямоугольной, кольцеобразной или круглой. Существует две разновидности профильных фильер:

— плоская фильера;

— полностью обтекаемая фильера.

В структуре плоских фильер используют ровную плиту с пазухой, по конструкции, совпадающей требуемой экструзионному продукции. Эту пластинку прикрепляют в окончание зоны. Большим плюсом плоской фильеры является легкость в процессе производства. Из минусов обратим внимание на то, что в этих фильерах потоки расплавов пластмасс не обтекаемы и может привести к появлению мертвых зон.

Строение обтекаемой фильеры предполагает пошаговое сужение канала к выходной форме. В связи с чем, на протяжении течения расплава через обтекаемую фильеру замечается поэтапное ускорение потока. Такое строение снижает вероятность застоя продукта, благодаря этому обтекаемые фильера лучше других типов фильеры подходят для длительного, крупнотоннажного, непрерывного процесса экструзии, а еще при переработке пластмасс с малой термостойкостью. Недостатком есть то, что изготовление является достаточно сложным, поэтому эта фильера стоят намного дороже.

Фильера для изготовления плоскощелевого листа и пленки имеют одинаковую структуру, однако элементы имеют некоторые отличия. Основными элементами являются:

Чтобы изготовить пленку экструзионным методом с последующим раздувом, была произведена фильера специальной конструкции – фильера со специальным дорном. Преимущество таких фильер со спиральным дорном в том состоит из:

Кольцевые фильеры могут быть как угловыми, так и прямоточными. Все каналы прямоточной фильеры находятся на одной оси. Это расположение является предпочтительным, когда существует необходимость равномерно распределить напряжение по всему экструдируемому изделию.

Когда используется угловая фильера, расплав течет вокруг разделителя потока, затем протекает по выступам по направлению дорна и мундштука.

Кольцевая фильера используется в производстве шланг, трубок и труб, рукавных пленок, а также для нанесения изоляции.

Фильера для экструдера – основа механизма

Как вы могли понять и заметить фильера для экструдера – это сердце механизма. Ведь, именно в фильерах происходит доведение до нужно формы и размера пластмасс. Для производства пластмассовых изделий фильера для экструдера имеют особое значение. Если для вашего производства понадобился экструдер или фильера: напишите или позвоните нам, в компанию «РУСМИР инжиниринг».

Формующие инструменты экструдеров (экструзионные головки)

В формующих инструментах осуществляется формование поступающего из экструдера гомогенного расплава: ему придаётся форма соответствующего готового изделия, причём в некоторых случаях окончательное формование и фиксаци формы производится в калибрующих устройствах.

Основные требования к формующему инструменту: обеспечение равномерности подачи расплава полимера к оформляющим каналам (к выходу); исключение нарушения стабильности процесса; равенство скоростей потока по ширине и периметру выходной щели; исключение колебаний температуры, перегрева перерабатываемого материала и т.д.

Для конструирования формующего инструмента необходимо знать реологические свойства перерабатываемого материала.

В зависимости от формы экструдата различают: формующий инструмент с замкнутым формующим контуром поперечного сечения канала (для получения полых профилей, труб, раздувных плёнок, покрытий проводов и кабелей) и с открытым контуром поперечного сечения канала (для получения сплошых профилей, листов, плоских плёнок).

Формующий инструмент первого типа характеризуется наличием специальных элементов (дорнов), которые обтекаются (омываются) расплавом полимера с разделением потоков и их последующим соединением. Это обстоятельство создаёт определённые технические трудности при конструировании формующего инструмена. По способу крепления дорна различают формующий инструмент с неподвижным креплением дорна в специальных дорнодержателях и с креплением дорна без дорнодержателя.

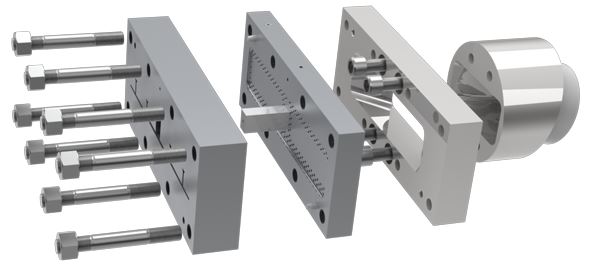

В формующем инструменте первого типа дорн посредством звездообразного дорнодержателя с радиально расположенными рёбрами крепится к корпусу формующего инструмента, а рёбра дорнодержателя рассекают расплав полимера. Такие головки применяются при производстве труб (рис.1), полых профилей и рукавных плёнок (рис.2).

Существуют головки с дорном, который крепится не при помощи дорнодержателя, а с помощью фланцев, расположенных на дорне (рис.3). Такие головки применяюся в производстве рукавных плёнок.

На рис. 4 и 5 представленны головки для нанесения покрытий на кабели или провода и для производства рукавных плёнок. В таких головках дорн крепится к специальному полому стержню, имеющему возможность осевого перемещения. В этих головках происходит боковое питане расплавом, а между дорном и корпусом головки имеется распределительный канал, предназначенный для обеспечения равномерного подвода расплава полимера к оформляющей щели. При этом возникает проблема выравнивания линейных скоростей потока по периметру оформляющей щели.

Для расчёта общего перепада давления применяются следующие формулы:

при последовательном соединении участков каналов

Экструзионные головки различаются по способу крепления к цилиндру экструдера (с помощью фланцев, байонетных затворов и откидных болтов), по расположению оси головки относительно оси червяка (угловые, прямоточные и офсетные) и по типу нагревателей (с нагревателями сопротивления и нагревом жидкими теплоносителями).

Экструдеры и фильера для экструдера

Чтобы четко уяснить, что представляет собой экструдер, для чего он необходим, и какие процессы в нем протекают, прежде всего, необходимо определиться с происхождением самого названия.

Итак, слово «Экструдер» произошло от латинского слова «Еxtrudo» (выталкиваю). Сегодня так называют машины, предназначенные для пластикации (размягчения) различных типов материала, с последующим приданием им требуемой формы при помощи выдавливания через профилирующие инструменты, которые называют экструзионными головками (фильерами). Отметим, что сечение экструзионных головок (фильер) соответствует конфигурации конечного изделия.

Несмотря на то, что первые экструдеры появились сравнительно недавно, их развитие и совершенствование происходило достаточно быстро. Так, первые экструдеры были сконструированы в конце XIX века в Америке, их единственным назначением являлось нанесение на электрические провода изоляции. Серийное производство экструдеров начинается в начале XX века, а уже в 1931 году экструдеры впервые применяются для переработки пластмасс. В 1937 г. на смену паровому нагреванию корпуса экструдера приходит электрическое, а в 1939 г. появляется прототип современных экструдеров – экструдер с увеличенной длиной шнека, а также двухшнековый экструдер. В 1963 году был разработан первый дисковый экструдер. Современные экструдеры представляют собой автоматизированные, высокопроизводительные комплексы, производительностью 3-3,5 тонн/час. Сегодня часть перерабатываемых в экструдерах полимерных термопластичных материалов достигает 50%.

Чаще всего экструдер используется для производства полимерных изделий (пластмасс, белоксодержащих и крахмалосодержащих смесей, а также резиновых смесей) и ферритовых изделий (сердечников). Еще одной отраслью, где экструдер нашел широкое применение, стала пищевая промышленность – здесь данное устройство используется для изготовления таких привычных для нас продуктов, как, например, лапша и макароны. Несмотря на различные области применения, принцип работы экструдера остается неизменным как при производстве пластмасс, так и при производстве макарон: расплав материала продавливается через формующее отверстие, благодаря чему образуется готовое изделие.

Процесс экструзии является непрерывным технологическим процессом, во время которого происходит продавливание материала (обязательно обладающего высоким показателем вязкости в жидком состоянии) сквозь формующий инструмент (фильеру, экструзионную головку). Конечным результатом экструзии является получение изделия, обладающего требуемой формой поперечного сечения. Конкретное промышленное применение экструдеров сводится к переработке полимеров методом экструзии. При помощи экструдеров осуществляют изготовление разнообразных погонажных изделий (труб, пленки, листов, кабельной обмотки, рассеивателей, элементов оптических систем, светильников, и т. д.). Несмотря на достаточно большое разнообразие типов экструдеров, основными технологическими типами данных устройств, получившими наибольшее распространение при промышленной переработке полимеров в готовые изделия с помощью экструзии, стали одночервячные экструдеры, многочервячные экструдеры, а также дисковые и поршневые экструдеры.

На выбор экструдера для конкретной операции экструзии влияют характеристики исходного материала, которые также определяют и типы экструзии, которые целесообразно использовать при переработке различных материалов.

Основными типами экструзии, протекающими внутри экструдера, являются:

— теплая экструзия: исходные компоненты, находящиеся в сухом состоянии, смешиваются с некоторым количеством воды, после чего осуществляется их подача в экструдер, где вместе с механическим воздействием материал также подвергается тепловому влиянию. Получаемое изделие (экструдат), как правило, обладает небольшой плотностью, ячеистым строением и пластичностью, а также может немного увеличиваться в размерах. Чаще всего экструдату, полученному путем теплой экструзии, требуется просушивание;

— холодная экструзия – предусматривает исключительно механические изменения исходного материала, которые происходят за счет его медленного перемещения при воздействии давления с последующим формованием на выходе из фильеры (экструзионной головки) готового изделия требуемой формы;

— горячая экструзия – данный процесс получил наиболее широкое распространение в промышленном производстве. Процесс экструзии осуществляется с большой скоростью, при высоком давлении, благодаря чему происходит преобразование энергии механической в энергию тепловую. Это вызывает изменения в характеристиках материала, которые могут различаться в зависимости от величин давления, скорости и температуры, при которых осуществляется обработка материала. Также может применяться контролируемый подвод тепла – либо напрямую к продукту, либо через наружную оболочку экструдера. Следует заметить, что температура сырья в случае горячей экструзии, как правило, превышает 120C, а показатели влажности достигают 10-20%.

Экструдер состоит из следующих узлов (элементов):

— корпус, оснащенный различным типом нагревательных элементов;

— рабочий орган (поршень, диск, шнек), размещаемый внутри корпуса;

— узел, через который осуществляется загрузка перерабатываемого материала;

— силовой привод;

— система выбора и последующей поддержки заданной температуры;

— различных регулировочных и контрольно-измерительных приспособлений и устройств (датчиков давления, температуры расплава, и т.д.).

Важнейшим элементом экструдера является экструзионная головка, которая состоит из крепящегося к экструдеру обогреваемого корпуса, а также формующего инструмента, имеющего отверстие. Форма такого отверстия различается зависимо от формы (типа) изделия, которое необходимо получить. Например, для получения пленок и листов используют щелевидные фильеры (экструзионные головки), а при производстве труб применяются экструзионные головки, форма которых соответствует кольцевому каналу.

По типу шнека (являющегося основным рабочим органом экструдера), разделяют одношнековые экструдеры, многошнековые экструдеры (червячные), поршневые экструдеры (плунжерные), дисковые экструдеры, и т.д.

Есть вопросы или хотите купить экструдер? Напишите нам:

Ваше имя (обязательно)

Ваш e-mail (обязательно)

Тема

Сообщение

Двухшнековые экструдеры являются более универсальными (по сравнению с одношнековыми). Их можно использовать для выполнения таких же задач, как и одношнековые экструдеры, либо в особых условиях, когда одношнековые экструдеры не могут справиться с переработкой материала. Наиболее распространенным применением двухшнековых экструдеров стала экструзия ПВХ (поливинилхлорида) в готовые изделия, предназначенные для строительства. В двухшнековом экструдере ПВХ в качестве исходного сырья чаще всего используют ПВХ-композиции, переработку которых невозможно осуществить на экструзионной одношнековой линии.

Многошнековые экструдеры (к которым относят четырехшнековые экструдеры, планетарные экструдеры) являются наименее распространенными в промышленном производстве. Однако, многошнековые экструдеры являются наиболее эффективными при переработке материалов, склонных к быстрому термическому разрушению (деструкции).

Дисковые экструдеры осуществляют переработку материала, используя напряжения, возникающие в вязко-упругом материале. Основой таких экструдеров являются два плоских диска, расположенных параллельно. Один их дисков непрерывно вращается, благодаря чему создаются нормальные и сдвиговые напряжения, второй остается неподвижным. В середине неподвижного диска находится отверстие, сквозь которое происходит выдавливание размягченного материала. Основными преимуществами дисковых экструдеров является более высокая пластицирующая и гомогенизирующая способности, по сравнению со шнековыми экструдерами. Однако, шнековые экструдеры развивают меньшее формовочное давление, поэтому их чаще всего используют в качестве смесителей-грануляторов, либо для предварительной подготовки (измельчения) материала.

Сравнительно недавно появились комбинированные экструдеры, в которых сочетаются достоинства шнековых и дисковых экструдеров. Такие экструдеры обладают независимыми друг от друга приводами диска и шнека. Поршневые экструдеры обладают небольшой производительностью, поэтому их применение в основном ограничено производством профилей и труб из реактопластов.

Метод экструзии – все принципы работы

Экструзия является технологическим непрерывным процессом, с помощью которого происходит выдавливание жидких либо расплавленных масс через специальные формирующие отверстия. Цель данных манипуляций состоит в том, чтобы изделие приобрело необходимую форму и легко поддавалось эксплуатации в дальнейшем.

Экструдеры обычно используются для получения: труб с различным сечением, пластмассовых панелей и плит, пленок, электрических кабелей, гофрированных труб.

Существует несколько видов экструдеров, которые предназначены для решения определенных задач и обрабатывают конкретные полимерные материалы. Виды полимеров могут быть самыми различными: полиэтилены низкого и высокого давления, полипропилен, полистиролы, поликарбонат, поливинилхлорид, АБС-пластик, биопластики.

Самый простой одношнековый экструзионный аппарат имеет единственный материальный цилиндр, который разделен на три основные секции:

Зона питания, которая подвергает уплотнению порошковый или гранулированный материал с помощью давления. Давление создается в процессе прохождения сырья между шнековыми витками.

Зона плавления и последующей пластификации. На данном этапе происходит частичное оплавление в местах, где сырье соприкасается с рабочей поверхностью цилиндра. Дальше прессованное сырье через шнек идет на дальнейшую формировку.

Участок дозирования, в котором происходит выдавливание массы через формирующую головку.

Конструкция моделей аппарата может отличаться зависимо от назначения, типа, методов экструзии, и ее многослойности.

Методы экструзии (зависимо от формирующих инструментов):

Выдувная, которая служит для создания рукава из полимерных материалов и заключается во взаимодействии экструзионной головки и формирующего кольца.

Плоскощелевая, которая создает с помощью фильеры полотно из полимера.

Монослойные благодаря, которым изготавливаются изделия с одним слоем.

Многослойные, которые зависят от числа установок, в определенной экструзионной линии и устройства фильеры и головы аппарата.

Метод экструзии в разных сферах производства проходит под воздействием высоких температур. Для расплава разных типов материалов необходима определенная температура, которая должна поддерживаться в заданном диапазоне весь рабочий процесс. В качестве нагревателей экструзионных машин используют хомутовые металлические ТЭНы. При нагреве до 500 о С можно установить керамический хомутовый ТЭН.

Нагреватели хомутового типа производятся под заказ, под размеры оборудования заказчика, что гарантирует равномерный контактный нагрев по всей поверхности.

Для нагрева сопел экструдера применяют специально предназначенный для этих нужд – сопловый кольцевой ТЭН, который изготавливается с дополнительной намоткой нагревательного элемента и изолятором, что делает его более мощным в сравнении с другими типами хомутовых ТЭНов. В производственном процессе, где возможно попадание расплавленных веществ на корпус нагревателя – применяют латунные хомутовые ТЭНы, отличительной особенностью которых является их герметичный корпус.

Компания Электронагрев производит 8 типов хомутовых нагревателей, каждый из которых разрабатывается по индивидуальному проекту. Мы производим ТЭНы как взамен вышедших из строя нагревательных элементов, так и на новое экструзионное оборудование.

Преимущества работы и физических объектов, полученных с помощью экструзии:

Производительность высокого уровня.

Высококачественная продукция производства.

Минимальный процент брака.

Экономичное производство благодаря оптимальным расходам сырья.

Удобства эксплуатация и обслуживание агрегата.

Высокая надежность и длительный срок службы.

При соблюдении условий эксплуатации сам аппарат не требует постоянного ремонта и длительно работает на высоких мощностях.

Экструдер – это высококачественная производственная установка, которая применяется для изготовления товаров из пластиковых материалов. Сегодня экструдеры имеют множество модификаций и типов, но каждое оборудование имеет хомутовый нагревательный элемент. Правильно подобрать нагреватель для экструдера поможет специалист нашей компании. Связаться с нами можно по номерам указанным в шапке сайта.