Фау что это такое нефтехимия

Нефрас: что, где, зачем?

Или НЕФтяной РАСтворитель. Это легкая фракция перегонки нефти, практически не содержащая ароматических соединений, с бензиновым запахом. Нефрас быстро испаряется и имеет отличную растворяющую способность за счет наличия в составе непредельных и циклических углеводородов.

Возможно, удивитесь, но существует еще и бензин – «галоша». Разница, как и в названии, минимальна. «Калоша» производится в соответствии с ГОСТом 443-76, а «Галоша» — по ТУ 38.401-67-108-92.

Что означает номенклатура?

Нефрас C2 80/120 может быть первого и высшего сортов. Функционал полностью сохраняется, а отличия лишь в запахе и качественных показателях, например, плотность нефраса первого сорта – 0,730 〖г/см〗^3, высшего – 0, 700 〖г/см〗^3, массовая доля серы у первого сорта – не более 0,020%, высшего – не более 0,018% и прочее. Нельзя сказать, что один сорт лучше другого. Они применяются в различных технологических процессах. Единственное преимущество нефраса первого сорта – он дешевле.

Где же применяется нефрас C2 80/120?

Как видите, сферы применения нефраса C2 80/120 обширны. Но помните, что существует и много других видов растворителей, не стоит ограничиваться лишь бензином – «калошей». Самое главное: перед покупкой важно чётко осознавать, для каких целей и какой именно необходим. Если сомневаетесь, лучше обратитесь за консультацией к специалистам. Мы определим подходящий для вас продукт, подберем правильную дозировку, доставим и поможем внедрить.

Подписка на рассылку

10 лет честного партнерства!

Компания ООО «Одуванчик» основана в мае 2009 года в городе Барнаул. Сейчас, спустя 10 лет, наши партнеры – это более 500 компаний разных уровней по всему миру!

Компания «Одуванчик» зарекомендовала себя как надежного партнера, профессионала отрасли и серьезного игрока на международном рынке. Растущие производственные мощности позволяют обеспечить своим клиентам изготовление более сотен тысяч тонн продукции в год!

Учитывая потребности и желания клиентов, специалисты предприятия разрабатывают продукцию, отвечающую всем требованиям.

Квалифицированный персонал с многолетним опытом работы в области нефтепродуктов обеспечивает поддержку клиентов на протяжении всего периода сотрудничества. Научные сотрудники помогают составить формулу улучшения продукта, а опытные менеджеры делают ее внедрение экономически эффективным и целесообразным.

Мы дорожим своими клиентами, и потому наша главная ценность – взаимоотношения, основанные на открытом и честном партнерстве.

Имея стабильный рост в профессиональной сфере, предприятие активно принимает участие в социальной жизни региона, способствует развитию спорта, занимается благотворительностью и улучшением инфраструктуры города. С 2010 года активно поддерживает фонд греко-римской борьбы имени Анатолия Кишицкого. В 2017 году организация приняла участие в строительстве крупного спортивного комплекса.

ООО Одуванчик – динамично развивающееся предприятие, которое в процессе собственного становления способствует росту других компаний.

Адрес: 656049, Россия, Алтайский край

г. Барнаул, площадь Баварина, 2, офис 910

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

От скважины до бензобака: перегонка нефти и первичная переработка

Получение топлив для двигателей внутреннего сгорания — процесс сложный и долгий. Он включает выделение первичных компонентов, их смешивание и улучшение присадками до товарных показателей качества в соответствии с требованиями стандартов. Что первоначальное сырье топлива — нефть, знает и автолюбитель. Но подробно о процессе и методах его получения — даже не каждый эксперт.

«Одуванчик» запускает серию материалов о методах получения топлив. Вы узнаете, чем термический крекинг отличается от каталитического, о получении бензина методами риформинга, синтезом из газов, и как можно улучшить показатели готового топлива, чтобы оно соответствовало современным нормам.

Подготовка к первичной перегонке

Нефть, только что добытая из скважин, содержит много воды, соли, глины, частиц грунта, песка и ПНГ (попутного нефтяного газа). Причем чем дольше используется месторождение, тем больше воды и примесей содержится в нефти. Бесспорно, это не лучшим образом влияет на транспортировку жидкостей по нефтепроводам и затрудняет нефтепереработку из-за образования в теплообменниках и прочих емкостях нефтяных отложений.

Если в составе нефти содержатся минеральные соли, она смешивается с водой в дисперсную систему, образуя эмульсионный раствор. Он может быть 2 видов: вода в нефти и нефть в воде (гидрофобная и гидрофильная). Очищают нефть механическими, химическими и электрическими методами. Всё зависит от стойкости смеси. Подготовительная стадия обезвоживания включает прогонку через сепаратор и отстаивание. Одновременно происходит первичное обессоливание и стабилизация продукта.

Механическая очистка состоит из отстаивания нагретой нефти в резервуаре под давлением 8-15 атмосфер и прогонки по центрифуге. Химический метод совмещают с электрическим в установке ЭЛОУ (электродигидратор).

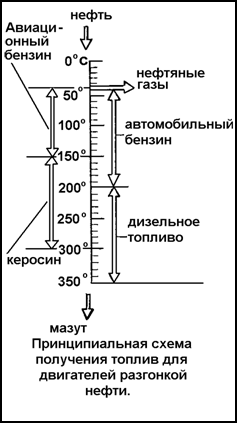

6 фракций перегонки нефти

Наконец, после подготовки нефть отправляется на первичную перегонку. Топлива получают прямой перегонкой и деструктивными методами ее переработки. Первое всегда предшествует второму. При деструктивных способах структура и химический состав углеводородов нефти меняются, а при прямой перегонке нефть лишь разделяется на фракции. Как правило, нефть содержит 10–15 % бензиновых фракций, 15–20 % топлива для реактивных двигателей, 15–20 % дизельного топлива и примерно 50 % мазута, который, в свою очередь, является сырьем для получения различных смазочных материалов. Цифры зависят от месторождения и могут варьироваться.

Переработка происходит с использованием нескольких аппаратов:

Трубчатые печи. Их тоже делят на виды: атмосферные, вакуумные, атмосферно-вакуумные. В атмосферных печах происходит неглубокая переработка. Именно с помощью неё получают мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах сырье делится на гудрон, масляные и газойлевые частицы. Их используют, например, на производстве смазочных материалов.

Ректификационные колонны. Сырье нагревается в змеевике до температуры 320 градусов. Затем поступает в промежуточные уровни колонны, в которой, как правило, 30-60 желобов. Они расположены на определенном расстоянии и оснащены ванной с жидкостью. Благодаря этому пары каплями стекают вниз из-за конденсата.

Итак, очищенная нефть поделена на фракции. Время следующего этапа — вторичных процессов переработки. Подробнее о них во втором материале серии о методах получения топлива.

От скважины до бензобака: термические и каталитические процессы переработки

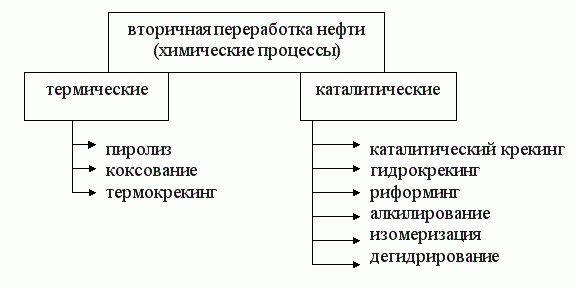

Сложность процесса производства современного бензина сложно переоценить. В первом материале из серии вы узнали о подготовке и непосредственно перегонке нефти и делении ее на 6 фракций. Разумеется, простой перегонки недостаточно. У бензина, например, будет крайне низкое октановое число — не более 55-60 единиц по моторному методу. А с такими показателями он не может использоваться в двигателе. Именно поэтому время следующего этапа — вторичных процессов переработки.

Как видно из схемы, химические процессы вторичной переработки нефти делятся на две группы — термические и каталитические.

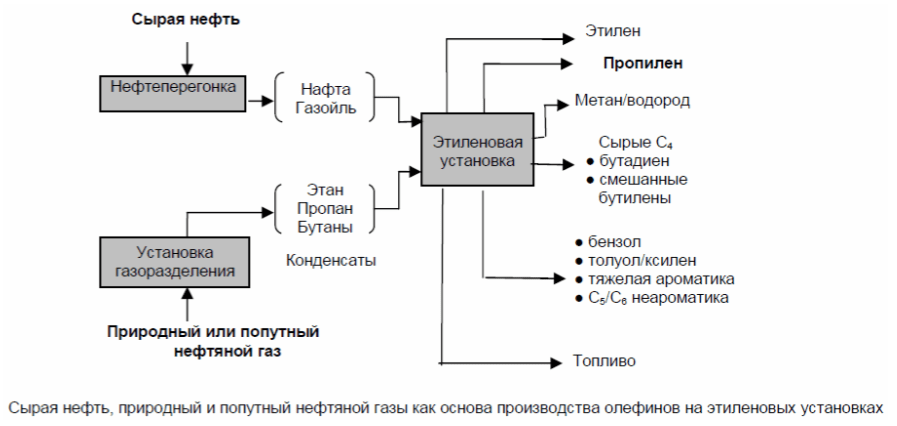

Пиролиз

Его главное назначение — получить углеводородный газ с высоким содержанием непредельных углеводородов, особенно этилена. Часто установки пиролиза зовут этиленовыми установками.

Полученный этилен отправляется на производство оксида этилена, пластических масс и полимеров. А пропилен, образующийся в процессе пиролиза, как правило, используют для получения полипропилена, акрилонитрила и бутадиена.

Сырье для пиролиза — углеводородные газы, легкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга, керосиновые и газойлевые фракции. Оно выбирается в зависимости от цели пиролиза, количества, качества и доступности самого сырья.

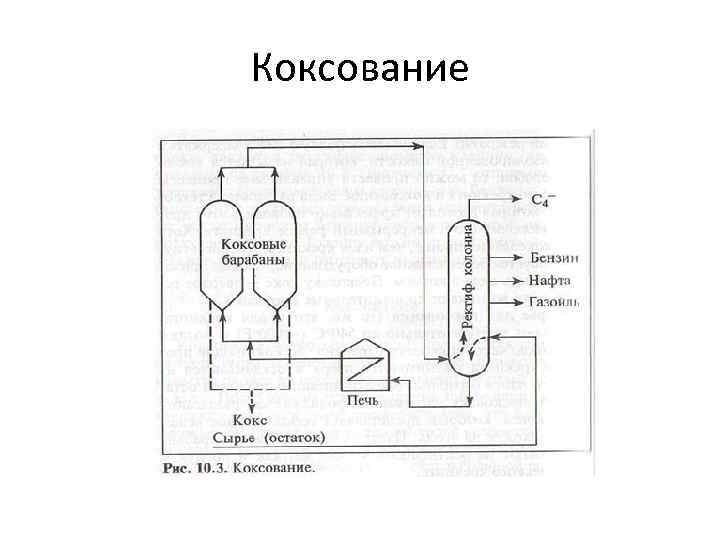

Коксование

В этом процессе происходит переработка жидкого и твердого топлива нагреванием при при 420-560 °C и давлениях до 0,65 МПа без доступа кислорода. Коксование может продолжаться от десятков минут до десятков часов. По итогу получается кокс и летучие продукты.

Коксование делят на:

Сырьё — тяжёлые фракции перегонки нефти, остатки деасфальтизации, термического и каталитического крекинга, пиролиза бензинов и газойлей.

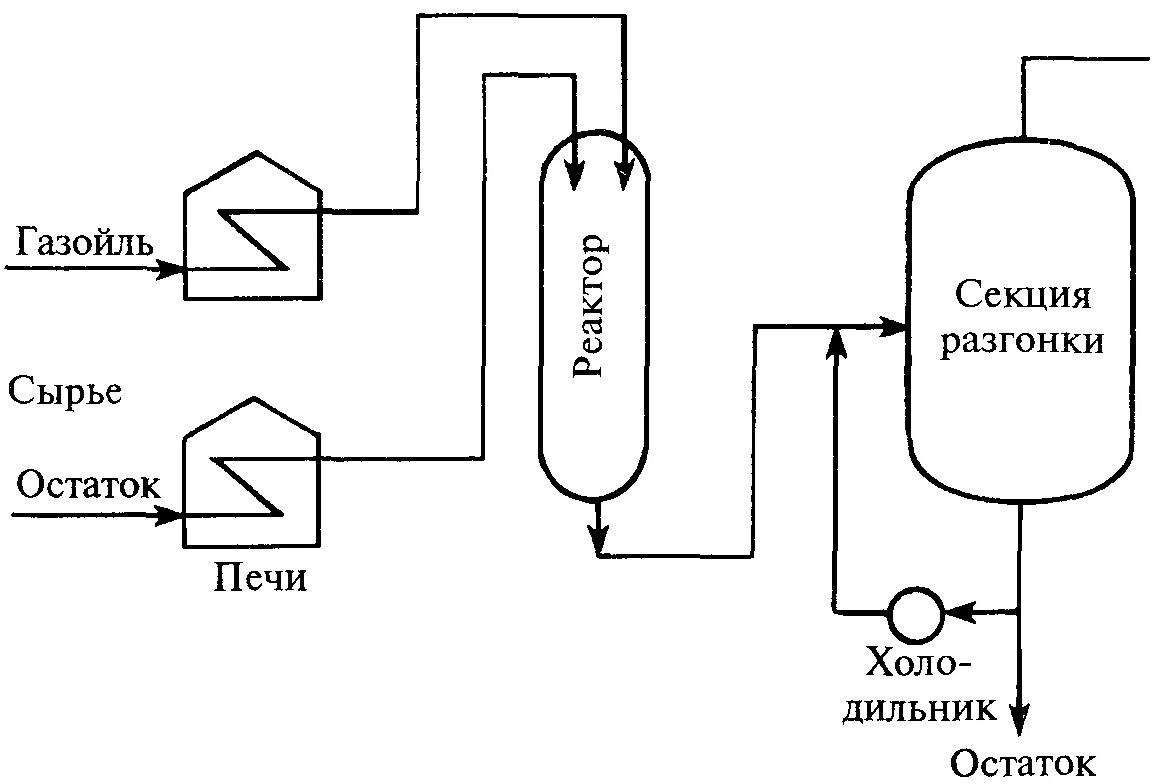

Термокрекинг

Переработка углеводородов при высокой температуре без доступа воздуха. Цель — получить продукты с меньшей молекулярной массой: легкие моторные и котельные топлива, непредельные углеводороды, высоко ароматизированное сырье, нефтяной кокс. Термокрекинг проводится при 500-540°С и давлении 2-5 МПа.

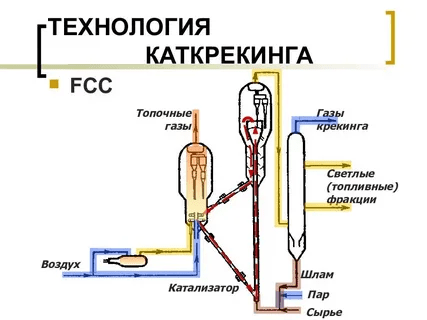

Каталитический крекинг

Таким образом получают бензин с октановым числом по исследовательскому методу 88-91 единиц. Но есть недостаток — большое количество непредельных углеводородов в составе — до 30% и серы — 0,1-0,5%. Бензин быстро становиться желтым из-за полимеризации и окисления олефинов. Разумеется, не может использоваться без смешения с другими бензиновыми фракциями.

Сырье — прямогонный тяжелый газойль, легкая фракция вакуумной перегонки. Каталитический крекинг происходит при температуре 340-590°С.

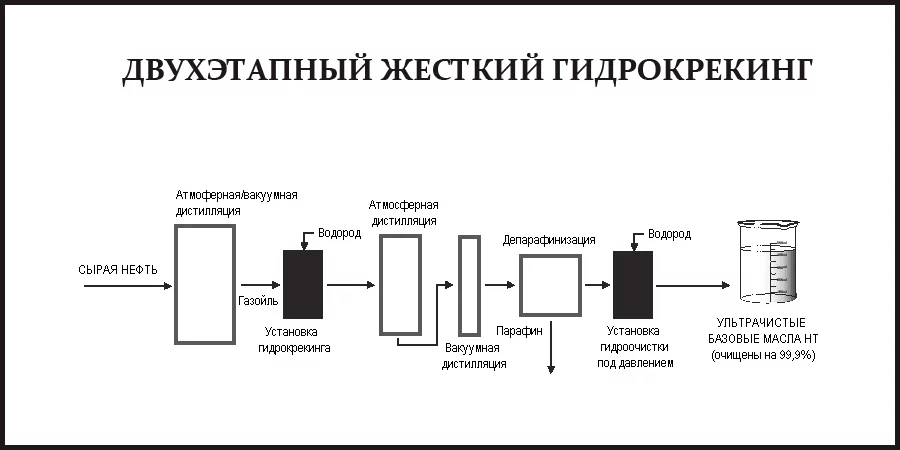

Гидрокрекинг

Перерабатываются высококипящие нефтяные фракции и остаточные продукты дистилляции нефти — мазут, гудрон — и получаются бензин, авиакеросин, дизельное малосернистое топливо и т.п. Гидрокрекинг происходит под давлением водорода (5-10 МПа) при 260-450 °С.

Риформинг

Методом риформинга перерабатываются в основном бензиновые и лигроиновые фракции нефти для получения высокооктанового автомобильного бензина, ароматических углеводородов и технического водорода.

Происходит при высокой температуре 490-530°С и давлении до 3 Мпа.

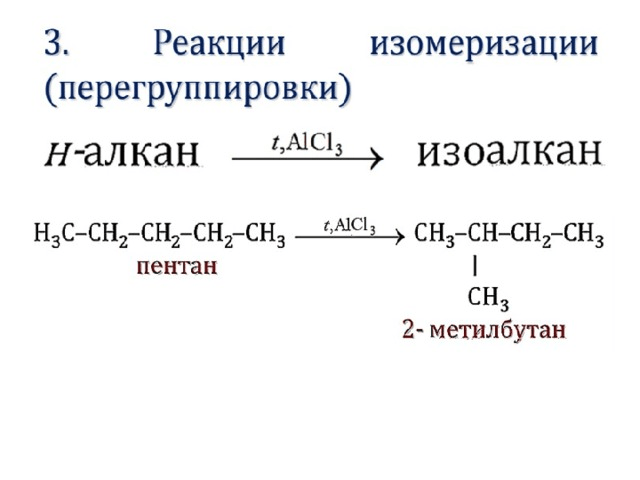

Изомеризация алканов

Еще один процесс производства высокооктановых фракций. Алканы с изостроением имеют значительно большую детонационную стойкость, чем неразветвленные алканы. Например, н-пентан имеет октановое число 61,8 ед. по моторному методу, а изопентан — 93 ед.! Именно изомеры применяются для производства бензинов АИ-92 и Аи-95.

Изомеризация происходит при давлении 2-3 Мпа и температуре до 400 градусов.

Алкилирование

Считается наиболее современным способом получить качественные компоненты бензина из непредельных углеводородов. В молекулы органических и неорганических соединений остатка насыщенного углеводорода вводится алкил, например, метил СНз (метилирование), этил C2H5 (этилирование) и прочее.

Сырье алкилирования — бутан-бутиленовая фракция (ББФ). Её приходится очищать от сернистых соединений — меркаптанов.

Наконец, компоненты и продукты, полученные вышеописанными методами смешиваются на блоке компаундирования. Но, увы, полученный бензин имеет октановое число — 89-90 единиц. Чтобы достичь требуемых современными нормами 92-95 единиц, производители улучшают исходное топливо присадками.

Как правильно сделать это, чтобы придать топливу нужные характеристики и завоевать любовь потребителя, читайте в следующем материале из серии «От скважины до бензобака».

Подписка на рассылку

10 лет честного партнерства!

Компания ООО «Одуванчик» основана в мае 2009 года в городе Барнаул. Сейчас, спустя 10 лет, наши партнеры – это более 500 компаний разных уровней по всему миру!

Компания «Одуванчик» зарекомендовала себя как надежного партнера, профессионала отрасли и серьезного игрока на международном рынке. Растущие производственные мощности позволяют обеспечить своим клиентам изготовление более сотен тысяч тонн продукции в год!

Учитывая потребности и желания клиентов, специалисты предприятия разрабатывают продукцию, отвечающую всем требованиям.

Квалифицированный персонал с многолетним опытом работы в области нефтепродуктов обеспечивает поддержку клиентов на протяжении всего периода сотрудничества. Научные сотрудники помогают составить формулу улучшения продукта, а опытные менеджеры делают ее внедрение экономически эффективным и целесообразным.

Мы дорожим своими клиентами, и потому наша главная ценность – взаимоотношения, основанные на открытом и честном партнерстве.

Имея стабильный рост в профессиональной сфере, предприятие активно принимает участие в социальной жизни региона, способствует развитию спорта, занимается благотворительностью и улучшением инфраструктуры города. С 2010 года активно поддерживает фонд греко-римской борьбы имени Анатолия Кишицкого. В 2017 году организация приняла участие в строительстве крупного спортивного комплекса.

ООО Одуванчик – динамично развивающееся предприятие, которое в процессе собственного становления способствует росту других компаний.

Адрес: 656049, Россия, Алтайский край

г. Барнаул, площадь Баварина, 2, офис 910

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Семь цветов радуги: зачем в топливо добавляют красители

Нормальный, естественный цвет бензина, соответствующего госрегламенту, бледно — желтый и обязательно прозрачный. У дизельного топлива — немного темнее подсолнечного масла. Но существуют на рынке и цветные нефтепродукты. Красители в топливо добавляются не ради красоты, а с определенной целью. Они совершенно безопасны и никак не влияют на работу двигателя.

Вам какого цвета, уважаемый?

Добавлять краситель в топливо, в частности в бензин, стали еще в советское время. Тогда это имело два ключевых значения:

Марка топлива

Существовало четыре основных — А-66, А-72, А-76 и АИ-93.

А и АИ отличались только октановым показателем. Для топлива первой категории оно определялось исследовательским методом, для второй — моторным.

Правила ГОСТа

Они гласили, что бензин, имеющий антидетонационную присадку в составе, должен окрашиваться. Причем каждая марка отдельным цветом. Так, А-66 — оранжевым, А-76 — зелёным, а АИ-93 — синим. Кроме этого, красным пигментом помечали топливо, содержащее тетраэтилсвинец. Это особенно важно, т.к. его токсичность во много раз выше, чем у обычного топлива. А-72 — на тот момент единственный бензин, не имеющий добавок, имел натуральный цвет. Но с появлением новых стандартов и в него стали добавлять антидетонационную присадку и окрашивать в розовый.

Автолюбители, заставшие разноцветное топливо, хорошо вспоминают это время. По их словам, так удобнее и быстрее можно было определять марку топлива, что называется, «на глаз».

Сегодня цветной бензин на АЗС — явление уже не такое частое. Производители боятся отпугнуть потребителей, за которых итак приходится бороться. Но, тем не менее, топливные красители используются. В некоторых сферах без них не обойтись.

Сферы применения топливных красителей в 21 веке

Самые распространенные цвета — красный, зеленый, синий, жёлтый.

Красители используются на основании постановления Правительства Российской Федерации от 27 февраля 2008 г. № 118 «Об утверждении технического регламента «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту».

А как там в Европе?

Европейские страны тоже красят нефтепродукты.

Керосин, например, важно окрашивать как с целью контроля налогообложения, так и для обеспечения безопасности. Страшно представить, какие последствия могут быть, если заправить самолет неправильным видом топлива.

Дизель, помеченный красным пигментом, в Англии законно закреплен за сельскохозяйственным, строительным и некоторым водным транспортом. На него накладывается более низкий налог, чем на неокрашенный дизель, используемый обычными автомобилями.

Практика США

В Америке тоже свои законы. Красный краситель, согласно предписанию Агентства по охране окружающей среды, применяется для идентификации высокосернистых топлив для внедорожного транспорта. Внутренняя налоговая служба использует большую концентрацию того же красителя для маркирования свободных от налогов ГСМ, например, мазутов. Конечно, в ходу не только красный цвет. Синие красители используются в дизеле автомобилей правительственных и институциональных служб. Дозировка, как правило, менее 200 ppm. Он полностью растворяется в топливе, не выводится из него и заметен даже при сильном разбавлении.

От топливных красителей не зависит конечная стоимость горючего, и, соответственно, сам процесс маркировки не сказывается на расходах. А автомобилистам хочется сказать одно: не бойтесь цветного бензина. Краситель никак не влияет на качество и работу двигателя. Делайте жизнь ярче со всех сторон.

Компания «Одуванчик» производит красители следующих цветов:

Краситель «Аquamarine» (синий)

Краситель «Мalachite» (зеленый)

Краситель «Red Army» (красный)

Краситель » Sunshine» (желтый)

Возможно создать другие цвета путем смешивания. Наша лаборатория подберет соотношение красителей по вашему образцу.

Практическая польза от применения красителей:

Для защиты бензина, дизельного, печного, судового топлива от кражи.

Для создания фирменного топлива, для приведения топлива к госстандартам.

Для придания необходимого цвета и оттенка топлива для конечного потребителя, соответствующего заводскому.

Полезные новости и публикации в наших социальных сетях и Телеграм канале:

Покупка и доставка присадок и нефтехимии

Принимаем заявки на покупку и получение образцов нашей продукции, для этого достаточно позвонить по телефону горячей линии:

или написать на почту:

Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

или заполнить короткую форму:

Наши квалифицированные менеджеры смогут ответить на любой вопрос по интересующему Вас продукту.

Подписка на рассылку

10 лет честного партнерства!

Компания ООО «Одуванчик» основана в мае 2009 года в городе Барнаул. Сейчас, спустя 10 лет, наши партнеры – это более 500 компаний разных уровней по всему миру!

Компания «Одуванчик» зарекомендовала себя как надежного партнера, профессионала отрасли и серьезного игрока на международном рынке. Растущие производственные мощности позволяют обеспечить своим клиентам изготовление более сотен тысяч тонн продукции в год!

Учитывая потребности и желания клиентов, специалисты предприятия разрабатывают продукцию, отвечающую всем требованиям.

Квалифицированный персонал с многолетним опытом работы в области нефтепродуктов обеспечивает поддержку клиентов на протяжении всего периода сотрудничества. Научные сотрудники помогают составить формулу улучшения продукта, а опытные менеджеры делают ее внедрение экономически эффективным и целесообразным.

Мы дорожим своими клиентами, и потому наша главная ценность – взаимоотношения, основанные на открытом и честном партнерстве.

Имея стабильный рост в профессиональной сфере, предприятие активно принимает участие в социальной жизни региона, способствует развитию спорта, занимается благотворительностью и улучшением инфраструктуры города. С 2010 года активно поддерживает фонд греко-римской борьбы имени Анатолия Кишицкого. В 2017 году организация приняла участие в строительстве крупного спортивного комплекса.

ООО Одуванчик – динамично развивающееся предприятие, которое в процессе собственного становления способствует росту других компаний.

Адрес: 656049, Россия, Алтайский край

г. Барнаул, площадь Баварина, 2, офис 910

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Нефтехимическое производство XXI века, процессы

и основные продукты

Нефтехимики утверждают, что достаточно оглянуться — и из пяти любых предметов четыре обязательно окажутся продукцией нефтехимического производства. Спорить с этим утверждением практически невозможно, если учесть, что нефтехимия — это пластики и полимеры, резина и синтетическая ткань, лакокрасочные материалы и даже парфюмерия

Нефтехимическое производство — один из вариантов сложной переработки углеводородов. Сырьем здесь, как правило, служат продукты, получившиеся в результате базовых процессов. К особенностям нефтехимии можно отнести то, что она имеет дело только с легкими фракциями углеводородов — от газов до прямогонных бензинов. Именно нафта (бензиновые фракции атмосферной перегонки) в большинстве стран используется в качестве основного нефтехимического сырья. Исключение составляет лишь США, где отдают предпочтение этану.

Следующее по востребованности сырье — сжиженные углеводородные газы (СУГ). Под этим общим названием скрываются как отдельные газы — пропан, бутан или изобутан, так и их смеси. За редким исключением, СУГ получают в процессе разделения широкой фракции легких углеводородов (ШФЛУ). ШФЛУ, в свою очередь, выделяется в процессе переработки природного или попутного нефтяного газа, газового конденсата. В российской нефтехимии ШФЛУ иногда используют и как самостоятельное сырье для дальнейших процессов. И наконец, еще один важный вид сырья — этан. Его чаще также получают из попутного нефтяного и природного газа.

Хотя нефтехимическое сырье разнообразно по химическому составу и по своим свойствам, у него есть одна общая характеристика: нафта, ШФЛУ, СУГ — все это алканы* или предельные, насыщенные углеводороды (парафины). С точки зрения химии их молекулы устроены таким образом, что разорвать связи между атомами очень сложно, а значит, алканы — это инертные соединения, плохо вовлекаемые в дальнейшие химические преобразования. Поэтому первая задача нефтехимиков — превратить их в более «дружелюбные» вещества.

Таким классом соединений оказались алкены, они же — олефины. Структурно от парафинов они отличаются меньшим количеством атомов водорода при том же количестве углерода. В результате олефины оказываются более реакционноспособны и даже могут соединяться между собой, образуя длинные молекулярные цепочки — полимеры. Этой способностью не обладают практически никакие исходные соединения, содержащиеся, например, в нафте или ШФЛУ. Существует ряд процессов, в результате которых парафины могут быть преобразованы в олефины, но основной среди них — пиролиз.

Пиролиз

Cамые важные с точки зрения дальнейшей переработки олефины — этилен (с формулой С2Н4) и пропилен (с формулой С3Н6), а пиролиз — главный процесс для их получения. При этом пропилен может производиться еще и в процессе дегидрирования пропана и на НПЗ в процессе каталитического крекинга. Этилен же — достижение исключительно пиролиза.

В дальнейшем простейшие олефины подвергаются полимеризации — реакции соединения одинаковых молекул, или сополимеризации — реакции соединения в одну полимерную цепочку молекул разных олефинов. Молекулярные цепочки полимеров могут содержать тысячи и даже миллионы звеньев.

По данным экспертов, объем мирового потребления полимеров превышает 200 млн тонн в год и лидерство на рынке с довольно большим отрывом держит полиэтилен. В виде бытовых изделий с этим материалом знакомы все, в фабричном же варианте это гранулы белого цвета, которые затем подвергаются термической обработке: полиэтилен крайне пластичен при нагревании и может принимать любые формы.

Изобретателем полиэтилена считается немецкий инженер Ганс фон Пехман, который в 1899 году открыл его случайно в ходе нагревания раствора газа диазометана. В ходе реакции на дне сосуда образовался воскообразный белый осадок. Впрочем, тогда химики не смогли даже выделить из структуры молекулы отдельное звено этилена. К теме вернулись только в 1930-х, когда также случайно в виде осадка полиэтилен получили британские химики. Понимание, что в полимеризации этилена ключевую роль играет кислород, пришло только в 1939 году, после чего был разработан

Вторая мировая война подтолкнула новую индустрию к развитию — полиэтилен использовали для изоляции проводов и изготовления корпусов для радиотехники. После войны полиэтилен стал достоянием гражданской промышленности. В 1957 году в США был произведен первый полиэтиленовый пакет, в 1973 году их выпускалось 11,5 млн штук, а сегодня в мире ежегодно производится несколько триллионов полиэтиленовых пакетов.

Второй по объемам производства полимерный продукт — полипропилен. Он самый легкий и жароустойчивый среди термопластов — эксплуатационные характеристики изделий из полипропилена сохраняются вплоть до 140–150°C. С морозом же дела обстоят хуже, чем у полиэтилена, — в суровом климате детали из полипропилена недолговечны. Зато этот материал химически стоек. Даже концентрированная серная кислота при комнатной температуре оказывает на него слабое действие. Полипропилен используют для изготовления самой разной продукции — от упаковочной пленки и пластиковых боксов до приборных панелей автомобилей. Благодаря его прочности полипропилен сегодня применяют и при дорожном строительстве — для формирования армирующих слоев дорожного покрытия.

Молекула пропилена больше и сложнее, чем этилена, а потому характеристики полимера существенно зависят от того, как в цепочке молекулы располагаются по отношению друг к другу. Из-за невозможности получать продукт со стабильными свойствами полипропилен долгое время не интересовал промышленность. Ситуация изменилась лишь в начале когда итальянский химик Джулио Натта сумел получить катализаторы для реакции полимеризации пропилена, которые смогли косвенно управлять и строением получающихся продуктов. За свое изобретение Натта получил Нобелевскую премию. Уже в 1959 году было освоено производство волокон из полипропилена.

Тогда же разработка собственной технологии получения полипропилена началась на Московском НПЗ. Сначала был опробован метод получения полипропилена из пропан-пропиленовой фракции, а чуть позже сконструирована опытная установка — прообраз будущего оборудования. В промышленных условиях новый пластик начал выпускаться в 1966 году. Существовавшее в советские времена в периметре завода полноценное производство полипропилена сегодня стало совместным предприятием «Газпром нефти» и СИБУРа — НПП « Нефтехимия». А вот сырье попрежнему поступает с завода — это пропан-пропиленовая фракция (ППФ), образующаяся в составе других газов как побочный продукт при каталитическом крекинге вакуумного газойля. Аналогично с Омского НПЗ пропан-пропиленовая фракция идет на завод «Полиом» — еще одно совместное нефтехимическое производство трех компаний: ГК «Титан», СИБУРа и «Газпром Нефти».

Поливинилхлорид — всего лишь третий на рынке, зато, пожалуй, самый известный: аббревиатура ПВХ известна сегодня каждому благодаря использованию этого пластика при производстве стеклопакетов.

С химической точки зрения мономер ПВХ — винилхлорид — это этилен (С2Н4), в котором один из атомов водорода заменен на хлор. Винилом называется углеводородный радикал из двух атомов углерода и трех водорода, но нередко это название применяют и к самому полимеру, и даже к изделиям из него — вспомним виниловые грампластинки.

История ПВХ началась в Германии в 1830-е годы, когда химик Юстус Либих сумел получить новый бесцветный газ со сладковатым запахом — винилхлорид. Позже был описан процесс полимеризации газа, а вот промышленный выпуск ПВХ начался лишь в 1926 году в Америке.

Дегидрирование

В отличие от пиролиза, где на выходе получаются смеси важнейших олефинов, а сам процесс сложен и очень энергоемок, в ходе дегидрирования алканы прпают отдельные компоненты сжиженных углеводородных газов, а сам процесс заклю-чается в «отъеме» у них молекулы водорода (Н2).Так, например, из молекулы пропана (С3Н8) получается пропилен (С3Н6), а из бутана (С4Н10) — бутилен (С4Н8). Многокомпо-нентные продукты пиролиза должны проходить дальнейшее дорогое и сложное фрак-ционирование, в то же время при дегидрировании достаточно отделить целевой оле-фин от исходного, не вступившего в реакцию алкана и незначительного количества побочных продуктов. Среди недостатков процесса можно отметить высокую стоимость его катализаторов и ограниченный состав сырья, требующего предварительного фракционирования.

Поливинилхлорид достаточно прочен, относительно морозостоек, устойчив к щелочам, многим кислотам, маслам и растворителям, почти не горюч и сам по себе нетоксичен. Пленки из ПВХ обладают хорошими барьерными свойствами. Весь этот комплекс свойств обуславливает широчайший спектр применения ПВХ и изделий из него.

По тоннажности три описанных полимера — ПЭ, ПП и ПВХ — занимают более 80% всего мирового рынка полимеров. Оставшаяся доля приходится еще на целый ряд пластиков: хорошо нам известный по пластиковым бутылкам полиэтилентерефталат, по коробочкам для DVD — полистирол и его сополимеры, так называемые АБС-пластики.

Также, говоря о нефтехимической продукции, невозможно не вспомнить о синтетических каучуках, сыгравших огромную роль в развитии цивилизации или как минимум автомобильной промышленности. Каучуки — это те же полимеры, но, в отличие от описанных выше, они не термопласты, а эластомеры, то есть проявляют свои высокоэластичные свойства при тем-пературе эксплуатации. Сегодня синте-тические каучуки занимают примерно 60% рынка каучуков, и эта цифра еже-годно растет.