Узк1 и узк2 в чем отличие

Ультразвуковой метод контроля

Принцип УЗК

Разновидности УЗК

Сегодня в промышленной сфере используют четыре основных методики выполнения ультразвукового метода неразрушающего контроля. Их отличия заключаются в способах, применяемых для получения и оценки информации о дефектах:

1. Импульсный эхо-метод. В ходе диагностики ультразвуковую волну направляют на контролируемую область, а отражённый от дефекта сигнал регистрируют. Эхо-метод предполагает использование одного преобразователя в качестве как приёмника, так и источника волны.

2. Теневая методика. По разные стороны от контролируемой зоны устанавливают два преобразователя. Один из них формирует УЗ-волну, а второй регистрирует отражённый сигнал. При использовании теневого метода о наличии дефекта можно говорить в случае исчезновения УЗ-колебаний. В потоке возникает «глухая зона». Она говорит о том, что в этом месте сигнал не смог пройти из-за дефекта.

3. Зеркальный эхо-метод. В этом случае оба преобразователя устанавливаются на одной стороне. Первый прибор формирует УЗ-колебания, которые отражаются от неровности, а второй регистрирует их. Данный метод особенно эффективен, если необходимо найти дефекты, расположенные под прямым углом относительно поверхности исследуемого изделия (трещины и пр.).

4. Зеркально-теневая методика. По сути – это теневой метод. Однако приборы размещаются на одной стороне. В ходе дефектоскопии оператор регистрирует не прямой, а отражённый от второй поверхности контролируемой зоны поток УЗ-волн. О наличии дефекта говорят «глухие зоны» в отражённых колебаниях.

Неразрушающаяся на первый взгляд конструкция может быть повреждена дефектами, которые возникают во внутренних структурах металла. Поэтому данные методики способны обеспечить безопасную эксплуатацию сооружений, возведённых их продуктов проката.

Выявляемые дефекты

Ультразвуковой неразрушающий контроль используется для выявления:

Преимущества ультразвукового метода контроля

Основные минусы УЗК

Порядок выполнения УЗК

Порядок проведения дефектоскопии будет зависеть от класса металла, который нужно проверить, а также от требований, предъявляемых к нему. Образно можно разделить весь процесс на несколько этапов, это:

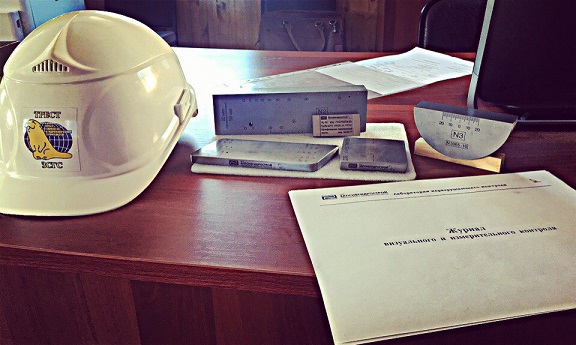

1. Визуальный осмотр. Оператор перед проведением дефектоскопии осматривает прокат на предмет видимых повреждений.

2. Выбор характеристик и методов контроля. В зависимости от класса заготовки выбирается метод выполнения УЗК.

3. Подготовка поверхности. С поверхности удаляют остатки шлака, лакокрасочных покрытий, крупные неровности и следы коррозии. Зона выполнения УЗК покрывается специальным составом, включающим воду, минеральные масла или особые густые клейстеры. Это даёт ультразвуковым сигналам возможность проникать внутрь металлического листа без препятствий.

4. Подготовка оборудования. В зависимости от выбранного метода выполнения УЗК мастер размещает, подключает и настраивает приборы.

5. Проведение дефектоскопии. Оператор медленно сканирует металлический лист. При возникновении сигналов от дефектов подбирается контрольный уровень чувствительности. Все данные фиксируются оператором.

6. Подготовка результатов. Информация о найденных дефектах заносится в специальный журнал. Также на основании полученных данных определяется качество стального листа в зависимости от требований, которые к нему предъявляются.

Некоторые предприниматели, занимающиеся производством и реализацией листовой стали, игнорируют этап обязательного неразрушающего контроля. Это может обернуться массой негативных последствий. Листовой металл, не прошедший дефектоскопию, часто становится причиной аварий. Для создания прочных, ответственных и неразрушающихся конструкций он не годится. Поэтому лучше выполнить УЗК в профессиональной лаборатории. Если вас интересуют подобные услуги, обратитесь в ТД «Ареал». Наши специалисты обладают высокой квалификацией, а также оформляют все документы согласно установленным стандартам.

Ультразвуковой контроль сварных швов, и как он проводится

Для обеспечения безопасных условий эксплуатации различных объектов со сварными соединениями все швы необходимо подвергать регулярной проверке. Вне зависимости от их новизны или давнего срока эксплуатации металлические соединения проверяются различными методами дефектоскопии. Наиболее действенным методом является УЗД — ультразвуковая диагностика, которая превосходит по точности полученных результатов рентгенодефектоскопию, гамма-дефектоскопию, радио-дефектоскопию и др.

Это далеко не новый (впервые УЗК проведен в 1930 году) метод, но является очень популярным и используется практически повсеместно. Это обусловлено тем, что наличие даже небольших дефектов сварочных соединений приводит к неизбежной утрате физических свойств, таких как прочность, а со временем к разрушению соединения и непригодности всей конструкции.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 — 79), которые отличаются между собой только способом регистрации и оценки данных:

Откуда колебания волны?

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Процедура проведения дефектоскопии

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Рамки применения данной методики при выявлении дефектов

Контроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

Подобную УЗД возможно осуществить в следующих металлах:

УЗД проводится в геометрических рамках:

Проверки подвергаются следующие виды швов:

Пескоструйная очистка поможет избавиться от многих загрязнений металла. Подробнее об этом читайте здесь.

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу — УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

Ультразвуковой контроль сварных соединений (УЗК)

Содержание:

Для обеспечения безопасной эксплуатации сварных металлоконструкций необходимо регулярно проводить контроль качества стыковых соединений. Существуют разные методы проверок надежность и прочности стыков, среди которых наиболее эффективным и точным считается ультразвуковой контроль сварных швов.

Что являет собой УЗК сварочных стыков

Данной технологией диагностируются сварные соединения разных типов. Действенной методика является для обнаружения шлаковых вкраплений в металле, выявления воздушных пустот, присутствия неметаллических элементов и химически неоднородного состава.

Сущность УЗК технологии

Контроль сварных соединений УЗК основан на излучении ультразвуковых волн акустического типа, которые при прохождении однородной среды не изменяют прямолинейной траектории.

Принцип технологии построен на способности высокочастотных колебаний (выше 20 кГц) проникать в металл, не нарушая его структуры, и отражаться от поверхности пустот, царапин, неровностей или инородных включений. Созданная искусственно волна проникает внутрь проверяемого сварочного стыка и если в нем имеет место дефект, то она отклоняется от своего естественного направления при его обнаружении.

Все отклонения отражаются на экранах специальных приборов. Сигнал на монитор передается с помощью усилителя. Он способствует построению схемы, по которой оператор может увидеть все дефекты и особенности стыковых соединений. Размер дефектного образования устанавливается по амплитуде отраженного импульса, расстояние до него определяется по времени распространения акустической волны.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

Интересное видео

Узк1 и узк2 в чем отличие

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СОЕДИНЕНИЯ СВАРНЫЕ

Non-destructive testing. Welded joints. Ultrasonic methods

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным предприятием «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (НИИ мостов), Государственным научным центром РФ «Открытое акционерное общество «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ОАО НПО «ЦНИИТМАШ»), Федеральным государственным автономным учреждением «Научно-учебный центр «Сварка и контроль» при Московском государственном техническом университете им.Н.Э.Баумана»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

1 Область применения

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений с полным проваром корня шва, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой, лазерной и стыковой сваркой оплавлением или их комбинациями, в сварных изделиях из металлов и сплавов для выявления следующих несплошностей: трещин, непроваров, пор, неметаллических и металлических включений.

Настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы выявленных несплошностей (дефектов) и не распространяется на контроль антикоррозионных наплавок.

Необходимость проведения и объем ультразвукового контроля, типы и размеры несплошностей (дефектов), подлежащих обнаружению, устанавливаются в стандартах или конструкторской документации на продукцию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 18353* Контроль неразрушающий. Классификация видов и методов

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.2 акустическая ось: Линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

3.1.3 АРД-диаграмма: Графическое изображение зависимости амплитуды отраженного сигнала от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.4 боковое цилиндрическое отверстие: Цилиндрический отражатель, расположенный параллельно поверхности ввода.

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.1.6 иммерсионный способ: Акустический контакт через слой жидкости, толщиной больше пространственной длительности акустического импульса для импульсного излучения или нескольких длин волн для непрерывного излучения.

3.1.7 контактный способ: Акустический контакт через слой вещества толщиной менее половины длины волны.

3.1.8 контролепригодность: Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

3.1.9 мера (калибровочный образец): Образец из материала определенного состава с заданными чистотой обработки поверхности, режимом термообработки, геометрической формой и размерами, предназначенный для калибровки (поверки) и определения параметров ультразвукового прибора неразрушающего контроля.

3.1.10 мертвая зона: Область, прилегающая к поверхности ввода, в пределах которой не регистрируются эхо-сигналы от несплошностей.

3.1.11 настроечный образец: Образец, изготовленный из материала, аналогичного материалу объекта контроля, содержащий определенные отражатели; используется для настройки амплитудной и (или) временной шкалы ультразвукового прибора.

3.1.12 несплошность: Нарушение однородности материала.

3.1.13 плоскодонный отражатель: Плоский отражатель, имеющий форму диска.

3.1.14 преобразователь: Электроакустическое устройство, имеющее в своем составе один или более активных элементов и предназначенное для излучения и (или) приема ультразвуковых волн.

3.1.15 стрела преобразователя: Расстояние от точки выхода луча наклонного преобразователя до его передней грани.

3.1.16 точка выхода луча: Точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.1.17 щелевой способ: Акустический контакт через слой жидкости, толщиной порядка длины волны.

3.1.18 электромагнитоакустический преобразователь; ЭМА-преобразователь: Преобразователь, принцип действия которого основан на явлении магнитной индукции (эффекте Лоренца) или магнитострикции материала объекта контроля, при котором электрические колебания преобразуются в звуковую энергию или наоборот.

3.1.19 SKH-диаграмма: Графическое изображение зависимости коэффициента выявляемости от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.20 браковочный уровень чувствительности: Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу «дефект».

3.1.21 дифракционный способ: Способ ультразвукового контроля методом отражений, использующий раздельные излучающий и приемный преобразователи и основанный на приеме и анализе амплитудных и/или временных характеристик сигналов волн, дифрагированных на несплошности.

3.1.22 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.1.23 опорный сигнал: Сигнал от искусственного или естественного отражателя в образце из материала с заданными свойствами или сигнал, прошедший контролируемое изделие, который используют при определении и настройке опорного уровня чувствительности и/или измеряемых характеристик несплошности.

3.1.24 опорный уровень чувствительности: Уровень чувствительности, при котором опорный сигнал имеет заданную высоту на экране дефектоскопа.

Ультразвуковой контроль – самый универсальный метод НК

Для чего проводят ультразвуковой контроль

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

Ультразвуковой контроль сварных соединений: последовательность действий

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории «годен», «ремонтировать» или «вырезать».

На каких объектах практикуется ультразвуковой контроль

Виды ультразвукового контроля

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

3) многократных эхо-сигналов. Измеряется время прохождения между донными эхо-сигналами.

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».