Установка изомеризации на нпз для чего

Установка каталитической изомеризации

Назначение

Повышение октанового числа (ОЧ) фракций С5 – С6 за счет превращения парафинов (нормального строения) в их изомеры с более высоким октановым числом.

Установка изомеризации предназначена для производства высокооктанового компонента автомобильного бензина методом изомеризации гидроочищенных фракций с блока гидроочистки, не вовлекаемых в процесс каталитического риформинга и снижающих октановое число бензинов.

Сырье и продукты

На НПЗ при получении высокооктанового компонента для установки изомеризации используют легкие прямогонные фракции. Продукты установки:

Технологическая схема

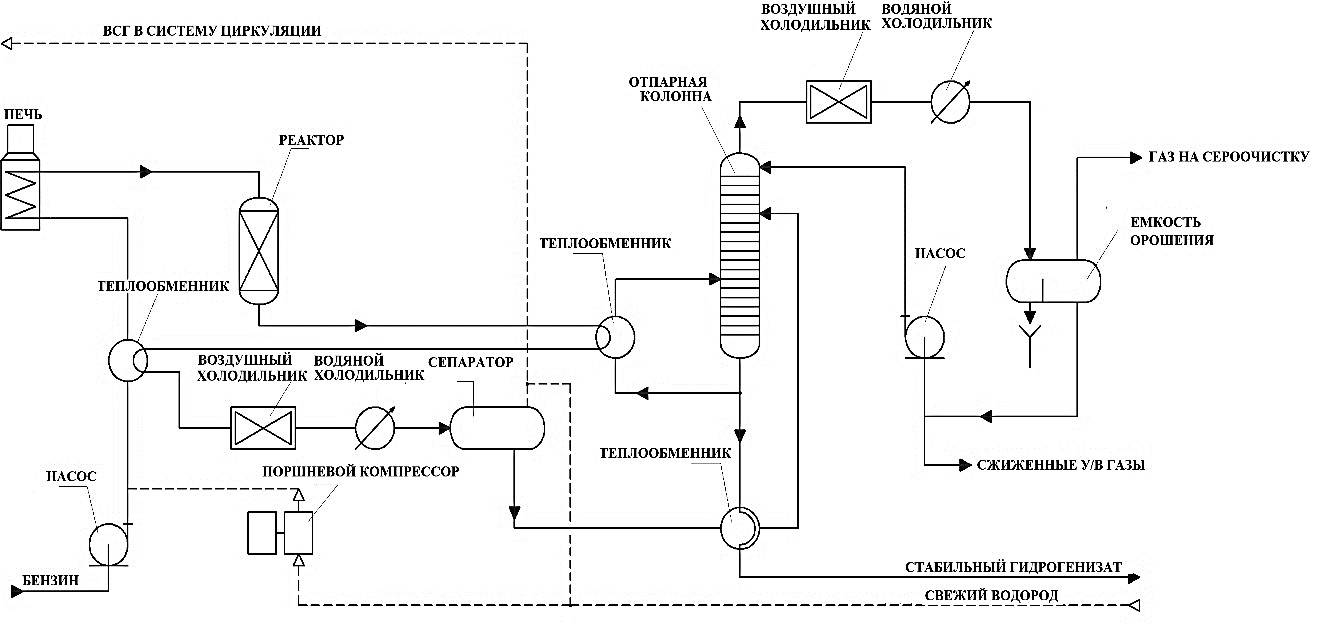

Блок гидроочистки

На блоке гидроочистки удаляются компоненты, являющиеся каталитическими ядами для дорогостоящих катализаторов изомеризации:

Бензиновая фракция НК с температурой 70 С поступает в емкость прямого питания. После чего с помощью насоса подается на смешение с водородсодержащим газом (ВСГ).

В межтрубном пространстве теплообменников осуществляется подогрев газосырьевой смеси с помощью потока газопродуктовой смеси до температуры 180 С.

В печи производится нагрев смеси до требуемых условий процесса гидроочистки.

Реактор

В реакторе при давлении 35 кгс/см 2 и температуре 280-360 С на поверхности катализатора проходит процесс гидроочистки. Происходит реакция гидрогенизации, в ходе которой соединяются сера, азот и кислород. В результате получается:

После реактора смесь охлаждается до температуры 40 С в воздушных и водяных холодильниках.

Сепаратор блока гидроочистки

После охлаждения газопродуктовая смесь разделяется в сепараторе. Водородсодержащий газ (ВСГ) направляется на циркуляцию, либо в заводскую газовую сеть низкого давления.

Отпарная колонна

Нестабильный гидрогенизат из сепаратора направляется в теплообменник, где с помощью тепла от гидроочищенной фракции, нагревается до температуры 100 0 С. После чего направляется в отпарную колонну.

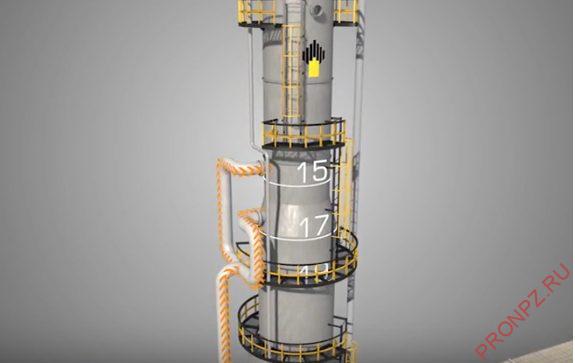

Подача питания в колонну осуществляется на три тарелки: на 15, 17 и 19. В колонне происходит отпарка воды, сероводорода и углеводородных газов.

Пары верха колонны охлаждаются и конденсируются в воздушном холодильнике. С температурой 40 С продукт поступает в рефлюксную емкость. Жидкие углеводороды подаются в колонну в качестве орошения, избыток пропан-бутановой выводится на установку ГФУ. Газ с блока гидроочистки направляется на установку сероочистки для очистки от сероводорода.

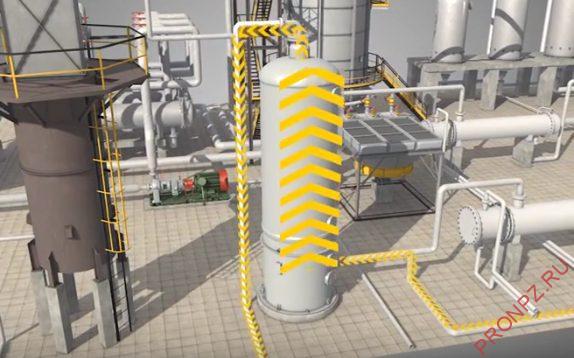

Блок изомеризации

Гидроочищенная фракция НК-70 С выводится с низа отпарной колонны, отдавая часть тепла гидрогенизату в теплообменнике. На блок изомеризации фракция может подаваться при помощи насоса, либо под собственным давлением отпарной колонны. На блоке изомеризации получают высокооктановый компонент автобензина путем изомеризации.

Стабильный гидрогенизат после теплообменника смешивается с ВСГ.

Реакторы изомеризации

Катализатор изомеризации

В реакторах на катализаторе происходит изомеризация. Этот процесс происходит в слое платинового катализатора на циркониевом носителе. В России для изомеризации по технологии Изомалк-2 используется оксидно-циркониевый платиносодержащий катализатор СИ-2.

Сепаратор блока изомеризации

После реактора газопродуктовая смесь охлаждается до 40 С, проходя через параллельно работающие аппараты воздушного охлаждения и водяного холодильника. Из холодильника смесь поступает в сепаратор высокого давления, где разделяется на водородосодержащий газ и нестабильный изомеризат. Для поддержания концентрации циркулирующего ВСГ предусмотрена подпитка системы свежим водородом на выходе из сепаратора.

Водородосодержащий газ с верха сепаратора перемещается на блок осушки циркулирующего ВСГ.

Колонна стабилизации

Нестабильный изомеризат в теплообменниках нагревается теплом от промежуточных потоков реакторов изомеризации до температуры 110 С.

Верхний продукт, пройдя через охладители, поступает в рефлексную емкость. А углеводородный газ направляется в заводскую топливную сеть.

Жидкая головка стабилизации возвращается в колонну на орошение.

С низа колоны выводится стабильный изомеризат, который после охлаждения поступает в товарные парки на смешение автобензинов.

Блок осушки ВСГ

Водородсодержащий газ с сепараторов блока гидроочистки и изомеризации переходит на осушку в абсорбер осушителя. Этот процесс происходит при температуре от 40 С до 45 С и давлении не превышающем 26 кгс/см 2 на цеолитах NaX.

ВСГ проходит осушители снизу вверх для качественного удаления влаги.

Во время сушки водородсодержащий газ c сепараторов блока гидроочистки и изомеризации поступает в абсорбер – осушитель. Этот процесс происходит при температуре от 40 С до 45 С и давлении не превышающем 26 кгс/см 2 на цеолитах NaX.

ВСГ проходит через осушитель снизу вверх.

Регенерация цеолитов

В процессе регенерации цеолитов водородсодержащий газ из заводской пусковой линии нагревается в вертикальной цилиндрической печи до 37 С и далее сверху вниз проходит слой цеолитов.

Влага и углеводороды вместе с водородсодержащим газом охлаждаются в холодильнике до температуры 40 С после чего поступают в сепаратор, где происходит отделение жидкости от газа.

Водородсодержащий газ сбрасывается на факел или топливную сеть. Жидкость отправляется в дренажную емкость.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Сырье | |||

| Нафта | т | 1 257,80 | |

| Водород на блок гидроочистки | т | 0,96 | |

| Водород на блок изомеризации | т | 6,15 | |

| Итого на установку | т | 1 264,91 | |

| Продукты | |||

| Неочищенный газ с установки | т | 15,10 | 1,2 |

| Головная фракция | т | 28,50 | 2,3 |

| Смесь изомеризатов | т | 1 169,10 | 92,4 |

| Тяжелый изомеризат | т | 8,70 | 0,7 |

| Газ сухой углеводородный | т | 52,20 | 4,1 |

| Итого продуктов установки | т | 1 264,90 | 100,0 |

Технологии изомеризации

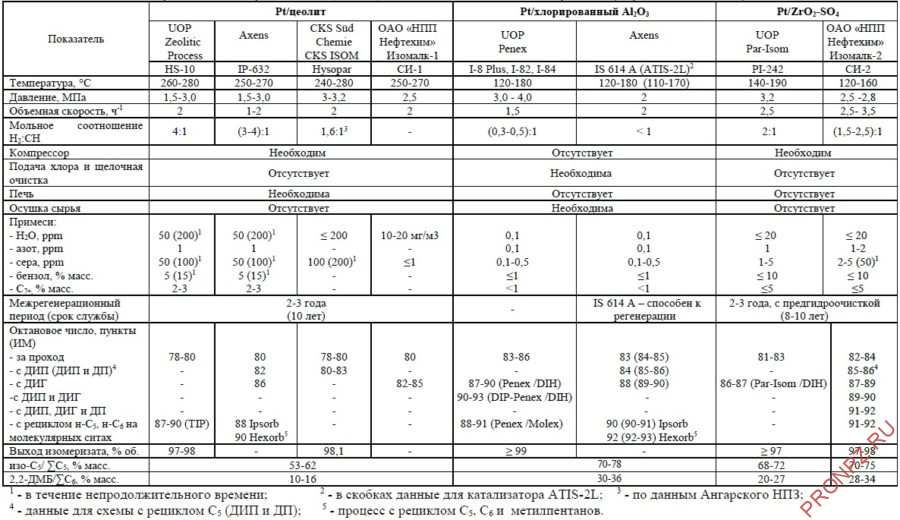

Основные параметры существующих технологий изомеризации приведены в таблице.

Как видно из таблицы, изомеризация Пенекс (Penex) является лицензированной фирмой UOP. Это один из первых процессов низкотемпературной изомеризации.

Основные отличия технологии UOP Penex от технологии “НПП Нефтехим” Изомалк-2:

Достоинства и недостатки

Недостатки

Достоинства

Существующие установки

На 2008 год в России процессом изомеризации легкой нафты были оснащены 12 НПЗ, из которых 5 работают на циркониевых катализаторах (4 установки – по процессу Изомалк-2 и 1 – по процессу Par-Isom, 3 установки про процессу Penex).

До 2012 года планировалась реализация проектов строительства установок изомеризации еще на восьми российских НПЗ, из которых 6 – на циркониевых катализаторах (4 по процессу Изомалк-2 и 2 по процессу Par-Isom). Причем схемы всех проектируемых установок включают рецикл непревращенных низкооктановых компонентов. Следует отметить, что существует практика перевода установок риформинга «старого фонда» на процесс изомеризации. Такой метод позволяет снизить капитальные затраты на проект, однако, зачастую на таких установках изомеризат обладает пониженным значением октанового числа.

Изомеризация бензиновых фракций

Логика происходящего проста и понятна. Принимая во внимание, что в отечественной нефтепереработке деструктивные процессы преобладают над процессами облагораживания, следует отметить, что процесс изомеризации в данном случае является одним из самых рентабельных способов получения компонентов высокооктановых бензинов с улучшенными экологическими свойствами. Необходимость ускоренного внедрения процессов изомеризации и повышения их производительности обусловлена ожиданиями ВИНК, связанными с принятием нового технического регламента, ужесточающего экологические требования к автомобильным бензинам, включая ограничения по уровню давления насыщенных паров, содержанию ароматических соединений и бензола (см. «Не так страшен черт» в «НиК» №3, 2008 г.). Ориентируясь на указанные в техрегламенте сроки введения нормативов, компании ускорили процесс строительства и запуска установок изомеризации, что, заметим, полностью находится в русле общемировой тенденции развития нефтеперерабатывающих предприятий.

Изомеризация по UOP

БОЛЬШИНСТВО ДЕЙСТВУЮЩИХ, проектируемых и строящихся в России установок изомеризации основано на технологиях компании UOP, которая ведет их разработку с 60-х годов XX века. В соответствии с технологией октановое число изомеризата до 85-86 пунктов может быть получено в режиме рециркуляции нормальных парафинов, которые выделяются из реакционной смеси фракционированием с дальнейшей экстракцией и адсорбцией на молекулярных ситах. Сочетание процессов Репех (изомеризации) и Molex (селективной жидкофазной адсорбции на молекулярных ситах) фирмы UOP позволяет за счет увеличения конверсии н-парафинов повысить антидетонационные характеристики легкого прямогонного бензина. Процесс ТИП также представляет собой комбинированную технологию, сочетающую процессы изомеризации, выделения и рециркуляции н-парафинов.

Вредный выхлоп

ТОКСИЧНОСТЬ НЕЭТИЛИРОВАННЫХБЕНЗИНОВ и продуктов их сгорания в основном определяется присутствующими в них ароматическими углеводородами («ароматикой»), особенно бензолом, олефиновыми углеводородами и серой. При сгорании ароматических углеводородов, составляющих основную часть бензинов каталитического риформинга (риформатов), образуются полициклические ароматические углеводороды (бензопирены), являющиеся сильными канцерогенами, а также усиливается отложение угольного нагара на свечах. К тому же, чем больше «ароматики» в бензине, тем выше температура его сгорания, при которой увеличивается содержание вредных оксидов азота в отработавших газах. Кроме того, попадающие в воздушную среду в их составе несгоревшие углеводороды под воздействием влаги и солнечного света способствуют образованию стойких аэрозолей, получивших название «смог», который усиливает неблагоприятное воздействие вредных выхлопов на здоровье. Содержащаяся в бензине сера в цилиндрах двигателя превращается в оксид, который губительно действует на человека, животный и растительный мир, конструкционные материалы. Правда, при сгорании бензинов с кислородсодержащими добавками количество токсичных продуктов в отработавших газах несколько снижается. Введение МТБЭ в топливо позволяет повысить полноту его сгорания и равномерность распределения детонационной стойкости по фракциям. Однако максимально допустимая концентрация эфира в бензинах не превышает 15% из-за его относительно низкой теплоты сгорания и высокой агрессивности по отношению к резинам. Тем не менее, содержание вредных веществ в бензинах по Евро-2 еще в конце прошлого века признано в Западной Европе с экологической точки зрения неприемлемым.

Не ожидая милости свыше

В Уфе не строят, а реконструируют

В 1997 году Новоуфимский НПЗ совместно с Французским институтом нефти и фирмой Technip спроектировал и запустил комплекс, включающий в себя блок подготовки широкой бензиновой фракции, гидроизомеризацию неароматической прямогонной и риформированной фракции.

На Уфимском НПЗ в 2006 году завершилась реконструкция установки изо-риформинга, позволившая увеличить октановое число изомеризата для выпуска высокооктановых автобензинов по стандартам Евро-4 и Евро-5.

Начиная с 2002 года установки изомеризации были введены в эксплуатацию на восьми предприятиях отрасли, еще на восьми планируется запустить до 2012 года (см. «В борьбе за качество бензина»).

В борьбе за качество бензина

| Завод | Владелец | Текущие показатели | Проектные показатели (2008-12) | мощность установок изомеризации, тыс твг | ||||

|---|---|---|---|---|---|---|---|---|

| Выход светлых, % | «Бензиновые» установки * | Доля ВОБ, % | «Бензиновые» установки * | Доля ВОБ, % | факт/год ввода | план/год ввода | ||

| Омский НПЗ | Газпром нефть | 73 | КР, КК, ГО, А | 74 | И | 80 | 600/2010 | |

| Салаватнефтеоргсинтез | Газпром | 66 | КР, КК, ГО, А | 30 | ПП, КК, И, ГО, А | 65 | н/д | |

| Московский НПЗ | МНГК/Газпром нефть | 55 | КР, КК, МТБЭ | 100 | — | 100 | н/д | |

| Рязанская НПК | ТНК-ВР | 56 | КР, КК, ГО, И, А | 55 | — | 80 | 360/ 2006 | |

| Саратовский НПЗ | ТНК-ВР | 55 | КР | 50 | И | 60 | 100/2010 | |

| Ярославнефтеоргсинтез | Славнефть | 66 | КР, КК, А, МТБЭ | 70 | ПП, И | 80 | 650/2010 | |

| Киришинефтеоргсинтез | Сургутнефтегаз | 48 | КР, И | 70 | КК, И | 75 | н/д | 475/2012 |

| Уфанефтехим | Башнефтехим | 71 | КР, КК, И | 60 | — | 70 | н/д/ 2003 | |

| Новоуфимский НПЗ | Башнефтехим | 65 | ГО, КР, И, А | 74,5 | — | 80 | н/д/ 1997 | |

| Уфимский НПЗ | Башнефтехим | 71 | КР, КК, МТБЭ | 76 | — | 80 | н/д | |

| НОРСИ | ЛУКОЙЛ | 53 | КР, И | 80 | КК, А | 100 | 440/ 2006 | |

| Пермнефтеоргсинтез | ЛУКОЙЛ | 57 | КР, КК, И | 70 | КК, А | 100 | 470/ 2007 | |

| Волгоградский НПЗ | ЛУКОЙЛ | 60 | КР, И | 83 | КК | 100 | 385/ 2007 | |

| Ухтинский НПЗ | ЛУКОЙЛ | 40 | КР | 60 | И | 70 | 120/2008 | |

| Ангарская НХК | Роснефть | 65 | КР, КК | 53,5 | КР, И, ГО, А, МТБЭ | 90 | 280/2009 | |

| Сызранский НПЗ | Роснефть | 61 | КР, КК | 70 | И | 80 | 300/2008 | |

| Новокуйбышевский НПЗ | Роснефть | 60 | КР, КК, И | 67 | ГО | 70 | 200/ 2004 | |

| Куйбышевский НПЗ | Роснефть | 60 | КР, КК, А | 62 | И, КК | 90 | 350/2009 | |

| Ачинский НПЗ | Роснефть | 56 | КР, И | 40 | — | 90 | 300/ 2007 | |

| Комсомольский НПЗ | Роснефть | 55 | КР, И | 60 | — | 65 | 150/ 2002 | |

| Туапсинский НПЗ | Роснефть | 50 | КР | 40 | ПП, КР, И | 80 | 800/2010 | |

| Хабаровский НПЗ | Альянс | 57 | КР, И | 68 | КР | 75 | 108/ 2004 | |

| Орскнефтеоргсинтез | РуссНефть | 51 | КР | 65 | И | 70 | 100/2008 | |

| НПЗ ТАИФ-НК | ТАИФ | 80 | КК | 60 | — | 65 | ||

| ПП – первичная переработка; КР – каталитический риформинг; КК – каталитический крекинг; И – изомеризация; А – алкилирование; ГО – гидроочистка бензиновых фракций; МТБЭ | ||||||||

Указанные события (как и ожидаемый в нынешнем году ввод установок изомеризации на Ухтинском и Сызранском НПЗ) укладываются в широкомасштабные программы реконструкции и модернизации нефтеперабатывающих заводов. «Роснефть» еще только завершает ее разработку, поглотив в 2007 году 4 НПЗ «ЮКОСа». «ЛУКОЙЛ» же реализует свою программу не первый год: она направлена на значительное увеличение мощности действующих НПЗ (на 15-20 млн твг) и внедрение к 2016 году на всех заводах комплексов глубокой переработки нефти, что позволит компании выпускать в России только высокооктановые бензины, соответствующие стандарту Евро-5. К этому времени индекс технологической сложности НПЗ (коэффициент Нельсона) компании должен быть удвоен: в результате «ЛУКОЙЛ» сможет вырабатывать в 2 раза больше высококачественных моторных топлив из того же объема сырья.

Изомеризация C5-C6 фракций

Процесс и катализаторы пентан-гексановых фракций

Изомеризация – превращение одного изомера в другой.

Процесс изомеризации направлен на получение высокооктановых компонентов товарного бензина из низкооктановых фракций нефти путем структурного изменения углеродного скелета.

Историческая справка изомерации алканов

Термин «изомерия» введен в органическую химию Берцелиусом в 1830 году.

Это явление впервые объяснил А.М. Бутлеров. Первая монография «Об изомерии органических соединений» В.В. Марковникова опубликована в 1865 году. Изомеризация циклоалканов изучалась В.В. Марковниковым, Н.М. Кижнером и Н.Д. Зелинским в конце XIX века. Впервые реакция изомеризации алкилароматических углеводородов описана Фриделем и Крафтсом (1882 г.), а каталитическая изомеризация бутиленов — в начале XX века В.Н. Ипатьевым. Каталитическая изомеризация бутана описана Неницеску и Драганом (1933 г.), а также Б.Л. Молдавским.

Реакции изомеризации углеводородов возможны благодаря изомерии, т. е. явлению, заключающемуся в существовании нескольких соединений с одинаковыми молекулярной массой, количественным и качественным составом, но различающимися физическими и химическими свойствами. Такие соединения называют изомерами. Например, существует 5 основных изомеров гексана, 3 конформационных изомера циклогексана, не считая метилциклопентана, 17 изомеров гексена. У октана насчитывается 18 изомеров, а у тетрадекана — уже 1818.

Известны два основных вида изомерии: структурная и пространственная (стереоизомерия).

Частным случаем изомеризации углеродного скелета является кольчато-цепная изомеризация, например пропилена в циклопропан или метилциклопентана в циклогексан. Изомеризация бутена-1 в цис-бутен-2 может служить примером изомеризации положения двойной связи между атомами углерода. Превращение цис-бутена-2 в транс-бутен-2 иллюстрирует пример геометрической (пространственной или конфигурационной) изомеризации. К этому типу изомеризации можно отнести превращение цис-1,2-диметилциклопентана в транс-1,2-диметилциклопентан. Одним из случаев пространственной изомерии является наличие стереоизомеров, называемых также оптическими, т. е. по-разному вращающих плоскость поляризованного света, например 3-метилгексан. Даже н-алканы, строение молекул которых не является линейным, а «зигзагообразным», могут существовать также в виде поворотных (конформационных) изомеров. Конформационная изомеризация происходит в результате вращения в молекуле атомов (групп атомов) вокруг простых (ординарных С—С-связей). Так, например, н-бутан имеет 4 конформационных изомера, из которых энергетически наиболее устойчивой является трансоидная форма.

Реакции изомеризации алканов

широко используются для получения дефицитных изомеров низших и высших парафинов (изомерация алканов).

Разветвленные парафины С5–С6 имеют высокие октановые числа и являются хорошими компонентами автомобильных бензинов. Изопентан и изобутан являются ценным сырьем для получения синтетических каучуков. Изобутан используется также для получения алкилбензина, высокооктановых эфиров, наиболее распространенным из которых является метил-трет-бутиловый эфир (МТБЭ). Изомеризация алканов (пентана) способствует снижению температуры застывания дизельного топлива, моторных масел.

Изомерация алканов, для процесса характерны следующие типы реакций:

Реакции изомеризации парафиновых углеводородов являются равновесными и проходят без изменения объема, поэтому термодинамическое равновесие зависит только от температуры:

низкая температура благоприятствует образованию более разветвленных изопарафиновых углеводородов, однако, с повышением температуры скорость изомеризации возрастает.

Кроме реакций изомеризации парафинов, протекают несколько других важных реакций.

В процессе изомеризации бензинов реакция размыкания колец ускоряется при повышении температуры. Для типичных условий в реакторе установки изомеризации, глубина превращения при размыкании нафтеновых колец с образованием парафиновых углеводородов составляет около 20÷40%.

Нафтеновые углеводороды – метилциклопентан и циклогексан находятся в равновесии. При увеличении температуры равновесие смещается в сторону образования метилциклопентана.

Реакция гидрирования бензола протекает очень быстро и при очень низких температурах, с выделением тепла. Количество выделяющегося при протекании этой реакции тепла ограничивает содержание бензола в сырье, поступающем на установку. В сырье, подаваемом в реакторный блок изомеризации, должно содержаться не более 1% вес.бензола.

На протекание процесса изомеризации бензинов влияют следующие параметры:

Актуальность установок изомеризации легких бензиновых фракций

Процесс изомеризации пентана является одним из самых рентабельных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами. Актуальность установок изомеризации также возросла с введением новых сверхжестких ограничений на экологические свойства автомобильных бензинов, включая ограничение по фракционному составу, содержанию ароматических соединений и бензола. Установки изомеризации позволяют получить топливо с характеристиками, отвечающими жестким стандартам ЕВРО-4 и ЕВРО-5. Интенсивное наращивание мощностей процесса изомеризации осуществляется за счет реконструкции существующих и строительства новых установок. Одновременно проводятся модернизация и интенсификация действующих установок изомеризации под процессы с рециркуляцией непревращенных нормальных парафинов. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения от 62°С до 85°C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется, как правило, в одном или двух реакторах при температуре, в зависимости от применяемой технологии, от 110 до 380°C и давлении до 35 атм.

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

Процесс гидроочистки – каталитический процесс, протекающий в среде водородсодержащего газа с использованием специально подобранного катализатора. Целью процесса предварительной гидроочистки сырья для установки изомеризации пентана является удаление из него веществ, дезактивирующих катализатор. К этим веществам относятся: соединения серы, кислорода и азота; металлорганические соединения, содержащие мышьяк, медь и др., а также непредельные соединения.

Иногда установки риформинга и установки изомеризации объединяют в единый комплекс по производству высокооктановых бензинов. Технологическая схема конкретной установки изомеризации будет зависеть непосредственно от типа катализатора изомеризации, планируемого к загрузке в реакторный блок.

Цеолитные катализаторы

проявляют активность при более высоких температурах по сравнению с катализаторами других типов, и как следствие – низкие октановые числа изомеризата (76-78 по исследовательскому методу). Однако они обладают высокой устойчивостью к отравляющим примесям в сырье и способностью к полной регенерации в реакторе установки. В технологической схеме данного процесса предусматриваются огневые подогреватели для нагрева газо-сырьевой смеси до температуры реакции. Требуется достаточно высокое отношение водорода к углеводородному сырью (наряду с изомеризацией водород тратиться на деароматизацию сырья), поэтому необходим компрессор для подачи циркулирующего ВСГ и сепаратор для отделения ВСГ (рис.1).

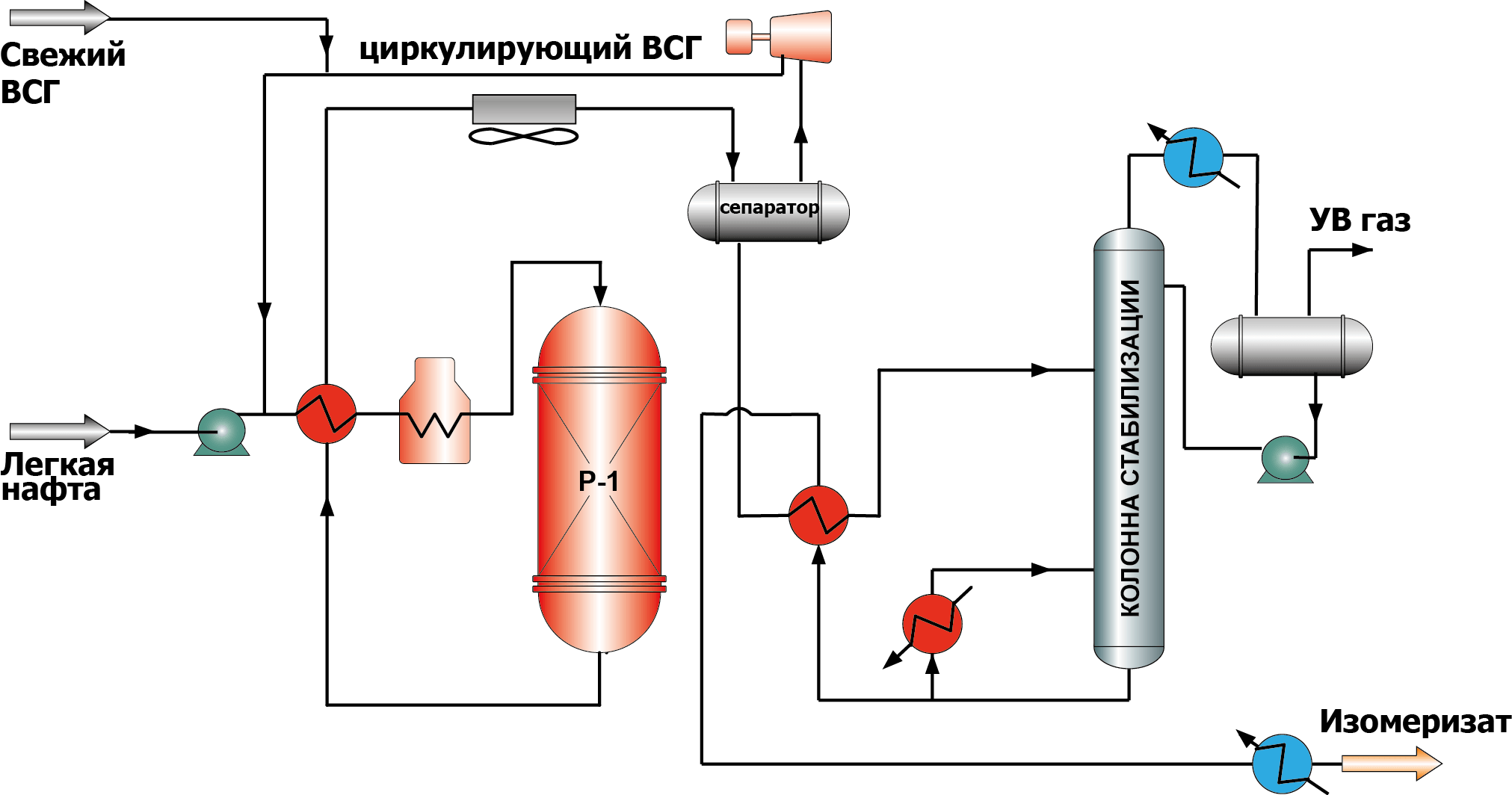

Рисунок 1. Схема процесса изомеризации пентана на цеолитных катализаторах

Катализаторы на основе хлорированной окиси алюминия

Катализаторы на основе хлорированной окиси алюминия наиболее активны и обеспечивают высокий выход и октановое число изомеризата. Следует отметить, что в ходе изомеризации такие катализаторы теряют хлор, в результате активность снижается. Поэтому, предусматривается введение в сырье хлорсодержащих соединений (обычно CCl4) для поддержания высокой активности катализатора, после чего необходима щелочная промывка от органического хлора в специальных скубберах. Существенным недостатком является то, что данный тип катализатора очень чувствителен к каталитическим ядам (кислородсодержащие соединения, вода, азот, сера, металлы) и требует очень тщательной подготовки сырья (рис.2). Хлорированные катализаторы не регенерируются, а срок их службы составляет 3-5 лет.

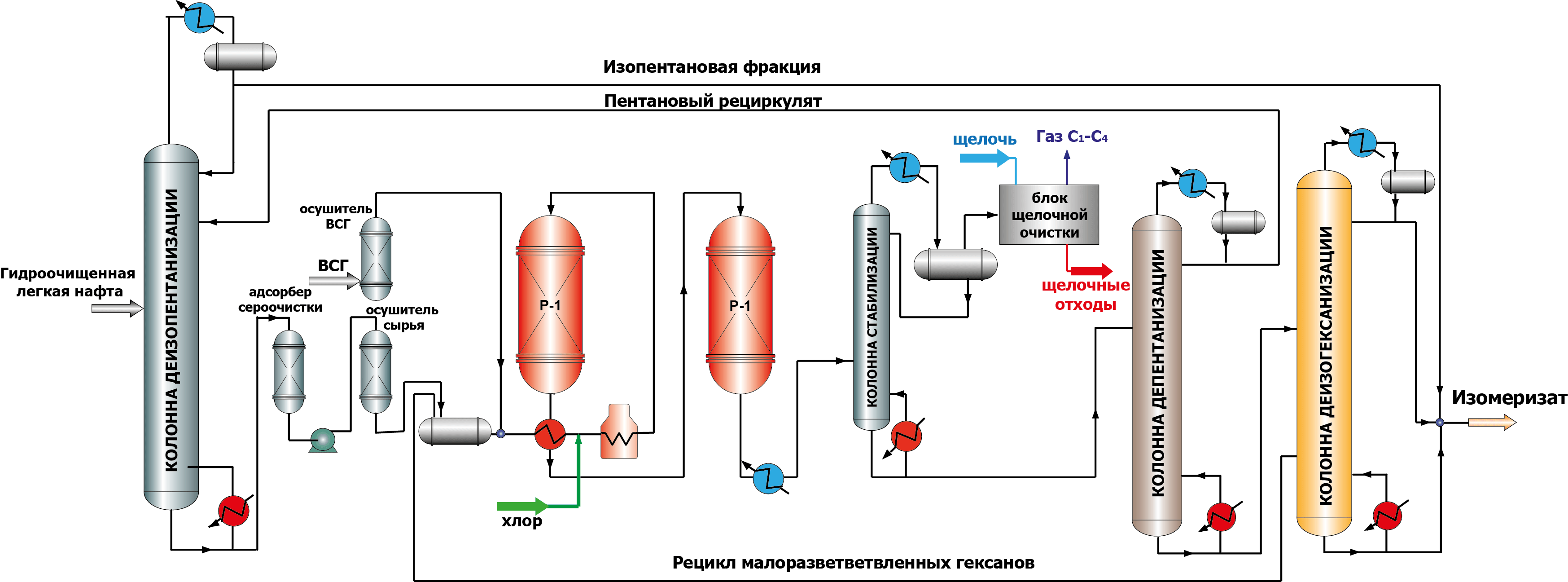

Рисунок 2. Схема процесса изомеризации на хлорированных катализаторах с рециклом пентанов и гексанов

Катализаторы на основе сульфатированных оксидов металлов

Катализаторы, содержащие сульфатированные оксиды металлов (оксидные катализаторы), в последние годы получили повышенный интерес, так как они сочетают в себе высокую активность и устойчивы к действию каталитических ядов, способны к регенерации. Так же как и для цеолитных катализаторов, существует необходимость в компрессоре для подачи циркулирующего ВСГ (рис.3), однако отсутствует потребность в подаче хлора, адсорбционной осушке сырья и защелачивании УВ газов. Оксидные катализаторы характеризуются способностью к регенерации и длительным сроком службы.

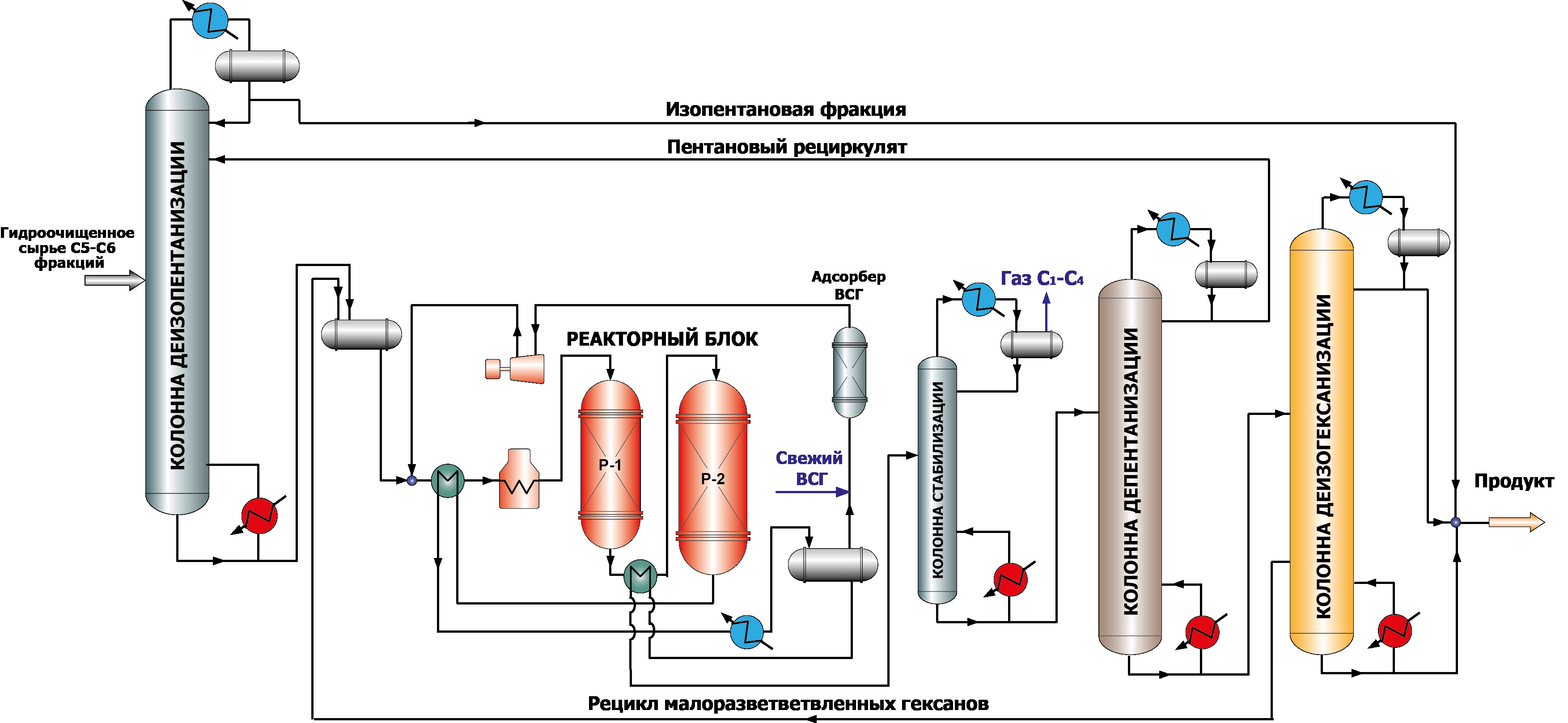

Рисунок 3. Схема процесса изомеризации пентана на оксидных катализаторах с рециклом пентанов и гексанов