Уплотняющая вода что это

Большая Энциклопедия Нефти и Газа

Уплотняющая вода

Концевое уплотнение может иметь различные конструкции, например состоять из системы плавающих колец, на которые для предотвращения протечки из насоса активной воды с высоким давлением и температурой подается так называемая запирающая нерадиоактивная охлажденная вода с давлением более высоким, чем на всасе ГЦН. Циркуляция уплотняющей воды производится специальным насосом гидроуплотнений, обычно общим для всех ГЦН реактора. Один из насосов рабочий, а другой резервный. [16]

Корпус насоса, отлитый из стали 20ХМФ, имеет две лапы для крепления к раме. Она имеет специальные расточки под сальник, отверстия для подвода уплотняющей воды и воды на разгрузку и две лапы для крепления крышки к раме насоса во время разборки. Сварной направляющий аппарат, выполненный из нержавеющей стали, крепится к корпусу 12 болтами. [20]

Конструкция уплотнения выполнена таким образом, что при прекращении подачи уплотняющей воды оно автоматически переходит в режим работы на контурной воде. Мощности встроенных холодильников в этом случае достаточно для поддержания температуры уплотнения в заданных пределах, поэтому время работы ГЦН в таком режиме неограничено. [22]

Для каждого котла используют три насоса, один из них является резервным. Входной и выходной патрубки обработаны под приварку к трубам циркуляционной линии котла, которые служат насосу опорами. Уплотнение состоит из дросселирующей втулки и гильзы вала, расположенных между камерой подвода холодной воды и тыльной стороной колеса. Оно препятствует доступу горячей котельной воды к самоустанавливающемуся ( в осевом направлении) защитному устройству, расположенному между камерой подвода уплотняющей воды и сальником насоса. [25]

Фильтры используют также для очистки воды от частиц шерсти, что позволяет вести промывку желобов прессового вала свежей оборотной водой. Это не только снижает загрязнение стоков, но и регенерирует тепло и делает излишней подачу свежей воды, которая потребовалась для постоянной промывки желобов вала пресса. Эти же фильтры используют для очистки подогретой воды теплоуловителей сушильных систем Янки и подачу ее в спрыски сукномоек. Волокно и волокнистый пух, принесенные с горячим воздухом в тешюуло-витель, также эффективно задерживаются фильтрами. После фильтрации уплотняющая вода от вакуум-насосов или другая во-локносодержащая вода может быть использована повторно в какой-нибудь спрысковой системе, например в спрысках дисковых фильтров-массоловушек, в спрысках сукон сеточных цилиндров. [27]

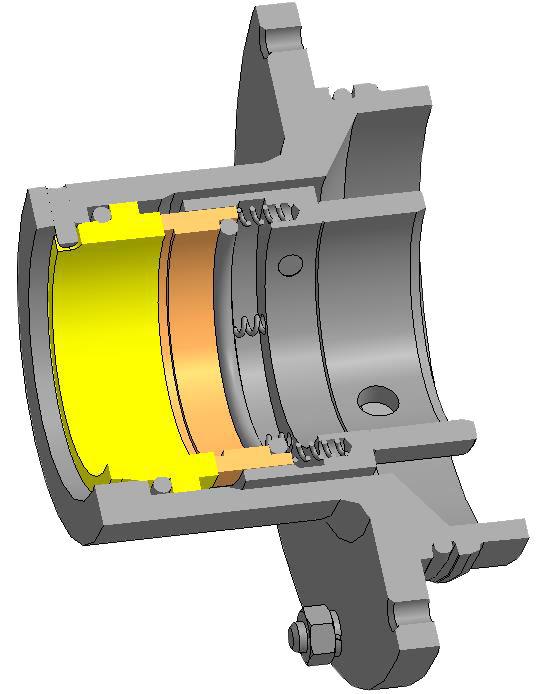

Уплотнение с плавающими кольцами включает в себя девять колец, установленных в корпусе и свободно плавающих под действием гидростатических сил. Неподвижное графитовое кольцо закреплено в корпусе, а вращающееся кольцо посажено на вал насоса. В уплотнение подается запирающая вода с давлением, превышающим давление перекачиваемой среды. Некоторая часть запирающей воды через два нижних плавающих кольца проходит внутрь насоса. Основной расход уплотняющей воды через семь колец попадает в камеру перед торцевым уплотнением, откуда возвращается в систему, питающую уплотнение. Протечки через торцевое уплотнение отводятся безнапорным сливом. [28]

Бак уплотняющей воды

| Геометрический объем | 2,7 м 3 |

| Рабочий объем | 2,4 м 3 |

| Высота бака | 1,5 м |

| Рабочее давление | свободный налив |

| Материал | 08Х18Н10Т |

Бак уплотняющей воды представляет собой сосуд кубической формы, предназначенный для хранения в нем затворной жидкости насосов узла приема и предочистки трапных вод, а также насосов установки СВО-7.

Первоначальное заполнение и последующая подпитка данного бака осуществляется промводой из баков собственных нужд.

9.2.13 Насосы уплотняющей воды:

| Тип | АХ40-25-160К-25 |

| Производительность | 6,3 м 3 /ч |

| Напор | 3,2 кгс/см 2 |

| Частота вращения | 2900 об/мин |

| Мощность электродвигателя | 4,0 кВт |

Насос уплотняющей воды конструкционно аналогичен насосу бака декантата.

Насосы уплотняющей воды предназначены для подачи затворной жидкости из бака на уплотнение насосов узла приема и предочистки трапных вод.

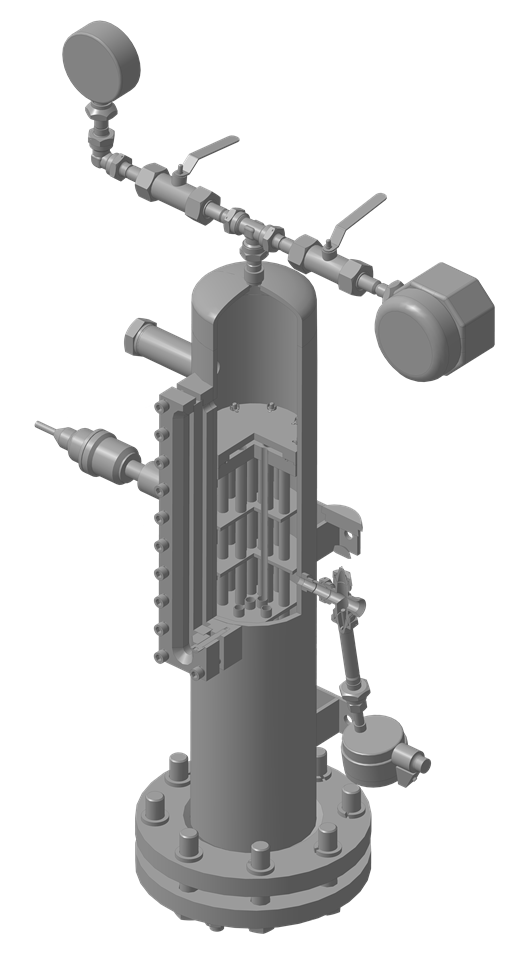

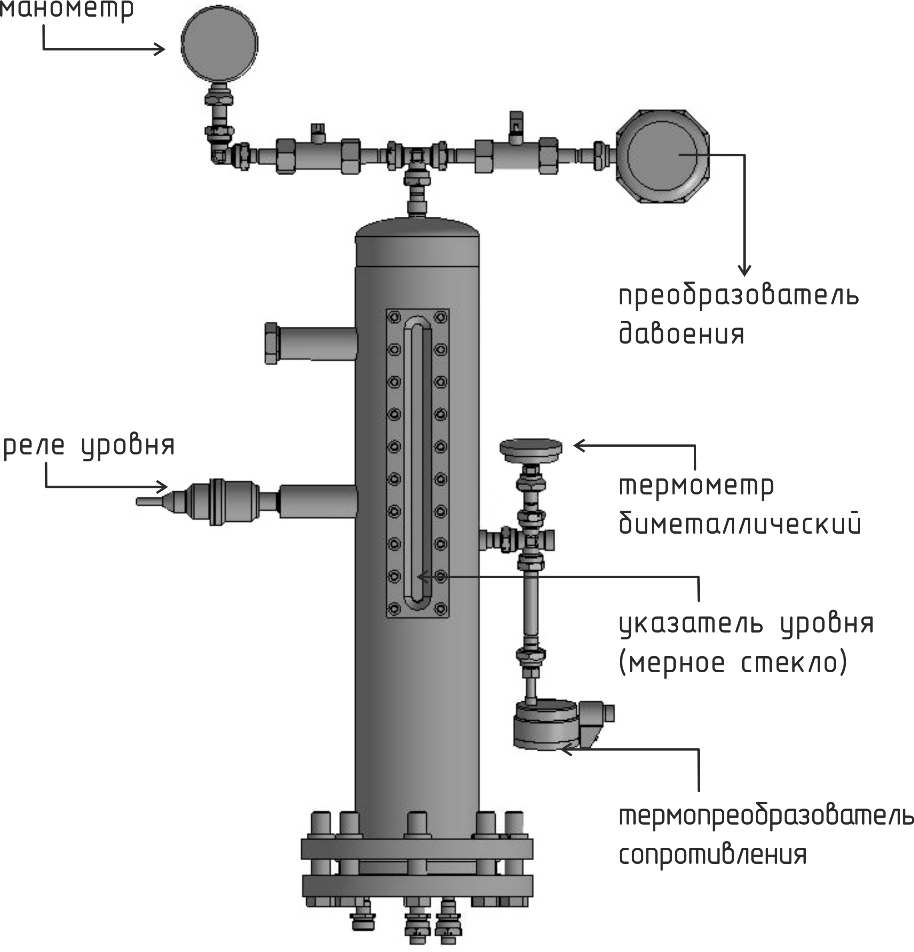

9.2.14 Выпарной аппарат (ВА):

ВА является аппаратом естественной циркуляции с вынесенной греющей камерой, состоящей из следующих основных узлов: греющей камеры, сепаратора, циркуляционной трубы. Соединение узлов аппарата между собой выполнено на фланцевых разъемах.

Греющая камера представляет собой одноходовой вертикальный кожухотрубный теплообменник, в котором в трубном пространстве циркулирует упариваемый раствор. Для снятия напряжения, возникающего во время работы и пуска в греющих трубах, корпусе и в местах приварки труб с трубными решетками, на греющей камере предусмотрен линзовый компенсатор.

Сепаратор представляет собой сварной цилиндрический сосуд с эллиптическими днищами, снабженный люком и технологическим днищем, а также штуцерами КИП. Для очистки пара от капельного уноса в сепараторе имеется пять сепарационных устройств. Каждое устройство включает в себя жалюзийный брызгоуловитель и барботажную сетчато-клапанную тарелку.

Тарелка работает следующим образом. Пар поступает на тарелку снизу и проходит через отверстия перфорированного листа. Жидкость поступает на тарелку сверху через приемный клапан и движется по перфорированному листу и сливному карману. При малых нагрузках по пару скорость пара в отверстиях такова, что его энергии недостаточно для преодоления веса клапанов. В этом случае пар проходит через незакрытые клапанами отверстия. Под клапанами образуется паровая подушка с давлением, равным примерно сопротивлению парожидкостного слоя на тарелке, и жидкость поэтому не может протекать через отверстия, закрытые клапанами. По мере увеличения нагрузки по пару энергия паровых струй, выходящих из незакрытых клапанами отверстий, возрастает и при некотором ее значении клапаны начинают открываться, и тем больше, чем выше нагрузка по пару. При этом живое сечение тарелки увеличивается. Пар начинает выходить из отверстий, находящихся под клапанами и, отражаясь от поверхности клапанов, открытых под углом к плоскости перфорированного листа, изменяет направление. Выходящий из-под клапанов поток пара увлекает за собой жидкость в направлении сливного кармана, тем самым создавая направленное течение жидкости и исключается образование застойных зон.

Принцип работы ВА: исходный раствор поступает в нижнюю растворную камеру греющей камеры и далее в греющие трубки. В греющих трубках раствор нагревается и вскипает. Парожидкостная смесь поступает в сепаратор, где происходит его разделение. Отделившийся раствор, смешиваясь с исходным, вновь идет по циркуляционной трубе в греющую камеру. При достижении конечного солесодержания упаренный раствор самотеком через штуцер опорожнения в нижней части греющей камеры сливается в монжюс кубового остатка. Вторичный пар уходит последовательно через брызгоуловители, тарелки, орошаемые подаваемой сверху флегмой, и, очищенный от капель, направляется в конденсатор-дегазатор.

9.2.15 Конденсатор-дегазатор (КД):

КД состоит из трех частей: конденсатора, дегазированной колонны и испарителя.

Конденсатор представляет собой горизонтальный двухходовой по охлаждающей воде кожухотрубный теплообменник. Температурные расширения компенсируются линзовым компенсатором. В качестве охлаждающей воды в трубном пространстве конденсатора циркулирует техническая вода, в межтрубном пространстве проходит конденсация вторичного пара ВА, который подается в количестве примерно 90% от общего расхода через основной патрубок. Конденсат пара стекает вниз, образуя на дырчатом листе слой воды, переливается через буртик, стекает по дегазированной колонне, заполненной кольцами Рашига для создания пленки, и собирается в испарителе, из которого удаляется для дальнейшей очистки через выходной патрубок. Оставшиеся 10% вторичного пара поступают через патрубок входа пара в пространство между стенкой и кожухом и барботируются через слой воды на дырчатом листе, обеспечивая первую ступень дегазации.

Вторая ступень дегазации обеспечивается за счет кипения воды в испарителе. источником тепла является пар, который подается в змеевик. Образующийся при кипении пар поднимается по дегазированной колонне, омывая пленку воды, нагревая ее до температуры насыщения. Благодаря большой поверхности насадки из колец Рашига создаются хорошие условия для удаления из воды растворенных газов. Выделившиеся газы совместно с паром через прикрытую козырьком трубу направляются в конденсатор. Из конденсатора газы удаляются через сдувку в дефлегматор сдувок.

9.2.16 Дефлегматор сдувок (ДС):

ДС предназначен для разделения парогазовой смеси, поступающей с КД, конденсации пара и охлаждения газов. ДС представляет собой вертикальный двухходовой по охлаждающей воде кожухотрубный теплообменник. В качестве охлаждающей воды используется техническая вода, подаваемая в трубное пространство. Парогазовая смесь входит через патрубок в межтрубное пространство ДС, охлаждается, пар конденсируется и конденсат сливается в трап, а газы поступают в систему газовых сдувок.

9.2.17 Монжюс кубового остатка:

В качестве монжюса кубового остатка используется аппарат, аналогичный монжюсу забора шлама из бака приямка.

Монжюс кубового остатка предназначен для слива в него упаренного в ВА раствора и последующей выдачи его сжатым воздухом в емкость кубового остатка (ЕКО).

9.2.18 Бак пеногасителя:

| Объем бака | 40 л |

| Рабочее давление | 6 кгс/см 2 |

| Мощность привода мешалки | 0,55 кВт |

| Частота вращения мешалки | 75 об/мин |

Бак пеногасителя представляет собой вертикальный сосуд, состоящий из корпуса и крышки, скрепленных зажимами. На крышке установлен привод вала с мотор-редуктором, уплотнение торцевого типа и мешалки.

Бак пеногасителя предназначен для приготовления раствора пеногасителя в нем и, при необходимости, подачи его в сепаратор ВА.

9.2.19 Насосы дегазированной воды:

| Тип | АХО 50-32-200К-2Г |

| Производительность | 12,5 м 3 /ч |

| Напор | 5 кгс/см 2 |

| Частота вращения | 2900 об/мин |

| Мощность электродвигателя | 15 кВт |

Рабочая часть характеристик насоса:

Насос предназначен для подачи дегазированной воды после КД на фильтры доочистки дистиллята.

9.2.20 Механический фильтр доочистки дистиллята:

Нижняя водосборная система состоит из центрального коллектора, 4-х боковых коллектора и 19-ти фильтрующих труб. На нижней части фильтрующих труб расположен ряд отверстий диаметром 8 мм, которые закрыты фильтрующей пластиной со щелями 0,25 мм шириной.

МФ предназначен для очистки горячего дистиллята от нефтепродуктов и других органических веществ, а также мелкодисперсных механических частиц. В качестве фильтрующего материала в фильтре используется БАУ, либо ДАК.

9.2.21 Теплообменник охлаждения дистиллята (ТОД):

ТОД предназначен для охлаждения дегазированной воды до температуры 40 0 С, необходимой для работы ионообменных фильтров доочистки дистиллята.

Данный теплообменник представляет собой вертикальный аппарат кожухотрубного типа, двухходовой по охлаждающей воде и одноходовой по дистилляту.

9.2.22 Катионитовый фильтр доочистки дистиллята:

КФ представляет сосуд вертикального исполнения. Внутри сосуда имеется верхняя водораспределительная система и нижняя водосборная система.

Верхняя водораспределительная система лучевого типа, состоит из 6 труб с рядом отверстий диаметром 8 мм, приваренных к коллектору.

В качестве фильтрующего материала в данном фильтре используется катионит КУ-2-8, либо импортный аналог. При истощении обменной емкости фильтрующего материала проводится регенерация 5%-раствором HNOз.

Safeunit Системы регулирования и контроля уплотняющей воды

Заполните форму и мы свяжемся с вами

в ближайшее время

Отправляя форму, вы соглашаетесь с условиями политики конфиденциальности.

Safeunit — это система, разработанная для регулирования и контроля расхода и давления уплотняющей воды в уплотнениях валов и промывочной воды в корпусе уплотнения. Также она используется для контроля работы уплотнений валов. Конфигурацию установки можно изменять для различных вариантов расходомера, манометра и устройств сигнального оповещения, в зависимости от сферы применения. Помимо этого, в наличии имеются различные дополнительные аксессуары, такие как подпорки, соединители, целый ряд клапанов и регуляторов, а также шланги. В этих инструкциях описываются различные модели установки, их основные компоненты и общие принципы их работы.

Модель SFQ. Затворная вода для одинарных уплотнений.

Установка контроля и регулирования Safeunit SFQ контролирует и регулирует расход наружной промывочной или уплотняющей воды для удовлетворения потребностей целевой системы. Она также сокращает объем потребляемой и отработанной воды. Данная система позволяет обнаружить любые изменения в значениях расхода и, следовательно, помогает следить за работой механических уплотнений в целевой системе. Safeunit SFQ работает по схеме трубопроводов согласно плану 62 API.

Модель SFP. Промывка набивок или одинарных уплотнений.

Установка контроля и регулирования Safeunit SFP контролирует давление, и регулирует и контролирует расход наружной промывочной или уплотняющей воды для удовлетворения потребностей целевой системы. Она также сокращает объем потребляемой и отработанной воды. Данная система позволяет обнаружить любые изменения в значениях давления и расхода и, следовательно, помогает следить за работой плетеных уплотнений в целевой системе. Safeunit SFP работает по схеме трубопроводов согласно плану 32 API.

Модель SFD. Двойные торцовые уплотнения.

Установка контроля и регулирования Safeunit SFD регулирует и контролирует расход и давление уплотняющей воды для удовлетворения потребностей целевой системы. Она также сокращает объем потребляемой и отработанной воды. Данная система позволяет обнаружить любые изменения в значениях давления и расхода и, следовательно, помогает следить за работой механических уплотнений в целевой системе. Safeunit SFD работает по схеме трубопроводов согласно плану 54 API.

Установка системы контроля уплотняющей воды Safeunit (Сейфюнит) обеспечит бесперебойную работу технологического оборудования во всех режимах и позволит добиться максимальной прибыли от капиталовложения за весь срок службы оборудования. Регулировка расхода и давления уплотняющей воды с помощью системы Safeunit создаст наиболее благоприятные условия эксплуатации для уплотнений и обеспечит максимальную непрерывность процесса производства.

Изменения в первоначально настроенных параметрах расхода и давления заблаговременно укажут на возможные проблемы с уплотнениями и системой. Для автоматического управления могут быть предусмотрены датчики аварийной сигнализации.

Система Safeunit также выявляет утечку уплотняющей воды в процесс, приводящую к дополнительным расходам, связанным с нагреванием и испарением, или с дорогостоящими проблемами снижения качества, например в результате разбавления продукта.

| Компонент | Материал |

| Базовая пластина, соединители, опоры, металлические части | EN 1.4301 нержавеющая сталь |

| Индикатор расхода | ПММА (полиметилметакрилат) |

| Манометр | EN 1.4301 нержавеющая сталь/латунь |

| Пластмассовые части | ПОМ (полиоксиметилен), ПТФЭ (фторопласт) |

| Эластомеры | Бутадиен-нитрильный каучук |

| Шланги | Тканый шланг (этилен-пропиленовый каучук), тканый стальной шланг |

ХРАНЕНИЕ

Изделия Safeunit необходимо хранить в сухом месте в их оригинальной защитной упаковке. При соблюдении условий хранения изделия и их детали останутся неповрежденными и работоспособными. Упаковку изделия следует открыть как можно ближе к целевой системе для облегчения установки и снижения риска повреждения изделия.

БЕЗОПАСНОСТЬ

Изделия Safeunit спроектированы и изготовлены для безопасной эксплуатации при правильном использовании. В инструкциях по установке и эксплуатации приведены общие требования к использованию продукта. Также необходимо соблюдать общие правила техники безопасности (общие и действующие внутри предприятия). Пользователи также должны учитывать возможные опасности, которые могут возникнуть в любых случаях отказа.

Динамические уплотнения

Дополнительно к стоимости отдельной системы уплотнения очистные сооружения также должны учитывать стоимость электроэнергии для насосов перекачивающих воду для уплотнения, а также стоимость чистой воды. Насос для сточных вод 4X4 с наружным диаметром уплотнения в 2 дюйма потребляет от 0,5 до 2,5 галлонов в минуту, в зависимости от типа уплотнения и положения фонарного кольца. С другой стороны, одинарное механическое уплотнение тоже может потреблять от 0,5 до 1,5 GPM промывочной воды. Это означает, что если насос работает 24 часа в сутки, общее водопотребление для уплотнения одного насоса 4X4 может составить от 1000 до 2500 тон воды в год. Так как вода прошла через сальниковую набивку или одинарное механическое уплотнение и возвращается обратно в процесс, эти 1000 или 2500 тонн избыточной воды необходимо очистить, прежде чем вернуть ее в окружающую среду.

Для помощи сообществу Water and Wastewater и Environment, ITT A-C Pump представили запатентованную систему динамического уплотнения для канализационных насосов. Динамическое уплотнение не является чуждым для насосной промышленности. Эта технология годами успешно использовалась в целлюлозно-бумажной промышленности. Функционально, это всего лишь вспомогательный экспеллер в коробке уплотнений, установленный на тот же вал. Когда перекачиваемая жидкость попадает в камеру динамического уплотнения она оказывает сопротивление за счет центробежных сил экспеллера, таким образом, предотвращая утечку через вал. Экспеллер создает кольцо жидкости и воздушную фазу и поддерживает равновесие между двумя фазами, что носит называние Equiseal®.

1. Исключается использование уплотняющей воды

2. Устраняет загрязнение подачи и разбавление продукта

3. Уменьшает стоимость эксплуатации

4. Устраняет проблемы связанные с трубопроводом из удаленных источников

5. Убирает необходимость очистки уплотняющей воды

6. Стоимость эксплуатации будет дешевле, если использовать динамическое уплотнение на протяжении всего срока службы насоса.

Насосы с динамическим уплотнением не подтекают во время работы!. Динамические уплотнения будут работать весь срок службы насоса.

Уплотняющая вода для насосов что это

Большая Энциклопедия Нефти и Газа

Уплотняющая вода

Часть уплотняющей воды через правую секцию сальника поступает в корпус насоса. Основные протечки через левую секцию сальника отводятся в диаэратор. [2]

Насосы орошающей, смывной, эжектирующей, уплотняющей воды и шламовые насосы имеют по одному резервному насосу в каждой группе насосов. Багерные насосы устанавливаются с одним ремонтным и одним резервным агрегатами на каждую багерную насосную. [3]

Насосы орошающей, смывной, эжектирующей и уплотняющей воды устанавливают с одним резервным агрегатом в каждой группе. Если возможно образование минеральных отложений в системе, то размещают еще по одному дополнительному насосу. [5]

В практических условиях иногда возможно прекращение подачи уплотняющей воды : в этом случае иабивка воспринимает на себя весь статический напор перекачиваемого раствора. Сухие сальники или сальники, пропитанные кристаллизующимися растворами, приводят к разрушению вала, и повторная набивка сальников новым материалом уже не может предотвратить значительную утечку жидкости. Поэтому насосы должны всегда иметь сменные втулки, это поможет избежать замены всего вала. В тех случаях, когда для смачиваемых частей насоса требуется нержавеющая сталь или другие дорогостоящие материалы, вал можно изготовить из углеродистой стали, а втулку — из коррозионностойкого материала. Втулка плотно насаживается на вал, а ее конец соединяется со ступицей рабочего колеса. Соединение должно быть водонепроницаемым; иногда оно выполняется из обычного для соединительных фланцев материала. [7]

Для предотвращения протечек теплоносителя в отключенную часть через закрытую задвижку в ее-среднюю полость подается уплотняющая вода с давлением несколько выше, чем в остальной части главного циркуляционного контура. [10]

Проверить состояние концевых гидравлических уплотнений конденсатных и сливных насосов, обеспечив поступление в достаточном количестве уплотняющей воды к сальнику. [12]

Источник статьи: http://www.ngpedia.ru/id502460p1.html

Большая Энциклопедия Нефти и Газа

Уплотняющая вода

Концевое уплотнение может иметь различные конструкции, например состоять из системы плавающих колец, на которые для предотвращения протечки из насоса активной воды с высоким давлением и температурой подается так называемая запирающая нерадиоактивная охлажденная вода с давлением более высоким, чем на всасе ГЦН. Циркуляция уплотняющей воды производится специальным насосом гидроуплотнений, обычно общим для всех ГЦН реактора. Один из насосов рабочий, а другой резервный. [16]

Водокольцевые насосы типа В ( рис. V.37 — V.40), выпускаемые по ГОСТ 10889 — 64, предназначены для создания небольшого избыточ1 — ного давления или вакуума. При работе насоса рабочая уплотняющая вода из водопровода подается через полость гидравлического затвора сальника. Одна часть воды используется на охлаждение и уплотнение сальника, другая поступает в корпус насоса, наполняя и охлаждая водяное кольцо. [17]

Задвижка имеет клиновой двухдисковый затвор. Для обеспечения более высокой степени герметичности имеется возможность подачи уплотняющей воды в среднюю полость. Для исключения возрастания давления в замкнутой полости корпуса задвижки при использовании ее в системах, где может повышаться температура среды в корпусе при закрытом положении затвора, в одной из тарелок затвора имеется отверстие, в которое устанавливается пакет дроссельных шайб, ограничивающих расход уплотняющей воды. Соединение корпуса с крышкой уплотняется двумя металлическими прокладками, кроме того предусмотрена сварка на ус. Сальник задвижки выполнен двухступенчатым с отводом возможных протечек, кольца сальника — прессованные асбестогра фитовые марки АГ-50. Для исключения контактной коррозии шпинделей во время хранения задвижки поставляются с сальниковой набивкой марки АС, пропитанной водоглицериновым раствором нитрата натрия. Штатная набивка АГ-50 устанавливается при монтаже. [18]

Корпус насоса, отлитый из стали 20ХМФ, имеет две лапы для крепления к раме. Она имеет специальные расточки под сальник, отверстия для подвода уплотняющей воды и воды на разгрузку и две лапы для крепления крышки к раме насоса во время разборки. Сварной направляющий аппарат, выполненный из нержавеющей стали, крепится к корпусу 12 болтами. [20]

Конструкция уплотнения выполнена таким образом, что при прекращении подачи уплотняющей воды оно автоматически переходит в режим работы на контурной воде. Мощности встроенных холодильников в этом случае достаточно для поддержания температуры уплотнения в заданных пределах, поэтому время работы ГЦН в таком режиме неограничено. [22]

Для каждого котла используют три насоса, один из них является резервным. Входной и выходной патрубки обработаны под приварку к трубам циркуляционной линии котла, которые служат насосу опорами. Уплотнение состоит из дросселирующей втулки и гильзы вала, расположенных между камерой подвода холодной воды и тыльной стороной колеса. Оно препятствует доступу горячей котельной воды к самоустанавливающемуся ( в осевом направлении) защитному устройству, расположенному между камерой подвода уплотняющей воды и сальником насоса. [25]

Качество и свойство сальниковой набивки должны соответствовать требованиям перекачиваемой насосами жидкости и указаниям заводских инструкций. Сальниковую набивку набирают отдельными кольцами с зазорами в стыке кольца 3 — 5 мм и стыки смещают на 120 один относительно другого. Затягивают сальники так, чтобы вал или плунжеры перемещались от руки; окончательную затяжку производят во время опробования. После набивки и затяжки сальника отверстия в фонарном промежуточном кольце его должны совпадать с отверстиями в корпусах и цилиндрах, предназначенными для подачи и отвода охлаждающей и уплотняющей воды или смазки на сальник в зависимости от конструкции насоса. [26]

Фильтры используют также для очистки воды от частиц шерсти, что позволяет вести промывку желобов прессового вала свежей оборотной водой. Это не только снижает загрязнение стоков, но и регенерирует тепло и делает излишней подачу свежей воды, которая потребовалась для постоянной промывки желобов вала пресса. Эти же фильтры используют для очистки подогретой воды теплоуловителей сушильных систем Янки и подачу ее в спрыски сукномоек. Волокно и волокнистый пух, принесенные с горячим воздухом в тешюуло-витель, также эффективно задерживаются фильтрами. После фильтрации уплотняющая вода от вакуум-насосов или другая во-локносодержащая вода может быть использована повторно в какой-нибудь спрысковой системе, например в спрысках дисковых фильтров-массоловушек, в спрысках сукон сеточных цилиндров. [27]

Уплотнение с плавающими кольцами включает в себя девять колец, установленных в корпусе и свободно плавающих под действием гидростатических сил. Неподвижное графитовое кольцо закреплено в корпусе, а вращающееся кольцо посажено на вал насоса. В уплотнение подается запирающая вода с давлением, превышающим давление перекачиваемой среды. Некоторая часть запирающей воды через два нижних плавающих кольца проходит внутрь насоса. Основной расход уплотняющей воды через семь колец попадает в камеру перед торцевым уплотнением, откуда возвращается в систему, питающую уплотнение. Протечки через торцевое уплотнение отводятся безнапорным сливом. [28]

Уплотнение высокого давления содержит набор колец 2, установленных на втулке 12 вала 3 с радиальным зазором 0 1 — 0 15 мм. Кольца под действием перепада давления вывешиваются в осевом и радиальном направлениях, что обеспечивает их свободное ( без механического контакта) перемещение в радиальном направлении. Суммарный осевой зазор между диафрагмой и кольцом составляет 0 05 — 0 1 мм. Плавающие кольца 2 и втулка 12 изготовлены из закаленных до твердости HRC50 сталей 30X13 и 40X13 соответственно. В уплотнение подается через патрубок 11 запирающая вода под давлением, превышающим давление на всасывании насоса на 0 1 — 0 35 МПа. Часть запирающей воды через два нижних кольца в количестве 5 — 8 м3 / ч проходит внутрь насоса ( в полость 13), препятствуя выходу из него горячего теплоносителя. Основной расход уплотняющей воды ( 15 м3 / ч) через семь плавающих колец попадает в полость 10 перед концевым уплотнением, в котором поддерживается избыточное давление 0 26 МПа за счет высоты расположения сливной емкости. Ввиду того что радиальное перемещение плавающего кольца мало, износ его торцовых поверхностей в процессе работы незначителен. [29]

Источник статьи: http://www.ngpedia.ru/id502460p2.html

Большая Энциклопедия Нефти и Газа

Уплотнительная жидкость

Уплотнительная жидкость подводится к фонарю сальника: 1) при работе насоса под вакуумом; 2) если величина давления на нагнетании менее 8 м; 3) при перекачке конденсата; 4) при работе с жидкостями, содержащими абразивные частицы; 5) при перекачке огнеопасных и ядовитых жидкостей. [1]

Уплотнительная жидкость ( масло) охлаждает и смазывает трущиеся торцы вращающихся и неподвижных втулок. Давление циркулирующего масла в камере торцового уплотнения на 0 05 — 0 15 МПа превышает давление перекачиваемого нефтепродукта перед камерой уплотнения. Перепад давления поддерживается автоматически при помощи регулятора давления. [2]

Температура уплотнительной жидкости на входе не превышает 35 С и на выходе 50 С. [4]

Выполнена схема подачи уплотнительной жидкости ( дизельного топлива) на сальники наоосов с последующим ее возвратом в атмосферную колонну, а также горячей воды на сальники и подшипники насосов. [5]

Тупиковую схему подачи уплотнительной жидкости применяют при перекачке холодных нефтепродуктов, кислот и щелочей. Циркуляционную схему рекомендуется применять при перекачке горячих нефтепродуктов и сжиженных углеводородных газов. [7]

Загрязненные воды при смыве уплотнительной жидкости в насосных агрегатах составляют 2 0 м3 / сутки на работающий агрегат. Расходы сточных вод при выпуске отстоенной воды из подземных резервуаров при неполном открытии спускного крана принимается в 10 — 20 л / сек. Расходы производственных вод от остальных операций значительно меныпе и не превышают в сумме 5 л / сек. [8]

Загрязненные воды при смыве уплотнительной жидкости в насосных агрегатах составляют 2 0 м3 / сутки па работающий агрегат. Расходы сточных вод при выпуске отстоешюй воды из подземных резервуаров при неполном открытии спускного крана принимается в 10 — 20 л / сек. Расходы производственных вод от остальных операций значительно меньше и не превышают в сумме 5 л / сек. [9]

В остальных случаях работы насоса уплотнительная жидкость подводится под давлением к полому кольцу сальника. При этом уплотняющая жидкость для перекачки горячих, легко воспламеняющихся нефтепродуктов или сжиженных нефтяных газов служит не только для смазки и охлаждения набивки, по и изолирующей средой, не допуская выхода через сальник даже ничтожного количества перекачиваемых нефтепродуктов. [10]

Трубопроводы систем смазки, циркуляции уплотнительной жидкости и водяного охлаждения сальников должны быть показаны на монтажных чертежах со всеми подробностями во избежание возможных ошибок при монтаже. [12]

В практике применяют следующие схемы подачи уплотнительной жидкости в полое кольцо сальника. Уплотнительная жидкость подается в полое кольцо сальника под давлением, превышающим давление в насосе, распространяемое на сальник. [13]

В проектах [105] часто предусматривают подачу уплотнительной жидкости на фонарь сальника и подвод воды на нажимные втулки сальников, чтобы предотвратить протечку ядовитых и легковоспламеняющихся жидкостей и их смыв. [15]

Источник статьи: http://www.ngpedia.ru/id18060p1.html

ТОРЦЕВОЕ УПЛОТНЕНИЕ ВАЛА НАСОСА: ПРИНЦИП РАБОТЫ

ПРИНЦИП РАБОТЫ ТОРЦЕВЫХ УПЛОТНЕНИЙ

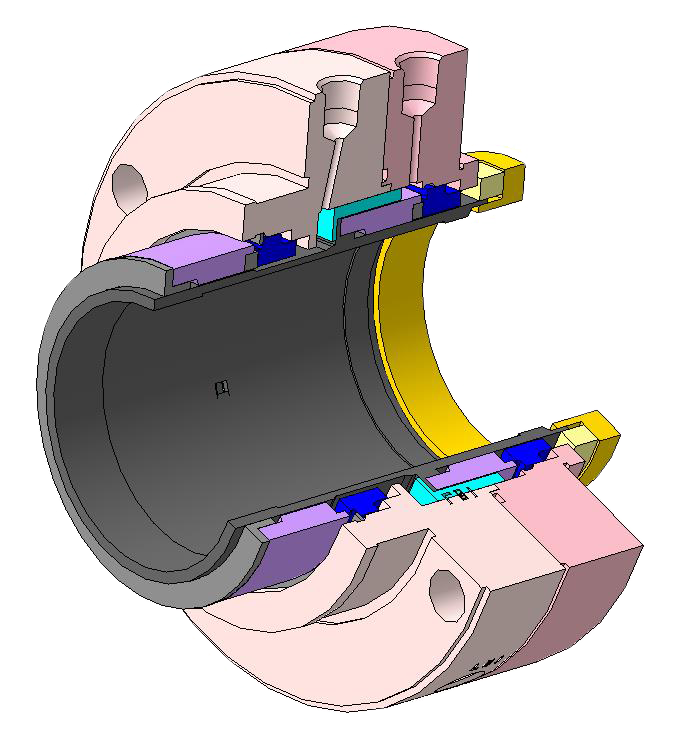

Торцовые уплотнения де-факто стали основным вариантом уплотнения вала центробежных насосов, выпускаемых в настоящее время. Главным элементом торцового уплотнения является пара трения, состоящая из неподвижного и вращающегося колец, которые соприкасаются по плоским торцам. Соприкасающиеся плоские торцы уплотнения имеют очень точную обработку, позволяющую достичь отклонения от плоскости не более 1 мкм. Это обеспечивает минимальный технически возможный зазор между кольцами пары трения и, соответственно, минимальную утечку через контактирующие кольца. Для сохранения геометрии колец в процессе работы, кольца изготавливают из твёрдых и сверхтвёрдых материалов. При работе уплотнения на пару трения действует уплотняемое давление, которое прижимает вращающееся кольцо к неподвижному, тем самым вызывая нагрев пары трения. Для снятия тепла, выделяющегося при работе уплотнения, необходима циркуляция жидкости вокруг пары трения.

ТОРЦЕВЫЕ УПЛОТНЕНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Одинарное торцовое уплотнение имеет одну пару трения и применяется для жидкостей, не являющихся химически агрессивными, токсичными, взрывоопасными. Для уплотнения вышеперечисленных жидкостей применяются торцовые уплотнения, содержащие две пары трения. Возникает вопрос, как обеспечить снятие тепла с пары трения, описанное ранее? Ведь перекачиваемая жидкость не может быть использована для этого. Поэтому двойное торцовое уплотнение всегда оснащается системой обеспечения, которая должна создать условия циркуляции так называемой затворной жидкости вокруг двух пар трения. Обычно затворную жидкость выбирают исходя из того, что она должна быть химически инертной по отношению к перекачиваемой жидкости и материалам уплотнения, а главное – её утечка в окружающую среду не должна быть опасна для обслуживающего персонала.

Затворная жидкость хранится в бачке, который совмещает также функции теплообменника, охлаждая затворную жидкость проточной водой, и функции контроля за состоянием торцового уплотнения.

Затворная жидкость между парами трения может иметь давление меньшее, чем уплотняемая жидкость, либо, наоборот, большее (на 0,1..0,2 МПа). Первый вариант, называемый Plan 52по API 682,используют, когда не допускается попадание затворной жидкости в уплотняемую жидкость. Второй вариант – Plan 53поAPI 682 применяют, если категорически не допускается выход уплотняемой среды за пределы корпуса насоса, а также для жидкостей с высоким давлением насыщенного пара (около кипящих) или жидкостей с повышенным содержанием абразивных частиц.Давление в контуре затворной жидкости обычно создают с помощью закачивания азота в пространство бачка над свободной поверхностью затворной жидкости. Циркуляция затворной жидкости чаще всего осуществляется за счет импеллера — вращающейся втулки с винтовой нарезкой, расположенной между парами трения уплотнения.

При работе уплотнения происходит хоть и небольшая (ориентировочно не более 30..200 мл/час в зависимости от размеров и условий работы уплотнения), но всё же утечка жидкости. Поэтому уровень затворной жидкости в бачке постепенно изменяется. Если же происходит разрушение одной или обеих пар трения уплотнения, то уровень жидкости в бачке изменяется стремительно.

Это свойство системы обеспечения используется для диагностики работы торцового уплотнения насоса в условиях его эксплуатации. При оснащении системы уплотнения датчиками уровня, давления и температуры, такая диагностика, а также аварийный останов насоса, выполняются дистанционно средствами АСУТП.

БАЧОК ТОРЦЕВОГО УПЛОТНЕНИЯ НАСОСА: ПРИНЦИП РАБОТЫ

Условимся считать пару трения, которая разделяет уплотняемую жидкость и затворную жидкость – первой, а пару трения, которая разделяет затворную жидкость и окружающую среду – второй.

В случае системы Plan52 при нормальной эксплуатации происходит утечка уплотняемой жидкости в контур системы обеспечения, а утечка затворной жидкости с небольшой примесью уплотняемой жидкости – в окружающую среду. При разрушении первой пары трения уровень жидкости в бачке будет быстро повышаться за счет уплотняемой жидкости. При разрушении второй или обеих пар трения уровень жидкости в бачке будет быстро снижаться за счет выхода жидкости в окружающую среду. Превышение или снижение уровня затворной жидкости фиксируется с помощью реле уровня, установленных на бачке системы обеспечения. Полученный от реле уровня сигнал используется для сигнализации и аварийного отключения насоса.

В случае системы Plan53 при нормальной эксплуатации затворная жидкость находится под давлением, которое измеряется манометром (для АСУТП параллельно с манометром устанавливается реле давления или преобразователь давления). Утечка затворной жидкости происходит и в окружающую среду, и в уплотняемую жидкость. В случае разрушения любой из пар трения, или обеих сразу, затворная жидкость под давлением газа в бачке выходит в уплотняемую жидкость и/или в окружающую среду. Этот процесс сопровождается падением давления в бачке и падением уровня затворной жидкости в бачке. Оба явления фиксируются с помощью реле давления и реле уровня, установленных на бачке системы обеспечения.Полученные от реле сигналы используются для сигнализации и аварийного отключения насоса.