Тюбинг в метро что это

Тюбинг в метро что это

Прошлое и будущее чугунного тюбинга

Одной из наиболее отработанных технологий строительства тоннелей московского метрополитена является использование чугунного тюбинга. Технология была внедрена в Москве в 1935-м году, то есть фактически является ровесницей московского метро. Позднее появилась и стала применятся железобетонная обделка, а за ней – и набрызг-бетон. Об этих технологиях мы расскажем в следующих номерах, а пока – начнем с азов: чугунного тюбинга.

Тюбинг (англ. tubing, от tube — труба) — элемент сборного крепления подземных сооружений (шахтных стволов, тоннелей и проч.). Кроме чугуна, тюбинги изготовляют из стали и железобетона. Отличие тюбинга от блока, которые устанавливаются тоннелепроходческим комплексом, – наличие «рёбер» для жёсткости и болтовых соединений, унаследованных от чугунного изделия.

Каждый материал — сталь, чугун, железобетон – имеет плюсы и минусы. Сталь обладает высокой прочностью, но существенно дороже; а также требует идеальных технологий сварки соединений и коррозионной защиты. Железобетон менее долговечен, более требователен к гидрогеологическим условиям, а также изделия из него тяжелее. Тогда как чугунный тюбинг, по отзывам специалистов, позволяет «почти идеально» обеспечить гидроизоляцию благодаря технологии чеканки швов — для чего используется свинцовая проволока. Такие швы сохраняют необходимую «эластичность» при незначительных механических воздействиях, вибрациях. Эта конструкция лучше воспринимает горное или гидростатическое давление, вибрацию.

В свое время распространение металла при строительстве подземных сооружений на территории бывшего СССР считалось фактором «живучести» при нанесении удара. Не случайно чугунный тюбинг является и одним из основных элементов строительства сооружений военного назначения.

Технология чугунной тюбинговой обделки формировалась с XVII-го века: впервые использовать необработанные чугунные тюбинги было предложено в Англии для шахтных стволов. Конструкция работала в сочетании с глиняным замком, создававшимся за обделкой. Спустя столетие, в Ньюкасле впервые были применены чугунные тюбинги с расклинивающими и набухающими деревянными элементами. Это был лишь прообраз современной технологии. В 1883 году в Германии создали тюбинговую колонну с чеканкой швов свинцом. Механически обрабатываемые по бортам чугунные тюбинги с бортовыми отверстиями и тампонажными пробками были разработаны горным инженером Ю. Риммером. Затем технология потребовала сочетания с бетоном: метод О.Домке, разработанный в Германии ещё до первой мировой войны, стал широко известен только в 1950-х.

С начала XX-го века чугунный тюбинг находит широкое применение в строительстве тоннелей транспортного назначения. На криволинейных участках при сборке тюбинговых колец применяют чугунные клиновидные прокладки, позволяющие собирать кольца переменной ширины. Помимо названного достоинства чугунного тюбинга — широкого применения в сложных гидрогеологических условиях, есть и другие довольно серьезные аргументы в пользу чугунной обделки — огромный наработанный опыт работ с ней, проверенные на практике проектные решения, богатый опыт монтажа и эксплуатации чугунной обделки.

Достоинством чугуна считается и наилучшая ремонтопригодность. Дополнительная чеканка швов возможна уже на этапе эксплуатации, при минимуме оборудования. Легче заменять и отдельные элементы. Во многом именно возможность ремонта определила «живучесть» тюбинговой обделки и её популярность у эксплуатирующих организаций. хотя и рабочих, готовых заниматься чеканкой, сегодня поубавилось.

Каковы все же недостатки чугунной обделки? Для начала это стоимость. У железобетонного кольца она в 4 раза ниже, чем у чугунного.

Во-вторых, высокие требования к квалификации монтажа в сочетании с большой долей физического труда. Тяжеловесные сегменты должны доставляться из других регионов; завершающий этап — подкатка по тоннелю на тележках. Применение укладчика лишь частично решает проблему физического труда. В аспекте трудоёмкости, чугунный тюбинг (а также его железобетонный собрат) рискует уступить место набрызгу. Существен фактор безопасности: «заходка» для монтажа кольца должна составлять более метра — такова ширина сборного кольца. Но метод набрызга позволяет закреплять забой, даже если заходка выполнена на 20-30 см, отбойными молотками. Это повышает безопасность горных работ. При использовании бетона существенно упрощается механизация доставки материала — возможна подача раствора с помощью бетононасоса; а если же транспортное «плечо» слишком велико — то доставку осуществляет миксер.

В-третьих, почти 20 лет реформ привели к проблемам на предприятиях-изготовителях. Процесс изготовления включает отливку, участок очистки и обрубки и полной механической обработки. Должны использоваться печи, обеспечивающие высокое качество чугуна — электрические индукционные. Но ведущие производители этих изделий остались на территории стран бывшего СССР. Так что возникает зависимость от стабильности внешнеполитического курса этих республик.

Как бы то ни было, даже скептики признают, что чугун сохранит свои позиции там, где это целесообразно, — например, на наклонных ходах или в условиях высокого обводнения.

Источник: газета “Метростроевец”, N2, 17 января 2014 года.

Тюбинг в метро что это

Обделки перегонных тоннелей

Выбор материалов для обделок. Материалы для тоннельных обделок должны быть прочными, огнестойкими, в минимальной степени подверженными выветриванию и коррозии.

Обделка является постоянной конструкцией, предназначенной для закрепления внутренней поверхности горной выработки и придания ей правильного, соответствующего проекту очертания. Обделка тоннеля должна воспринимать горное давление по контуру выработки (т. е. давление окружающих выработку пород), гидростатическое давление подземных вод, временные нагрузки, передаваемые с поверхности земли (при мелком заложении тоннеля), сейсмические воздействия и другие нагрузки. Обделка является несущей конструкцией, она должна обладать достаточной прочностью, устойчивостью и водонепроницаемостью. Поэтому при выборе конструкции и материалов обделок тоннелей метрополитенов учитываются: геология и гидрогеология участка строительства, глубина заложения тоннелей, габарит приближения строений, климатические и сейсмические условия, эксплуатационные требования, способы производства работ, трудоемкость возведения обделок и их стоимость.

Для устройства обделки тоннелей метрополитенов используют сборные чугунные или железобетонные элементы, а также монолитный бетон и железобетон. Эти материалы достаточно прочны и долговечны и позволяют вести работы индустриальными методами.

Для перегонных тоннелей широко применяют сборные обделки из железобетонных блоков, а в осложненных гидрогеологических условиях строительства (при неустойчивых обводненных грунтах, большом гидростатическом напоре воды и большом горном давлении) — сборные обделки из чугунных тюбингов.

Обделки тоннелей мелкого заложения, сооружаемых открытым способом, выполняют из сборных железобетонных крупноразмерных конструкций.

Обделки из монолитного бетона и железобетона устраивают при сооружении выработок больших поперечных размеров — одно-сводчатых станций, камер съездов, раструбных участков. Для перегонных тоннелей монолитный бетон применяют для обделок, возводимых из прессованного бетона.

Обделки тоннелей, сооружаемых закрытым способом. Сборные обделки состоят из отдельных элементов заводского изготовления. Обделки кругового очертания состоят из ряда колец, собранных из отдельных блоков или тюбингов. Блоком называют элемент сплошного сечения с гладкими поверхностями, тюбингом — элемент с ребристой внутренней поверхностью. Грани блоков и тюбингов, по которым они соединены в кольцо (направленные параллельно оси тоннеля), называют продольными, или радиальными, а грани, соединяющие отдельные кольца между собой (перпендикулярные оси тоннеля),— поперечными, или кольцевыми (круговыми).

Сборная чугунная обделка тоннеля (рис. 11) представляет собой ряд соединенных в трубу широких колец, каждое из которых собрано из отдельных элементов — тюбингов (называемых иногда сегментами).

Чугунный тюбинг (рис. 12) имеет вид ребристой коробки, дно которой — спинка тюбинга — выполнено по круговой кривой, соответствующей радиусу кольца обделки тоннеля. Тюбинг имеет два радиальных (продольных) борта, плоскость которых образует продольные стыки (швы) в готовой обделке, а также два кольцевых (поперечных) борта, которые в готовой обделке образуют кольцевые стыки (швы). Края бортов тюбинга, обращенные внутрь кольца обделки, имеют специальные выемки — фальцы, которые при сборке обделки ббразуют так называемые чеканочные канавки. Внутри тюбинга, между радиальными и кольцевыми бортами, расположены упрочняющие перегородки — ребра жесткости: кольцевое и 2-3 (в зависимости от конструкции тюбинга) радиальных (узкий ключевой, или замковый, тюбинг радиальных ребер жесткости не имеет). Болтовые отверстия в бортах тюбинга служат для соединения смежных тюбингов в кольцо, а колец — в обделку тоннеля. В спинке тюбинга имеется завинчивающееся металлической пробкой отверстие для нагнетания за обделку специальных уплотняющих и гидроизолирующих растворов.

Рис. 11. Сборная тоннельная обделка из чугунных тюбингов:

1 — нормальные (обычные) тюбинги Н; 2 — смежные с ключевыми тюбинги С; 3 — ключевой (замыкающий или замковый) тюбинг 3; 4 — рельсовый путь; —5— бетонное основание пути

Рис. 12. Чугунный тюбинг:

1 — радиальный (продольный) борт; 2 — кольцевой (поперечный) борт; 3 —— болтовое отверстие; 4 — ребро жесткости; 5 — спинка тюбинга; 6 — фальцы; 7 — отверстие для нагнетания уплотняющих и гидроизолирующих растворов

Кольцо обделки собирают из тюбингов разных типов (см. рис. 11). Нормальные тюбинги 1 имеют радиально направленные продольные борта. Верхний ключевой (замыкающий) тюбинг 5, которым замыкают кольцо (изнутри тоннеля) при его сборке, имеет скошенные продольные борта, придающие тюбингу клиновидную форму. Два тюбинга 2, смежных с ключевым, имеют по одному скошенному борту. Тюбинги, поступающие с завода, имеют маркировку: нормальные — Н, смежные — Си ключевые — К.

Число элементов в кольце зависит от его диаметра и конструкции обделки. Для перегонных тоннелей метрополитена приняты стандартные размеры колец из чугунных тюбингов: ширина (измеряется вдоль тоннеля) 1 м, наружный диаметр 5,5 м, внутренний диаметр 5,1 м, высота бортов 0,2 м.

Размеры отверстий для болтов, скрепляющих тюбинги, для облегчения сборки приняты на 4-6 мм больше диаметра болтов. Для обделок наружным диаметром 5,5 м применяют болты диаметром 27 мм и длиной 120 м, а для обделок наружным диаметром 6м — болты диаметром 30 мм и длиной 130 мм.

На кривых участках пути (как в плане, так и в профиле) при сборке тюбинговых колец тоннеля применяют чугунные клиновидные прокладки с отверстиями, которые позволяют собирать кольца переменной ширины.

Сборная железобетонная обделка, так же как и чугунная, состоит из ряда колец. Каждое кольцо собирают из отдельных железобетонных элементов (тюбингов или блоков), которые могут быть сплошного (рис. 13, а) или ребристого (рис. 13, б) сечения. В первом случае обделка имеет гладкую внутреннюю поверхность. Раз-меры кольца такой обделки аналогичны размерам кольца обделки из чугунных тюбингов.

Обделку из железобетонных блоков монтируют без перевязки швов. Сопряжение блоков в кольце из элементов сплошного сечения (см. рис. 13, а) осуществляют по цилиндрическим поверхностям: в одном случае она выпуклая, в другом — вогнутая. Кольца друг с другом в продольном направлении не соединяют. Во избежание просадок колец лотковые блоки смежных колец соединяют двумя металлическими штырями по кольцевому борту. Конструкция обделки с элементами ребристого сечения (см. рис. 13, б) более удобна для сборки. Кольцевые борта таких блоков имеют отверстия для установки монтажных шпилек, обеспечивающих соединение монтируемых колец друг с другом в продольном направлении.

Существует также конструкция железобетонных тюбингов с плоскими стыками (рис. 14) и болтовыми связями.

Для исключения трудоемких работ по очистке лотковой (нижней) частей тоннеля взамен тюбинга ставят плоский железобетонный лотковый блок (рис. 15) с чугунной плитой.

При сооружении тоннелей из сборных железобетонных обделок на кривых участках применяют специальные угловые кольца или железобетонные угловые прокладки, состоящие из отдельных элементов.

При традиционном способе сооружения тоннелей сборные обделки могут обжиматься нагнетанием песчано-цементного раствора в зазор между наружной поверхностью обделки и внутренней поверхностью выработки, пройденной в породе (рис. 16, I).

В определенных условиях (в устойчивых, обладающих достаточной прочностью грунтах) может быть применен и другой способ — обжатие обделки в грунт (рис. 16, II). Плотное прижатие блоков обделки к контуру выработки исключает процесс первичного нагнетания, уменьшает или исключает осадки земной поверхности, улучшает устойчивость породного массива. Для обжатия обделки в породу необходимо, чтобы выработка имела правильный контур, совпадающий с наружным контуром обделки. Такой контур выработки получают при использовании проходческих механизированных щитов в плотных устойчивых грунтах.

Обделку собирают из блоков сплошного сечения с цилиндрическими стыками по продольным бортам. Разжимающие устройства могут располагаться в своде, на горизонтальном диаметре или в лотковом блоке. Разжатие блоков можно осуществлять с помощью гидравлических домкратов, рычажных устройств или вдавливанием клиновидного блока. Заделка и фиксация разжатых стыков производятся разными способами: заполнением зазоров монолитным бетоном, забивкой клиньев, установкой вкладышей.

Рис. 19. Обделка однопутного перегонного тоннеля открытого способа работ из сборного железобетона:

1 — стеновой блок; 2 — блок перекрытия; 3 — бетонное основание под путь; 4 — лотковый блок

Сборная унифицированная железобетонная сейсмостойкая обделка (рис. 17) с блоками сплошного сечения, предназначенная для применения в районах с высокой сейсмичностью, имеет повышенную жесткость в продольном и поперечном направлениях. Сопротивляемость обделки сейсмическим воздействиям обеспечивают расположенные по всем четырем углам каждого блока узлы связи.

Бетонные монолитные обделки тоннеля сооружают из монолитного бетона (рис. 18) с использованием переставной опалубки. Для перегонных тоннелей метрополитена принято круговое очертание таких обделок с внутренним диаметром 5,5 м.

Созданы технология и оборудование для возведения монолитно-прессованной бетонной обделки тоннеля при щитовой проходке. Бетонирование ведут в жесткой металлической переставной опалубке одновременно по всему поперечному сечению конструкции, затем бетонную смесь прессуют с помощью специальных домкратных устройств. Прессованный бетон имеет повышенные прочность, плотность и водонепроницаемость. Применение такой конструкции исключает работы по нагнетанию растворов за обделку и чеканке швов.

Конструкции обделок тоннелей открытого способа работ. Возводимые в котлованах обделки выполняются из сборного железо-бетона прямоугольного очертания рамной конструкции. Они могут быть одно-, двух— и многопролетными. Монолитные обделки применяются редко: на участках камер съезда, раструбах, в местах сопряжения различных типов обделок.

Сборная обделка тоннеля открытого способа работ (рис. 19) состоит из укрупненных блоков (стенового 1, перекрытия 2 и лоткового 4), которые монтируют в тоннельную секцию с помощью крана, расположенного на земной поверхности. Отдельные блоки соединяют путем сварки выпусков арматуры, стыки между блоками и швы между секциями омоноличивают или зачеканивают расширяющимся цементом.

Заводы железобетонных изделий Главтоннельметростроя выпускают и готовые секции (рис. 20)-железобетонные прямоугольные рамные конструкции. Их длина 1,5 м, высота 5 м, ширина 4,4 м, масса 13,3 т. Из таких секций монтируют обделку как однопутных, так и двухпутных тоннелей.

Рис. 20. Обделка перегонных тоннелей открытого способа работ из цельных секций:

а — для однопутного тоннеля; б — для двухпутного тоннеля

Секции устанавливают в котловане на подготовленное основание свободно вплотную друг к другу и образуют один или два тоннеля прямоугольного очертания. В продольном направлении секции друг с другом соединяют при помощи стяжных болтов или стальных полос, привариваемых к металлическим закладным деталям секций. В местах поворота тоннеля в плане или профиле ставят угловые секции, имеющие скошенные по периметру края.

kak_eto_sdelano

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

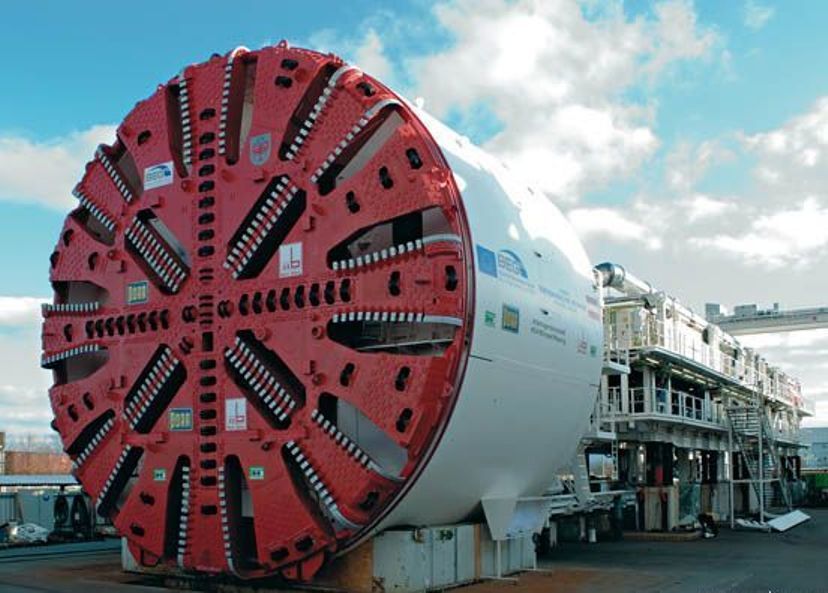

По традиции тоннелепроходческим комплексам дают женские имена. Этот обычай появился с лёгкой руки Ричарда Ловата — основателя всемирно известной фирмы LOVAT. Он решил, что щиты его компании будут носить женские имена в честь покровительницы подземных работ святой Барбары. И сегодня тяжёлую мужскую работу в метро выполняют «Алана», «Альмира», «Анастасия», «Наталия», «Клавдия», «Ольга», «Ева», «Светлана», «Виктория», «Полина» и другие «дамы».

В среднем расстояние между станциями — 2–2,5 километра. Поезд проходит их за три минуты, а тоннелепроходческий комплекс преодолевает за сутки 12 метров. Пройти при строительстве тоннеля 350 метров в месяц — хороший показатель. Несмотря на сложные геологические условия, некоторые «леди» справляются быстрее. Например, «Татьяна» прошла больше 2,8 километра пути на несколько месяцев раньше срока, соединив станции «Очаково» и «Мичуринский проспект» правым перегонным тоннелем.

Щит привозят на стройплощадку по частям и собирают уже на месте в специальном котловане, который строители называют монтажной камерой. Её размер не меньше футбольного поля — 60 на 70 метров. Она будет началом нового тоннеля. Машина закончит свой путь в такой же камере, но с другим названием — демонтажная. Там её разберут и увезут на строительство нового тоннеля.

Длина щита, похожего на червя, может достигать 100 метров. Головная часть — это режущий механизм, который называется ротором. На нём — специальные резцы. Они буквально вгрызаются в породу, прокладывая путь. Сразу за ротором находится привод, который запускает режущий механизм.

В щите обязательно есть закрытая ёмкость для цементного раствора, заполняющего пустоты между тюбингами ( элемент сборного крепления подземных сооружений (шахтных стволов, тоннелей и проч.). ) и грунтом. А ещё — кессонная камера, домкраты, кабина оператора проходческого комплекса и даже комната для отдыха строителей. Последняя тоже не лишняя, потому что работа идёт круглосуточно. Рабочие трудятся в три смены; в сутки один щит обслуживают около 30 человек.

Комплекс прокладывает путь с помощью точнейшей навигационной электроники. Машинист щита постоянно сверяет координаты маршрута, ведь проходческий комплекс может отклониться от заданных параметров не больше чем на восемь миллиметров. Для каждого механизма составляют график, чтобы знать, где он заканчивает проходку, когда перейдёт на следующий этап.

Будущее пространство тоннеля формируют тюбинги — бетонные блоки. Когда он готов, строители укладывают рельсы и подводят инженерные сети. Куда же складывают грунт? Он поступает в специальные карманы щита, оттуда по конвейеру — в вагонетки, курсирующие по временным рельсам, а потом — на поверхность. Вагонетки вывозят грунт и поставляют нужные детали, например тюбинги. На стройплощадке грунт лежит недолго, его отправляют на специальные полигоны. В сутки на один щит требуется 30 грузовиков для вывоза грунта.

Иногда метростроевцам приходится импровизировать. Причина чаще всего в нехватке свободных площадок под строительство. Например, в «Москва-Сити», когда строили станцию «Деловой центр» жёлтой ветки, машину монтировали на пятачке не больше школьного спортзала. Щит пришлось наращивать под землёй, опуская кольцо за кольцом.

А на площадке «Петровского парка» на сборку механизма было очень мало времени. Обычно на монтаж щита уходит месяц-два, и чтобы собрать его быстрее, головную часть весом около 150 тонн не разбирали, а опустили целиком на глубину 28 метров. Для этого на бровке котлована установили 450–500-тонный кран. Специалисты провели много расчётов, чтобы убедиться, что он не обрушит котлован.

Есть у московских строителей и свои изобретения. Они первыми в мире проложили с помощью щитов тоннели под эскалаторы. Ноу-хау применили на станции «Марьина Роща» салатовой ветки. За рубежом эта практика не распространилась, потому что в Европе станции в основном строят на небольшой глубине и тоннели для эскалаторов роют вручную.

Щит «Лилия» работает за двоих — строит тоннель сразу для двух путей. Её вес превышает 1600 тонн, обхват «талии» — больше 10 метров, а «рост» — 66 метров. Один такой тоннелепроходческий механизированный комплекс, или щит, как его называют строители, может заменить два шестиметровых.Её главное преимущество — скорость. Если стандартный шестиметровый щит проходит около 250 погонных метров в месяц, то «Лилия» — 350–400.

Гигант «Лилия» нужен, чтобы строить двухпутные тоннели. Поезда в них едут навстречу друг другу. Если на обычной станции рельсы тянутся с обеих сторон одной платформы, то на новых пути в две стороны пройдут посередине зала, а две платформы разместятся по бокам. Поэтому их и называют двухпутными.

Главное преимущество двухпутного тоннеля в том, что используется один 10-метровый щит-гигант, а не два шестиметровых. Также этот метод строительства позволяет сократить число рабочих на стройке: для проходки двух тоннелей нужны 200 рабочих, а одного — 130. Такая технология снижает затраты примерно на 30 процентов.

Сегодня машины работают в десятки раз быстрее. Тоннели прокладывают ультрасовременные немецкие щиты Herrenknecht, канадские LOVAT и американские Robbins. Кстати, новенькая «Лилия», на создание которой ушёл почти год, тоже немка, как и «Анастасия» с «Альмирой». Её привезли из Германии в апреле.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Еще раз напомню, что посты теперь можно читать на канале в Телеграме

и как обычно в инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Качканарское предприятие «Металлист» наладило выпуск тюбингов для Московского метрополитена

В Качканаре Свердловской области наладили выпуск деталей для Московского метрополитена. Речь идет об элементах сборного крепления для подземных сооружений, иначе называющихся «тюбинг».

Выпускать данную продукцию бывшее ремонтное предприятие «Металлист» Качканарского горонообогатительного комбината начало в связи со сложившейся ситуацией на Украине. В настоящее время здесь производят до 100 т тюбинга в месяц для Московского метрополитена взамен поставок с украинского завода «Днепротяжмаш».

Чтобы реализовать проект импортозамещения, предприятию понадобились квалифицированные кадры. В итоге «Металлист» обеспечил рабочими местами более 200 человек.

В планах руководства предприятия — увеличение объемов производства тюбинга для поставки другим потребителям. В связи с этим на предприятии ожидается дальнейший рост численности сотрудников. Сейчас на заводе трудоустроено около 900 человек, большая часть которых — квалифицированные специалисты.

«Металлист» основан как ремонтное предприятие Качканарского ГОКа. Здесь была проведена коренная модернизация сталелитейного цеха, и сейчас это современное производство отливок из высокомарганцевой стали, серого чугуна, различных углеродистых сталей, износостойкого чугуна и легированных сталей. Цех оснащен электродуговыми и индукционной печами, современным формовочным оборудованием высокой производительности.

На предприятии выпускаются различные виды запасных частей для горного оборудования. «Металлист» является признанным лидером на рынке производства литья и крупнейшим в России производителем запасных частей для горно-обогатительных и металлургических предприятий. Мощности сталелитейного производства завода позволяют выпускать до 30 тысяч тонн стального литья в год.

В настоящее время завод поставляет на горнодобывающие предприятия зубья для экскаваторов, дробильные плиты, насосы для перекачки шламов и другие виды оборудования. «Металлист» осваивает новые виды продукции, такие как тюбинги, винтовые сваи и корпуса нефтяных насосов.

Читайте также.

Вступайте в наши группы и добавляйте нас в друзья 🙂

а теперь внимание вопрос:»почему раньше этого нельзя было сделать? почему не создавали рабочие места в России в году каким-то Днепро».

это все «братская» поддержка украины. будь она неладна )

то есть продолжается советская политика? помогаем кому-то в ущерб себе…хорошо,что сейчас задумались…когда определится статус Донбасса,тогда и можно поддерживать их экономику…а все эти Днепры и прочие Ровно пусть идут в Европу…им там надают заказов

А можно более подробно…

более подробно описано в теме. что повторяться.

сейчас в мире нет проблемы произвести что-либо, сейчас проблема сбыть что-либо.

Т.Е Россия давала Украине свой рынок сбыта в качестве «братской» помощи.

К примеру, дайте мне этот заказ, я возьму кредит, построю предприятие,… и буду производить эти тюбинги,…вы только дайте мне этот гарантированный заказ от метрополитена.

О чём Вы? Какая поддержка? Днепротяжмаш нам чугун поставляет уже лет 40, если не больше. Честно, не помню, но знаю только одно, при СССР он снабжал весь метрострой Союза.

Да всё просто. Была принята амбициозная программа по развитию московского метрополитена.В то время отношения между странами не предвещали сегодняшнего антагонизма,поэтому часть заказов была размещена на украинских предприятиях,где нужное производство было налажено (тюбинги, эскалаторы и пр). В связи с известными событиями риски своевременного выполнения заказов возросли и власти Москвы начали искать возможности замещения украинского импорта на российских предприятиях. Как видно на примере топика,производство тюбингов было создано,а не простаивало. В общем,скорее всего, в момент заключения контрактов дешевле и быстрее было получить нужную продукцию с Украины…

в момент заключения контрактов дешевле и быстрее было получить нужную продукцию с Украины…

Тюбинги еще не самый сложный пример: а вот корабельные турбины, разработанные на наши деньги и производимые в укарине это вообще писец. Наша либеральная колонна в правительстве и министерствах вкачивала деньги очень успешно, создавая рабочие места и мощности в соседней стране.

Далеко не всегда «выгода» должна быть решающим фактором при выборе производства сложных изделий.

Наша либеральная колонна в правительстве и министерствах вкачивала деньги очень успешно, создавая рабочие места и мощности в соседней стране.

Украинская Советская Социалистическая республика была в одной стране с РСФСР. Придумайте другой повод клеймить «либеральную колонну».

а вот корабельные турбины, разработанные на наши деньги и производимые в укарине это вообще писец.

Вы частично правы. Тюбинги — это уже десятилетия совместного сотрудничества, как и запчасти для щитов, укладчиковов, лебёдок … В общем, всё шло в основном из Днепра и Ясиноватой. Эскалаторы они нам не поставляли никогда, всё шло из Питера. Сейчас не знаю, за этим не слежу, мне ещё только осталось отслеживать закупки соседей, а то своих вопросов нет.) А изначально было не дешевле и быстрее, а просто контакты все налаживались десятилетиями. По ценам продукция стоит одинаково, мне что Днепр, что другой завод поставляет продукцию, цена 1 тонны одинаковая.

кстати и для питерского метро тоже…

а просто контакты все налаживались десятилетиями

наверно это и доверие, т.ч. при прочих равных выбор вроде как определён…

Спасибо за информацию. Это они хотят нам 65 метровую машину поставить значит. А в действующем наклоне стоит 75 метровая машина. Посмотрим, что туда в итоге поставят. Что-то там у Ингеокома и ТИСа тихо как-то слишком, обычно все всё друг о друге знают, а тут что-то совсем глухо.

А зачем это было нужно? Давайте посмотрим на это более детально. До 95 года мы жили достаточно спокойно, экономики стран бывшего СССР были достаточно тесно связаны. С трудом ввели первую очередь Люблинско-Дмитровской линии. В остальных городах РФ стройки были законсервированы до 2000-х. После 1998 года все наши стройки встали. Наклонные ходы, которых сделали за 8 лет всего 2, мы не считаем. После 2004 года у нас появилось какое-то стабильное финансирование, достроили центральный участок Люблинско-Дмитровской линии к 2010 году. В окончательном виде только к декабрю 2012 года. В 2010 году никто и помышлять не мог, что нас отправят строить северный участок Люблинско-Дмитровской линии. Это более 10 км. Конечно, Вы скажите, но сейчас-то уже 2015, что мешало за эти 5 лет наладить выпуск тоннельной обделки. Отвечаю, отсутствие проектно-сметной документации хоть в каком-то виде, окончательного решения о строительстве линии, смены заказчика и инвестора, отсутствие опыта у Заказчика такого рода инвестиционных проектов. В результате в 2014 мы сидели без работы с определённой регулярностью. А теперь у нас наладили выпуск обделки, но теперь уже у меня вопрос, а зачем она мне сейчас нужна? 1) Нам всё время не хватало обделки на перегонные тоннели. В результате, где можно мы стали использовать высокоточные блоки из ж/б с собственного завода. А на текущую дату мне нужно всего около 300 колец на весь участок в чугунной обделки. 2) Выпуск колец большого диаметра, проёмные части станций, кольца для натяжных камер, колонно-прогонный комплекс, с этим никогда проблем не было с Днепром. Отсутствие НВО и НЛО 1 месяц погоды не делало, а вот отсутствие С, Н и К на перегонах, это была проблема. Идём далее, мы наладили производство в России, а что строить-то будем в чугунной обделке? У нас в Москве потребность в чугунных тюбингах резко упала, т.к. повсеместно переходим на высокоточные блоки и мелкое заложение. Когда у нас будет следующая глубокая линия, а это Калининская в Деловой Центр, не знает никто. В Санкт-Петербурге используют ж/б тюбинги конструкции Ленметрогипротранса и переходят на использование высокоточных ж/б блоков. Самара, Нижний, Нск и Ебург — это объёмы, которые можно освоить теми заводами, которые были в России и раньше. Омск, Красноярск, Челябинск — законсервированы. В Казани используют до 99% обделки из ж/б.

kak_eto_sdelano

kak_eto_sdelano.jpg)

.jpg)

.jpg)

.jpg)

.jpg)