рейтинг форматно раскроечных станков

Какой форматно-раскроечный станок выбрать. Обзор лучших моделей для мебельщика

Одной из основных технологических операций в производстве мебели является раскрой листовых и щитовых материалов. Их распускают на фрагменты требуемого размера на специальных форматно-раскроечных станках.

Устройство, принцип работы

Для того, чтобы разрезать листовую заготовку на детали будущих мебельных изделий, их укладывают на подвижный стол станка. Он находится с левой стороны конструкции. Размер раскроя листов фиксируется регулируем упором, после чего запускается пильный узел. Когда его режущий диск разовьёт максимальную скорость, начинают двигать вперёд подвижной столик с заготовкой.

На станке можно установить три основных настройки:

Форматно-раскроечные станки состоят из пяти основных узлов:

Виды оборудования и особенности

Форматно-раскроечные станки относятся к профессиональному оборудованию.

По производительности они подразделяются на три основных группы:

Лучшие форматно-раскроечные станки

Filato FL-3200B

Страна производитель – Италия. Модель предназначена для продольного, поперечного и углового раскроя. Она одинаково хорошо раскраивает листовые заготовки различной плотности текстуры. Металлическая рама станка сварена из прямоугольных труб. Она обладает повышенной прочностью, устойчива к деформации.

Для гашения вибрации оборудования во время его работы корпус Filato FL-3200B усилен стальными листами, имеющими толщину 3-4 мм. Из стали выполнены и направляющие цилиндрического типа. По ним движется алюминиевая каретка. Кнопки управления станком расположены в электронном блоке, расположенном в удобном для доступа месте.

Характеристики:

Достоинства:

Недостатки:

Bosch GTS 10 XC

Страна производитель – Китай. Модель оснащена функцией торможения, имеет ограничитель пускового тока и блокировку от перегрузок. Предназначена для небольших мебельных производств. Рабочий стол имеет выдвижные элементы, позволяющие раскраивать крупногабаритные листы различного по плотности материала.

Конструкция имеет хорошо продуманную систему подачи плит, что обеспечивает точность и лёгкость раскроя материала. Надёжность фиксации листов обеспечивается параллельным упором. Максимальный угол наклона – 47 градусов. На станке можно получить чистый и ровный продольный и поперечный разрезы. На станке можно распиливать пластмассовые и алюминиевые профили.

Характеристики:

Достоинства:

Недостатки:

Holzmann TS 315VF-2000

Страна производитель – Австрия. Модель считается лучшим профессиональным станком своего класса. Предназначено для продольного и поперечного распила плит. Конструкция станка позволяет вырезать из листов сложные конфигурации. Отличается быстрым, точным и аккуратным распилом материала.

Станок предназначен для оснащения мебельных и столярных цехов. Может распиливать ДСП, МДФ, ДВП, фанеру, акрил, композитные и другие материалы. Алюминиевая каретка обладает высокой точностью настройки. Из такого же материала выполнены упоры и разметочные линейки. Рабочий стол выполнен из виброгасящего чугуна. Корпус имеет сварную конструкцию.

Характеристики:

Достоинства:

Недостатки:

ZENITECH FR 1800

Страна разработчик – Швейцария, производитель – Китай. Модель предназначена для продольного, поперечного и углового распила. Станок является профессиональным оборудованием. Оснащён мощным трёхфазным двигателем. Обеспечивает высокую точность распила. Может распиливать древесно-стружечные материалы различной плотности, а также пластик и композитные материалы.

Рабочий стол имеет раздвижную конструкцию, выполненную из чугуна. Из такого же материала изготовлена станина. Несмотря на мощный двигатель, станок малошумный в работе. Каретка имеет алюминиевое исполнение. От перегрева оборудования во время работы обеспечивается системой воздушного охлаждения.

Характеристики:

Топ-10 моделей форматно-раскроечных станков

Форматно-раскроечные станки — это оборудование по обработке плитных материалов: ДВП, ДСП, фанера, МДФ и массив дерева разных пород для сборки корпусной мебели. Широкий ассортимент станочного парка этого типа на рынках России способен удовлетворить спрос, как крупных мебельных предприятий, так и небольших мастерских. Рейтинги, определяющие топ списки станков, позволяют потребителю выбирать лучшую для себя модель. На сегодня можно представить десять форматно-раскроечных станков, лидирующих в продажах на территории РФ.

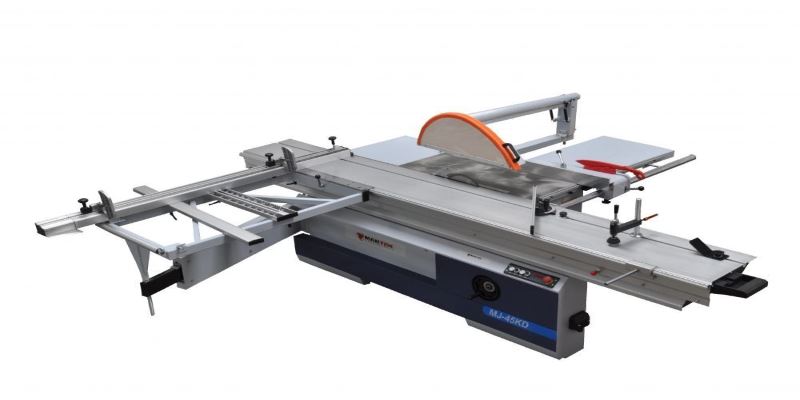

Форматно-раскроечный станок LTT Y45

Конструкция электромеханического устройства позволяет делать распил плитного материала, как в единичном экземпляре, так и пакетом из нескольких штук.

К достоинствам станка следует отнести следующее:

платформа каретки изготовлена из высокопрочных алюминиевых профилей. Её размер 3200 х 375 мм вместе с широкоформатным столом может удержать крупногабаритную плиту для качественного раскроя;

блок с пильными дисками заключён в корпус из литого чугуна, который практически сводит на нет вибрацию оборудования;

высокие обороты основной и подрезной пилы создают идеально гладкую поверхность распила без щербин и заусенцев;

оборудование в обращении не требует специальной квалификации оператора (достаточно провести несколько уроков для новичка).

Станок форматно-раскроечный ROBLAND Z 400

Бельгийское раскроечное оборудование предназначено для форматно распиловочной обработки плитных материалов из дерева, ДСП и МДФ.

Габариты устройства в плане равны 7,2 м х 4 м. Для его установки потребуется помещение большой площади. Пильный узел состоит из подрезного (d = 120 мм) и основного режущего диска (d = 400 мм), каждый из которых приводится в движение через ременную передачу от отдельного двигателя соответственно мощностью 1,3 кВт и 7 кВт.

Форматно-раскроечный станок CORMAK KD 3200 TZ

Деревообрабатывающие станки CORMAK являются продукцией польского одноимённого производителя. Форматно-раскроечный станок KD 3200 TZ практически во всех рейтингах занимает лидирующее место. Его предназначение заключается в высокого качества распиле на заданные форматы таких плотных материалов, как плиты ДСП, МДФ, АБС и ПВХ панели и других материалов, изготовленных из древесных отходов и полимеров.

Технические характеристики

Максимальный угол наклона пилы

То же при наклоне 45 0

Размер основной пилы

Диаметр подрезного диска

Мощности двух электродвигателей

LTT MJ6116TZ

Данный раскроечный станок предназначен для форматного распила такого плитного материала, как листы ДСП и МДФ. Оборудование рекомендуется использовать на предприятиях мебельного серийного производства с большими объёмами работ. Техническое устройство выполняет распилы с идеально ровными торцами заготовок благодаря пильному узлу с двумя режущими дисками основной и подрезной пилы.

Рабочий стол каретки имеет габариты 1600 х 360 мм, который движется по шариковым направляющим. Это позволяет подвергать обработке листовой материал максимальными размерами 160 х 90 см. Предельная высота реза составляет 80 мм, что даёт возможность делать пакетный распил. Например, одновременно можно выполнить форматирование сразу 4-х листов МДФ толщиной 20 мм каждый. Это увеличивает производительность станочного парка в 4 раза.

Форматно-раскроечный станок CORMAK PS315-2000

Подрезной пилящий диск первым прорезает заготовку, оставляя в ней ровную без изъянов канавку. Второй основной диск расширяет паз и довершает сквозной пропил. Специальные упоры надёжно фиксируют обрабатываемую плиту, не допуская смещения во время производственного процесса. Торцы полученных фрагментов отличаются совершенно гладкой поверхностью без заусенцев, что особенно важно при нарезке элементов корпусной мебели из ламинированных ДСП и МДФ.

Форматно-раскроечный станок LTT MJ6116ZA

Эта модель предназначена для изготовления элементов для сборки корпусной мебели из ДСП, ЛДСП и МДФ, а также массива древесины. Станок рассчитан на эксплуатацию в интенсивном режиме, чем он привлекателен для оснащения крупных мебельных предприятий. Данная торговая марка отличается от своих аналогов обработкой плитного материала большого формата 1600 х 900 мм.

Допустимая толщина распиливаемого материала 80 мм позволяет производить пакетный раскрой заготовок. Скорости вращения основного и подрезного дисков (6000/4000 об/мин) обеспечивают высокую производительность станка и получения высококачественной поверхности торцов распила без выкрашивания и заусенцев.

Форматно-раскроечный станок Jet JTSS-1600

Американская компания Jet с 1958 гола занимается разработкой и изготовлением станков для деревообработки. Основные производственные мощности расположены в Китае и на Тайване.

В отличие от большеформатных пил данная модель оснащена кареткой длиной 1600 мм. Диаметр основного пильного диска составляет 315 мм, а формат подрезной пилы – 90 мм. В основную комплектацию оборудования входит:

параллельный упор располагается справа от пильного узла;

массивный корпус пильного узла из литого чугуна;

рабочий стол размером 800 х 385 мм из литого чугуна;

размер расширения рабочего стола справа составляет 800 х 485 мм;

подвижная каретка передвигается на максимальное расстояние 1600мм;

расширение рабочего стола поддерживается выносной телескопической штангой снизу;

угловой упор позволяет пилить заготовку под углом 45 0 ;

выносная планка со шкалой позволяет обрабатывать плиты длиной до 2200 мм.

Форматно-раскроечный станок LTT Е90

Станок предназначен, как для штучной, так и пакетной распиловки плитного материала для изготовления плоских элементов корпусной мебели.

Допустимый размер плиты

ø подрезного диска

Скорости вращения пил

Такое оборудование целесообразно купить для эксплуатации при серийном и массовом изготовлении различных предметов мебели из МДФ, ДСП и ЛДСП.

Форматно-раскроечный станок HCM Classic 1

Станок HCM (HighClassMachinery) Classic-1 представляет собой качественное и надёжное промышленное оборудование для форматной распиловки плитных изделий, имеющих в своей основе древесину. Это листы ДВП, ДСП, ЛДСП и МДФ, детали из которых идут на производство корпусной мебели для дома и офисов.

Это неплохой выбор для тех, кому не требуются угловые распилы относительно вертикали. Отсутствие устройства смещения шпинделя под углом значительно упрощает конструкцию станка, соответственно удешевляет его.

Основные характеристики HCM Classic 1

Скорость вращения основной/подрезной пилы

ø основного/подрезного диска

Станки данного бренда изготавливаются на производственных площадях Китая. Они соответствуют принятым европейским и общемировым стандартам.

Форматно-раскроечный станок с подрезным диском Proma PKS-300F 25022000

Распиловочное оборудование данной торговой марки устанавливают в просторных помещениях для изготовления деталей корпусной мебели. Отформатированные фрагменты из ДВП, ДСП и МДФ поступают в сборочный цех, где из них собирают мебельные наборы и гарнитуры для жилых помещений и офисов.

Заключение

Рынок деревообрабатывающего оборудования для изготовления мебели насыщен разными моделями форматно-раскроечных станков. Если при выборе модели возникнут какие-либо сомнения, то в технопарке любого крупного супермаркета всегда можно получить подробную информацию о её возможностях и технических характеристиках. Также можно купить станок в интернет-магазине с доставкой товара по указанному адресу.

Оборудование для мебельного производства и деревообработки

Выбираем форматно-раскроечный станок…

Выбираем форматно-раскроечный станок…

Сообщение demonlibra » 11 дек 2010 14:32

Выбираем форматно-раскроечный станок…

Круглопильные станки для раскроя делят на несколько групп: однопильные, двухпильные и многопильные. Рассматриваемые в этой статье форматно-раскроечные или, как их называют профессионалы, универсальные круглопильные станки являются однопильными. Они, в свою очередь, делятся на станки с ручной подачей, полуавтоматические и автоматические с числовым программным управлением (ЧПУ).

В зависимости от типа и объёма производства, предприятия используют либо станки с ручной подачей, либо автоматизированные. Так, раскрой плит на индивидуальных, мелкосерийных и серийных типах производств часто выполняется на станках с ручной подачей. Они значительно дешевле автоматических, а их производительности оказывается вполне достаточно. В свою очередь, крупносерийное и массовое производство в качестве основного требует станка с большей производительностью. Тем не менее, и на таких предприятиях могут использоваться станки с ручной подачей-с их помощью выполняют так называемую операцию дораскроя, а также раскраивают плиты для получения несерийных мебельных деталей.

Таким образом, из-за указанных выше особенностей станки с ручной подачей применяются практически повсеместно. Поэтому рассмотрим подробнее вопросы, касающиеся выбора этих станков и их стандартной комплектации. А в следующих номерах «Мебельщика» поговорим об особенностях станков «эконом-класса» и целом ряде дополнительных опций, не входящих в базовую комплектацию оборудования.

ПРОБЛЕМА ТЕРМИНОЛОГИИ

Несколько десятилетий назад, когда утверждалась техническая терминология на станки, многих технологических решений ещё не существовало в природе. Отсутствие отвечающей современным требованиям технической терминологии является большой проблемой. Названия новых узлов и возможностей оборудования создаются калькированием иностранных терминов, причём в разных вариантах, в зависимости от того, из какого языка производится заимствование. Для большей ясности ниже приведён список основных узлов рассматриваемых станков (см. схему), именно этой терминологии и будем придерживаться в дальнейшем.

Точность реза

Это главная функциональная характеристика станка, которая определяет точность формы и размеров получаемой детали. В основном точность реза зависит от жесткости станины, точности базирования узлов (главным образом, каретки и пильного агрегата), их настройки, а также от точности базирования самой заготовки.

Жесткость станины

Станина является остовом станка, базой, на которую крепятся другие узлы. Точный по геометрии рез может быть получен только с «жесткой» станиной, которая будет «гасить» возникающие при работе станка вибрации. В этом случае важную роль играет масса станины (а значит, и станка в целом). Более тяжёлые станины лучше поглощают вибрации от агрегатов, что сказывается, кстати, не только на качестве реза, но и на длительности сохранения настроек оборудования.

Кроме того, станина должна обеспечивать устойчивость станка на ровном бетонном полу. Для повышения устойчивости иногда даже используют специальные виброподушки.

Точность базирования узлов

Однако не стоит ориентироваться только на массу станка. Например, ненадежно или неправильно закреплённые узлы способны свести на нет все преимущества тяжёлой станины.

Сама каретка рассматриваемых станков выполняется в виде консоли с поддерживающей балкой. Как и любой консольный механизм, система каретки с опорной рамой склонна к «прогибу». Чтобы минимизировать этот эффект, каретки обычно изготавливают из алюминиевого профиля, уменьшая тем самым их массу. Однако алюминий более пластичен, чем, например, сталь, поэтому для повышения формоустойчивости конструкции ее делают с большим числом внутренних перегородок (многокамерные каретки).

Полезно узнать, как крепится пильный узел станка. Если на станине, она будет гасить колебания от двигателя пилы. Если же с нижней стороны неподвижного стола, то необходимо убедиться в том, что вибрации от двигателя не мешают работе: уточнить, достаточно ли массивен стол, а также дополнительно проверить надежность крепления пильного узла.

Точность базирования заготовки

Чтобы размеры распиленной детали точно соответствовали необходимым, важно, кроме правильного крепления узлов, надёжное базирование и плавная подача самой плиты.

Плавность хода подвижного стола можно оценить непосредственно при осмотре станка. Однако качественный подвижной стол сохраняет плавность хода и после 1-2 лет эксплуатации. Поэтому полезно перед покупкой посетить те предприятия, на которых уже длительное время используются такие же или подобные модели станков. Кстати, такая экскурсия поможет оценить качество не только каретки, но и многих других узлов, а также «из первых рук» узнать о практическом опыте эксплуатации данного оборудования.

Надёжное базирование плиты осуществляется с помощью упоров. Они могут выполнять как функцию простого ограничителя движения плиты (например, поперечный упор), так и роль направляющих, вдоль которых происходит перемещение заготовки (продольная опорная направляющая линейка). Упоры должны надежно и точно позиционироваться с помощью зажимов.

Для точного выставления размера (фиксации упора в определенном положении) направляющие оснащаются линейками. Способ выставления размера может быть либо чисто механическим («на глаз»), либо с помощью цифровых индикаторов на линейках, которые сводят к минимуму вероятность ошибки оператора.

Для базовых конфигураций станков более типичен механический способ. В этом случае удобно, когда шкала линейки наклонена в сторону оператора, что позволяет легче устанавливать и проверять размер и уменьшает риск ошибки. Линейки с увеличительными стеклами (линзами) и даже с подсветкой дают оператору возможность лучше разглядеть значение шкалы и точнее совместить положение упора с заданным размером на шкале. Сами шкалы должны быть гравированные, чтобы они не стирались со временем.

В комплектацию станка может входить также специальная угловая линейка. Она позволяет раскраивать детали под углом без применения линейки поперечного упора, которая устанавливается под прямым углом к линии реза для получения правильной геометрии детали. Но чаще угловая линейка предлагается в виде опции.

И всё же самым лучшим способом оценить точность раскроя является непосредственная проверка возможностей станка в работе. Чтобы не покупать, как говорится, «кота в мешке», можно привлечь специалистов, способных оценить точность реза либо выполнить такую проверку самостоятельно. Этот тест займёт не более пятнадцати минут, если воспользоваться имеющимся стандартом «Методы оценки точности и стабильности технологических операций». Необходимо распилить несколько плит для получения размеров пробных деталей, после чего, применяя методы математической статистики, получить данные для сравнения со стандартом и таким образом определить степень точности работы оборудования. Этот полезный и очень быстрый тест можно провести, приехав в демонстрационный зал фирмы-продавца.

Важным критерием выбора станка является материал, с которым предстоит работать (ДСП, МDF, OSВ, фанера и другие), а также тот факт, будут ли плиты облагороженными (облицованными) или нет. Необходимо определиться и с преобладающими на производстве размерами плит и способом их раскроя: пакетный (раскрой плит в пачках) или же по одной плите. Недостаточное внимание к этим вопросам повлечёт за собой значительное уменьшение производительности оборудования, снижение качества получаемых деталей и срока службы станка.

Необходимо обратить внимание на максимальную длину пропила каретки, определяющую максимальные габариты распиливаемых деталей. Самым распространенным значением этого параметра является длина 3200 мм, что связано со стандартными размерами плит и максимальными размерами деталей корпусной мебели. В связи с последним не стоит забывать, что в большинство российских квартир с типовыми лестничными пролетами и отсутствием грузовых лифтов зачастую невозможно внести столешницу или боковину шкафа длиной более 3000 мм.

Важно, чтобы размеру распиливаемых плит соответствовала суммарная площадь столов станка. Это рабочее пространство складывается в основном из площади неподвижного стола, а также опорного стола каретки, которая, кроме того, имеет специальную поддерживающую раму, перемещающуюся вместе с ней. Соответственно, чем больше общая площадь поверхности всех этих элементов, тем более крупные и тяжёлые детали можно распиливать на станке.

Используются и другие, дополнительные столы, которые помогают избежать «провисания» плит большого формата, если площади основных рабочих столов всё же не хватает. Например, правый дополнительный (расширительный) стол позволит обрабатывать более широкие детали (продольный упор можно будет перемещать на большее расстояние). Также полезно наличие так называемого приёмного стола «на выходе» заготовки, предотвращающего падение деталей на пол. Если же станок интегрирован в автоматизированную производственную линию, то роль такого стола может играть приемное устройство транспортёра, доставляющего деталь к следующему станку для дальнейшей обработки.

Однако нужно помнить о том, что любой дополнительный элемент станка влияет на точность обработки деталей. Это касается и столов, так как позиционировать в одной плоскости большое их число очень сложно. Поэтому оптимальным специалисты признают вариант, когда площадей основных столов хватает для большинства размеров плит, распиливаемых на станке, а дополнительные столы используются только в случае крайней необходимости.

Желательно, чтобы пильный узел предусматривал 2-3 частоты вращения основной пилы, это дает возможность одинаково качественно раскраивать различные типы материалов. Так, например, для МОР рекомендуется большая частота вращения, чем для ДСП.

Кроме основной, пильный узел станка может обладать подрезной пилой. Она необходима при работе с облицованными плитными материалами. Имея большую частоту вращения и его направление, сопутствующее направлению поступательного перемещения материала, подрезная пила выбирает в заготовке паз небольшой глубины и ширины. После этого основная пила может сделать пропил, не допуская сколов материала при выходе зуба пилы из заготовки.

Кстати, при раскрое облицованных плит важным фактором является качество поверхности неподвижного стола. Чтобы при перемещении по нему облицованных заготовок исключить повреждение их пластей, стол полируют.

Завершая тему, касающуюся производительности станка, отметим, что её снижение может возникнуть в случае простоя оборудования вследствие необходимости замены комплектующих. Чаще всего замены требуют износившиеся приводные ремни двигателей пильного узла. Если управляющие элементы станка и зажимы на упорах сделаны из пластмассы, то при неаккуратном обращении с ними они быстро сломаются и тоже потребуют замены. Убедитесь в том, что все необходимые комплектующие всегда имеются на складе у поставщика оборудования.

Для сохранения работоспособности каретки имеет большое значение система защиты направляющих от попадания на них грязи и своевременная их очистка.

Говоря о сроке службы каретки, отметим, что на оба их типа производители станков дают сравнимый срок гарантии: до 5-6 лет. Как правило, каретки служат и дольше, если соблюдаются все требования по уходу за ними. Действительно, если каретка выполнена качественно, её долговечность будет зависеть только от условий эксплуатации и своевременного технического обслуживания.

СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

Ни один станок не застрахован от поломок. При этом долговечность не является определяющим параметром, что связано с особенностью современного мира высоких технологий: оборудование быстрее стареет морально, чем физически. В такой ситуации куда важнее гарантийный срок эксплуатации, устанавливаемый производителем, который в течение этого срока отвечает за исправную работу станка и обязуется устранять все возможные неполадки, если они не возникли по вине пользователя.

При покупке станка необходимо заключить договор или контракт, в котором обязательно должны быть прописаны все сроки исправления поломок. Грамотно составленный договор поможет избежать большинства возможных проблем.

Одним из показателей того, что в случае необходимости все исправления будут сделаны своевременно, может служить наличие у фирмы большого склада.

Отметим принцип, которым сегодня руководствуется большинство производителей станков: узлы оборудования должны быть надёжны, а не ремонтопригодны. Согласно этому принципу, производители уходят от ремонта узлов как такового. В случае поломки фирма обычно не чинит какие-то отдельные элементы, а производит замену целого блока. Например, вышедшую из строя каретку скорее всего заменят целиком на новую. Таким образом, отдельные блоки станка должны быть легко заменяемы, а система их быстрой смены по гарантии обязательно прописана в контракте с поставщиком.

Важным параметром при выборе станка, конечно же, является и его цена. Более дорогие станки, как правило, принадлежат более известным мировым брэндам. При этом стоит помнить следующее: оценка точности работы станка, как было отмечено выше, возможна, но надёжность и долговечность оборудования можно оценить, лишь ориентируясь на опыт работы конкретной фирмы по производству подобного оборудования. Фирма, уже имеющая хорошую репутацию, если даже допустит ошибку, быстро и бесплатно всё исправит, так как дорожит своим имиджем.

.

Выбираем форматно-раскроечный станок…