какое время подъема полоза токоприемника л13у1 до рабочей высоты 1900 мм

Какое время подъема полоза токоприемника л13у1 до рабочей высоты 1900 мм

Технические данные токоприемника:

Длительно допустимый ток:

при движении. 500 А

Статическое нажатие на контактный провод в диапазоне рабочей высоты:

Наибольшая высота подъема от сложенного состояния, не менее. 2100 мм

Рабочая высота: * наибольшая. 1900 мм

Ширина (по концам полоза). 2260 мм

Разница между наибольшим и наименьшим нажатием-при одностороннем движении токоприемника в диапазоне рабочей высоты, не более. 9,8 Н (1 кгс)

Двойное трение в шарнирах, приведенное к верхнему узлу, не более. 19,6 Н (2 кгс)

Время подъема до наибольшей рабочей высоты при номинальном давлении сжатого воздуха. 7. 10 с

Время опускания с наибольшей рабочей высоты при номинальном давлении сжатого воздуха. 3,5. 6 с г

Давление сжатого воздуха: >

номинальное. 0,5 МПа

наименьшее. 0,35 МПа

Полный ход каретки. 50 мм

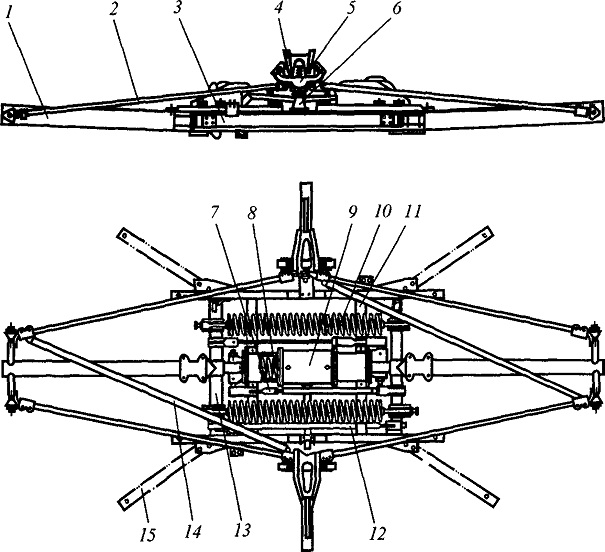

Конструкция. В токоприемник (рис. 53) входят следующие основные узлы:

-основание / с кронштейном 2, перестановкой которого обеспечиваются размеры 1450 X 1980 мм для установки на электропоезде;

подвижная система, состоящая из нижних 3 и верхних 4 трубчатых рам;

верхний узел, состоящий из полоза 5 и кареток 6;

механизмы подъема и опускания, состоящие из подъемных пружин 7 и пневматического привода 8 со встроенными в него опускаю-, щими пружинами 12.

Синхронизация поворота валов 11 нижних рам осуществляется с помощью тяг 9, шарнирно закрепленных в вилках валов, через рычаги 13. Подъемные пружины 7 через рычаги 14 постоянно стремятся

Рис. 53. Токоприемник Л-13У01 (о) и его кинематическая схема (б)

повернуть валы //, обеспечивая тем самым подъем верхних рам совместно с полозом.

Кинематическая схема привода токоприемника приведена на рис. 53, б. При отсутствии сжатого воздуха в цилиндре 8 опускающие пружины 12, вмонтированные в цилиндры, стремятся сблизить поршни и через промежуточные валы 15 и тяги 10 создают вращающие моменты, приложенные к валам 11 и.действующие в направлении опускания токоприемника. Пружины 12 компенсируют действие пружин 7 и опускают подвижную систему токоприемника до упора. При подаче сжатого воздуха в цилиндр поршни расходятся, сжимая опускающие пружины.

Нажатие полоза на контактный провод зависит от усилия подъемных пружин, под действием которых токоприемник поднимается. Примененная в конструкции схема обеспечивает симметричную нагрузку валов токоприемника. Опускающее усилие выбрано с учетом сил трения в цилиндре.

Для защиты токоприемника от ударов полоз крепят к верхним рамам с помощью кареток. Каретка представляет собой систему шарнир-но связанных рычагов, которые обеспечивают вертикальное перемещение полоза в пределах 50 мм.

Возможные неисправности токоприемника и способы их устранения приведены в табл. 9.

Токоприёмники. Токоприемник л13У1 назначение

НАЗНАЧЕНИЕ: обеспечивает скользящий контакт между высоковольтной цепью электровоза и контактным пров

Подвижные рамы. Нижние подвижные рамы 1 выполнены из труб большого диаметра, имеют Т-образные стойки и крепятся к основным поворотным валам. Верхние рамы 2 изготовлены из тонкостенных труб малого диаметра и соединены диагональными распорками 14. Нижние концы рам шарнирно, на подшипниках крепятся к Т-образным стойкам. Верхние концы рам шарнирно соединяются валиками и на концах крепятся к двум поперечным стержням кареток 5.

Для подъема токоприемника в цилиндр между поршнями7 подается сжатый воздух давлением 5

Во время движения, при изменении высоты контактного провода работают только подъемные пружины и пружины кареток, обеспечивая необходимое нажатие полоза на контактный провод.

Для опускания токоприемника, его клапаном выпускается сжатый воздух из цилиндра 7, сжатые опускающие пружины 9 разжимаются и поршни 8 сходятся, поворачивают промежуточные валы и их кронштейны 11 через тяги 6 поворачивают эксцентриковые рычаги 4 в шарнирах 3 до упора в основные валы 2 и далее начинают разворачивать их в разные стороны. При этом подвижные рамы опускаются, полоз отрывается от контактного провода. Подъемные пружины 1 растягиваются, так как их усилие меньше опускающих. Время опускания должно быть в пределах 3,5÷6 сек.

Рабочая высота подъема, мм:

Время подъема полоза до высоты 1900 мм, с 7 – 10

Время опускания полоза с высоты 1900 мм, с 3,5 – 6

Минимальное давление воздуха в пневмо-приводе для подъема, кгс/см 2 3,5

У

Основание 6 выполнено в виде сварной рамы из швеллеров. К основанию приварены стойки, на которых закреплен пневмопривод 3. На поперечном швеллере основания размещены две направляющие рамки (кулисный механизм).

Подвижные рамы 11, 12 выполнены из труб различных диаметров. Несущий рычаг 12, рама верхняя 11, тяга кареток 9 выполнены из алюминиевого проката. Верхняя рама 11, сочлененена шарнирно с несущим рычагом 12, как непосредственно, так и через тягу 10 и тягу кулисы 7, за счет перемещения ее шарнира в продольном пазу направляющей рамки 8. Тяга 9, соединенная с каретками 1 и несущим рычагом 12, в совокупности с верхней рамой 11 образует шарнирный параллелограмм, который обеспечивает горизонтальное положение полоза 2 и синхронную работу кареток 1.

Контактная система состоит из полоза и двух кареток из шарнирно подрессоренных четырехзвенников. Полоз оборудован угольными вставками 4, установленными на медной подложке.

Механизм подъема и опускания включает в себя: пневмопривод 3, тягу 10, кулису 7, рамку 8. Пневмопривод представляет собой резинокордный баллон со встроенным внутрь шарнирным механизмом, закрепленном на фланцах, что обеспечивает его прямолинейное расширение при подаче сжатого воздуха.

РАБОТА: сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод 3; усилие пневмопривода приложенное к малому плечу несущего рычага 12, поворачивает несущий рычаг на полуосях, закрепленных шарнирно на основании 6; длинное плечо несущего рычага перемещает вверх средний шарнирный узел токоприемника и вместе с ним верхнюю раму 11; верхний шарнир кулисной тяги 7 перемещается вместе с несущим рычагом вверх и передает усилие пневмопривода на верхнюю раму с помощью тяги 10 за счет перемещения нижнего шарнира кулисной тяги в продольном пазу направляющей рамки 8; это обеспечивает поворот верхней рамы относительно несущего рычага с помощью синхротяги 9; каретки 1 с полозом 2 поднимаются вверх до упора вставок 4 в контактный провод; четырехзвенники 5 кареток, преодолевая усилие пружин, просядут до обеспечения каретками нормируемого контактного нажатия.

При выпуске сжатого воздуха из пневмопривода подвижные части токоприемника под действием собственного веса опускаются на буферные устройства; подрессоренный шток буферного устройства просаживается на пружине, гася энергию удара и предотвращая деформацию подвижных частей токоприемника.

Статическое нажатие, кгс:

активное, не менее 6,0

пассивное, не более 9,0

Время подъема, с 7-10

Время опускания, с 3,5-6

Диапазон рабочей высоты, мм 400-1900

Максимальная высота подъема, мм 2100

Рабочее давление сжатого воздуха в баллоне кгс/см 2 2,4

Максимальная скорость движения электровоза, км/ч 160

Клапан токоприемника ЭВТ-54 (по схеме 245)

НАЗНАЧЕНИЕ: служит для подачи и выпуска сжатого воздуха из цилиндра токоприемника и для регулирования времени подъема и опускания.

УСТРОЙСТВО: состоит из двух частей:

Электромагнитная часть – это полый сердечник 5 или стопа, на которую одевается катушка 4 залитая эпоксидной смолой. Сверху устанавливается стальной фланец 8 с круглым отверстием в средней части, а на него устанавливается изоляционная колодка 9, в которой установлены выводы катушки. Через полый сердечник 5 проходит стержень из немагнитного материала 6, в нижний конец которого, вворачивается шпилька 18 с клапанами 13 и 19. На верхний конец стержня 6 надет якорь 7 и удерживается гайкой 11. В проточке якоря 7 установлены шарики 12, которые перекатываются по втулке фланца 8. Сверху изоляционная колодка закрывается полиэтиленовой крышкой 10 и пломбируется, исключая ручное включение вентиля.

РАБОТА: при подаче напряжения на катушку вентиля 245, якорь 7 притягивается к сердечнику выбирая зазор Б, и выпускной клапан 13 с резиновым уплотнением 14 закрывается и прекращается сообщение цилиндра токоприемника с атмосферой, открывается впускной клапан 20 и сжатый воздух поступает в цилиндр токоприемника и поршни начинают раздвигаться. Когда поршни токоприемника расходятся, то объем пространства между ними увеличивается, а давление воздуха уменьшается. Следовательно, давление поршней и подвижных рам замедляется, и полоз плавно касается контактного провода. Для опускания токоприемника, снимают напряжение с катушки 245, и якорь под действием пружины 21 впускного клапана перемещается вверх, при этом впускной клапан закрывается, а выпускной открывается и цилиндр токоприемника сообщается с атмосферой. Под действием высокого давления со стороны цилиндра токоприемника открывается редукционный клапан 16, сжимая пружину 15, и образуется широкий канал для выхода сжатого воздуха из цилиндра. Полоз токоприемника начинает быстро отрываться от контактного провода. При уменьшении давления в цилиндре токоприемника, редукционной пружиной 15 закрывается редукционный клапан 16 и оставшийся воздух из цилиндра узким каналом через открытый выпускной клапан 14 медленно уходит в атмосферу и токоприемник плавно опускается на амортизаторы основания.

и колибровочный клапан ДР5, ДР6

Электромагнитный вентиль – это вентиль типа ЭВ-5, который соединяется с клапанной частью через втулку 14, уплотненную резиновым кольцом 13.

Клапанная часть – состоит из двух половин 1 и 8, стянутых между собой болтами. В камере верхнего корпуса 8 под пробкой 10 размещен клапан 9 с резиновой втулкой 4, нагруженный пружиной 11. Такая же втулка установлена на поршне 3 с манжетой 2 в нижнем корпусе 1. На верхнем корпусе установлен дросселирующий клапан 5. Калибровочный клапан состоит из корпуса 15, контргайки 18, регулировочного болта 19 и шайб 16 и 17.

РАБОТА: при включении электромагнитного вентиля 12, сжатый воздух через открытый впускной клапан вентиля давлением 5 кгс/см 2 поступает в камеру под поршень 3. Поршень перемещается вверх, преодолевая усилие пружины 11, и верхний клапан 9 открывается. Тогда, сжатый воздух от резервуара объемом 10 литров давлением 2,4-3,1 кгс/см 2 поступает в камеру под верхним клапаном 9, эта камера через калибровочный клапан сообщена с баллоном токоприемника. Токоприемник поднимается. Регулировать время поднятия токоприемника можно, выкручивая или закручивая болт 19 калибровочного клапана. Это время должно быть в пределах 7-10 секунд. При выключении вентиля 12, клапан 9 с поршнем 3 под действием пружины 11 опускается вниз, перекрывая сообщение резервуара с баллоном токоприемника. Тогда сжатый воздух из баллона токоприемника выходит в атмосферу через открытый клапан 4 и дроссель 5. Вначале усилие сжатого воздуха больше усилия пружины 6 и клапан 5 смещается влево, открывая путь быстрого выхода сжатого воздуха в атмосферу. При этом полоз токоприемника резко отрывается от контактного провода. При дальнейшем снижении давления сжатого воздуха его усилие станет меньше усилия пружины 6 и клапан 5 закроется, дальнейший выход воздуха будет осуществляться через дроссельное отверстие клапана, что вызовет замедление опускания токоприемника. Время опускания токоприемника регулируется винтом 7, которым изменяется величина затяжки пружины 6. Это время должно быть в пределах 3,5-6 секунд.

НАЗНАЧЕНИЕ: служит для подачи сжатого воздуха в пневматические блокировки перед подъемом токоприемника и не допускает открытия дверей и штор ВВК при наличии высокого напряжения.

РАБОТА: при отсутствии напряжения на катушках вентилей, их впускные каналы закрыты, а выпускные открыты. Верхний горизонтальный канал и пневматические блокировки высоковольтных камер сообщаются с атмосферой, значит они разблокированы.

При подаче напряжения на катушку постоянного тока, вентиль срабатывает, закрывается выпускной клапан и открывается впускной. Сжатый воздух из нижнего канала поступает в верхний и под давлением воздуха переключательный клапан передвигается, прижимается ко втулке со стороны вентиля переменного тока и прекращается сообщение верхнего горизонтального канала с атмосферой через вентиль переменного тока. Одновременно воздух из верхнего канала поступает к ПБ-2 и ВВК блокируются.

Если по каким либо причинам снимается напряжение с катушки постоянного тока вентиля 6 при поднятом токоприемнике и включенном ГВ, то давлением сжатого воздуха от второго вентиля 1 переключательный клапан быстро передвигается, перекрывает втулку со стороны вентиля постоянного тока 6 и не допускает выход сжатого воздуха в атмосферу из пневматических блокировок ВВК. ВВК остается заблокирована, так как имеется высокое напряжение.

Для того, чтобы разблокировать ВВК, необходимо снять напряжение с обеих катушек вентиля 104 и сжатый воздух через вентили уйдет в атмосферу.

Вентиль защиты имеет Г – образный рычаг 8 для ручного включения, из поперечного коридора, тяга этого рычага опломбирована.

4.1Перед ремонтом просмотреть журнал ТУ – 152, токоприёмники проверить на подъём и опускание вручную на отсутствие перекосов рам и заеданий.

4.2.Перед ремонтом токоприёмники протираются обтирочным материалом,техническими салфетками безворсовыми.

— трубы, имеющие вмятины глубиной более 5 мм, трещины, прожоги заменяют.

— шунты, имеющие обрыв жил более 20% сечения и выплавление припоя заменяют.

— проверяют отклонение поверхности полоза от горизонтали на длине 1мм,которое в эксплуатации не допускается более 20 мм.

— проверяют смещение центра полоза относительно центра основания токоприёмника поперёк его оси в пределах рабочей высоты, которое не допускается более 30 мм.

Технические характеристики токоприемника типа Л-13У1

Длительный ток, А: при движении/на стоянке. 550/50

Рабочая высота подъема, мм: мин./макс. 400/1900

Максимальная высота подъема полоза

без ограничения, мм. 2100

Время подъема полоза до высоты 1900 мм, с. 7+10

Время опускания полоза с высоты 1900 мм, с. 3,5+6

Наименьшее давление воздуха в пневмоприводе, кгс/см2. 3,5

Активное нажатие полоза на контактный провод, кгс не менее. 6

Опускающее усилие на полозе, кгс. не менее 12

Вес токоприемника без изоляторов, кг. 290

Пассивное нажатие на контактный провод, кгс. не более 9

Устройство. Токоприемник (рис. 5.3) состоит из основания, нижней и верхней подвижных рам, двух кареток, полоза, а также подъ-емно-опускающего механизма.

Основание — сварное из двух продольных и двух поперечных швеллеров. Оно укреплено на крыше кузова электровоза на четырех опорных изоляторах.

Нижняя рама — состоит из двух главных валов в виде труб, цапфы которых закреплены в шарикоподшипниках продольных швеллеров основания. Главные валы связаны друг с другом синхронизирующей тягой, которая обеспечивает их одновременное и синхронное вращение. К каждому главному валу в средней части жестко прикреплена Т-образная цилиндрическая труба, на конце которой приварена короткая трубка для крепления с трубами верхней рамы.

Верхняя рама — состоит из четырех продольных и двух диагональных труб для жесткости конструкции. Трубы верхней рамы соединены с трубами нижней рамы и между собой шарнирно валиками с шарикоподшипниками.

Все шарниры токоприемника зашунтированы гибкими медными шунтами для уменьшения сопротивления току и для предотвращения заваривания шарниров от дуги.

Каретка (2 шт.) — состоит из ряда отдельных штампованных облегченных деталей, шарнирно соединенных друг с другом. На каретке сверху шарнирно укреплен кронштейн для крепления полоза, а внутри каретки находится сжатая пружина.

Каретки позволяют полозу поворачиваться в обе стороны и перемещаться до 50 мм без поворота труб рам. Это необходимо для улучшения токосъема при движении на неровностях контактной сети, а также для быстрой реакции на изменение высоты подвески провода.

Полоз — выполнен штампованным из стали толщиной 2,5 мм в виде швеллера. Концы полоза загнуты под углом 45° для предотвращения захлестывания контактного провода на воздушных стрелках (общая длина полоза 2260 мм, длина рабочей части полоза 1270 мм).

Сверху на полозе укреплены 3 ряда угольных накладок (11 угольных накладок общей длиной 1200 мм).

Толщина новых угольных накладок — 25 мм, их износ допускается до толщины 11 мм. Продолжением угольных накладок служат алюминиевые накладки на концах полоза.

Подъемно-опускающий механизм — состоит из двух крайних растянутых подъемных пружин, пневматического цилиндра с двумя поршнями со штоками и двумя сжатыми опускными пружинами, двух поперечных рычагов, двух продольных тяг с роликами на концах, которые через кронштейны соединяются с главными валами.

Концы двух подъемных растянутых пружин через шайбы и шпильки с левой и правой резьбой шарнирно соединены с рычагами главных валов, которые закреплены сверху главных валов как хомуты с помощью регулировочных болтов для регулирования плеча.

Рис. 5.3. Токоприемник Л-13У1: 1 — Т-образная труба нижней рамы (2 шт.); 2 — продольная труба верхней рамы (4 шт.); 3 — продольный швеллер основания (2 шт.); 4 — полоз; 5 — каретка (2 шт.); 6 — амортизатор (2 шт.); 7— продольная тяга (2 шт.); 8— опускная пружина (2 шт.); 9— пневматический цилиндр; 10 — подъемная пружина (2 шт.); 11 — поперечный швеллер основания (2 шт.); 12 — синхронизирующая тяга; 13 — главный вал (2 шт.); 14 — диагональная труба верхней рамы (2 шт.); 15 — кронштейн

основания (4 шт.)

1. Назначение, устройство гидравлических гасителей колебаний.Б 24

Предназначен для гашения вертикальных колебаний кузова а так же частичного подрессоривания веса кузова возникающих при движении электровоза.

Работает на основе жидкого трения т. е. поглощения силы удара происходит в процессе продавливания жидкости из одной полости в другую через калиброванные отверстия, в результате этого возникает вязкое трение и механическая энергия колебательного движения кузова превращается в тепловую с рассеиванием в рабочей жидкости.

Состоит из верхней и нижней головок в которых установлены резиновые и металлические втулки для крепления гасителя к кронштейнам рамы кузова и тележки к нижней головке приварен внешний цилиндр, внутри которого установлен цилиндр меньшего диаметра. В нижней части между цилиндрами установлен клапан. Внутри цилиндра меньшего диаметра установлен поршень со штоком. Шток вкручивается в верхнюю головку и стопорится винтом. Внутри поршня устанавливается второй клапан. В верхней части между штоком и цилиндром установлена направляющая букса, над буксой установлено 2 каркасных сальника которые фиксируются специальной обоймой. Обойма зажимается гайкой через шайбу с уплотнением.

Сверху к верхней головке прикручивается защитный кожух который фиксируется стопорным болтом. Клапан состоит из корпуса, тарелочки с пружиной и шарика с пружиной. Внутрь заливают 900гр. приборного масла.

Процесс расжатия – ход поршня вверх. Шток поршня движется в верх, при этом создаётся избыточное давление в над поршневой полости, в результате этого тарелочка верхнего клапана прижимается к седлу и масло с большим сопротивлением начинает протекать под поршень через щелевые каналы. Однако давление под поршнем снижается так как освобождающийся объём больше объёма поступающего масла поэтому из за разряжения под поршнем тарелочка нижнего клапана преодолевая усилия своей пружины приподнимается от седла и открывает калиброванные отверстия. При этом масло из запасного резервуара (камеры) перетекает через открытые отверстия в полость под поршнем.

При повышении давления над поршнем более 45Атм срабатывает шариковый клапан находящийся в поршне и открывает отверстие большего диаметра через которое масло перетекает под поршень. При этом давление над поршнем снижается и шариковый клапан закрывается.

Процесс сжатия – поршень со штоком двигается вниз при этом давление под поршнем увеличивается, тарелочка нижнего клапана прижимается к своему седлу и масло с большим сопротивлением через щелевые каналы поступает в запасный резервуар. При этом давление над поршнем снижается и тарелочка верхнего клапана отходит от своего седла открывая калиброванное отверстие.

При повышении давления под поршнем более 45Атм срабатывает шариковый клапан находящийся между цилиндрами и открывает отверстие большего диаметра через которое масло перетекает в запасный резервуар. При этом давление под поршнем снижается и шариковый клапан закрывается.

ПОРЯДОК ОБХОДА И ОСМОТРА

МАШИННОГО ОТДЕЛЕНИЯ

2.1. В процессе обхода машинного отделения и при возвращении в ведущую кабину помощник машиниста обязан:

2.1.1. Осмотреть блок силовых аппаратов № 1 на отсутствие постороннего искрения и запаха изоляции через сетку шторы

2.1.3. Проверить по приборам, находящимся на РЩ напряжение и ток зарядки АБ (напряжение в пределах 50±2,5 в, а ток не более 30 А).

2.1.4. Проверить температуру масла (85°С — длительно, 95°С — не более 2-х часов) на баке силового трансформатора.

2.1.4. Проверить по манометру давление воздуха в резервуаре ГВ (такое же, как и в ГР).

2.1.5. Проверить давление масла (в пределах 0,8—1,3 кгс/см2) масляного насоса тягового трансформатора.

2.1.6. Открыть спускные краны К.Н35 и КН36 (на время обхода) холодильника компрессора и в случае его работы, постановкой краника (на трубке к манометру) в горизонтальное положение, проверить давление масла (не менее 2,5 кгс/’см2) и после прекращения работы компрессора, во избежание выхода из строя манометра, установить краник в вертикальное положение.

2.1.7. На электровозах до № 2654 двух-трех кратным открытием КН-15 продуть маслоотделитель ПМ.

На электровозах с № 2654 продувку маслоотделителя, возможно произвести с заходом в ВВК на стоянке и при опущенном токоприемнике.

2.1.8. Осмотреть блок силовых аппаратов № 2, как указано в п. 2.1.1.

2.1.9. Проверить по манометру давление воздуха (в пределах 5 кгс/см 2 ) в запасном резервуаре ЦУ.

2.1.10. При переходе в заднюю секцию (на переходной площадке) на слух проверить отсутствие постороннего стука или шума в ходовой части.

2.1.11. После перехода в машинное отделение задней секции следует руководствоваться требованием п.п. 2.1.1—2.1.9 и дополнительно при продувке, пневмосистемы сначала открыть КН35 и КН36 на компрессоре, затем маслоотделитель ПМ, как указано в п. 2.1.7.

2.1.12. Зайти в заднюю по ходу кабину проверить показание всех контрольно-измерительных приборов на пульте, открыть боковые окна с обеих сторон и проверить на слух отсутствие постороннего стука или шума в ходовой части. Произвести продувку ГР нажатием кнопок на пульте «Резервуар 1» — «Резервуар 3».

2.1.13. При возвращении в ведущую секцию — перекрыть КН35-КН36 на компрессоре.

На электровозах до № 697 продуть 2—3-х кратным открытием кранов: КН39, КН42, КН46 и КН43 (в торце секции) ЦУ.

На электровозах с № 697 в виду отсутствия на них одного маслоотделителя и резервуара сборника ЦУ, продувать ЦУ следует открытием кранов: КН39 и КН46.

Аналогично поступить и при переходе в ведущую секцию.

2.1.14. После возвращения в ведущую кабину доложить машинисту:

— о показании локомотивного или путевого светофора;

— о всех обнаруженных ненормальностях работы оборудования (проявление стука, шума, искрения, запаха, в показании прибора);

— о давлении воздуха в противоразгрузочных устройствах;

— величине напряжения и тока зарядки АБ обеих секций;

— величине температуры масла в тяговом трансформаторе и давлении масла в компрессорах (при работе их в процессе обхода) обеих секций;

— о давлении воздуха в резервуаре ГВ обеих секций;

— величине давления воздуха в ЦУ обеих секций;

— о продувке отстойников, маслоотделителей и ГР обеих секций

— и в случае не обнаружении недостатков — об их отсутствии.

2.1.15. При приемке электровоза из депо, ПТО, на путях станций следует руководствоваться технологией продувки.

При сдаче электровоза в депо или ПТО следует руководствоваться требованием п. 18.1.2. инструкции по эксплуатации тормозов ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 от 16.05.94 г.

2.1.16. Запрещается помощнику машиниста отлучаться из ведущей кабины без разрешения машиниста, при следовании по сигналам, а также в случаях, предусмотренных должностной инструкции.

2.1.17. При стоянках в пути следования, один из членов локомотивной бригады должен оставаться в кабине управления.

2.1.18. При обслуживании электровоза в пути следования локомотивной бригада обязана соблюдать требования типовой инструкции

ЧТО ТАКОЕ ОСОБАЯ БДИТЕЛЬНОСТЬ!

ПОРЯДОК ВЗАИМОДЕЙСТВИЯ РАБОТНИКОВ В СЛУЧАЕ ВЫНУЖДЕННОЙ ОСТАНОВКИ НА ПЕРЕГОНЕ ИЗ-ЗА САМОПРОИЗВОЛЬНОГО СРАБАТЫВАНИЯ ТОРМОЗОВ ПО ПРИЧИНЕ САМОРАСЦЕПА.

1. Машинист локомотива при вынужденной остановке из-за самопроизвольного срабатывания тормозов по причине саморасцепа немедленно сообщает по радиосвязи машинистам следующих за ним поездов и дежурным по станциям, ограничивающих перегон.

2. Помощник машиниста, по указанию машиниста, направляется к месту разъединения, проверяет наличие хвостовой части и принимает меры к ее закреплению. При обрыве автосцепки, хомута, хребтовой балки устанавливает неисправность и сообщает машинисту причину разъединения состава.

3. Машинист локомотива сообщает поездному диспетчеру и дежурному по станции о возможности следования поезда или вывода с перегона.

4. При саморасцепе в грузовом поезде помощник машиниста обязан проверить действие механизма автосцепки и при ее исправности произвести сцепление вагонов, предварительно приняв меры от ухода хвостовой части. При соединении состава следует руководствоваться требованиями п.7.9 ИДП. Запрещается объединение состава в нарушении п.7.10. ИДП. После объединения поезда п/машиниста должен доложить машинисту о сцеплении состава, соединить тормозные рукава, открыть концевые краны и сделать сокращенное опробование тормозов. При неисправности механизма автосцепки принять меры к устранению неисправности. Если неисправность устранить невозможно, порядок вывода поезда с перегона согласуется с ДНЦ.

5. При саморасцепе автосцепки в пассажирском поезде помощник машиниста совместно с начальником поезда обязан проверить действие механизма автосцепки и при ее исправности произвести сцепление вагонов. При неисправности механизма автосцепки заменить его за счет снятия с хвостового вагона или локомотива. При обрыве головки автосцепки, помощник машиниста вместе с поездной бригадой организует замену ее за счет снятия головки автосцепки с хвостового вагона или локомотива. Пополнение вагона или локомотива автосцепками производится на ближайшем ПТО.