какое влияние оказывают примеси на свойства чугунов

Статьи

Микроструктура чугунов (табл. 1) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита), а при медленном охлаждении будет серый чугун (углерод находится в виде графита).

Табл. 1. Марки и механические свойства чугуна разлиных типов.

| Группа | Марка чугуна | σВ, МПа | НВ | δ |

| серые | СЧ10 | 100 | 120. 150 | |

| СЧ15 | 150 | 130. 241 | ||

| . | . | . | ||

| СЧ35 | 350 | 179. 290 | ||

| Высокопрочные | ВЧ35 | 350 | 140. 170 | 22 |

| ВЧ40 | 400 | 140. 202 | 15 | |

| . | . | . | . | |

| ВЧ100 | 1000 | 270. 360 | 2 | |

| Ковкие | КЧ30-6 | 300 | 163 | 6 |

| КЧ33-8 | 330 | 163 | 8 | |

| КЧ37-12 | 370 | 163 | 12 | |

| . | . | . | . | |

| КЧ63-2 | 630 | 269 | 2 |

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5 % Si.

Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна.

Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна.

Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%.

Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 2).

Небольшие количества множества элементов могут попасть в состав литейного чугуна и оказывать заметное воздействие на структуру и свойства отливок. Добавки некоторых из этих элементов производят специально, в то время как другие представляют собой примеси, привнесенные в металл из шихты. Некоторые из этих элементов оказывают положительное воздействие, особенно в сером чугуне, в то время как другие оказывают отрицательное воздействие и попадания их с расплав следует избегать. В таблице перечислены обычные источники этих элементов, часто встречающиеся уровни их содержания и основное воздействие на чугун. Результаты применения некоторых элементов в качестве основных легирующих (например, хром), в таблице не указаны.

Влияние примесей на структуру и свойства чугунов.

Чугуны нашли широкое применение в качестве машиностроительных материалов благодаря сочетанию высоких литейных свойств, достаточной прочности, износостойкости, а также относительной дешевизны.

Чугуном называется сплав железа с углеродом, содержащий углерода от 2,14 до 6,67%. Кроме углерода в чугуне также присутствуют постоянные примеси – кремний, марганец, сера и фосфор. Иногда в чугуны вводят легирующие добавки, такие как никель, хром, магний и т.д., для придания им определенных свойств.

Рассмотрим влияние примесей на структуру и свойства чугунов. Основным элементом, определяющим структуру и свойства чугуна, является углерод. В зависимости от количества и состояния входящего в сплав углерода получаются те или иные сорта чугуна. В чугуне углерод может находиться в виде цементита или графита (пластинчатой формы, сфероидальной, хлопьевидной).

Кремний — важнейший после углерода элемент в чугуне, он увеличивает его жидкотекучесть, улучшает литейные свойства и делает чугун более мягким. Содержания кремния в чугунах колеблется от 0,3 – 0,5 до 3 – 5%.

Изменяя содержание кремния, можно получить чугуны, совершенно различные по свойствам и структуре. Чем больше в отливке кремния, тем больше выделение графита и тем они крупнее, а следовательно, тем меньше прочность такого чугуна, ниже твердость и лучше обрабатываемость.

Марганец в отличие от кремния препятствует графитизации или, как говорят, способствует отбеливанию чугуна, т.е. он увеличивает содержание цементита и способствует более мелким выделениям графита. Марганец увеличивает усадку и хрупкость чугуна, способствует раскислению чугуна и улучшает его жидкотекучесть.

Сера является вредной примесью, она ухудшает литейные свойства (снижает жидкотекучесть), увеличивает усадку, вызывает хрупкость (красноломкость) и склонность к образованию трещин. Присутствие серы в чугуне задерживает разложение цементита, при этом в чугуне появляются твердые пятна, что затрудняет обработку металла режущим инструментом и ухудшает механические свойства. Содержание серы в чугуне для мелкого литья допускается не выше 0,08%, для крупного литья – не выше 0,12%. Вредное влияние серы на свойства чугуна в значительной степени нейтрализуется марганцем, образующим химическое соединение МnS, большая часть которого переходит в шлак.

Фосфор не ускоряет и не замедляет графитообразование, поэтому почти не влияет на структуру чугуна. Фосфор понижает механические свойства чугуна и вызывает хладноломкость (образование трещин в холодных отливках), поэтому чугуны с повышенным содержанием фосфора применяют для отливок, не требующих большой прочности. Однако он является и полезной примесью, так как делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

Содержание фосфора в чугуне допускают до 0,3% в ответственных отливках, до 0,8% в отливках, работающих на истирание, и до 1,2% в тонкостенном и художественном литье.

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

Кроме постоянных примесей, в чугун вводят специальные добавки для придания чугунам определенных свойств. Иногда чугуны выплавляют в доменных печах из руд, содержащих хром, никель и другие легирующие компоненты. Такие чугуны называют природнолегированными. Влияние легирующих элементов на свойства чугунов определяется главным образом их отношением к углероду. Графитообразующие элементы способствуют получению хорошо обрабатываемых чугунов, а карбидообразующие —получению отбеленных чугунов, плохо поддающихся обработке режущим инструментом.

Влияние углерода и примесей на свойства чугунов

Содержание углерода и форма выделения графита в серых чугунах также оказывают значительное влияние на их свойства. Поскольку графит обладает весьма малой прочностью, то в первом приближении графитовые включения в микроструктуре чугуна можно считать пустотами. Чем больше углерода в чугуне в виде графита, тем больший объем будут занимать пустоты и тем, следовательно, ниже механические свойства чугуна.

Кремний способствует графитизации чугуна и, следовательно, оказывает особенно большое влияние на его свойства. В чугунах обычно содержится 1,2. 3,5% Si. Изменяя суммарное содержание углерода и кремния в чугуне, можно при прочих равных условиях получить различную структуру и свойства чугуна.

Сера является вредной примесью; она ухудшает литейные свойства (понижает жидкотекучесть) и способствует отбеливанию чугуна. Содержание серы в чугуне для мелкого литья допускается не выше 0,08%, для крупного литья—не выше 0,10. 0,12 %. Вредное влияние серы на свойства чугуна в значительной степени нейтрализуется марганцем, образующим химическое соединение МnS, большая часть которого переходит в шлак.

Фосфор увеличивает жидкотекучесть чугуна благодаря образованию легкоплавкой тройной эвтектики FезР—FезС—Fе7, имеющей температуру плавления 950 °С. После затвердевания фосфитная эвтектика повышает твердость и износостойкость чугуна. Фосфор в чугунах содержится до 0,5 %.

Кроме постоянных примесей, в чугун вводят специальные добавки для придания чугунам определенных свойств. Иногда чугуны выплавляют в доменных печах из руд, содержащих хром, никель и другие легирующие компоненты. Такие чугуны называют природнолегированными. Влияние легирующих элементов на свойства чугунов определяется главным образом их отношением к углероду. Графитообразующие элементы способствуют получению хорошо обрабатываемых чугунов, а карбидообразующие—получению отбеленных чугунов, плохо поддающихся обработке режущим инструментом.

Влияние примесей на свойства чугунов

Промышленное значение имеет чугун с содержанием углерода от 2 до 4,3 % •

Углерод, являющийся важной составляющей, может находиться в чугуне в двух состояниях: в связанном с железом в виде цементита, в свободном в виде пластинчатого графита.

В чугуне содержатся также постоянные примеси кремния, марганца, серы и фосфора.

Кремний увеличивает жидкотекучесть, способствует разложению цементита (с выделением углерода в виде графита) и получению серого чугуна. В белом чугуне кремния содержится не более 2 %, а в сером от 1 до 4 %.

Марганец препятствует графитизации, образуя с углеродом карбиды Мп3С, способствует получению белого чугуна. Поэтому в белых чугунах марганца содержится от 1 до 3 %, а в серых не более 1,3 %

Сера является вредной примесью. Она понижает прочность, увеличивает хрупкость, ухудшает литейные свойства чугуна, так как придает ему пузырчатость и густотекучесть. Повышенное содержание серы вызывает красноломкость. Сера переходит в чугун в основном из топлива и в небольших количествах из руды. В чугуне серы должно быть не более 0,08%.

Фосфор понижает прочность и увеличивает хрупкость чугуна. Повышенное содержание фосфора вызывает хладноломкость металла. Содержание фосфора в чугунах, предназначенных для изготовления ответственных отливок, должно быть не более 0,2%. Одновременно фосфор улучшает литейные свойства чугуна, так как уменьшает усадку и увеличивает жидкотекучесть металла, а следовательно, способствует лучшему заполнению формы. Это позволяет получить из чугуна с повышенным содержанием фосфора тонкие отливки с чистой и гладкой поверхностью, что очень важно для художественного литья.

Белый и серый чугуны

Белый чугун составляет около 80 % всех выплавляемых чугунов и идет в основном для переделки в сталь. По назначению он делится на три класса: мартеновский, предназначается для переделки в сталь в мартеновских печах, бессемеровский— для переделки в сталь в бессемеровских конвертерах, томасовский переплавляют в сталь в томасовских конвертерах.

Серый чугун хорошо сопротивляется сжимающим нагрузкам, нечувствителен к поверхностным дефектам и удовлетворительно сопротивляется усталостному разрушению, но из-за низкой пластичности и ударной вязкости его использование в качестве конструкционного материала ограничено.

В соответствии с ГОСТ 1412—79 различают следующие марки серого чугуна: СЧ00, СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ24-44, СЧ28-48, СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64.

Буквы в марке обозначают серый чугун, две первые цифры—-предел прочности на растяжение (кгс/мм 2 ), две последние цифры — предел прочности при изгибе (кгс/мм 2 ). В марке СЧ00 показатели прочности и твердости не определяются.

Механические свойства серого чугуна приведены в табл.12.

Все серые чугуны по содержанию фосфора делятся на гематитовые, обыкновенные и фосфористые.

Гематитовые чугуны выплавляются из чистых гематитовых руд, содержащих незначительное количество вредных примесей. Они содержат не более 0,1 % фосфора и применяются для ответственного литья.

Обыкновенные чугуны содержат до 0,3% фосфора и используются для менее ответственного литья, чем гематитовые.

Фосфористые чугуны содержат до 1,2% фосфора и применяются для литья, требующего тонкой, чистой и гладкой поверхности.

В судостроении из серого чугуна изготовляют гребные винты, дейдвудные трубы, детали арматуры, кнехты, киповые планки, роульсы и т. п.

|

Разновидностью серого чугуна является ковкий чугун. Это условное название более мягкого и вязкого чугуна, чем серый, получаемого из белого чугуна в результате длительного отжига. Ковкий чугун, как и другие чугуны, не куется. Существуют следующие марки ковкого чугуна по ГОСТ 1215—79: КЧЗО-6, КЧЗЗ-8, КЧ35-10, КЧ37-12, КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3 и КЧ63-2.

Буквы в марке означают сокращенное название ковкий чугун, две первые цифры — предел прочности на растяжение (кгс/мм 2 ), одна или две последние цифры — относительное удлинение (%).

Ковкий чугун обладает хорошими механическими свойствами и высокой стойкостью к коррозии. В судостроении из него изготовляют малонапряженные детали судового оборудования, дельные вещи и арматуру (детали клапанов и задвижек, иллюминаторы, дверные ручки и т. п.).

|

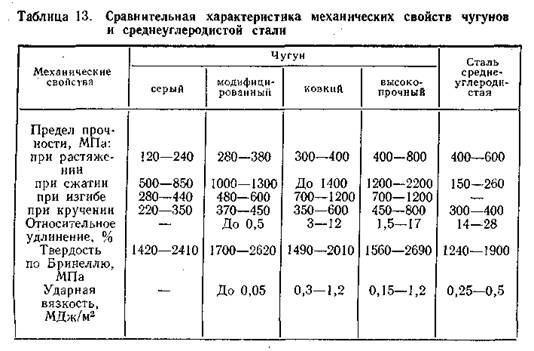

Высокопрочным называется серый чугун, содержащий шаровидный графит. Его получают введением в серый чугун магния, церия и висмута. Добавка их в расплавленный серый чугун, содержащий пластинчатый графит, превращает его в шаровидный. Высокопрочный чугун имеет более высокие механические свойства, чем обычный серый, модифицированный и ковкий чугуны, а также среднеуглеродистая сталь (табл. 13). В настоящее время выплавляют следующие марки высокопрочного чугуна по ГОСТ 7293—79: ВЧ38-17, ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3, ВЧ80-3, ВЧ100-4 и ВЧ120-4.

Буквы обозначают высокопрочный чугун, первые две цифры— предел прочности на растяжение (кгс/мм 2 ), последние одна или две цифры — относительное удлинение (%).

В судостроении высокопрочные чугуны широко применяют вместо ковкого чугуна и среднеуглеродистой стали. Из них изготовляют различные судовые устройства, механизмы, дельные вещи и т. д. Наиболее распространен магниевый чугун, обладающий высокими механическими свойствами, что позволяет использовать его вместо ковкого чугуна при изготовлении ответственных деталей машин: коленчатых валов, картеров, шатунов и т. п., а также грузовых, зачистных, обогревающих и охлаждающих трубопроводов, дейдвудных труб, винтов регулируемого шага (ВРШ) и т. п.

Легированные чугуны

Легированными называются чугуны, в которые введены легирующие (облагораживающие) примеси, например хром, ванадий, молибден, никель, титан и др.

Легирующие элементы повышают прочность, твердость, износостойкость, коррозионную стойкость и другие механические, технологические и химические свойства чугунов.

Все легированные чугуны в зависимости от суммарного содержания легирующих элементов делятся на низколегированные (до 2,5% легирующих элементов), среднелегированные (от 2,5 до 10%) и высоколегированные (свыше 10%).

Разновидности легированных чугунов имеют разные марки. Входящие в марку легирующие элементы обозначают буквами: Н—никель, X — хром, М — молибден, Т — титан, К — кобальт, В — вольфрам, Б — ниобий, Г — марганец, С — кремний, Ф — ванадий, Ю — алюминий, Д — медь. Цифры, стоящие после букв, указывают среднее содержание легирующих элементов в процентах. Если цифры нет, то данного легирующего элемента содержится около 1 %. Например, марка ЧН15Д7Х означает, что это высоколегированный чугун, в котором содержится никеля—15%, меди — 7% и хрома — около 1 %.

Изготовление легированных чугунов, обладающих целым рядом ценных свойств, относительно недорого, и поэтому область их применения непрерывно расширяется.

В зависимости от свойств легированные чугуны делятся на износостойкие, коррозионно-стойкие (нержавеющие), жаростойкие и др.

Износостойкими называются чугуны, обладающие высоким сопротивлением износу (истиранию), которое возникает при трении поверхностей, находящихся под нагрузкой. К износостойким чугунам относятся антифрикционные и фрикционные чугуны.

Антифрикционными называются износостойкие чугуны, обладающие низким коэффициентом трения. Из них изготовляют детали, работающие в условиях трения скольжения: подшипники скольжения и их вкладыши, грундбуксы, сальники и другие подобные детали.

Антифрикционные чугуны имеют марки по ГОСТ 1585—79: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2 и др.

Буквы АЧ означают антифрикционный чугун, а буквы С, К и В — базовый чугун (серый, ковкий и высокопрочный), на основе которого он получен. Цифра — условный номер.

Кроме перечисленных марок применяют специальный антифрикционный пористый чугун марки АПЧ, получаемый введением в расплавленный чугун при его выплавке свинца, фосфора и углекислого калия (поташа). В результате затвердевший чугун становится пористым, что улучшает его антифрикционные свойства.

В качестве антифрикционных чугунов применяют также медистый чугун марок ЧМ-1,3, ЧМ-1,8 и др., в которых цифра указывает на содержание меди в процентах. Эти чугуны имеют хорошие антифрикционные свойства и выдерживают большие нагрузки.

Фрикционными называются износостойкие чугуны, имеющие высокий коэффициент трения. Из них делают тормозные устройства различных механизмов:

Все большее распространение в судостроении получают коррозионнно-стойкие чугуны (ГОСТ 11849—76), так как даже обычные чугуны обладают более высокой коррозионной стойкостью в атмосфере и морской воде, чем углеродистые стали. Вводя в чугун более 12 % хрома и снижая содержание углерода, получают нержавеющий чугун. Высокой коррозионной стойкостью в агрессивных средах, стойкостью к кавитации и износу в пароводяных средах обладают коррози-онно-стойкие чугуны марок ЧНХТ,ЧН1ХМД, ЧН15Д7Х2 и др.

Жаростойкими называются чугуны, стойкие против окисления и сохраняющие механические свойства при высоких температурах нагрева (свыше 750 К).

Многие высоколегированные жаростойкие чугуны являются одновременно и коррозионно-стойкими. Детали, работающие при высокой температуре нагрева без больших нагрузок, выгоднее изготовлять из жаростойких чугунов, чем из жаростойких сталей, так как стоимость их получения меньше.

В марках жаростойких чугунов (ГОСТ 7769—75) буквы ЖЧ обозначают жаростойкий чугун, последующие буквы обозначают легирующие элементы, а цифры.—среднее содержание легирующих элементов в процентах. Например, ЖЧНДХ-15-7-2 — это жаростойкий чугун, содержит никеля 15%, меди 7% и хрома 2 %, а остальное железо, углерод и другие примеси.

Существуют жаростойкие алюминиевые чугуны — чугаль и пирофераль. Они содержат большое количество алюминия и модифицированы магнием для получения шаровидного графита, коррозионно-стойки.

1. Что называется чугуном?

2. Какое влияние на свойства чугуна оказывают углерод, кремний, марганец, сера и фосфор?

3. Почему чугун для художественного литья должен иметь повышенное содержание фосфора?

4. Как делятся белые (передельные) чугуны и где их применяют?

5. Как делятся серые чугуны и где их применяют?

6. Почему одна из разновидностей серого чугуна получила название «ковкий чугун»?

7. Какими особыми свойствами обладают легированные чугуны?

Расшифруйте марки: СЧ32-52, КЧ50-4, ВЧ45-5, АЧС-2, АЧВ-1, АЧК-1, ЧМ-1,3, АПЧ, ЧН15Д7Х2, ЖЧС-5,5. Укажите области применения этих чу-гунов.

ПРОИЗВОДСТВО СТАЛИ

Дата добавления: 2018-04-05 ; просмотров: 3124 ; Мы поможем в написании вашей работы!

Влияние химического состава и скорости охлаждения на микроструктуру чугуна

Углерод в чугуне

При изготовлении отливок для машиностроения содержание углерода колеблется для обычных серых чугунов от 3,0 до 3,7%. В качественных чугунах содержание углерода снижается вплоть до 2,7 % С повышением содержания углерода в чугуне увеличивается, выделение графита, а следовательно, возрастает склонность чугуна затвердевать серым.

Во всех случаях нижние пределы содержания углерода принимают для толстостенных, а верхние — для тонкостенных отливок.

Кремний в чугуне

Кремний способствует выделению углерода в виде графита в процессе затвердевания чугуна и разложению выделившихся кристаллов цементита При разложении цементита образуются феррит и графит. Изменяя содержание кремния в чугуне, можно регулировать соотношение количеств связанного углерода и свободного графита.

Совместное влияние углерода и кремния

Марганец в чугуне

Марганец растворяется в чугуне, образуя твердые растворы с ферритом и цементитом без образования каких-либо новых структурных составляющих. Марганец несколько препятствует графитизации чугуна. Увеличение содержания марганца до 0,8—1,0% повышает механические свойства чугуна, особенно в тонкостенных отливках. Кроме того, марганец нейтрализует вредное влияние серы на чугун. Обычно содержание марганца в сером чугуне колеблется з пределах 0,5—0,8%.

Фосфор в чугуне

Фосфор в количестве 0,1—0,3% в твердом чугуне находится в растворенном состоянии. При больших содержаниях фосфор образует тройную фосфидную эвтектику Fe + Fe 3 P + Fe 3 C с температурой плавления 950°. При содержании фосфора около 0,5—0,7% фосфидная эвтектика выделяется в виде сплошной еетки по границам зерен, в результате чего повышается хрупкость чугуна. Фосфор повышает жидкотекучесть и износостойкость, но ухудшает обрабатываемость чугуна. Для ответственного литья допускают содержание фосфора до 0,2—0,3%. Отливки, работающие на истирание, могут содержать до 0,7—0,8% росфора. При производстве тонкостенного и художественного литья для увеличения жидкотекучести чугуна в него добавляют около 1 % фосфора.

Сера в чугуне

Сера с железом образует сернистое железо FeS. При затвердевании чугуна сернистое железо образует с железом легкоплавкую эвтектику Fe + FeS, которая плавится при 985°. Она затвердевает в чугуне последней и располагается между зернами, вызывая хрупкость и понижение прочности чугуна при повышенных температурах Это явление называют красноломкостью.

Вредное влияние серы в чугуне может быть нейтрализовано добавкой марганца в количестве, превышающем содержание серы в 5—7 раз. Сера образует с марганцем сернистый марганец, который плавится при 1620° и находится в расплавленном чугуне в твердом виде.

Сера ухудшает литейные свойства чугуна : понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин, поэтому содержание серы в чугуне ограничивают 0,12%. Для менее ответственных и простых по конфигурации отливок допускается содержание серы до 0,15—0,16%. В высокопрочных чугунах допускается минимальное содержание серы — 0,03%.

Легирующие элементы Сr, Ni, Mo, Ti и другие повышают прочность чугуна. При этом хром способствует отбелу чугуна (т. е. препятствует выделению графита), а никель оказывает обратное действие. Поэтому обычно эти два элемента применяют совместно для легирования чугуна. При легировании чугуна структура перлита размельчается и он переходит в сорбит или троостит, или мартенсит. При содержании свыше 10—15% Ni или около 15% (Мn + Сu) серый чугун становится аустенитным (немагнитным).

Скорость охлаждения отливки

Скорость охлаждения отливки оказывает значительное влияние на образование структуры чугуна. Увеличение скорости охлаждения отливки способствует повышению содержания в чугуне цементита; с уменьшением скорости охлаждения увеличивается содержание в чугуне графита. Структурная диаграмма на рис. 72, а построена для случая постоянной скорости охлаждения для отливки с толщиной стенки 50 мм, поэтому данной диаграммой нельзя пользоваться для практических расчетов химического состава отливок, имеющих различную толщину стенки.

На рис. 72, б приведена структурная диаграмма, учитывающая зависимость состава чугуна и толщины стенки отливки. Критерием скорости охлаждения отливки в диаграмме принята толщина стенки отливки в миллиметрах (чем больше толщина отливки, тем меньше будет скорость ее охлаждения).

На оси ординат диаграммы отложена сумма углерода и кремния, а на оси абсцисс — толщина стенок отливки. Области, разграниченные кривыми, обозначают те же микроструктуры, что и на диаграмме рис. 72, а.