какое свойство обуславливает использование металлов при ковке

Тест по химии Металлическая связь для 8 класса

Тест по химии Металлическая связь для 8 класса с ответами. Тест включает 10 заданий с выбором ответа.

1. Какие частицы образуются в металлической связи?

1) атомы

2) ионы

3) атомы-ионы

2. Какая кристаллическая решетка характерна для металлической связи?

1) Металлическая

2) Ионная

3) Атомная

3. Какое свойство характерно для веществ с металлической кристаллической решеткой?

1) Теплопроводность

2) Низкая температура замерзания

3) УФ-устойчивость

4. По какой причине металлы проводят ток?

1) Из-за наличия высокого сродства к току

2) Из-за наличия в кристаллической решетке электронов

3) Из-за наличия последнего энергетического уровня

5. У какого из приведенных ниже веществ будет металлическая связь?

6. Какое свойство обуславливает использование металлов при ковке?

1) Пластичность

2) Металлический блеск

3) Электропроводность

7. Какое из приведенных ниже веществ не будет обладать металлической кристаллической решеткой?

8. Какие частицы присутствуют в кристаллической решетке натрия?

1) Ионы натрия, атомы натрия

2) Ионы натрия, электроны

3) Ионы натрия, атомы натрия, электроны

9. Какие частицы не будут присутствовать в металлической связи сплава железа и никеля?

1) Ионы никеля

2) Электроны

3) Молекулы железа

10. Какой металл имеет жидкое агрегатное состояние?

1) Натрий

2) Ртуть

3) Серебро

Ответы на тест химии Металлическая связь для 8 класса

1-3

2-1

3-1

4-2

5-1

6-1

7-3

8-3

9-3

10-2

Обработка металлов методом ковки: назначение и технологии

Технологии пластического деформирования металлов и сплавов в горячем состоянии являются прогрессивным методом металлообработки, поскольку позволяют существенно повысить коэффициент использования металла и отформовать исходную заготовку быстрее любого процесса механической обработки на металлорежущих станках. Ковка – один из старейших способов, который и сейчас находит применение, особенно в условиях единичного выпуска продукции.

Суть и назначение ковки

Под собирательным термином «ковка» подразумевают совокупность процессов горячей пластической обработки, при которых формоизменение металла происходит непрофилированным инструментом, а материал получает возможность свободного течения во всех направлениях, кроме того, в котором прикладывается деформирующее усилие.

Исходным металлом для ковки являются слитки, болванки или прутковые профили. Ковка литых заготовок и болванок распространена в крупном металлоёмком машиностроении, а мелкие ковочные мастерские предпочитают ковать металл в форме прутков.

Последовательность переходов ковки заключается в следующем. Исходный металл, который поступает на участок из литейного цеха или со склада проходит очистку от прокатной окалины или ржавчины, после чего режется/рубится на мерные заготовки, передаётся на кузнечный участок, где и деформируется специализированным оборудованием – в основном, ковочными прессами или молотами. Затем заготовка проходит очистку и, при необходимости, термическую обработку. После этого полуфабрикат может быть отправлен на штамповочный или станочный участок, где с ним будут выполняться завершающие (отделочные) операции.

Таким образом, ковка редко когда является переходом, в результате которого получается изделие конечной формы и размеров.

Разделка слитков является первичной операцией ковки, которая проводится на пилах или – реже – на ковочных молотах с применением кузнечных топоров – инструмента, имеющего острую кромку. Ещё реже, при обработке особо крупноразмерных заготовок, используют ломку на холодноломах.

Для резки прутков используются пресс-ножницы. Резка на ножницах является наиболее дешёвой, производительной и распространённой операцией, которая обеспечивает повышенную точность и производительность разделки. В условиях мелкосерийного и единичного производства стараются выбирать пруток с размерами, максимально приближёнными к размерам поковки, поэтому иногда обходятся без разделочного оборудования.

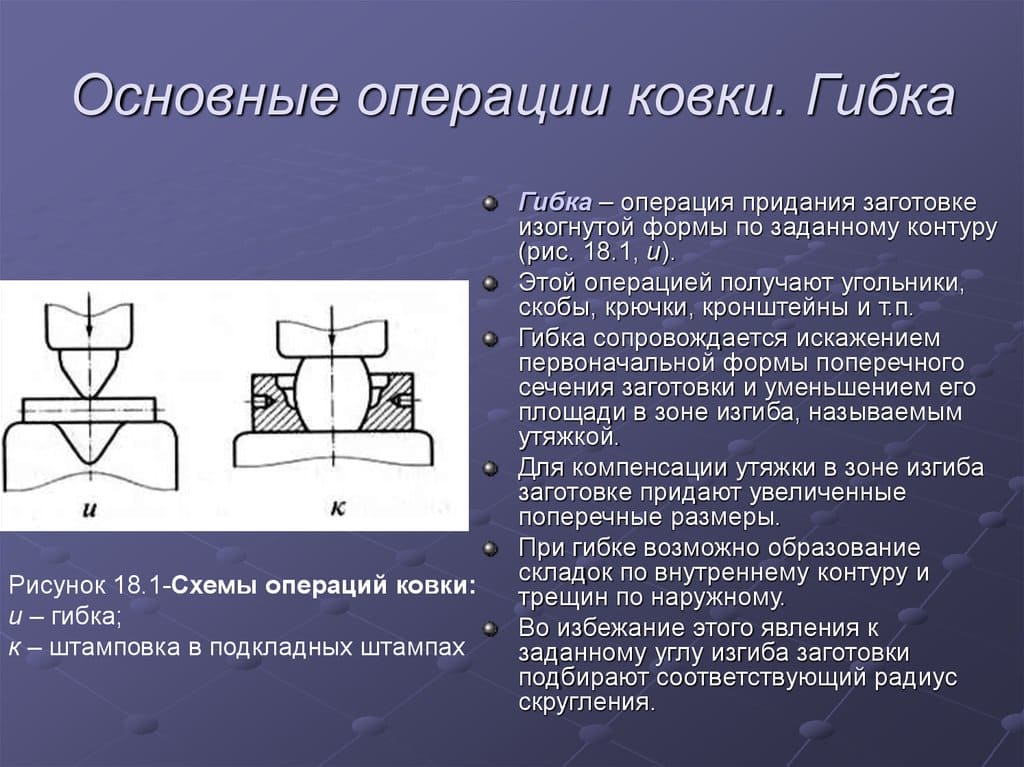

В технологии машинной ковки различают подготовительные и завершающие операции. К первым, кроме рубки, относят осадку, гибку, скручивание, оттяжку, выкручивание и другие операции, которые выполняются с использованием плоских бойков. На завершающих переходах ковка металла заключается в применении подкладного формоизменяющего инструмента, при помощи которого выполняются переходы пережима и протяжки. После этих переходов заготовка приобретает примерную форму поковки по длине и размерам поперечного сечения.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

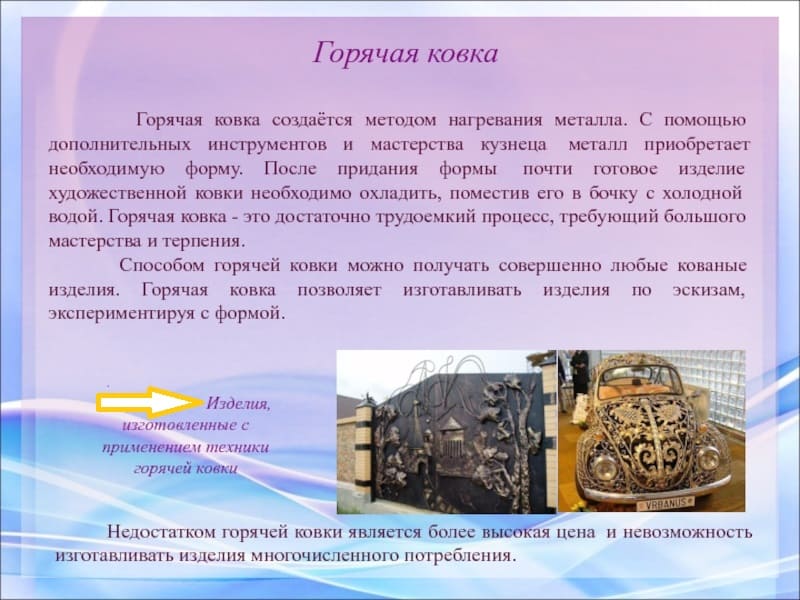

Горячая

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла. Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод». Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 1200 0 С до 800 0 С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки. Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 100 0 С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 30 0 С превышают верхнюю границу ковки.

При превышении температуры неопытными нагревальщиками могут произойти два неприятных явления – перегрев и пережог металла. В первом случае структура нагретого металла становится крупнозернистой, что повышает опасность растрескивания заготовки, особенно при интенсивном формоизменении. Перегрев устраняется медленным охлаждением исходной заготовки и её повторным нагревом до необходимых температур. Если же ещё больше перегреть заготовку, наступает пережог металла, сопровождающийся необратимыми изменениями в его микроструктуре. В частности, происходит расплав неметаллических включений (например, серы), и исправить такой брак уже невозможно.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

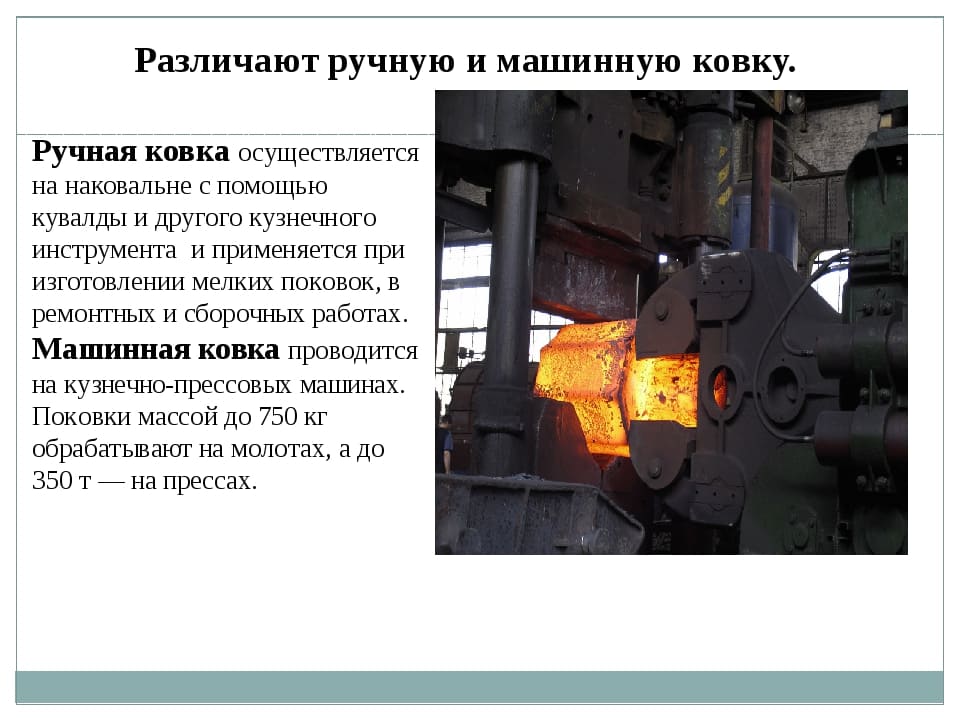

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки. Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой. Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…700 0 С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п. Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка. Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием. Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу. Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Значительно реже используют специализированное кузнечное оборудование, например, выкрутные или горизонтально-ковочные машины.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Приемы обработки металла (кузнечные операции)

Технология ковки включает в себя ряд основных переходов, выбор которых определяется конечной формой поковки и возможностями формоизменяющего оборудования

Осадка

Заключается в увеличении поперечного сечения поковки за счёт уменьшения её высоты. Подразделяется на свободную и закрытую. Свободная осадка практически всегда является первичной операцией ковки, позволяющей предварительно перераспределить металл по длине поковки.

Высадка

Представляет собой осадку части заготовки, при этом основная её часть помещается вне зоны действия бойка молота или ползуна пресса. Высадкой получают поковки со значительным перераспределением металла вдоль оси.

Протяжка (вытяжка)

Операция, которая используется для существенного удлинения поковки. Выполняется всегда за несколько ударов бойка или нажатий ползуна с соответствующим перемещением заготовки по плите оборудования. Протяжку особо крупных заготовок часто ведут с нескольких последовательных нагревов в печи.

Раскатка и протяжка с обкаткой

Так называется операция, при выполнении которой одновременно производят нажатие на заготовку бойком или ползуном при одновременном повороте полуфабриката на специальной оправке. Используется при пластическом деформировании трубчатых или кольцеобразных заготовок.

Прошивка

Операция предназначена для получения в поковке сквозных или глухих отверстий. Выполняется при помощи прошивня, силовое воздействие на который оказывает боёк молота или ползун пресса.

Рубка

Первичная операция ковки, которая заключается в отделении заготовок от первичного прокатного профиля или разделении нескольких однотипных поковок друг от друга. Выполняется при помощи кузнечных топоров.

Гибка

Переход состоит в изменении направления отдельных частей заготовки. Для объёмного металлопроката используется редко, зато незаменима при холодной ковке листовых изделий.

Закручивание

Используется при ковке небольших художественных элементов, которые часто используются в конструкциях ворот, навесов, спиралей и других кузнечной продукции. Заключается в относительном повороте некоторых частей поковки друг относительно друга при одновременном удлинении проката.

Влияние ковки на структуру и на механические свойства металла

При ковке изменяются макроструктура и механические свойства металла. Эти изменения в основном зависят от следующих причин: 1) температурных условий ковки; 2) степени уковки; 3) от способа ковки; 4) химического состава стали.

Под влиянием ковки структура металла изменяется в двух противоположных направлениях. При ковке слитка структура принимает волокнистое (полосчатое) строение. Образование волокнистой структуры характеризуется тем, что при ковке слитка ликвационные зоны, газовые пузыри, шлаковые включения и т. п., а при низкой температуре и зерна стали (дендриты), вытягиваются в направлении течения металла. Крупнозернистое строение слитка превращается в мелкозернистое вследствие раздробления кристаллов под ударами молота или под давлением пресса.

При ковке прокатанного металла происходят другие структурные изменения металла. Зерна изменяются меньше, так как они уже частично разрушены в процессе прокатки. В отличие от прокатки ковка дает более перепутанные волокна металла. Поэтому, как правило, механические свойства прокованного металла лучше, чем механические свойства прокатанного металла.

Одновременно с изменением кристаллов ковкой при высоких температурах зерна растут, так как создаются условия для объединения мелких зерен в крупные. Явление роста зерен, т. е. объединение мелких зерен в крупные, называется собирательной рекристаллизацией. Зерна растут тем больше, чем выше температура ковки.

Из сказанного можно сделать вывод о том, что структура металла, а вместе с нею и механические свойства поковки зависят от измельчения зерен вследствие их деформации и рекристаллизации.

Структура металла зависит также и от степени укова (во время вытяжки). Уковом называется отношение поперечного сечения заготовки к площади поперечного сечения поковки. Чем больше уков (т. е. величина вытяжки), тем мельче зерно и более резко выражена полосчатая структура поковки. Уков слитка принимают больше, чем уков прокатанной заготовки. Величина минимального укова для углеродистых сталей на гладких частях 3,0; на фланцах и выступах 1,75; для легированных сталей на гладких частях 2,0; на фланцах и выступах 1,5. При ковке поковок из слитка уков по гладкому участку берется 3—4, а по-фланцу и выступу 1,5—1,75.

При ковке слитка разрушаются крупные кристаллы, металл уплотняется за счет возмещения пустот, имеющихся в слитке, и заваривания пузырей, тогда как кристаллическая структура металла сортовой катаной заготовки уже разрушена во время прокатки. Чем выше температура нагрева металла перед ковкой, тем больше должен быть уков.

При укове сверх нормального имеет место улучшение механических свойств вдоль вытяжки ухудшение их в поперечном направлении.

На механические свойства поковок влияют также способы их изготовления. Одну и ту же деталь можно изготовить разными способами и получить при этом поковки, обладающие различными механическими свойствами. Необходимо стремиться изготовлять поковку так, чтобы не перерезать волокна металла.

Вал, изготовленный изгибанием, будет иметь одинаковые механические свойства во всех частях (шейке и щеках), так как волокна не перерезаны и тянутся вдоль всего вала. Волокна вала, изготовленного вырубкой, перерезаны. Поэтому механические свойства этого вала будут хуже, чем вала, изготовленного при помощи изгибания.

Как изменяются структура и механические свойства металла при ковке

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

Дефекты, возникающие в процессе ковки:

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Какие виды металлов используются в ковке

Столь сложный процесс выполняется вручную опытными специалистами в этой области. Но далеко не все зависит от профессионализма мастера, не менее важное значение имеет также выбранные материал для изготовления продукции. Суть в том, что ресурс должен обладать одновременно пластичностью и прочностью, чтобы придание ему необходимой формы становилось возможным без возникновения повреждений и нарушений структуры. При этом далеко не каждый стойко перенесет кузнечную обработку

Выбор сплавов для производства художественных кованых деталей

Выбор сплавов для производства художественных кованых деталей

Бытует довольно распространенное заблуждение, что в качестве используемого материала кузнецы предпочитают исключительно сталь. На самом деле разнообразие ресурсов намного шире, чем представляется. В большинстве случаев выбор осуществляется, основываясь на их стоимость. Но действительно профессиональные специалисты прежде всего обращают внимание на марку металлического элемента, где указаны особенности и свойства, зависящие от качественных составляющих

В изготовлении художественных товаров широко распространены такие типы:

И хотя простое железо не менее популярно, все же его разновидности чаще встречаются в кузнечном деле.

Прочие разновидности

Нельзя также не упомянуть и цветные металлы, из которых получаются весьма эстетичные, интересные и оригинальные предметы:

Несомненно, мастерство создания шедевральной продукции из железа является сложным делом, которое под силу только подготовленному человеку с высокой квалификацией. Результаты их работы поражают любые взгляды, все больше притягивая людей к старинному ремеслу.

Выбор сплавов для производства художественных кованых деталей

Выбор сплавов для производства художественных кованых деталей