какое согласно гост 34347 допускается отклонение внутреннего наружного диаметра корпуса сосудов

Какое согласно гост 34347 допускается отклонение внутреннего наружного диаметра корпуса сосудов

СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ

Общие технические условия

Steel welded vessels and apparatus. General specifications

____________________________________________________________________

Текст Сравнения ГОСТ 34347-2017 с ГОСТ Р 52630-2012 см. по ссылке.

— Примечание изготовителя базы данных.

__________________________________________________________________

МКС 71.120

75.200

ОКП 36 0000

Дата введения 2018-08-01*

________________

* Вероятно, ошибка оригинала.

Согласно Письму Росстандарта от 22.10.2018 N 1837-ОГ/03

дата введения в действие 01.07.2018.

— Примечание изготовителя базы данных.

Предисловие

Цели, основные принципы, основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Международным техническим комитетом по стандартизации МТК 523 «Техника и технологии добычи и переработки нефти и газа», закрытым акционерным обществом «ПЕТРОХИМ ИНЖИНИРИНГ» (ЗАО «ПХИ»); Акционерным обществом «Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения» (АО «ВНИИНЕФТЕМАШ»); Обществом с ограниченной ответственностью «Научно-техническое предприятие ЦЕНТРХИММАШ» (ООО «НТП ЦЕНТРХИММАШ»); Акционерным обществом «Научно-исследовательский и конструкторский институт химического машиностроения» (АО «НИИХИММАШ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52-2017)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 декабря 2017 г. N 2002-ст межгосударственный стандарт ГОСТ 34347-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2018 г.

5 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

6 Стандарт подготовлен на основе применения ГОСТ Р 52630-2012*

Введение

Настоящий стандарт разработан с целью соблюдения требований безопасности оборудования, работающего под избыточным давлением, и устранения противоречий в техническом содержании стандартов, имеющих одинаковую область распространения.

В настоящем стандарте учтены основные положения Технического регламента Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением»; Директивы 2014/68/ЕС Европейского парламента и Совета ЕС от 15 мая 2014 г. по сближению законодательства государств-членов, касающегося оборудования, работающего под давлением.

1 Область применения

Настоящий стандарт устанавливает основные технические требования к конструкции, материалам, изготовлению (доизготовлению), методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Настоящий стандарт не распространяется на:

— сосуды, работающие под вакуумом с остаточным давлением ниже 665 Па (5 мм рт.ст.);

— сосуды, предназначенные для транспортирования нефтяных и химических продуктов;

— баллоны для сжатых, сжиженных и растворенных газов;

— резервуары (емкости) для хранения химических и нефтяных продуктов, проектируемые в соответствии со строительными нормами и специальными правилами.

В дополнение к требованиям настоящего стандарта необходимо руководствоваться нормативными документами в области промышленной безопасности государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 492-2006 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 494-2014 Трубы латунные. Технические условия

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-2013 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1525-2015 Прутки из сплава монель. Технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2208-2007 Фольга, ленты, листы и плиты латунные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3836-83 Сталь электротехническая нелегированная тонколистовая и ленты. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5063-73 Полосы из медно-никелевых сплавов. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5521-93 Прокат стальной для судостроения. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6533-78 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8724-2002 (ИСО 261-98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

5. Изготовление

5.1 Общие требования

5.1.1 Перед изготовлением (доизготовлением), монтажом и ремонтом необходимо проводить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортирования материалов должна быть исключена возможность повреждения материалов и обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

5.1.2 На листах и плитах, принятых к изготовлению обечаек и днищ, должна быть сохранена маркировка металла. Если лист и плиту разрезают на части, то на каждую из них должна быть перенесена маркировка металла листов и плит. Маркировка должна содержать:

Маркировку наносят в соответствии с 9.1.4.

Маркировка должна быть расположена на стороне листа и плиты, не соприкасающейся с рабочей средой, в углу на расстоянии 300 мм от кромок.

5.1.3 Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т. 10X17H13M3T. 08Х17Н15МЗТ и др. и двухслойных сталей с коррозионно-стойким слоем из этих сталей не должны допускать повреждений рабочей поверхности деталей.

Кернение допускается только по линии реза.

5.1.4 На поверхностях обечаек, днищ и других элементах корпуса не допускаются риски, забоины, царапины, раковины и другие дефекты, если их глубина превышает минусовые предельные отклонения. предусмотренные соответствующими стандартами и техническими условиями*.

5.1.5 Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

5.1.6 Заусенцы должны быть удалены, и острые кромки деталей и узлов притуплены.

5.1.7 Предельные отклонения размеров, если в чертежах или нормативных документах не указаны более жесткие требования, должны быть:

Таблица 3. Предельные отклонения размеров поверхностей

| Размер, мм | Предельное отклонение по ГОСТ 2S347 и ГОСТ 26179 | ||

|---|---|---|---|

| отверстий | 09 ЛОв | остальных | |

| До 500 включ. | Н17 | И17 | ГП7 |

| Св. 500 до 3150 включ. | Н16 | h16 | *Т |

| Св. 3150 | Н15 | h15 | ms 1 2 |

* Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть в пределах 15-й степени точности по ГОСТ 24543. если в чертежах или нормативных документах не предъявлены более жесткие требования.

5.1.8 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности. предусмотренной технологическим процессом.

5.2 Корпусы

5.2.1 Обечайки корпусов диаметром до 1000 мм следует изготовлять не более чем с двумя продольными швами.

Обечайки сосудов 1-й, 2-й групп диаметром свыше 1000 мм следует изготовлять из листов максимально возможной длины с минимальным числом продольных швов. Допускается одна вставка шириной не менее 255. но не менее 400 мм.

Вальцовку обечаек из листов, изготовленных прокаткой, рекомендуется проводить так, чтобы направление прокатки было перпендикулярно к продольной оси сосуда.

5.2.2 После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более ±0.3 % номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м. но не более 30 мм при длине корпуса свыше 15 м.

При этом местную непрямолинейность не учитывают:

5.2.3 Усиления кольцевых и продольных швов на внутренней поверхности корпуса должны быть зачищены в местах, где они мешают установке внутренних устройств, а также при наличии указаний в технической документации.

Усиления сварных швов, как правило, не снимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойких сталей; при этом у деталей внутренних устройств делают местную выемку в местах прилегания к сварному шву.

Допускается зачистка усиления продольных и кольцевых швов корпуса на внутренней и наружной поверхностях на всей протяженности, если это потребуется для обеспечения точности калибровки обечаек корпуса или в других технически обоснованных случаях. При этом должна быть предусмотрена технология сварки, обеспечивающая коррозионную стойкость зачищенного шва.

При зачистке усилений швов корпуса не должно быть утонения стенки корпуса.

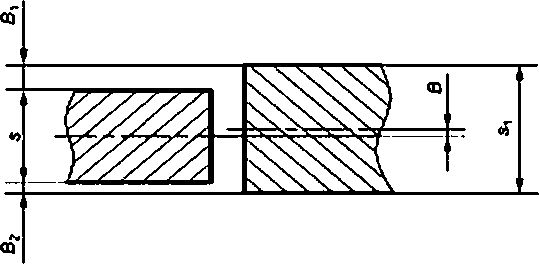

5.2.4 Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1 % номинального диаметра, если в технической документации не оговорены более жесткие требования.

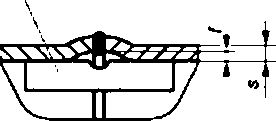

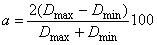

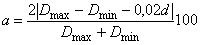

Относительная овальность корпуса сосудов а (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1 %.

Относительную овальность корпуса сосудов а. %. вычисляют по формулам:

где Dmax, Dmin — соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении;

где d — внутренний диаметр штуцера или люка.

Значение а допускается увеличивать до 1.5 % для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

Значение а для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0.5 %.

Значение а для сосудов без давления (под налив) должно быть не более 2 %.

5.2.5 Для выверки горизонтального положения базовая поверхность горизонтального сосуда должна быть указана в технической документации. На одном из днищ корпуса должны быть нанесены несмываемой краской две контрольные риски для выверки бокового положения сосуда на фундаменте.

5.2.6 По требованию заказчика для выверки вертикального положения вверху и внизу корпуса под углом 90º должны быть предусмотрены у изолируемых сосудов две пары приспособлений для выверки, а у не изолируемых — Две Лары рисок.

5.2.7 Корпусы вертикальных сосудов с фланцами, имеющими уплотнительные поверхности «шип*лаз» или «выступ-впадина», для удобства установки прокладки необходимо выполнять так. чтобы фланцы с пазом или впадиной были нижними.

5.3 Днища

Допустимое отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных и полусферических днищ и относительная овальность не должны превышать соответствующих значений для корпуса.

5.3.1 Эллиптические днища

5.3.1.1 Отклонения размеров и формы днищ (см. рисунок 6) не должны превышать значений, указанных в таблицах 4—6.

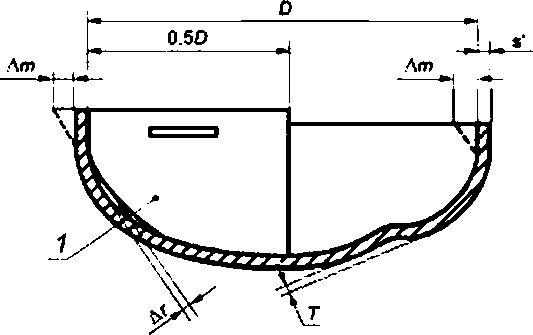

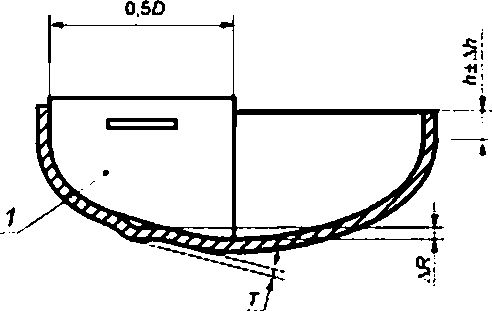

Г — шаблон: О — внутренний диаметр днища. *’ — толщина днища: Лю — допуск наклона: Т — высота вогнутости или выпуклости: Дги дР — зазоры между шаблоном и эллипсоидной поверхностью днища: А — высота цилиндрической части днища. ДА — отклонение высоты цилиндрической части днища

Рисунок 6. Отклонение размеров и формы эллиптического днища

Таблица 4. Допуски высоты цилиндрической части и высоты выпуклости <вогнутости) на эллипсоидной части днища

| Внутренний диаметр днища О, мм | Предельное отклонение высоты цилиндрической части ДА, мм | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части Т, мм |

|---|---|---|

| До 720 | 15 | 2 |

| От 800 до 1300 | 3 | |

| От 1320 и более | 4 | |

| Примечания Высота отдельной вогнутости или выпуклости Г на эллипсоидной части днища, изготовляемого на фланжировочном прессе, допускается до б мм. На цилиндрической части днища не допускаются гофры высотой болев 2 мм. | ||

Таблица 5. Допуски наклона цилиндрической части

| Толщина днища s’, мм | Допуск от наклона Ат, мм |

|---|---|

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | в |

Таблица 6. Допуски формы эллипсоидной поверхности

| Внутренний диаметр днища 0, мм | Зазор между шаблоном и эллипсоидной поверхностью, мм | |

|---|---|---|

| Аг | Ай | |

| До 530 | 4 | в |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 | 41 |

5.3.1.2 Для днищ, изготовляемых штамповкой, допускается утонение в зоне отбортовки до 15 % исходной толщины заготовки.

5.3.1.3 Контроль формы готового днища необходимо проводить шаблоном длиной 0.5 внутреннего диаметра днища. Высоту цилиндрической части необходимо измерять линейкой согласно ГОСТ 427.

5.3.2 Полусферические днища

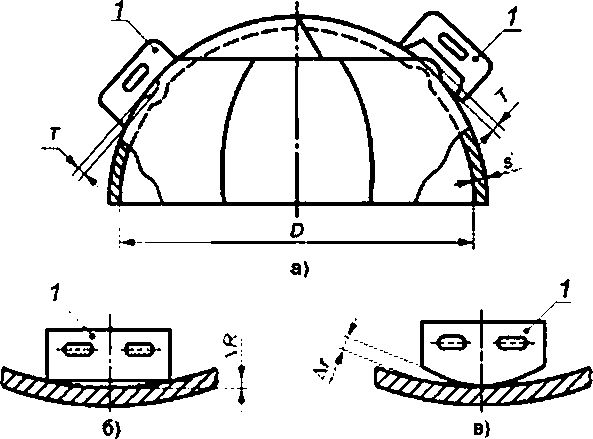

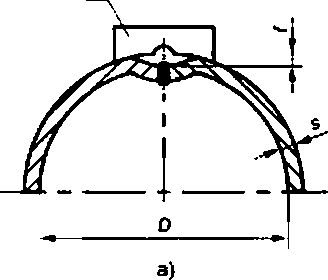

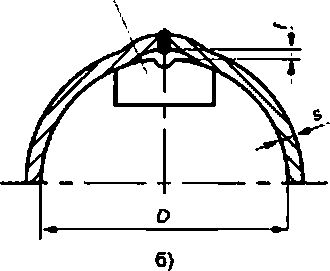

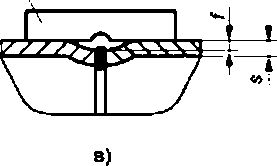

5.3.2.1 высота отдельной вогнутости или выпуклости Г([см. рисунок 7 а) на поверхности днищ должна быть не более 4 мм.

Рисунок 7. Отклонение формы полусферического днища

5.3.2.2 Зазоры IR и Аr между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента (см. рисунки 7 б). 7 в)) должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм — при внутреннем диаметре днища более 5000 мм.

Зазор SR может быть увеличен в два раза, если s’ £ 0.85$ (s — толщина обечайки).

5.3.2.3 Зазоры IR и Аr между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.

5.3.2.4 Контроль формы готового днища проводят шаблоном длиной не менее 1/6 внутреннего диаметра днища.

5.3.3 Конические днища (переходы)

5.3.3.1 У конических днищ (переходов) продольные и кольцевые швы смежных поясов могут быть расположены не параллельно образующей и основанию конуса. При этом должны быть выполнены требования 5.9.7.

5.3.3.2 Утонение толщины стенки отбортовки конических днищ (переходов), изготовляемых штамповкой, должно соответствовать требованию 5.3.1.2.

5.3.3.3 Отклонения высоты цилиндрической части днища допускаются не более плюс 10 и минус 5 мм.

5.3.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903 и ГОСТ 10885.

5.3.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20 мм эмалированных и гуммированных сосудов при условии, что в технической документации не указаны более жесткие требования.

5.4 Фланцы

5.4.1 Технические требования к фланцам сосудов—по ГОСТ 28759.5. арматуры — по ГОСТ 33259.

5.4.2 Фланцы с гладкой уплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп, за исключением тех случаев, когда во фланцевых соединениях использованы спирально навитые прокладки с двумя ограничительными кольцами или прокладки других типов, отвечающие следующим критериям:

Это ограничение не распространяется на фланцы сосудов, работающих под налив и до давления 0,05 МПа.

5.4.3 Для фланцевых соединений эмалированных и гуммированных сосудов следует применять прокладки, исключающие возможность повреждения уплотнительной поверхности (спирально навитые прокладки и др.).

5.4.4 При выборе материала прокладок необходимо учитывать условия эксплуатации сосуда. Сведения о прокладках необходимо указывать в технической документации на сосуд.

5.4.5 Приварные встык фланцы необходимо изготовлять из поковок, штампованных заготовок (деталей) или раскатных колец. Применение литых фланцев, в том числе изготовленных из центробежно-литых заготовок, не допускается. Приварные встык фланцы допускается изготовлять вальцовкой заготовки по плоскости листа (см. рисунок 8) для сосудов, работающих под давлением не более номинального давления 2.5 МПа при соблюдении следующих условий:

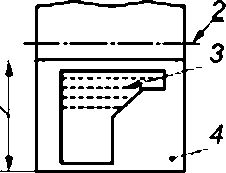

1 — толщина листа, 2 — ось фланца, 3 — волокно, 4 — лист

Рисунок 8. Схема вальцовки фланца приварного встык по плоскости листа

Приварные встык фланцы допускается изготовлять точением из сортового проката. Плоские приварные фланцы допускается изготовлять из листового проката.

5.4.6 Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца, а также выполнения требований, перечисленных в 5.11.1. Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в 100%-ном объеме.

5.4.7 Корпусные фланцы сосудов из двухслойной стали необходимо изготовлять из стали основного слоя двухслойной стали или из стали этого же класса с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой или облицовкой из коррозионно-стойкой стали.

5.4.6 Для контроля герметичности сварных соединений облицовки фланцев необходимо предусматривать контрольные отверстия под резьбу М10 по ГОСТ 6724.

5.4.9 Длина шпилек (болтов) фланцевых соединений должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1.5 шага резьбы.

5.5 Штуцера, люки, укрепляющие кольца

5.5.1 Патрубки штуцеров и люков допускается изготовлять вальцованными из листового проката, труб и поковок. Патрубки штуцеров и люков допускается изготовлять из сортового проката с наружным диаметром не более 160 мм. толщиной не более 40 мм. длиной до 200 мм включительно.

Заготовки для штуцеров и люков должны быть в термически обработанном состоянии и должны подвергаться радиографическому или ультразвуковому контролю по всему объему. Необходимость термической обработки заготовок, изготовленных из листового проката вальцовкой и сваркой, определяется согласно 5.11.1.

5.5.2 Патрубки штуцеров и люков сосудов из двухслойных сталей могут быть изготовлены:

Толщина наплавленного слоя после механической обработки должка быть не менее 3 мм и не менее 6 мм при наличии требований по межкристаллитной коррозии и указана в технической документации. Толщина облицовки должна быть не менее 3 мм.

Для сред, не вызывающих коррозионное растрескивание, штуцера сосудов из двухслойной стали с основным слоем из углеродистой или марганцево-кремнистой стали и плакирующим слоем из хромистой коррозионно-стойкой стали или хромоникелевой аустенитной стали допускается изготовлять из хромоникелевой аустенитной стали при номинальном диаметре штуцера не более 100 мм. расчетной температуре не более 400 ºС. Использование штуцеров с номинальным диаметром не более 100 мм расчетной температурой более 400 ºС допускается при условии подтверждения статической и малоцикловой прочности узлов врезки расчетом с учетом стесненности температурных деформаций в соответствии с ГОСТ 34233.1 (пункт 8.10) и ГОСТ 34233.6.

5.5.3 Торцы штуцеров сосудов и люков из двухслойной стали и швы приварки их к корпусу должны быть защищены от корродирующего действия среды наплавкой или накладкой. Толщина наплавленного слоя должна быть не менее указанной в 5.5.2. Толщина накладок должна быть не менее 3 мм.

5.5.4 При установке штуцеров и люков:

5.5.5 Для контроля герметичности при наличии облицовочной гильзы необходимо предусмотреть контрольное отверстие с резьбой М10 по ГОСТ 8724.

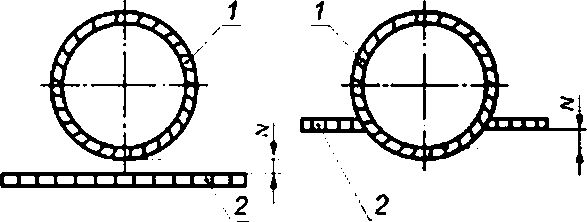

5.5.6 При приварке к корпусу сосуда бобышек, патрубков штуцеров и люков, укрепляющих колец расстояние N (см. рисунок 9) принимают в соответствии с 5.9.6. При этом стыковой шов корпуса должен быть проконтролирован ультразвуковым либо радиографическим методом контроля до приварки бобышек. патрубков штуцеров, люков и укрепляющих колец.

1 — шва приварки патрубка или укрепляющего кольца, 2 — шов корпуса: N — расстояние между краем шва корпуса и краем шва приварки детали

Рисунок 9. Расстояние N

5.5.7 Укрепляющие кольца допускается изготовлять из частей, но не более чем из четырех. При этом сварные швы необходимо выполнять с проваром на полную толщину кольца. В каждом укрепляющем кольце или каждой его части, если сварку частей проводят после установки их на сосуд, должно быть не менее одного контрольного отверстия с резьбой М10 по ГОСТ 8724.

Контрольное отверстие необходимо располагать в нижней части кольца или полукольца по отношению к сосуду, устанавливаемому в эксплуатационное положение, и оно должно быть открытым.

5.5.8 Укрепляющие кольца должны прилегать к поверхности укрепляемого элемента. Зазор допускается не более 3 мм. Зазор контролируют щупом по наружному диаметру укрепляющего кольца.

5.6 Змеевики

5.6.1 При изготовлении гнутых змеевиков необходимо соблюдать следующие условия:

а) расстояние между сварными стыками в змеевиках спирального, винтового и других типов должно быть не менее 4 м. Длина замыкающей трубы с каждого конца должна быть не менее 500 мм за исключением случая приварки к замыкающей трубе патрубка, штуцера или отвода.

При горячей гибке труб с наполнителем допускается не более одного сварного стыка на каждом витке при условии, что расстояние между сварными стыками не менее 2 м;

б) в змеевиках с приварными двойниками (двойные колена) на прямых участках труб длиной не менее 2 м допускается один сварной стык, исключая швы приварки двойников.

Примечание — При горячей гибке вручную труб с наполнителем для змеевиков с диаметром витка не более 1.3 м допускается не более двух стыков на каждом витке. Для змеевиков с диаметром витка более 1.3 м количество стыков не нормируется, но при этом расстояние между стыками должно быть не менее 2 м.

5.6.2 Для сварки стыков труб допускается применять все виды сварки, за исключением газовой сварки, при соблюдении требований 5.9—5.11.

5.6.3 Применение газовой сварки допускается только для труб с номинальным диаметром до 60 мм. толщиной стенки не более 4 мм.

5.6.4 Грат снаружи и внутри трубы после контактной сварки необходимо удалять методом, принятым на предприятии-изготовителе. Концы труб, подлежащие контактной сварке, должны быть очищены снаружи и внутри от грязи, масла, заусенцев. При этом не допускается исправление дефектов, дефектные стыки должны быть вырезаны. В местах вырезки допускается вставка отрезка трубы длиной не менее 200 мм.

5.6.5 На каждый крайний сварной стык, независимо от способа сварки, наносят клеймо, позволяющее установить фамилию сварщика, выполнявшего эту работу.

Место клеймения необходимо располагать на основном металле на расстоянии не более 100 мм от стыка.

5.6.6 Отклонение от перпендикулярности торца труб с наружным диаметром не более 100 мм относительно оси трубы не должно превышать:

Отклонение от перпендикулярности торца труб с наружным диаметром более 100 мм должно соответствовать нормам, принятым на предприятии-изготовителе.

5.6.7 Холодная раздача концов труб из углеродистой стали при их подгонке допускается для труб с наружным диаметром не более 83 мм и толщиной стенки не более 6 мм на не более чем 3 % внутреннего диаметра трубы.

5.6.8 Отклонение от крутости в местах гиба труб и сужения внутреннего диаметра в зоне сварных швов не должны превышать 10 % наружного диаметра труб. Отклонение от крутости необходимо проверять для труб диаметром не более 60 мм при радиусе гиба менее четырех диаметров пропусканием контрольного шара, а для остальных труб — измерением наружного диаметра.

Диаметр контрольного шара должен быть равен:

Отклонение от номинального размера диаметра контрольного шара не должно превышать 1.5 мм.

5.6.9 Смещение кромок в стыкуемых труб (см. рисунок 10) в стыковых соединениях определяют шаблоном и щупом, и оно не должно превышать значений, указанных в таблице 7.

Рисунок 10. Схема определения

Таблица 7. Смещение кромок стыкуемых труб

| Номинальная толщина стенки трубы в. мм | в. мы |

|---|---|

| До 3 включ. | 0.2s |

| Св. 3 до 6 включ. | 0.1s+ 0.3 |

| Св.6 до 10 включ. | н (Ои — наружный диаметр) при условии, что перекрываемые участки швов по всей длине проконтролированы визуальным и радиографическим или ультразвуковым методом и выполнены требования 5.2.3. |

Перекрытие продольных швов круговыми опорами горизонтальных аппаратов с углом охвата 360º допускается при 100%-ном контроле радиографическим или ультразвуковым методом перекрываемых участков швов.

5.9.5 Расстояние между продольным швом корпуса горизонтального сосуда и швом приварки опоры должно приниматься:

5.9.6 Расстояние между краем шва приварки внутренних и внешних устройств и краем ближайшего стыкового шва корпуса должно быть не менее 20 мм.

Допускается пересечение стыковых швов корпуса угловыми швами приварки внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и т. п.) при условии, что перекрываемые участки швов по всей длине предварительно проконтролированы визуальным и радиографическим или ультразвуковым методом контроля и выполнены требования 5.2.3.

При пересечении стыковых швов корпуса угловыми швами приварки внутренних и внешних устройств под углом (не в перпендикулярном направлении) длина перекрываемой угловым швом части стыкового шва корпуса не должна превышать трехкратную ширину этого стыкового шва корпуса.

При приварке колец жесткости к обечайке общая длина сварного шва с каждой стороны кольца должна быть не менее половины длины окружности.

Для сосудов из двухслойных сталей с основным металлом из хромомолибденовой и хромомо-либденованадиевой сталей допускается приварка к плакирующему слою корпусов и днищ внутренних устройств, не нагруженных давлением, без удаления плакирующего слоя в местах наложения угловых швов, если толщина привариваемого элемента не превышает 16 мм. При этом приварку осуществляют двусторонним швом.

Возможность приварки к плакирующему слою элементов толщиной более 16 мм либо приварки элементов толщиной не более 16 мм односторонним швом должна быть согласована с автором технической документации.

5.9.7 Продольные швы смежных обечаек и швы днищ в сосудах 1. 2. 3 и 4-й групп должны быть смещены относительно друг друга на трехкратную толщину наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Допускается не смещать или смещать на меньшее значение указанные швы относительно друг друга.

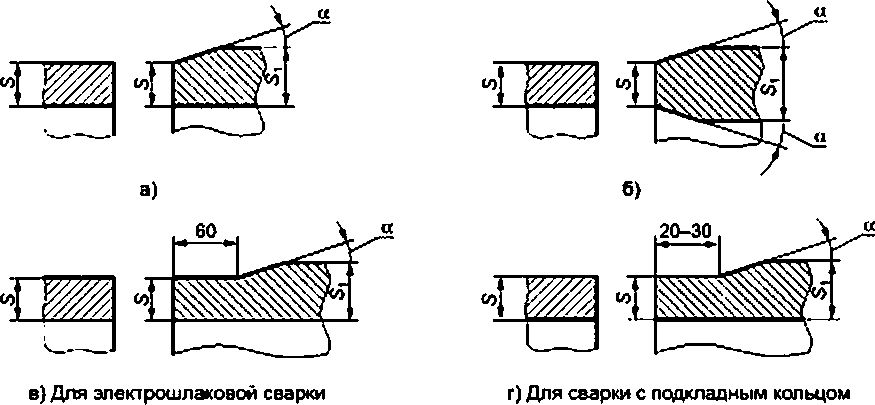

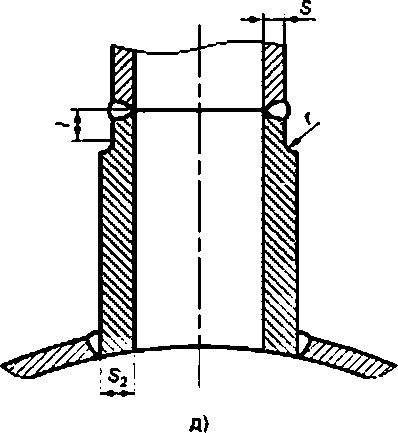

с. s,. Sj •— толщины элементов; а — угол скоса элементов разной толщины: r — радиус кольцевой выточки; I — длина скоса утоняемого элемента

Рисунок 14. лист 1. Стыковка элементов разной толщины

Рисунок 14. лист 2

Допускается выполнять сварку стыковых швов без предварительного утонения более толстого элемента, если разность в толщинах соединяемых элементов не превышает 30 % толщины более тонкого элемента; при этом форма шва должна обеспечивать плавный переход от толстого элемента к тонкому. В сосудах, выполняемых из двухслойной стали или с антикоррозионной наплавкой, скос осуществляют. как правило, со стороны основного слоя.

5.9.9 Смещение кромок В листов в стыковых соединениях (см. рисунок 15) определяют по срединной поверхности в местах стыка по оси шва. не должно превышать значений, указанных в таблице 12.

в — смещение кромок. в| и Sj — расстояния между поверхностями листов стыкуемых элементов; в — наименьшая толщина листа стыкуемых элементов, s, — большая толщина листа стыкуемых элементов

Рисунок 15. Смещение кромок

Примечание — При измерении смещения В кромок листов толщиной s и в, в стыковых соединениях необходимо учитывать, что: Я, 6> 0,6(8)

Таблица 12. Смещение кромок в стыковых соединениях монометаллических сосудов

| Толщина свариваемых листов в. мм | Максимально допустимое смещение стыкуемых кромок, мм | |

|---|---|---|

| в продольных швах обечаек и штуцеров, хордовых и меридиональных швах выпуклых днищ, а также в свариваемых заготовках днищ | в кольцевых швах сосудов* | |

| До 20 включ. | 0.1s. но не более 3 | 0.1S+ 1 |

| Св. 20 до 50 включ. | 0.1s. но не более 3 | 0.15s. но не более 5 |

| Св. 50 до 100 включ. | 0.04s + 3.5 | |

| Св. 100 | 0.025s + 5. но не более 10 | |

При смещении поверхностей стыкуемых элементов с учетом допустимого настоящим пунктом смещения кромок форма шва должна обеспечивать плавные переходы между стыкуемыми элементами с уклоном 1:3 с наружной и внутренней сторон за счет наплавки дополнительного металла шва.

При сварке биметаллических сосудов:

5.9.10 Увод (угловатость) и кромок (см. рисунок 16) в стыковых сварных соединениях не должен превышать 0.1s + 3 мм. но не более соответствующих значений для элементов, указанных в таблице 13. в зависимости от внутреннего диаметра D обечаек и днищ.

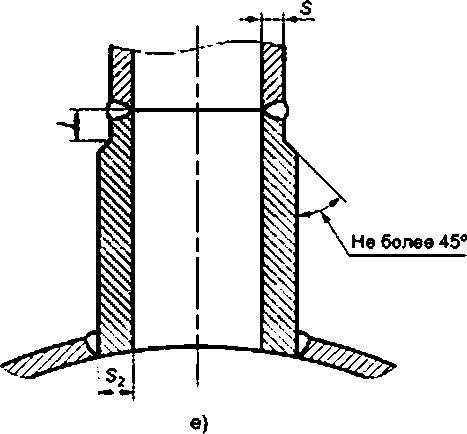

Г — шаблон. 2 — линейка: Г— увод (угловатость) кромок: а — толщина обечайки (днища): О — диаметр обечайки (днища)

Рисунок 16 — Контроль увода кромок продольных и кольцевых сварных соединений

Таблица 13. Максимально допустимый увод кромок в стыковых сварных соединениях обечаек и днищ

| Максимальный угол (угловатость) R кромок в стыковых сварных соединениях, мм | ||||

|---|---|---|---|---|

| обечаек | днищ из лепестков | конических днищ | ||

| независимо от О | О S5000 мм | 0 > 5000 мм | 0 S 2000 мм | 0 > 2000 мм |

| 5 | б | в | 5 | 7 |

Увод (угловатость) кромок в продольных сварных соединениях обечаек и конических днищ, стыковых сварных соединениях днищ из лепестков определяют шаблоном длиной не менее 1/60 [см. рисунки 16 а),16 б)], а в кольцевых сварных соединениях обечаек и конических днищ — линейкой длиной не менее 200 мм [см. рисунки 16 в). 16 г)]. Увод (угловатость) кромок определяют без учета усиления шва. для чего в средней части шаблона (или линейки) необходимо предусмотреть местный вырез.

5.9.11 При защите от коррозии элементов сосудов способом наплавки толщина наплавленного слоя после механической обработки должна быть указана в проектной документации.

5.9.12 Сварные стыковые соединения сталей, разнородных по термомеханическим свойствам (например, сталей перлитного и аустенитного классов), допускаются в конструкции при подтверждении расчетом на прочность и с соблюдением следующих условий:

5.9.13 Технология сварки, качество и контроль сварных соединений из разнородных сталей должны соответствовать требованиям нормативного документа [2р.

5.10 Требования к качеству сварных соединений

5.10.1 Механические свойства сварных соединений после всех циклов термической обработки должны быть не ниже норм, указанных в таблице 14.

Таблица 14. Механические свойства сварных соединений

1 Твердость металла шва и переходного слоя в коррозионно-стойком слое сварных соединений из двухслойных сталей не должна превышать 220 НВ.

2 Виды испытаний и гарантированные нормы механических свойств по временному сопротивлению разрыву и ударной вязкости стыковых сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка». «поковка * труба», «поковка + сортовой прокат» должны соответствовать требованиям, предъявляемым к материалам с более низкими показателями механических свойств.

Контроль механических свойств, а также металлографическое исследование или испытание на стойкость к межкристаллитной коррозии образцов этих соединений предусматриваются разработчиком технической документации.

Для сварных соединений типа «тст + поковка», «лист + литье», «поковка + поковка», «поковка * труба», «поковка + сортовой прокат» угол изгиба должен быть не менее:

3 Твердость металла шва сварных соединений из стали марки 12ХМ. выполненных ручной электродуговой сваркой ванадийсодержащими электродами, должна быть не более 260 НВ. при условии что относительное удлинение металла шва будет не менее 18%. Твердость металла шва сварных соединений из стали марки 15Х5МУ должна быть не более 270 НВ.

Действуют только в Российской Федерации и государствах, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта.

5.10.2 В сварных соединениях не допускаются следующие поверхностные дефекты:

Таблица 15. Нормы допустимых пор, выявляемых при визуальном контроле сварных соединений

| Номинальная толщина наиболее тонкой детали, мм | Допустимый максимальный размер дефекта, мм | Допустимое число дефектов на любые 100 мм шва |

|---|---|---|

| От 2 до 3 включ. | 0.5 | 3 |

| Св. 3 до 4 включ. | 0.6 | 4 |

| Св. 4 до 5 включ. | 0.7 | 4 |

| Св. 5 до 6 включ. | 0.8 | 4 |

| Св. 6 до 8 включ. | 1.0 | 5 |

| Св. 8 до 10 включ. | 1,2 | 5 |

| Св. 10 до 15 включ. | 1.5 | 5 |

| Св. 15 до 20 включ. | 2.0 | 6 |

| Св. 20 до 40 включ. | 2.5 | 7 |

| Св. 40 | 2.5 | 8 |

Допускаются местные подрезы е сосудах 3. 4 и 5-й групп, предназначенных для работы при температуре выше 0 ºС. При этом их глубина не должна превышать 5 % толщины стенки, но не более 0.5 мм, а протяженность —10 % длины шва.

Допускаются в сварных соединениях из сталей и сплавов марок 03Х21Н21М4ГБ. 03ХН28МДТ. 06ХН28МДТ отдельные микронадрывы протяженностью не более 2 мм.

5.10.3 В сварных соединениях не допускаются следующие внутренние дефекты:

Таблица 16. Классы дефектности сварного соединения

| Вид сварного соединения | Группа сосуда | ||

|---|---|---|---|

| 1.2.3 | 5 | ||

| Класс дефектности по ГОСТ 230SS | |||

| Стыковые | 3 | 4 | 6 |

| Угловые, тавровые | 4 | 5 | 6 |

| Нахлесточные | 5 | 6 | 7 |

5.11 Термическая обработка

5.11.1 Сосуды (сборочные единицы, детали) из углеродистых и низколегированных сталей (за исключением сталей, перечисленных в 5.11.3), изготовленные с применением сварки, штамповки или вальцовки, подлежат обязательной термической обработке, если:

а) толщина стенки цилиндрического или конического элемента корпуса, днища, фланца или патрубка сосуда в месте их сварного соединения более 36 мм — для углеродистых сталей, более 30 мм — для марганцовистых и марганцевокремнистых сталей, а при проведении сопутствующего подогрева — при толщине стенки более 38 мм;

б) относительная остаточная деформация цилиндрических или конических элементов сосуда (патрубка). работающих под давлением, изготовленных из листовой стали вальцовкой (штамповкой), превышает 5%.

Относительную остаточную деформацию вычисляют по формуле 3)

где ts — относительная остаточная деформация. %:

s — номинальная толщина элемента сосуда, мм;

Rs — радиус срединной поверхности (для конических элементов радиус срединной поверхности определяют по меньшему основанию конуса).

Данное требование не распространяется на отбортованные рубашки;

в) сосуды (сборочные единицы, детали) предназначены для эксплуатации в средах, вызывающих коррозионное растрескивание (жидкий аммиак, растворы едкого натрия и калия, азотнокислого натрия, калия, аммония, кальция, этаноламина. влажные сероводородсодержащие среды и од.);

г) днища сосудов и другие элементы независимо от толщины, изготовленные холодной штамповкой или холодным фланжированием.

5.11.2 Сварные соединения из углеродистых, низколегированных марганцовистых, марганцево-кремнистых и хромомолибденовых сталей, выполненные электрошлаковой сваркой, подлежат нормализации и высокому отпуску.

При электрошлаковой сварке заготовок штампуемых и вальцуемых элементов из сталей марок 16ГС. 09Г2С и 10Г2С1. предназначенных для работы при температуре не ниже минус 40ºС, нормализация может быть совмещена с нагревом под штамповку с окончанием штамповки при температуре не ниже 700 ºС.

5.11.3 Сварные сосуды (сборочные единицы, детали) из сталей марок 12МХ. 12ХМ. 15ХМ. 12Х1МФ. 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД. 10Х2М1А-Ш. 15Х2МФА. 15Х2МФА-А. 1Х2М1. 15X5. Х8. 15Х5М. 15Х5ВФ. 12Х8ВФ. Х9М и из двухслойных сталей с основным слоем из сталей марок 12МХ. 12ХМ, 20Х2МА необходимо подвергать термической обработке по режиму, оговоренному в норматив-

ном документе.

5.11.4 Сосуды (сборочные единицы, детали) из сталей марок 08Х18Н10Т. 08Х16Н12Б и других аустенитных сталей, стабилизированных титаном или ниобием, предназначенные для работы в средах, вызывающих коррозионное растрескивание, а также при температурах выше 350 ºС в средах, вызывающих межкристаллитную коррозию, необходимо подвергать термической обработке по режиму, оговоренному в нормативном документе. Необходимость такой термообработки указывают в проектной документации.

5.11.5 Необходимость и вид термической обработки сосудов (сборочных единиц, деталей) из двухслойной стали необходимо определять в соответствии с требованиями перечислений а), б), г) 5.11.1. 5.11.2,5.11.3.

При определении толщины свариваемого элемента принимают толщину основного слоя двухслойной стали.

При наличии в проектной документации требований на стойкость к межкристаллитной коррозии технология сварки и режим термообработки сварных соединений двухслойных сталей должны обеспечивать стойкость сварных соединений коррозионно-стойкого слоя к межкристаллитной коррозии.

5.11.6 Днища и детали из углеродистых и низколегированных марганцево-кремнистых сталей, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 700 ºС. а также днища и детали из аустенитных хромоникелевых сталей, штампуемых (вальцуемых) при температуре не ниже 850 ºС. термической обработке не подвергают.

Днища и другие штампуемые (вальцуемые) вгорячую элементы, изготовляемые из сталей марок 09Г2С. 10Г2С1. работающие при температуре от минус 40 ºС до минус 70 ºС. следует подвергать термической обработке — нормализации или закалке и высокому отпуску вне зависимости от температуры окончания штамповки.

Днища и другие элементы из низколегированных сталей марок 12ХМ и 12МХ, штампуемые (вальцуемые) вгорячую с окончанием штамповки (вальцовки) при температуре не ниже 800 ºС. допускается подвергать только отпуску (без нормализации).

Технология изготовления днищ и других штампуемых элементов должна обеспечивать необходимые механические свойства, указанные в стандартах или технических условиях* на материал, а при наличии требования в проектной документации — и стойкость к межкристаллитной коррозии.

5.11.7 Днища и другие элементы, выполненные из коррозионно-стойких сталей аустенитного класса методом холодной штамповки или холодным фланжированием. следует подвергать термической обработке (аустенизации или стабилизирующему отжигу), если они предназначены для работы в средах, вызывающих коррозионное растрескивание. 8 остальных случаях термообработку допускается не проводить. если относительное удлинение при растяжении в исходном состоянии металла не менее 30 % при степени деформации е холодном состоянии не более 15 %.

5.11.8 Гнутые холодным способом участки труб из углеродистых и низколегированных сталей подлежат термообработке, если отношение среднего радиуса изгиба к номинальному наружному диаметру трубы составляет менее 3.5. а отношение номинальной толщины стенки трубы к ее номинальному диаметру превышает 0.05.

5.11.9 Приварку внутренних и наружных устройств к сосудам, подвергаемым термической обработке. необходимо проводить до термической обработки сосуда.

Допускается приварка внутренних и наружных устройств без последующей термической обработки к сосудам, термообработанным в соответствии с перечислениями а), б) 5.11.1. при условии, что катет сварного шва не более 8 мм.

Допускается приварка наружных устройств на монтажной площадке к специальным накладкам, приваренным к корпусу сосуда и прошедшим вместе с ним термическую обработку на предприятии-изготовителе без последующей термической обработки монтажных сварных швов.

5.11.10 Допускается местная термическая обработка сварных соединений сосудов, при проведении которой должны быть обеспечены равномерный нагрев и охлаждение по всей длине шва и прилегающих к нему зон основного металла.

5.11.11 Объемную термическую обработку проводят в печах или способом нагрева изнутри путем подачи теплоносителя во внутреннее пространство (объем) аппарата, изолированного снаружи.

При этом должны быть проведены мероприятия, предохраняющие сосуд (сборочную единицу, деталь) от деформаций, вызванных местным перегревом, неправильной установкой сосуда, действием собственной массы, а также должна быть обеспечена защита металла от воздействия сред, провоцирующих различные виды коррозии.

5.11.12 Свойства металла обечаек, днищ, патрубков, решеток после всех циклов термической обработки должны соответствовать требованиям стандартов (технических условий*) на поставку материалов.

Контроль механических свойств основного металла после термообработки можно не проводить, если температура отпуска не превышала 650 *С для углеродистых и низколегированных марганцовистых и марганцево-кремнистых сталей (СтЗ. 16К. 18К. 20К. 22К. 20КА. 20Юч. 16ГС. 17ГС. 17Г1С. 09Г2С. 10Г2С1) и их зарубежных аналогов.

5.11.13 Виды и режимы термообработки сосудов (сборочных единиц, деталей) должны соответствовать требованиям [4]*.

5.11.14 Для определения степени охрупчивания при эксплуатации основного металла и сварных соединений сталей 10Х2М1А-А. 10Х2М1А(10Х2М1А-ВД. 10Х2М1А-Ш). 12Х2МФА. 15Х2МФА-А проводят испытания на ступенчатое охлаждение при наличии указаний в документации. Рекомендуемая методика проведения термической обработки на ступенчатое охлаждение приведена в приложении Н.

5.11.15 Термическая обработка сварного соединения может проводиться не более трех раз без учета промежуточных отпусков.