какое повреждение колесной пары изображено на рисунке

Урок1.4 Износы и повреждения колесных пар

РАВНОМЕРНЫЙ ПРОКАТ – это нормальный природный износ за счет деформации металла .Причина возникновения : стирание поверхности катания при взаимодействии колеса с рельсом и тормозными колодками. Измеряется абсолютным шаблоном в четырех точках. Восстанавливается – обточкой колеса.

НЕРАВНОМЕРНЫЙ ПРОКАТ – это неравномерный износ поверхности катания. Причинавозникновения: развитие повреждения поверхности катания и неоднородность структуры материала колеса. Измеряется абсолютным шаблоном, вертикальным движком в месте наибольшего износа и на 500 мм по обе стороны. Устраняется –обточкой.

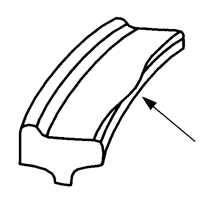

КОЛЬЦЕВАЯ ВЫРАБОТКА –это износ поверхности катания. Причина возникновения : воздействие на поверхность катания неметаллических тормозных колодок. Измеряется абсолютным шаблоном глубина и ширина.

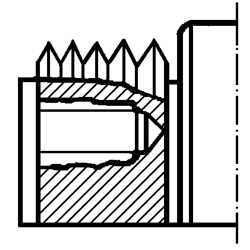

ТОНКИЙ ГРЕБЕНЬ –это толщина гребня меньше допустимого значения. Причина:ненормальная работа колесной пары по причине неправильной установки ее на тележки, большая разница диаметров колес на одной оси, прогиб оси, перекос рамы тележки, неправильной посадки колеса на ось. Выявляется абсолютным шаблоном, горизонтальным движком. Устраняется наплавкой с последующей обточкой профиля колеса.

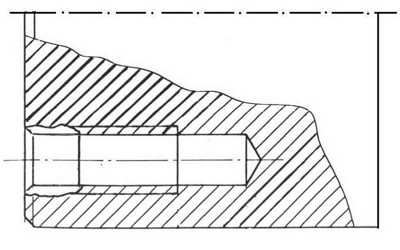

ТОНКИЙ ОБОД – толщина обода меньше допустимой. Причина возникновения :износ в процессе эксплуатации и обточке. Выявляется –толщиномером. Устраняется- колесную пару бракуют и расформировывают.

НАВАР – это смещение металла на поверхности обода колеса высотой более допустимого. Причина смещение металла при кратковременном заклинивании колесной пары (движение юзом ).выявляют навар на слух и при осмотре абсолютным шаблоном. Устраняется обточкой колеса.

ВЫШЕРБИНА– это выкрашивание твердых частиц поверхности катания. Причина : дефекты металла.

Выявляется на слух и обмером абсолютным шаблоном. Устраняется обточкой

МЕСТНОЕ УШИРЕНИЕ ОБОДА –Наплыв металла в зоне фаски. Причина : дефекты металла. Выявляется обмером линейкой. Устраняется обточкой.

В соответствии с ПТЭ запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны с колесной парой, которая имеет :

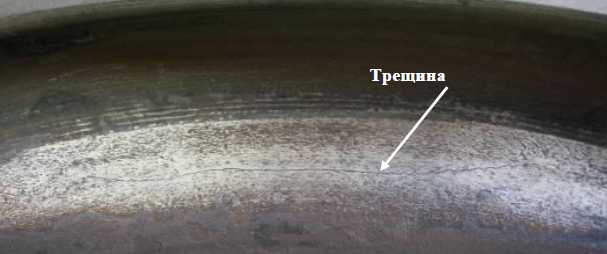

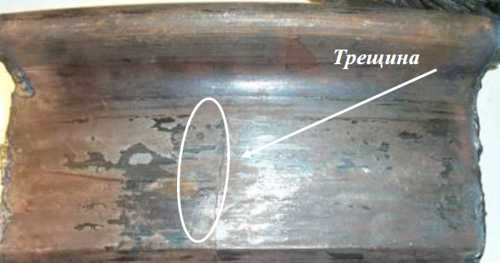

— трещинув любой части колесной пары;

— протертость средней части оси более 2,5мм;

— следы касания электрода или контактного провода;

—сдвиг или ослабление ступицы колеса.

— величины проката, толщины гребня, обода колеса, расстояния между внутренними гранями ободов, которые не соответствуют указанным в таблице:

| Род вагона | Прокат равномерный, мм, не больше | Толщина гребня, мм | Толщина обода колеса, мм | Расстояние между внутренними гранями ободов колес, мм |

| Не более | Не менее | |||

| Грузовые вагоны | 1437-1443 | |||

| Пассажирские вагоны, при скорости до 120км/час | 1437-1443 | |||

| То же, со скоростью 120-160км/час | 1439-1443 |

— вертикального подреза гребня высотой более 18 мм;

— ползуна (выбоины) на поверхности катания у вагонов с роликовыми подшипниками глубиной более 1 мм. При обнаружении на промежуточной станции у вагона с роликовыми буксовыми подшипниками ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч, грузовой — не выше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для смены колесных пар;

При ползуне более 2мм,но не более 6мм-со скоростью 15км/час,при ползуне больше 12мм-со скоростью не более 10км/час,при условии исключения возможности вращения к.п.

— выщербины на поверхности катания цельнокатаных колес глубиной более 3 мм или длиной 25 мм.Трещина в выщербине или расслоение, идущее вглубь металла, не допускается. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Колесные пары с выщербинами на поверхности катания глубиной до 1мм не бракуют независимо от их длины;

— кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм. на конусности 1:3,5 глубиной более 2мм и шириной более 15 мм

—местного увеличения ширины обода цельнокатаного колеса (раздавливании) более 5 мм;

— поверхностного откола наружной грани обода цельнокатаного колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм или если ширина оставшейся части обода в месте откола менее 120 мм, или в поврежденном месте независимо от размеров откола имеется трещина, распространяющаяся вглубь металла;

-повреждения поверхности катания колес, вызванного смешением металла («навар»),высотой более 0,5 мм у пассажирских вагонов и более 1 мм для грузовых вагонов.

— остроконечного наката на участке сопряжения подрезанной части гребня с вершиной;

— ширины обода цельнокатаного колеса менее 126 мм (измерение ширины обода колеса производится вне мест расположения маркировки);

Неисправности колесных пар вагонов

Нормальная работа вагонов и безопасность движения поезда во многом зависят от исправности колесных пар. Чаще всего изнашиваются и повреждаются поверхности катания и гребни колесных пар. Для проверки состояния колесных пар осмотрщики вагонов в пунктах формирования и оборота поездов пользуются специальным контрольно-измерительным инструментом: абсолютным шаблоном для измерения проката и толщины гребня колес; шаблоном для измерения вертикального подреза гребня; толщиномером для измерения обода колеса; штангенциркулем для измерения расстояния между внутренними гранями ободов колес.

Основные требования, касающиеся норм содержания и ремонта колесных пар, а также неисправности, при наличии которых запрещается эксплуатация колесных пар, отражены в Приложении № 5 к ПТЭ, п.п. 13-14).

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути подвижного состава.

Основными неисправностями колесных парявляются прокат, ползуны, трещины, подрезы, выщербины и раковины на поверхности катания колес и др. Наиболее опасны трещины в осях и колесах.

Ползунаминазывают стертые места (выбоины) на поверхности катания обода колеса, образующиеся при неправильном торможении, когда колеса, сильно зажатые тормозными колодками, перестают вращаться и ползут по рельсам (идут юзом). Ползуны – крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. О появлении ползуна можно судить по характерному ритмичному стуку колес о рельсы. Глубину ползуна определяют абсолютным шаблоном по разности промеров в середине выбоины (наиболее глубокой ее части) и в месте нормального проката колеса. Колесные пары, имеющие ползун на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также вагонов с роликовыми буксовыми подшипникам более 1 мм, к эксплуатации не допускаются. При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой – не свыше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для замены колесных пар. При наличии ползуна величиной от 2 до 6 мм допускается следование вагона до ближайшей станции со скоростью не более 15 км/ч, а при величине ползуна от 6 до 12 мм – со скоростью не более 10 км/ч, где колесная пара должна быть заменена.

Для выявления вертикального подреза гребня применяют специальный шаблон. Колесная пара не допускается к работе под вагоном, если вертикальная грань шаблона соприкасается с подрезанной поверхностью гребня на высоте 18 мм (высота подреза гребня 18 мм) независимо от фактической толщины гребня. Не допускается эксплуатация КП с остроконечным накатом гребня у любого из колес, т.к. это может привести к сходу вагона из-за набегания гребня на остряк стрелочного перевода

Выщербинойназывают небольшое местное углубление на поверхности катания обода колеса, появляющееся вследствие наличия ползуна. Выщербины могут также появиться из-за скрытых пороков металла. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину глубиной более 10 мм или длинойболее 50 мм у грузовых вагонов и длиной более 25 мм у пассажирских.

В связи с повышением скоростей движения поездов и применением композиционных колодок участились повреждения поверхности катания колес в виде кольцевых выработок и так называемых наваров, т.е. смещений металла, образующих возвышение на поверхности катания.

Глубина кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм и на уклоне 1:7 более 2 мм или ширина их более 15 мм не допускаются. Недопустима высота навара более 0,5 мм для колесных пар пассажирских вагонов и более 1 мм для грузовых.

Запрещается выпускать в эксплуатацию колесные пары, имеющие задиры шеек или предподступичных частей осей колесных пар, со сдвигом ступицы колеса, ее ослаблением на подступичной части оси, колесные пары с шириной обода колеса менее 126 мм, а также отколом наружной грани обода колеса глубиной более 10 мм.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

Презентация «Неисправности колёсных пар локомотива»

г. Белогорск 2020г. Презентация на тему: «Неисправности колесных пар локомотива» Выполнил: Перов Иван Андреевич студент 2 курса группы № 821 Профессия «Машинист локомотива»

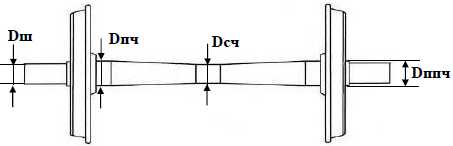

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов при скорости от 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию КП: 1) С трещиной в любой части оси колесной пары; 1)Диск ; 2)Ступица; 3)Диск; 4)Обод; 5)Бандаж; 6) Ось;

2) При наличии остроконечного наката на гребне КП; 2) При наличии остроконечного наката на гребне КП;

3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч); 3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч);

4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч); 4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч);

5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном; 5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

6) Ползун на поверхности катания 6) Ползун на поверхности катания 1) менее 1мм – до 140км/ч; 2) от 1 до 2мм – до 15км/ч; 3) от 2 до 4мм – до 10км/ч, КП подвешена;

7) Навар- смещение металла на поверхности катания, высотой более 0.5мм; 7) Навар- смещение металла на поверхности катания, высотой более 0.5мм;

8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм; 8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм;

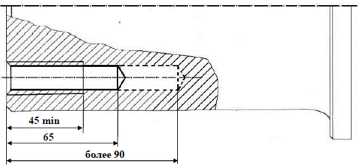

9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм; 9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм;

10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм 10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм

11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм; 11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм;

12) Протертое место на средней части оси локомотива глубиной более 4 мм; 12) Протертое место на средней части оси локомотива глубиной более 4 мм;

Какое повреждение колесной пары изображено на рисунке

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Классификатор неисправностей

вагонных колесных пар и их элементов

1.20.002-2007

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ

(ОАО «РЖД»)

КЛАССИФИКАТОР

НЕИСПРАВНОСТЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР

И ИХ ЭЛЕМЕНТОВ

1.20.001-2007

Начальник Департамента

вагонного хозяйства ОАО «РЖД»

Н.А. Бочкарев

31.10.2007г.

Начальник Департамента

пассажирских сообщений ОАО «РЖД»

Г.В. Верховых

06.11.2007г.

Начальник Департамента

технической политики ОАО «РЖД»

Н.Г. Шабалий

03.12.2007г.

Первый заместитель директора

ФГУП «ВНИИЖТ»

Ю.М. Черкашин

12.09.2007г.

Заведующий лабораторией

колесных пар и буксового узла

ФГУП «ВНИИЖТ»

С.Г. Иванов

12.09.2007г.

Старший научный сотрудник

ФГУП «ВНИИЖТ»

А.В. Фофанова

12.09.2007г.

1. Область применения

Классификатор неисправностей вагонных колесных пар и их элементов предназначен для работников вагонного и пассажирского хозяйств, ремонтных и эксплуатационных предприятий – филиалов ОАО «РЖД» и распространяется на колесные пары типа РУ1-957 и РУ1Ш-957 пассажирских и грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

Применение настоящего классификатора сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2. Назначение классификатора

Классификатор предназначен для:

— исключения разнообразия в наименовании одних и тех же неисправностей колесных пар;

— правильного ведения статистического учета причин выхода из строя колесных пар в эксплуатации и поступлении в ремонт;

— установления объема ремонтных работ;

— оптимизации процессов обслуживания и ремонта колесных пар;

— регистрации информации о состоянии колесных пар в течение их жизненного цикла в базе данных системы контроля и учета колесных пар;

— использования результатов статистического учета при разработке мер по повышению эксплуатационной стойкости и удлинению срока службы колесных пар и их элементов.

3. Нормативные ссылки

Классификатор содержит требования следующих технических и нормативных документов:

— ЦРБ/756 (с изменениями), 2000 г. «Правила технической эксплуатации железных дорог Российской Федерации»;

— ЦВ/3429, 1976 г. «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»;

— 3-ЦВРК, 1998 г. «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками»;

— ЦВ РК-6, 1986 г «Инструкция по организации ремонта колесных пар в вагоноколесных мастерских и вагонных депо»;

— ЦВ-201-98, изменения № 1,2 1998 г. «Инструкция по сварке и наплавке при ремонте грузовых вагонов»;

— РД 32 ЦВ 058-97 «Методика выполнения измерений при освидетельствовании колесных пар вагонов колеи 1520 мм»;

— ТИ 32 ЦВ-ВНИИЖТ-86, изменения «Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар вагонов»;

— ПР 07.07-98 «Типовое положение по организации работ по неразрушающему контролю на предприятиях, производящих ремонт и модернизацию вагонов всех типов»;

— ПР32ЦВ 001-95 «Методические указания, калибровка средств измерений и контроль средств допускового контроля колесных пар вагонов»;

— РД 0709-1997, изменения № 1,2,3; ТИ 07.26-01; ТИ 07.27.01 «Руководство по комплексному ультразвуковому контролю колесных пар вагонов»;

— РД 32.174-2001 «Неразрушающий контроль деталей вагонов. Общие положения»;

— РД 32.159-2000 «Магнитопорошковый метод неразрушающего контроля деталей вагонов»;

— РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов»;

— Руководство по комплексному ультразвуковому контролю колесных пар вагонов, программируемым дефектоскопом «Пеленг» УД2-102;

— Технологическая инструкция по ультразвуковому контролю осей колесных пар вагонов программируемым дефектоскопом «Пеленг» УД2-102.

4. Основные термины

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской документации.

Колесная пара – основной элемент ходовой части (вагонной тележки) подвижного состава, состоящий из двух цельнокатаных колес, напрессованных в холодном состоянии на ось, воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути.

Цельнокатаное колесо – элемент колесной пары, состоящий из ступицы, диска и обода, передающий статические и динамические нагрузки от вагона на рельсы и обеспечивающий движение подвижного состава.

Ступица – часть цельнокатаного колеса с отверстием для установки его на оси методом холодного прессования.

Диск – часть цельнокатаного колеса, соединяющая ступицу с ободом.

Обод – изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава.

Поверхность катания обода колеса – поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющее направление движения подвижного состава.

Гребень – часть профиля поверхности катания обода колеса, удерживающая колесную пару от схода с рельсовой колеи.

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси и усилий, возникающих в них.

Шейка оси – часть оси, служащая для размещения на ней подшипников.

Подступичная часть оси – часть оси, на которую напрессовываются колеса.

Предподступичная часть оси – часть оси, служащая переходом от шейки к подступичной части оси.

Отверстие в торце оси М20 – резьбовое отверстие, обеспечивающее установку болтов М20 торцевого крепления буксового узла колесной пары на шейке оси.

Резьбовая часть оси М110 – резьбовая часть оси, предназначенная для установки гайки М110 торцевого крепления буксового узла колесной пары на шейке оси.

5. Принципы классификации

Все неисправности колесных пар и их элементов классифицируются по трехзначной десятеричной цифровой системе, образующей код неисправности.

Первая позиция образует классы, вторая – группы, входящие в состав классов, третья – виды конкретных неисправностей.

Классы объединяют неисправности по общему признаку, характеризующему главное свойство и причинно-следственные связи их появления. Классификация содержит девять классов:

1. Износы.

2. Термомеханические повреждения.

3. Механические повреждения, вызывающие деформацию и нарушение сборки.

4. Нарушение сплошности металла эксплуатационного происхождения.

5. Нарушение сплошности металла технологического происхождения.

6. Разрушения в виде выкрашивания металла и откола отдельных частей.

7. Разрушение в виде излома.

8. Нарушение геометрического параметра

9. Нарушение отклонений формы и расположения поверхностей.

Группы объединяют неисправности по месту их возникновения.

Классификация содержит три группы:

1. Колеса.

2. Оси.

3. Колесные пары.

Вид неисправности указывает на его наименование и принадлежность к месту на колесной паре.

6. Обозначения неисправностей

| Код неисправности | Наименование неисправности |

| 1. Износы | |

| 1.1. Колеса | |

| 111 | Равномерный прокат |

| 112 | Неравномерный прокат |

| 113 | Износ гребня |

| 114 | Вертикальный подрез гребня |

| 115 | Тонкий обод |

| 116 | Кольцевые выработки |

| 117 | Поражение поверхности катания колеса электрическим током (рифление) |

| 121 | Задиры и риски на подступичных частях оси |

| 122 | Задиры и риски на шейках и предподступичных частях оси |

| 123 | Протертость на средней части оси |

| 124 | Коррозионные повреждения на шейках и галтелях оси |

| 125 | Износ шейки оси из-за проворота внутреннего кольца |

| 211 | Навар |

| 212 | Ползун |

| 311 | Остроконечный накат гребня |

| 312 | Круговой наплыв на фаску |

| 313 | Местное уширение обода |

| 321 | Намины на шейке оси от внутреннего кольца подшипника |

| 322 | Забоины и вмятины более допустимых размеров |

| 323 | Повреждение центрового отверстия |

| 324 | Повреждение резьбы М110х4 осей РУ1 |

| 325 | Повреждение резьбы М12 осей РУ1 и М20 осей РУ1Ш |

| 326 | Обрыв болтов М12 осей РУ1 и М20 осей РУ1Ш |

| 331 | Сдвиг колеса на оси |

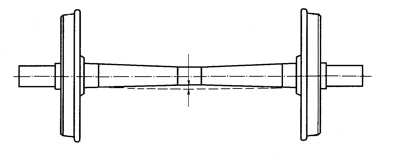

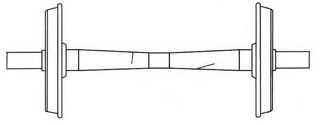

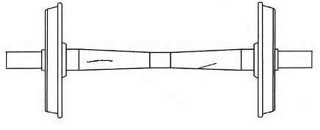

| 332 | Изгиб оси колесной пары |

| 4. Нарушение сплошности металла эксплуатационного происхождения | |

| 4.1. Колеса | |

| 411 | Трещина в диске около обода колеса |

| 412 | Термические трещины на поверхности катания обода колеса |

| 421 | Трещины в подступичной части оси |

| 422 | Трещины на шейках и предподступичных частях оси |

| 423 | Трещины в галтелях шеек и предподступичных частей оси |

| 5. Нарушение сплошности металла технологического происхождения | |

| 5.1. Колеса | |

| 511 | Продольные трещины, плены, расслоения и неметаллические включения в ободе колеса |

| 512 | Закат или складка металла в диске колеса |

| 513 | Поперечная трещина на поверхности катания обода колеса |

| 514 | Трещина в ступице колеса |

| 515 | Трещины в диске около ступицы колеса |

| 516 | Радиальная трещина колеса |

| 517 | Трещина гребня колеса |

| 521 | Поперечные и наклонные трещины на средней части оси |

| 522 | Продольные и наклонные трещины на средней части оси |

| 6. Разрушение в виде выкрашивания металла и откола отдельных частей | |

| 6.1. Колеса | |

| 611 | Выщербины по светлым пятнам, ползунам, наварам |

| 612 | Выщербины по усталостным трещинам |

| 613 | Выщербины по термическим трещинам на поверхности катания обода колеса |

| 614 | Откол наружной боковой поверхности обода колеса |

| 615 | Откол кругового наплыва наружной боковой поверхности обода колеса |

| 616 | Откол гребня колеса |

| Разрушение напыленного слоя восстановленной шейки оси | |

| 7. Разрушение в виде излома | |

| 7.1. Колеса | |

| 711 | Излом колеса по трещине у ступицы |

| 712 | Излом колеса по трещине у обода |

| 713 | Излом гребня |

| 714 | Излом обода колеса в окружном направлении |

7.2. Оси

8.3. Колесные пары

и расположения поверхностей

9.2. Оси

9.3. Колесные пары

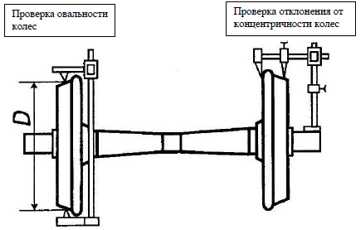

Равномерный прокат – равномерный круговой предельный износ колеса в плоскости круга катания.

Равномерный прокат колеса по кругу катания

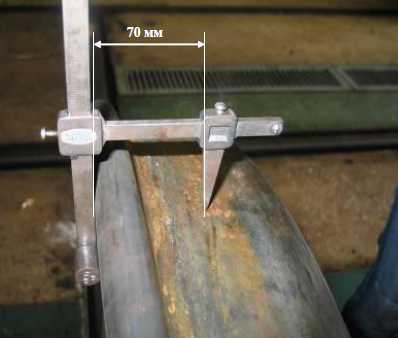

Измерение величины проката колеса абсолютным шаблоном

Основные причины возникновения

Нормальный естественный износ за счет деформации металла и истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействий на колесо тормозных колодок.

Способ выявления и характерные признаки

Измерение производят абсолютным шаблоном в плоскости круга катания на расстоянии 70 мм от внутренней боковой поверхности обода. При наличии ползуна его глубина входит в общую величину проката.

Способ устранения неисправности

При величине проката более допустимых размеров профиль колес восстанавливают обточкой поверхности катания на колесотокарном станке.

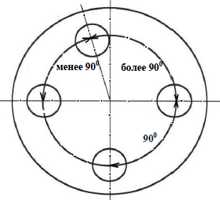

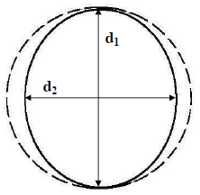

Неравномерный прокат – неравномерный по круговому периметру износ, когда изношенное колесо имеет в плоскости круга катания форму, отличную от круглой. Характеризуется неодинаковым прокатом в различных сечениях профиля по кругу катания.

Основные причины возникновения

Неоднородность свойств металла на поверхности катания колеса, образующаяся при торможении в результате тепловых и механических воздействий, а также из-за развития поверхностных дефектов.

Способ выявления и характерные признаки

Определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным шаблоном.

Характерными признаками неравномерного проката являются:

— неравномерный круговой наплыв металла на фаску;

— местное уширение обода;

— наличие закатывающихся ползунов и наваров;

— трещины и выщербины в сочетании с местным уширением обода или раздавливанием обода.

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

Способ устранения неисправности

При неравномерном прокате более допустимых размеров профиль поверхности катания колес восстанавливают обточкой на колесотокарном станке.

Износ гребня (тонкий гребень) – равномерный круговой износ гребня до предельно допустимых размеров.

Измерение толщины гребня абсолютным шаблоном

Основные причины возникновения

Трение гребня колеса с различной интенсивностью о боковую поверхность головки рельса.

Интенсивному износу гребня способствуют:

— несимметричная посадка колес на ось,

— большая разница диаметров колес по кругу катания;

— неправильная установка колесной пары в тележке;

— перекосы рамы тележки;

— повышенные износы опорной поверхности корпусов букс и боковых рам тележки.

Способ выявления и характерные признаки

Измерение производят абсолютным шаблоном на расстоянии 18 мм от вершины гребня.

Способ устранения неисправности

При предельном износе гребня колеса профиль поверхности катания восстанавливается на колесотокарном станке.

Определение вертикального подреза гребня шаблоном ВПГ

Основные причины возникновения

Трение гребня колеса с различной интенсивностью о боковую поверхность головки рельса.

Вертикальному подрезу гребня способствуют:

— несимметричная посадка колес на ось,

— большая разница диаметров колес по кругу катания;

— неправильная установка колесной пары в тележке;

— перекосы рамы тележки;

— повышенные износы опорной поверхности корпусов букс и боковых рам тележки;

— длительная работа на участках пути с крутыми кривыми;

— изгиб оси.

Способ выявления и характерные признаки

Измерение производят специальным шаблоном для контроля вертикального подреза гребня колеса (ножки шаблона должны плотно прижиматься к внутренней грани обода колеса).

Тонкий обод – толщина обода колеса менее допускаемых размеров.

Измерение толщины обода толщиномером

Основные причины возникновения

Нормальный естественный износ поверхности катания колеса и многократное восстановление профиля поверхности катания путем обтачивания обода.

Способ выявления и характерные признаки

Измерение толщины обода производят толщиномером. При наличии на колесе ползуна или выщербины толщину обода определяют в месте расположения неисправности.

Способ устранения неисправности

При толщине обода колеса менее допустимых размеров колесную пару выкатывают из-под вагонов.

Если по толщине обода колеса колесную пару можно эксплуатировать под вагонами других типов, то ее используют при подкатке. При невозможности дальнейшего использования колесная пара подлежит расформированию.

Кольцевая выработка, образовавшаяся на поверхности катания колеса грузового вагона

от взаимодействия его с тормозным башмаком.

Кольцевые выработки, образовавшиеся на поверхности катания колес пассажирских вагонов

от взаимодействия с чугунными тормозными колодками.

Основные причины возникновения

Неоднородные термические воздействия на поверхностные слои металла обода колеса от тормозных колодок и башмаков по ширине зоны контакта, а также воздействие абразивных частиц по краям колодки в зоне контакта с ободом колеса.

Способ выявления и характерные признаки

Измерение глубины и ширины производят с помощью толщиномера и линейки.

Способ устранения неисправности

Кольцевые выработки устраняют обточкой поверхности катания колес на колесотокарном станке.

Поражение поверхности катания колеса электрическим током (рифление)

Основные причины возникновения

Неоднородные термические воздействия на поверхностные слои металла обода колеса от действия электрического тока (утечка из контактной сети или локомотива, или рельсовых цепей) определенной частоты в результате пробоя.

Способ выявления и характерные признаки

Визуальный осмотр.

Способ устранения неисправности

Устраняют обточкой поверхности катания колес на колесотокарном станке.

1. ИЗНОСЫ

1.2 ОСИ

Задиры и риски на подступичных частях оси – продольный износ или выровы металла, характеризующиеся местными углублениями, образовавшимися в результате схватывания металла при распрессовке колес с оси.

Задиры и риски на подступичных частях оси

Основные причины возникновения

Задиры и риски на подступичной части оси в продольном направлении образуются из-за схватывания металла при распрессовке колес с оси или вследствие механических воздействий при нарушениях транспортировки и хранения оси. Задиры на подступичной части оси в окружном направлении образуются вследствие схватывания металла при провороте колеса на оси при нарушении прессового соединения колеса с осью.

Способ выявления и характерные признаки

Внешний осмотр при ремонте колесных пар со сменой элементов или новом формировании.

Способ устранения неисправности

Задиры и риски на подступичных частях оси устраняются обточкой с последующей накаткой и шлифовкой при условии, что диаметр подступичной части оси при формировании колесной пары будет не менее допускаемого. При диаметре подступичной части оси менее допустимого размера ось бракуется.

Задиры и риски на шейках и предподступичных частях оси:

— окружные неравномерные по поперечному профилю износы, характеризующиеся местными незначительными углублениями на поверхностях шеек или предподступичных частях оси;

— продольные износы (царапины), характеризующиеся незначительными углублениями на поверхностях шеек или предподступичных частях оси.

Задиры на шейке и предподступичной части оси в окружном направлении

Задиры на шейке оси в продольном направлении

Риски на шейке и предподступичной части оси в продольном направлении

Основные причины возникновения

Окружные задиры образуются из-за проворачивания внутренних колец подшипников и лабиринтных колец при недостаточном посадочном натяге колец при монтаже или при несоблюдении правил транспортировки осей и колесных пар. Продольные риски на шейках и предподступичных частях оси образуются при снятии внутренних и лабиринтных колец с острыми краями или заусенцами, или при расформировании колесных пар без использования предохранительного стакана (втулки).

Способ выявления и характерные признаки

Внешний осмотр при полном освидетельствовании.

Способ устранения неисправности

Задиры и риски на шейках и предподступичных частях оси в пределах допустимых размеров устраняются зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом.

При превышении допустимых размеров задиров и рисок на шейках предподступичных частях ось бракуют, колесная пара подлежит расформированию.

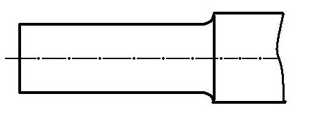

Протертость на средней части оси – круговой неравномерный по профилю оси износ, характеризующийся местным углублением на средней части оси.

Протертость на средней части оси

Основные причины возникновения

Взаимодействие с продольными тормозными тягами вагона из-за несоблюдения требований по содержанию тормозной рычажной передачи.

Способ выявления и характерные признаки

Внешний осмотр. Измерение кронциркулем и линейкой.

Способ устранения неисправности

Протертость более допускаемой устраняют обточкой и накаткой на станке с плавным переходом к необработанным местам при условии, если диаметр оси в протертом месте не менее допускаемого. При невыполнении этого условия ось бракуют, колесная пара подлежит расформированию.

Коррозионные повреждения – окисленные участки поверхностей шеек и галтелей оси под воздействием воды и влаги, а также других химически активных веществ.

Коррозионные повреждения в галтели шейки оси

Коррозионные повреждения шейки оси

Основные причины возникновения

Взаимодействие с поверхностно активными химическими веществами, водой и влагой.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Коррозионные повреждения на шейках и галтелях оси устраняются зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом. Разрешается использовать оси после зачистки, если диаметры шеек и предподступичных частей не выходят за пределы допустимых. Также разрешается использовать оси с остаточными коррозионными пятнами по площади, не превышающей 30% зачищаемой поверхности.

Износ шейки оси из-за проворота внутреннего кольца – круговой износ шейки оси под внутренними кольцами подшипников, вызванный потерей натяга посадки внутренних колец.

Износ шейки оси из-за проворота внутреннего кольца

Основные причины возникновения

Провороты внутренних колец вследствие потери натяга посадки на шейку оси (неправильно подобранный натяг при монтаже внутренних колец, разрыв внутреннего кольца, потеря натяга вследствие заклинивания подшипника и его нагрева)

Способ выявления и характерные признаки

Внешний осмотр. При проведении освидетельствования после снятия внутренних колец. В эксплуатации при перекосе буксы, определяемом визуально или с помощью щупа Басалаева.

Способ устранения неисправности

Ось бракуют.

2. ТЕРМОМЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ

2.1. КОЛЕСА

Навар – смещение металла на поверхности обода колеса, характеризующееся образованием чередующихся сдвигов металла U – образной формы.

Основные причины возникновения

Интенсивная пластическая деформация металла при кратковременном заклинивании колес (юзе).

Способ выявления и характерные признаки

Обнаруживают навары при встрече поезда сходу на слух по характерному, повторяющемуся с определенной периодичностью стуку, а после остановки поезда при внимательном осмотре колес. Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях – радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Способ устранения неисправности

Навары устраняют обточкой поверхностей катания колес.

Ползун – локальный износ колеса, характеризующийся образованием плоской площадки на поверхности катания.

Основные причины возникновения

Скольжение колеса по рельсу, вызывающее местное истирание и деформацию металла колеса. Ползуны могут быть на обоих колесах (при скольжении колесной пары, заклиненной тормозом вагона) или на одном колесе (в результате торможения вагона съемным башмаком на сортировочной горке).

Основные причины образования ползунов:

— неисправности тормозных приборов;

— нарушение правил регулировки рычажной передачи;

— неправильное управление тормозами локомотива;

— роспуск вагонов на немеханизированных сортировочных горках со скоростями, превышающими допустимые.

Способ выявления и характерные признаки

Обнаруживают ползуны при встрече поезда сходу на слух, по характерному, повторяющемуся с определенной периодичностью стуку, а после остановки поезда при внимательном осмотре колес. Измерение глубины ползуна производят абсолютным шаблоном. Глубина ползуна определяется как разность измерений проката в двух плоскостях – радом с ползуном и на ползуне. В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном.

Способ устранения неисправности

Ползун глубиной более допустимой устраняют обточкой поверхности катания колес на колесотокарном станке.

2. ТЕРМОМЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ

2.2 ОСИ

Сварочные ожоги – термомеханическое повреждение в виде следов касания электродом или оголенным проводом поверхности оси.

Сварочные ожоги

Основные причины возникновения

Несоблюдение правил выполнения сварочных работ. При соприкосновении с электродом или оголенным проводом происходят местные структурные изменения металла оси вследствие нагрева, что в дальнейшем вызывает появление трещины.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Ось бракуют, колесная пара подлежит расформированию.

3. МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ,

ВЫЗЫВАЮЩИЕ ДЕФОРМАЦИЮ И НАРУШЕНИЕ СБОРКИ

3.1. КОЛЕСА

Остроконечный накат гребня

Основные причины возникновения

Эксплуатация колесной пары на участках пути с повышенным боковым износом рельсов, а также неудовлетворительная работа колесной пары из-за:

— неправильной установки в тележке;

— недопустимой разницы диаметров колес на одной оси;

— длительной работы на участках пути с крутыми кривыми.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Остроконечный накат гребня устраняют обточкой поверхности катания колес на колесотокарном станке.

Круговой наплыв на фаску – допустимое в эксплуатации механическое повреждение, характеризующиеся смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода.

Круговой наплыв на фаску

Основные причины возникновения

Образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Круговой наплыв на фаску, выходящий за наружную боковую поверхность обода устраняют восстановлением фаски на колесотокарном станке, а при необходимости обточкой по всему профилю.

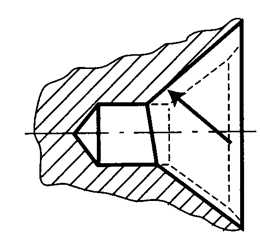

Местное уширение обода – механическое повреждение, характеризующееся образованием местного наплыва в зоне фаски обода колеса.

Основные причины возникновения

Местное уширение обода возникает в результате пластической деформации металла вследствие наличия местного внутреннего дефекта (неметаллического включения, расслоения металла) под действием циклических вертикальных нагрузок.

Способ выявления и характерные признаки

Внешний осмотр. За величину местного уширения обода принимается разность замеров ширины обода, измеренной в месте наибольшего уширения и не имеющего его.

Способ устранения неисправности

Местное уширение обода устраняют обточкой поверхности катания колес. При наличии трещин или плен, идущих вглубь обода колесо бракуют, колесная пара подлежит расформированию.

3. МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ,

ВЫЗЫВАЮЩИЕ ДЕФОРМАЦИЮ И НАРУШЕНИЕ СБОРКИ

3.2. ОСИ

Намин на шейке оси – допустимое в эксплуатации механическое образование, характеризующееся местным незначительным смятием поверхности шейки оси, создающим наклеп в местах смятия.

Намин на шейке оси

Основные причины возникновения

Местные высокие контактные давления на поверхности шейки оси из-за наличия острых кромок и отступлений от геометрии посадочных отверстий внутренних колец подшипников.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Допускается устранять зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом.

Забоины и вмятины – механическое повреждение, сопровождающееся деформацией металла и характеризующееся образованием на шейке, предподступичной или средней части оси местных углублений.

Вмятина на шейке оси

Забоина на средней части оси

Забоина на шейке оси

Групповые забоины на шейке оси

Основные причины возникновения

Механическое повреждение вследствие удара посторонними предметами по оси в процессе ремонта колесной пары, ее хранения или транспортировки.

Способ выявления и характерные признаки

Внешний осмотр. Измерение штангенциркулем или специальным микрометром.

Способ устранения неисправности

При превышении допустимых размеров оси бракуют, колесная пара подлежит расформированию.

Схема повреждения центрового отверстия

Повреждение центрового отверстия оси РУ1Ш

Повреждение центрового отверстия оси РУ1

Основные причины возникновения

Механическое воздействие центрами шеечнонакатных или колесотокарных станков.

Способ выявления и характерные признаки

Внешний осмотр.

Способы устранения неисправности

Разрешается устранять неисправность заваркой по специальной технологии с последующим восстановлением центрового отверстия до номинальных размеров.

Повреждение резьбы – механическое повреждение, характеризующееся искажением профиля резьбы.

Вырыв участка резьбы в результате механического воздействия

Деформация резьбы (смятие) в результате механического воздействия

лабиринтной частью корпуса буксы при его демонтаже с шейки оси

Повреждение (выров) резьбовой нитки по внутреннему дефекту

Деформация (смятие) ниток резьбы в результате ослабления гайки М110

от действия горизонтальных сил

Деформация (срез) ниток резьбы в результате

некачественного подбора гайки М110

Основные причины возникновения

Действие горизонтальных сил, вызывающих пластическую деформацию резьбы, нарушения технологии монтажа-демонтажа буксового узла, хранения и транспортировки колесных пар и осей, а также наличие внутренних металлурги-ческих дефектов в резьбе.

Способ выявления и характерные признаки

Визуальный осмотр. Деформация резьбы определяется с помощью шагомера. Наружный диаметр резьбы определяется штангенциркулем или специальным шаблоном.

Качество вновь нарезанной резьбы проверяется калибрами.

Способ устранения неисправности

При наружном диаметре резьбы оси более 110 мм производят калибровку специальным инструментом.

При наружном диаметре менее 108,7 мм, износе, срыве ниток, смятии рабочей поверхности профиля резьбы, выровов ниток и других дефектов производят наплавку резьбовой части оси и последующую механическую обработку.

Повреждение резьбы – механическое повреждение, характеризующееся искажением профиля резьбы в отверстиях торца шейки оси.