какое назначение ударно тяговых приборов

Ударно-тяговые приборы. Автосцепка

Назначение и виды ударно-тяговых приборов

Ударно-тяговые приборы служат для передачи тяговых и тормозных усилий между вагонами, а также для уменьшения продольных ударно-динамических сил, возникающих при движении поезда. К ударно-тяговым приборам относятся автосцепные устройства и буферные комплекты с переходными устройствами (только на пассажирских вагонах).

Автосцепное устройство (автосцепка) предназначено для автоматического сцепления вагонов между собой и с локомотивом и передачи растягивающих и сжимающих усилий от одного вагона к другому. При наличии автосцепного устройства сцепление подвижного состава происходит автоматически, без участия сцепщика.

Нежесткими (а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов (2), а в случае разницы по высоте рам вагона (1), располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях опираются на подвижные опоры (3), выполняющие функцию шарнира, обеспечивающего подвижность автосцепки в горизонтальной и вертикальной плоскостях. При значительных вертикальных отклонениях может произойти саморасцеп автосцепок. К нежестким автосцепкам относятся автосцепка СА-3, автосцепка Джаннея и др.

Жесткие (б) автосцепки не допускают относительных вертикальных перемещений сцепленных корпусов (2), а при отклонении рам располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры (4), обеспечивающие угловые отклонения в различных направлениях. Примером жесткой автосцепки является беззазорное сцепное устройство БСУ-4

Полужесткие (в) автосцепки подобны нежестким, но они имеют ограничители (5), предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В полужестких автосцепках корпуса размещаются на подпружиненных опорах (4). К полужестким автосцепкам можно отнести модернизированные автосцепки СА-3М, оборудованные ограничителями вертикальных перемещений.

Механические автосцепки используют для сцепления подвижного состава между собой, межвагонные коммуникации при этом соединяют вручную.

Унифицированные автосцепки (например, сцепка Шарфенберга) применяют на специальном подвижном составе: вагонах метрополитена, некоторых типах электро- и дизель-поездов и пр. Такие автосцепки, помимо передачи тяговых и тормозных усилий, осуществляют соединение пневматических магистралей и межвагонных электрических цепей.

Автосцепное устройство вагона

Автосцепное устройство вагона состоит из корпуса автосцепки (6) с деталями механизма сцепления, расцепного привода (7, 11, 13, 14), ударно-центрирующего прибора (4, 8, 9), упряжного устройства (1, 2, 5) с поглощающим аппаратом (10) и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки рамы кузова вагона.

Ударно-центрирующий прибор, состоящий из ударной розетки (4), прикрепленной в средней части к концевой балке рамы, двух маятниковых подвесок (9) и центрирующей балочки (8), на которую опирается корпус автосцепки, воспринимает продольные ударные усилия, а также возвращает отклоненный корпус автосцепки в центральное положение.

Расцепной привод закреплен на концевой балке рамы. Он состоит из двуплечего рычага (13), кронштейна(14), державки (11) и цепи (7) для соединения рычага с приводом механизма автосцепки. Для расцепления автосцепок нужно до отказа повернуть рукоятку расцепного рычага любого из двух сцепленных вагонов из вертикального положения в сторону от концевой балки и опустить ее в прежнее положение.

Упряжное устройство включает в себя тяговый хомут (2), клин (5) и упорную плиту (3). Внутри тягового хомута находится поглощающий аппарат (10), который воспринимает и гасит тяговые и ударные усилия, действующие на автосцепку и передает эти усилия на раму вагона. В эксплуатации находятся поглощающие аппараты различных типов для грузовых и пассажирских вагонов.

Корпус автосцепки (6) установлен в окно ударной розетки (4) и своим хвостовиком соединен с тяговым хомутом (2) при помощи клина (5), который вставляется снизу и опирается на два болта, закрепленных запорными шайбами и гайками.

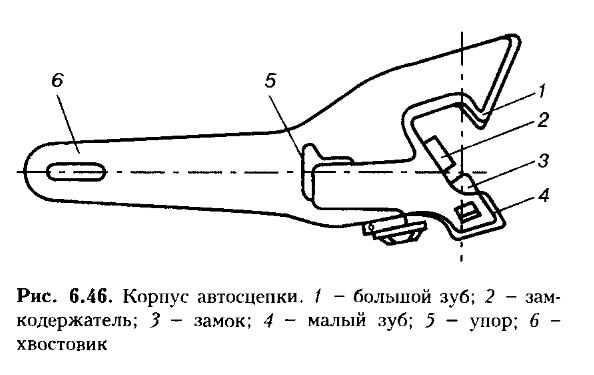

Корпус автосцепки стальной литой, состоит из полой головной части (7), в которой помещается весь механизм сцепления, и пустотелого хвостовика.

Головная часть автосцепки имеет большой (2) и малый (5) зубы, которые служат для сцепления и восприятия тяговых и ударных усилий. Пространство между ними образует зев автосцепки. В зев собранной автосцепки выступают рабочая часть замка (4) и лапа замкодержателя (3). С противоположной стороны головная часть корпуса автосцепки имеет упор (1), предназначенный для передачи жесткого удара на торец хребтовой балки через концевую балку рамы вагона и ударную розетку.

Хвостовая часть корпуса автосцепки полая, имеет отверстие (8), предназначенное для соединения корпуса автосцепки посредством клина с тяговым хомутом. Пустотелый хвостовик по всей длине имеет прямоугольное сечение постоянной высоты. Торец хвостовика выполнен цилиндрическим.

Внутри головной части корпуса автосцепки, называемой карманом, размещаются детали механизма автосцепки, служащие для выполнения процессов сцепления и расцепления подвижного состава.

Автосцепки сцепляются автоматически. При сцеплении малый зуб одной автосцепки входит в зев другой и нажимает на ударную поверхность замка и лапу замкодержателя. В процессе сцепления замки уходят внутрь головных частей автосцепок, замкодержатели поворачиваются, а затем, когда малые зубья заходят в глубь зева, замки опускаются под действием своего веса в нижнее положение и заклиниваются предохранителями с замкодержателями, т.е. автосцепка запирается. По сигнальным отросткам замков определяют, сцеплены автосцепки или расцеплены: при сцепленных автосцепках сигнальные отростки не видны.

Для расцепления автосцепок необходимо с помощью расцепного привода любой из автосцепок повернуть валик подъемника, в результате чего произойдет подъем предохранителя, а затем перемещение замка из зева в карман. Как только замок уйдет из зева, автосцепки расцепятся. Для расцепления автосцепок достаточно повернуть валик подъемника одной из них.

Требования, предъявляемые к автосцепным устройствам

Подвижной состав и специальный подвижной состав должны быть оборудованы автосцепкой (п. 19 Приложения № 5 к ПТЭ).

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

Разница по высоте между продольными осями автосцепок допускается не более:

Автосцепки пассажирских вагонов, длиннобазных грузовых вгонов, а также специального подвижного состава, работающего по технологии совместно в сцепе, должна иметь ограничители вертикальных перемещений.

При контроле технического состояния автосцепок необходимо обращать внимание на характерные признаки неисправностей, приводящих к саморасцепу автосцепок и другим нарушениям работы автосцепного устройства:

Для проверки состояния элементов корпуса автосцепки применяются специальные шаблоны: 940р, 873.

Ударно-тяговые приборы

Ударно-тяговые приборы подвижного состава (упряжь, сцепки) — предназначены для соединения подвижных единиц, передачи продольных нагрузок, возникающих при движении поезда, и амортизации при соударениях.

К ударно-тяговым приборам относятся тягово-сцепные устройства, обеспечивающие сцепление единиц подвижного состава, передачу и смягчение действия тяговых усилий в поезде; ударные (упряжные) устройства, передающие и смягчающие действие только ударных нагрузок, а также удерживающие единицы подвижного состава на определённом расстоянии друг от друга исходя из требований безопасности в эксплуатации.

Основное тягово-сцепное устройство — узел сцепки, обеспечивающий непосредственное сцепление вагонов между собой и с локомотивом.

По способу соединения различают сцепки неавтоматического действия и автосцепки, механизм которых после расцепления и разведения единиц подвижного состава автоматически восстанавливает готовность к новому сцеплению. Конструкция автосцепки может допускать относительные вертикальные перемещения двух сцепленных корпусов (нежёсткого типа) или только угловые и поступательные перемещения, обеспечиваемые специальными шарнирами (жёсткого типа).

Упряжные устройства применяются сквозные, расположенные вдоль всего вагона (локомотива) и передающие только часть тяговых усилий на кузов, необходимых для передвижения одного этого вагона, либо несквозные (разрезного типа), расположенные в консольных частях рамы кузова, передающие полностью усилия, необходимые для передвижения остальных вагонов поезда. Преимущественное распространение на железных дорогах получили устройства разрезного типа.

Использование упряжных устройств разрезного типа обеспечивает достаточное поглощение жёстких ударов (например, при рывках). При применении несквозных упряжных устройств поезд обладает упругостью как при сжатии, так и при растяжении; при сквозной упряжи упругость достигается только при растяжении состава. Для снижения динамических продольных нагрузок путём преобразования кинетической энергии взаимодействующих единиц подвижного состава используют амортизаторы ударов — поглощающие аппараты различных типов (фрикционные, резинометаллические, гидравлические, газогидравлические).

Для соединения вагонов с разными типами упряжи могут применяться специальные переходники либо устанавливаться специальные сцепки, приспособленные к нескольким способам соединения.

Сцепки можно разделить на автоматические и неавтоматические.

Разновидности неавтоматических сцепок:

Содержание

Ударно-упряжные сцепки

Такие сцепки применялись раньше на всех видах вагонов и локомотивов, а сейчас остались только на узкоколейках. Они состоят из одной или двух буферных тарелок, которые передают тормозные усилия. Тяговые усилия передаются через две цепи, которые набрасываются на крюки и прижимаются грузами, чтобы исключить возможность спадания цепи с крюка.

Винтовая стяжка

Стяжка применялась на некоторых узкоколейках, а также широко распространена в Западной Европе. В этом случае вагоны оборудуются двумя буферными тарелками, которые могут перемещаться относительно кузова вагона. В центре имеются две части сцепки, стягиваемые болтами.

Беззазорное сцепное устройство (БСУ)

Разработано в СССР совместно ВНИИТрансмашем и ВНИИЖТом в середине 80-х гг. В различных (совместимых между собой) исполнениях применяется на железных дорогах России и стран СНГ для соединения пассажирских вагонов в поездах и МВПС постоянного формирования.

Жесткое соединение (drawbar)

Применяется в Европе в тяжеловесных поездах постоянного формирования.

В России применяется как аварийное на трамвае, а также для передвижения части спецтехники метрополитена.

Сцепные устройства РА-2

На дизель-поездах РА2 производства Метровагонмаша устанавливается беззазорное сцепное устройство производства Dellner, с отечественными БСУ не сцепляемо.

Сцепка Albert

Применялась на некоторых трамвайных вагонах.

Link and pin

Модификации сцепок такого типа применялись ранее на трамвае, а также а железных дорогах США до внедрения автоматических сцепок.

Буферные сцепки

Близкая к предыдущей конструкция используется для соединения вагонеток на горных предприятиях.

Ссылки

Какое назначение ударно тяговых приборов

Устройство:

• Корпус с расположенным в нем механизмом

• Расцепной привод

• Ударноцентрирующий прибор

• Сцепное устройство

• Опорные части (передний и задний)

Назначение: Служат для сцепления вагона между собой и локомотивом, удержание их на определенном расстоянии, передачи и смягчения растягивающих и сжимающих усилий.

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, для удержания их на определенном расстоянии друг от друга, для передачи и смягчения действия растягивающих (тяговых) и сжимающих усилий, возникающих во время движения и при выполнении маневровых операций. Ударно-тяговые приборы состоят из автосцепного оборудования и упругих переходных площадок с буферными комплектами.

Устройство и назначение ударно-тяговых приборов

Ударно-тяговые приборы состоят из автосцепного оборудования (рис. 24) и упругих переходных площадок с буферными комплектами. Автосцепное оборудование каждого вагона имеет два комплекта, расположенных на концах рамы кузова. Автосцепка типа СА-3 (рис. 25) отечественной конструкции обеспечивает автоматическое сцепление вагонов между собой или с локомотивом при нажатии или соударении автосцепок. Автосцепное оборудование состоит из корпуса автосцепки с механизмом, расцепного привода, поглощающего аппарата, упряжного устройства, ударно-центрирующего прибора и опорных частей.

Корпус 1 автосцепки с деталями механизма (см. рис. 24) устанавливается в окно ударной розетки 2 и своим хвостовиком соединяется с тяговым хомутом 7 при помощи клина 4, который вставляется снизу и опирается на два болта 18, закрепленных запорными шайбами и гайками.

Расцепной привод укреплен на концевой балке 20 рамы, он состоит из двуплечего рычага 10, кронштейна с полочкой 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17.

Ударно-центрирующий прибор состоит из ударной розетки 2, прикрепленной к средней части концевой балки 20 рамы, двух маятниковых подвесок 14 и центрирующей балочки 15, на которую опирается корпус автосцепки 1.

Упряжное устройство включает в себя тяговый хомут 7, клин 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат 6, который размещается между задними упорами 8 и упорной плитой 12, взаимодействующей с передними упорами 3. Упряжное устройство предохраняется от падения поддерживающей планкой 11, укрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтами.

Задние упоры 8 объединены между собой перемычкой и прикреплены к вертикальным стенкам хребтовой балки 5 рамы.

Передние упоры 3 объединены между собой ударной розеткой 2 и жестко прикреплены к вертикальным стенкам хребтовой балки 5.

Рис. Конструкция (а) автосцепного оборудования и его детали (б)

Рис. Элементы механизма автосцепки СА-3

Автосцепка СА-3 (см. рис. 25) является тягово-ударной нежесткого типа и состоит из корпуса 1, в котором расположены детали механизма: замок 2, замкодержатель 3, предохранитель от саморасцепа 4 и подъемник 5. С левой стороны корпуса устанавливается валик подъемника 6, который фиксируется болтом 7.

Замок автосцепки западает при сцеплении за замок соседней автосцепки и запирает сомкнутые автосцепки.

Расцепной привод предназначен для расцепления автосцепок без захода сцепщика в пространство между концевыми балками вагонов, а также для установки автосцепки в выключенное положение «на буфер» при работе без сцепления (толкание во время маневров).

Ударно-тяговые приборы

УДАРНО-ТЯГОВЫЕ ПРИБОРЫ служат для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия тяговых и сжимающих усилий, возникающих при движении поезда и при маневрах.

От конструкции, параметров и исправного состояния ударно-тяговых приборов во многом зависит надежность и долговечность вагонов в эксплуатации, а также безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются: автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании поезда с места и торможениях в пути следования и др.

Современным ударно-тяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов.

Содержание

Классификация

Автосцепка

Автосцепка позволяет увеличить массу поезда и провозную способность железных дорог, обеспечивает рациональное использование мощности современных локомотивов, устраняет тяжелый и опасный труд сцепщика поездов, способствует уменьшению массы тары вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении ударно-тяговых приборов.

На железных дорогах России на наземном подвижном составе применяется нежесткая автосцепка типа СА-3 и ее модернизированный вариант СА-Зм (разработана И. Н. Новиковым, В. Г. Головановым, В. А. Шашковым и А. Ф. Пуховым под руководством В. Ф. Егорченко). Ее конструкция допускает вертикальные перемещения соединенных корпусов автосцепок, при этом продольные оси автосцепок, располагаясь ступенчато, сохраняют горизонтальное положение. На вагонах метрополитена установлена жесткая автосцепка; в этом случае при разнице высот продольные оси корпусов автосцепок занимают наклонное положение. Такая автосцепка позволяет соединять поездные коммуникации: тормозные магистрали вагонов, межвагонные электропровода освещения и т. д. На 8-осных и 6-осных вагонах с длинными консолями (расстояние от концевого бруса рамы вагона до центра пятника) применяется полужесткая автосцепка, в которой имеются детали, ограничивающие возможность выхода из зацепления корпусов автосцепок при их вертикальных перемещениях (полужесткая автосцепка допускает перемещения в определенных пределах).

В автосцепке СА-Зм балочка ударно-центрирующего устройства подпружинена; хвостовик корпуса соединен с тяговым хомутом валиком; специальный торсионный механизм служит для облегчения возвращения отклоненного в горизонтальной плоскости в кривой корпуса автосцепки в центральное положение и обеспечения автоматического сцепления автосцепок в кривых. Кроме того, корпус имеет повышенную прочность за счет утолщения на 30% стенок и наличия внутренних ребер жесткости. Специальный прилив на малом зубе ограничивает вертикальное смещение корпусов автосцепок в допустимых пределах, что обеспечивает прохождение без саморасцепа горбов сортировочных горок и больших вертикальных неровностей железнодорожного пути.

Центральный однобуферный ударно-сцепной аппарат

Сцепка Шарфенберга

Поглощающие аппараты

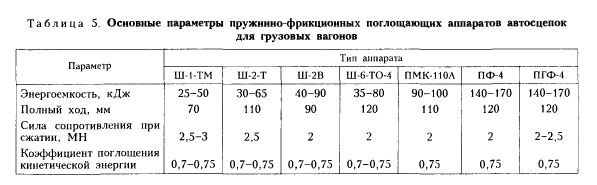

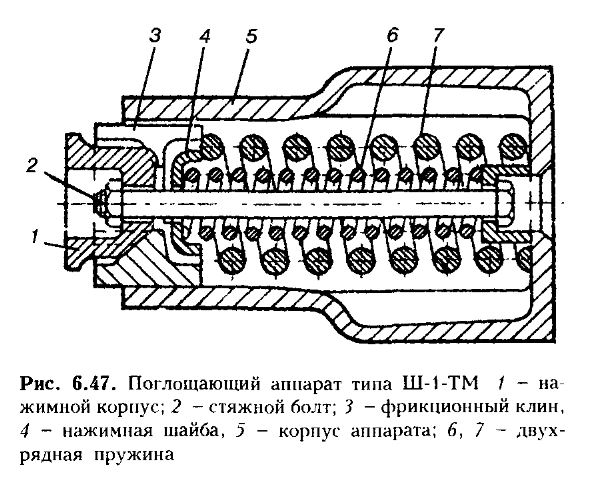

Поглощающие аппараты автосцепки предназначены для уменьшения продольных растягивающих и сжимающих сил в поезде за счет преобразования кинетической энергии соударяющихся вагонов в работу сил трения и потенциальную энергию деформации упругих элементов аппарата. В автосцепке применяются следующие основные типы поглощающих аппаратов: пружинные, пружинно-фрикционные, резинометаллические, резино-фрикционные, гидравлические, газовые, гидрогазовые, гидрофрикционные и эластомерные. Пружинные аппараты устанавливаются лишь в буферах и межвагонных амортизаторах пассажирских вагонов с упругими переходными торцевыми площадками. В автосцепках грузовых вагонов наибольшее распространение получили пружинно-фрикционные аппараты с простыми в исполнении упорами, имеющими удовлетворительные параметры (энергоемкость, полный ход аппарата, сила сопротивления при сжатии, сила начальной затяжки, коэффициент необратимого поглощения энергии удара, статическая сила закрытия аппарата). Для грузовых вагонов разработаны пружинно-фрикционные поглощающие аппараты нескольких типов (таблица 5).

Аппараты Ш-1-ТМ (рис. 6.47), Ш-2-Т, Ш-2-В сходны между собой по конструкции и отличаются в основном параметрами.

Сила трения в аппаратах возникает на соприкасающихся поверхностях трех штампованных закаленных фрикционных клиньев (сталь марки 38ХС или марки 30) и литого шестигранного корпуса (сталь ЗОГМЛ-Б или 30Х06Л-У).

Аппарат Ш-6-ТО-4 для 4-осных грузовых вагонов взаимозаменяем с аппаратами Ш-1-ТМ, Ш-2-В, однако у вагонов более ранней постройки требуется модернизация упоров на хребтовой балке.

Аппарат ПМК-110А применяется в автосцепках рефрижераторных вагонов, платформ для перевозки контейнеров и иногда у 8-осных вагонов. Фрикционными элементами в нем являются износостойкие металлокерамические пластины.

Гидрофрикционный аппарат ПГФ-4 имеет в основном аналогичную конструкцию с аппаратом ПФ-4, отличается от него наличием в наружной силовой пружине удлинителя гидрогасителя клапанного типа с автоматической подстройкой сопротивления в зависимости от скорости соударения вагонов при работе в квазистатическом и динамическом режимах нагружения. Поглощение энергии удара в аппарате происходит благодаря рассеиванию работы сил трения во фрикционном узле и сопротивления гидрогасителя.

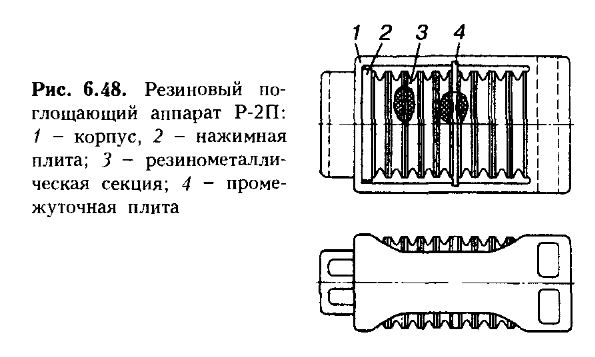

В автосцепках пассажирских вагонов дизель- и электропоездов устанавливается резиновый поглощающий аппарат Р-2П (рис. 6.48).

Упругими элементами в нем являются резинометаллические секции 7-ИРП-1348, состоящие из слоя специальной резины и двух навулканизированных металлических пластин толщиной 2 мм; толщина секции 41,5 мм, сечение 265×220 мм.

Разработаны также поглощающие аппараты Р-4П и Р-5П для перспективных условий эксплуатации пассажирских вагонов (отличаются от аппарата Р-2П формой и конструкцией корпуса, размерами резинометаллических элементов).

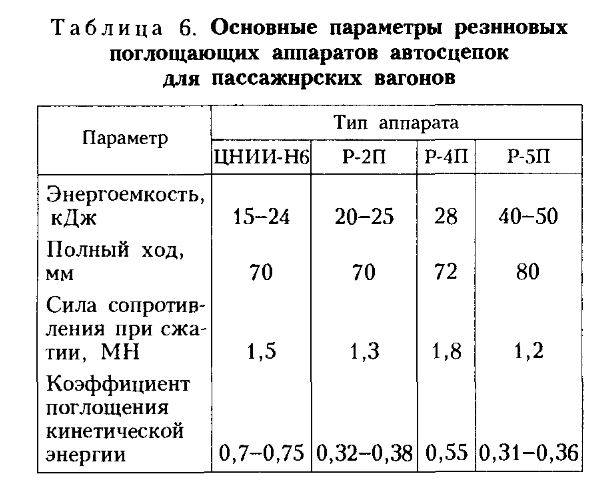

Производство пружинно-фрикционных поглощающих аппаратов ЦНИИ-Н6, разработанных И. Н. Новиковым, прекращено, в эксплуатации они заменяются резиновыми поглощающими аппаратами. В некоторых автосцепках применяется также сдвоенный поглощающий аппарат, состоящий из аппаратов Ш-2-Т и Р-2П. Аппарат требует увеличения расстояния между упорами на хребтовой балке до 1400 мм (стандартное расстояние 625 мм). Энергоемкость сдвоенного аппарата до 200 кДж, ход 200 мм (таблица 6).

Гидравлический поглощающий аппарат

Гидравлический поглощающий аппарат работает по принципу преобразования сил гидравлического сопротивления в тепло, следовательно, большая часть кинетической энергии соударения вагонов поглощается необратимо.

При медленно нарастающих продольных силах аппарат сжимается почти без гидравлического сопротивления и при малой жесткости пружин оказывается неподготовленным к восприятию последующих ударов. Этот недостаток в значительной мере устранен в гидрогазовом поглощающем аппарате, в котором нейтральный газ (азот под высоким давлением) обеспечивает большое упругое сопротивление и улучшает работу аппарата, например при плавном трогании поезда и движении его по затяжному подъему пути. Кроме того, энергоемкость аппарата увеличивается с ростом скорости соударения, т. е. имеется саморегулирование характеристик аппарата.

Гидрогазовые аппараты

Однако до начала 2000-х гг. гидрогазовые поглощающие аппараты не применялись из-за ряда недостатков (сложность конструкции, трудность обеспечения на длительный период надежных уплотнений, изменение жесткости аппарата под влиянием температуры, а следовательно, вязкости рабочей жидкости).

Эластомерные поглощающие аппараты

Эластомерные поглощающие аппараты получают все большее распространение, успешно применяются в амортизирующих устройствах, работающих при низких (до 70 °С) и высоких температурах. Применяемые в аппаратах силиконовые эластомеры способны к большим обратимым высокоэластическим деформациям. Такие поглощающие аппараты (полный ход 90 мм, сила предварительного сжатия 200-220 кН, максимальная сила сжатия 1000-1500 кН, при статическом и динамическом приложении сил сжатия соответственно 55 и 130 кДж, коэффициент восприятия кинетической энергии удара соответственно 0,4 и 0,75, габаритные размеры 230x318x625 мм, масса 214 кг). Аппарат 73ZW по сравнению с другими типами поглощающих аппаратов имеет ряд преимуществ:

Такие поглощающие аппараты отличаются высокой стойкостью к естественным и искусственным факторам старения. При равных габаритных размерах эластомерные поглощающие аппараты имеют по сравнению с другими аппаратами более высокую удельную энергоемкость, приходящуюся на единицу веса, а также более простую конструкцию. Однако при изготовлении их требуется высокая точность механической обработки поршней и цилиндров для создания герметически заполняемых объемов эластомером, работающим под давлением до 500 МПа. Преимуществом эластомера является его сжимаемость под давлением в замкнутом объеме до 15%, высокая вязкость и ее малое изменение при колебаниях температуры. На железных дорогах России в 4-осных цистернах для перевозки сжиженных газов под высоким давлением применяются эластомерные аппараты типа 73ZW польского производства.

Эластомерные поглощающие аппараты эксплуатируются также на железных дорогах зарубежных стран.

На зарубежных ж. д. применяют различные типы поглощающих аппаратов. На железных дорогах Франции применяются резинометаллические поглощающие аппараты из специальной смеси, обеспечивающей эффективную и стабильную работу аппарата при температурах от плюс 20 до минус 40 «С.

На железных дорогах США применяют также различные типы аппаратов: комбинированные резино-фрикционные; гидрофрикционные; гидравлические поглощающие аппараты (для вагонов, перевозящих хрупкие и опасные грузы, полный ход 178, 254 и 381 мм, допускаемая скорость соударения вагонов при продольной силе 2,23 мН соответственно 3,2; 4,73 и 5,8 м/с).

Около 30% вновь строящихся вагонов оборудуются плавающей хребтовой балкой с мощным центральным амортизирующим устройством, устанавливаемым дополнительно к стандартным поглощающим аппаратам. Амортизирующие устройства (резиновые, фрикционные, гидравлические и гидропневматические) могут иметь ход 178, 254, 305, 457, 508, 610 и 672 мм в зависимости от типа и конструкции вагонов.

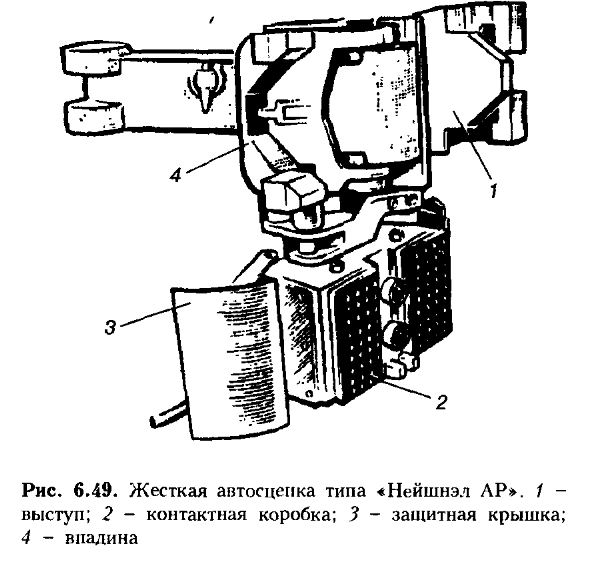

Автосцепки вагонов зарубежных железных дорог

Автосцепки вагонов зарубежных железных дорог. На железных дорогах США, Канады, Мексики и некоторых других стран вагоны оборудованы преимущественно стандартной жесткой автосцепкой, впервые предложенной Дженнеем в 1876 г. и в последующем усовершенствованной. Американская автосцепка применяется также в Китае. Жесткая автосцепка типа «Нэйшнэл АР» (рис. 6.49) имеет клиновидные выступ и впадину, контактную коробку с 44 электроконтактами и двумя мундштуками воздуховодов. При расцеплении коробка автоматически закрывается защитной крышкой, при сцеплении – открывается. Клапан на мундштуке воздухопровода при сцеплении вагонов отжимается внутрь коробки для пропуска воздуха в тормозную магистраль. Концевые краны автотормоза автоматически открываются при сцеплении и закрываются перед расцеплением при помощи специального пневматического устройства. Дополнительно к ручному расцепному приводу имеется пневматический привод расцепления с электроуправлением из кабины локомотива.

В некоторых грузовых вагонах, эксплуатирующихся в маршрутных поездах, установлены автосцепки, которые могут поворачиваться при разгрузке вагонов на вагоноопро-кидывателях без расцепления вагонов.

На железных дорогах США, КНДР, КНР, Японии и ряда других стран широко распространены простые по конструкции автосцепки с поворотным когтем. Такие автосцепки не являются полностью автоматическими, т. к. перед сцеплением необходимо вручную открывать закрытый коготь.

На железных дорогах Японии стандартная автосцепка («Сабита»), контур зацепления которой похож на американскую, но отличается конструкцией механизма сцепления и расцепления. Некоторые пассажирские и специальные грузовые вагоны железных дорог Германии, Франции, Голландии, Дании и других стран Западной Европы, а также вагоны метрополитенов ряда городов этих стран оборудованы унифицированной автосцепкой системы Шарфенберга, которая позволяет автоматически соединять тормозные воздушные магистрали и электропровода вагонов.

Для обеспечения рациональных международных перевозок по железным дорогам Европы и Азии предусмотрена возможность взаимодействия вагонов с различными типами сцепок. С этой целью используются, например, специальные переходные сцепки, устанавливаемые на пограничных станциях в контур зацепления. На железных дорогах Европы с шириной колеи 1520 мм (Россия) и 1435 мм (страны Западной Европы) для сцепления вагонов, имеющих автосцепку СА-33, с вагонами с винтовой сцепкой снимают корпуса автосцепки СА-3 с концевых вагонов состава или с каждого вагона, а вместо них ставят специальные крюки с винтовой сцепкой, которые соединяются клином с тяговым аппаратом автосцепки. Вместо центрирующей балочки в розетку автосцепки устанавливается специальная скоба, обеспечивающая горизонтальное положение и нормальную работу крюка. При таком способе сцепления грузовые вагоны железных дорог России, курсирующие по западноевропейским дорогам, должны иметь стандартные боковые буфера, которые вместе со специальным переходным крюком снимаются после возвращения вагонов в Россию.

В боковых буферах вагонов западноевропейских железных дорог в качестве амортизирующих устройств применяются цилиндрические и спиральные пружины, а также упругие элементы, работа которых основана на эффективных принципах поглощения кинетической энергии удара. Например, применяются буфера, в корпусе которых размещены сменные вставки в виде последовательно соединенных витой цилиндрической пружины и эластомерного амортизатора с силиконовым эластомером (Польша); буфера с гидравлическими вставками, имеющие гидравлическую, компенсационную и газовые камеры (Великобритания).

На железных дорогах Западной Европы широко применяются 2-осные платформы с подвижным грузовым настилом для перевозки подвергающихся порче и опасных грузов. Амортизирующее устройство в виде подвижной погрузочной плиты опирается на раму платформы через ролики с тормозным механизмом. Ролики передвигаются по наклонным поверхностям в продольном направлении в зависимости от направления действия внешней продольной силы в поезде. Подвижная плита может перемещаться в обе стороны до 800 мм и подниматься вертикально до 100 мм. Для замедления плиты при перемещении св. 700 мм включается дополнительный амортизатор, установленный между погрузочной плитой и рамой вагона.

Специализированные вагоны и платформы для перевозки контейнеров имеют подвижные грузовые настилы со сдвоенными или одиночными гидравлическими амортизаторами (рабочий ход до 500-700 мм), размещаемыми в средней части хребтовой балки рамы платформы. Контейнеры могут иметь специальные упорные элементы или устанавливаться на промежуточных настилах, взаимодействующих с упорными поверхностями амортизатора.