какое масло в токарный станок по металлу заливать

Способы и средства смазывания станков и механизмов

Работа металлообрабатывающего оборудования невозможна без применения смазки. Для ее создания используются индустриальные и растительные масла.

На крупных предприятиях функции контроля за состоянием смазки станочного парка возложены на ремонтные службы. На менее крупных — это обязанность станочника. Устройство системы смазки, особенности ее обслуживания изложены в техническом паспорте на каждый станок.

Существует несколько типов системы смазки:

Автоматическая централизованная смазка узлов – это принудительная подача масла с помощью насоса из специального резервуара. Масло по трубопроводам подается к узлам и стекает, пройдя фильтрацию, назад в резервуар. Таким образом смазываются механизмы коробки скоростей и подачи. Другие узлы могут смазываться автономно, но тоже автоматически: из масляной емкости, также насосом, подается масло на другой узел с возвратом его в емкость. Другим видом автоматической смазки является погружение деталей в масляную ванну и создание масляного тумана.

Полуавтоматическая система и автоматическая система могут применяться одновременно на одном станке. Полуавтоматическая смазка – это, когда станочник сам определяет, какой узел нуждается в смазке. Для этого на станке имеются указательные глазки. В полуавтоматическом режиме смазываются направляющие детали станка (например, станина и суппорт у токарного станка).

Независимо от того, что смазка осуществляется в автоматическом или полуавтоматическом режиме, станочник обязан следить за уровнем масла в системе, качеством масла, осуществлять его замену. Для смазки станков применяются индустриальные масла с низкой вязкостью.

Главное свойство, учитываемое при определении качества смазки — вязкость. Промышленные масла подразделяются по классификации ISO (организации занимающейся разработкой стандартов) на 18 классов вязкости от 2 до 1500 м2/c при 40 гр.

Но, чтобы правильно выбрать промышленное масло, надо знать не только вязкость, но и область применения смазки.

Основные классификаторы, определяющие назначение смазки

Все поверхности (не только трущиеся) полагается ежедневно смазывать в конце рабочего дня, после перерыва в работе, в начале рабочей смены. Абразивная пыль, оседающая на станке способна вывести его из строя. Ручная смазка ходовых частей, несущих поверхностей применяется при наличии автоматической системы смазки.

Индустриальные масла предназначены:

Для каждой модели станка требуется своя смазка.

Токарный станок. Применяется индустриальное масло средней вязкости. В коробку скоростей заливается консистентная смесь из индустриального масла и вазелина.

Фрезерный станок. Смазывающий состав подается в две системы одновременно: циркуляционную и гидросистему. Смазка для циркуляционной системы – индустриальные смазочные средства с низкой вязкостью. Гидросистема заполняется маслом более высокой вязкости.

Шлифовальный станок. Применяются масла для направляющего скольжения низкой вязкости. Оно используется и для направляющих и для гидросистемы.

Сверлильный станок. Индустриальные масла выполняют роль смазки и наполнителя гидросистемы.

Особенности выбора смазки для обработки чугуна

В машиностроении при обработке используется серый чугун, в состав которого входит графит. Из чугуна изготавливают массивные детали: втулки, станины станков, основания. Масса литых деталей может достигать до 100 т с толщиной стенок до 20 см. Обладая большой массой, они имеют высокую инерцию, не реагируют на внешние возмущения, гасят колебания.

Смазка массивных чугунных деталей производится тем же смазывающим составом, что и стальные части станка. По своему химическому составу серый чугун близок к стали.

Применяемая в машиностроении охлаждающая жидкость чугуна – это керосин или смесь минерального и растительного масла при нарезании резьбы. Керосин обладает хорошей текучестью, глубоко проникает в поры металла, обладает щелочной реакцией, нейтрализует ржавчину и грязь. Минеральное масло в сочетании с растительным маслом имеет высокую смачивающую способность, создавая при нанесении резьбы плотную пленку, предохраняющую от появления трещин. В остальных случаях эмульсия чугуна представляет из себя дисперсно-водные, мыльно-водные растворы. Обработка чугуна может производиться всухую.

16к20 смазка

В станке применена, автоматическая система смазки шпиндельной бабки и коробки подач.

Принцип действия

Шестеренный насос, приводимый от электродвигателя главного привода через ременную передача, засасывает масло из резервуара и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя 1 на шпиндельной бабке, постоянное вращение которого свидетельствует о нормальной работе системы смазки. Из шпиндельной бабки и ко робки подач масло через заливной сетчатый фильтр 8 с магнитным вкладышем сливается в резервуар.

Указания по эксплуатации

В процессе работы необходимо следить за вращением диска маслоуказателя 1 на шпиндельной бабке. При его остановке необходимо тут же выключить станок и очистить сетчатый фильтр 7. Для этого его надо вынуть из корпуса резервуара, предварительно отсоединив трубы, отвернуть гайку, расположенную в нижней части, и снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полного очищения. Нельзя продувать фильтрующие элементы сжатым воздухом, т. к. это может привести к повреждению мелкой сетки. После очистки фильтр собрать, установить в резервуар и подсоединить трубы.

Рисунок — Карта смазки станка 16к20

Для очистки заливного фильтра 8 с магнитным вкладышем удалить его из резервуара, снять крышку, вынуть из стакана магнитный вкладыш и промыть в керосине все поверхности.

Заливной фильтр 8 нужно чистить один раз в месяц,

ВНИМАНИЕ! Фильтры 7 и 8 необходимо обязательно чистить перед и после каждой смены масла.

Обслуживание системы смазки

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра 8. При замене масла слив из резервуара осуществляется через пробку 4. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка фартука

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса 5. Масло заливается в корпус через отверстие 6, закрываемое пробкой, а спивается через отверстие 4. Уровень масла контролируется по маслоуказателю 1 на лицевой стороне фартука.

Смазку направляющих каретки и поперечных салазок про— изводят в начале и в середине смены, до появления масляной пленки на направляющих. При винторезных работах смазка направляющих, а также опорных втулок ходового винта, размещенных в фартуке производится при включенной маточной гайке.

Смазка ходового винта

Смазка опор ходового вала и ходового винта, а также задней бабки осуществляется фитилями из резервуаров, в которые масло заливается через отверстие 6, закрываемое колпачком. Резервуар задней бабки заполняется до вытекания масла через отверстие 1 на лицевой стороне корпуса.

Ежедневно в конце смены снять резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Смазка сменных шестерен

Сменные шестерни и ось промежуточной сменной шестерни (точка 9) смазываются вручную консистентной смазкой.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

Особенности выбора смазки для обработки стали

Стальные поверхности обрабатываются индустриальными маслами, указанными в техническом паспорте станка.

Употребляемая охлаждающая жидкость в виде эмульсии стали – это керосин и сульфофрезол. Они применяются при нанесении резьбы, шлифовании. Это относится и к легированным и к углеродистым сталям. На станках-полуавтоматах, автоматах, резьбонарезных, сверлильных работах применяются сульфофрезолы с содержанием серы 1,7%. На высоких оборотах сернистая стружка начинает дымить, испаряя сернистые соединения. В таких случаях применение этого вида СОЖ запрещено и используют водосмешиваемые СОЖ.

Особенности

К направляющим предъявляются такие требования, как точность, хорошие эксплуатационные показатели и низкие издержки при их производстве и эксплуатации.

Важнейшими особенностями являются:

Для чего необходим токарный станок

На токарном агрегате 1К62 можно обрабатывать болванки со сложными и криволинейными поверхностями и нарезать резьбы, применяя такие металлорежущие инструменты, как:

Диапазон возможностей токарно-винторезного станка 1К62 довольно широк. На нём можно обрабатывать изделия, как небольшого диаметра с малым весом, так и крупные детали. При фиксации болванки в патроне, её вес может достигать показателя 0,3 т. При фиксации изделия в центрах, его масса может достигать показателя 1,3 т.

Кроме традиционных токарных задач, станок 1К62 позволяет выполнять точение любой из пяти типов резьбы:

Агрегат оборудован, установленным на особых подшипниках, жёстким шпинделем, что предоставляет возможность обрабатывать болванки из закалённой стали. Модификация 1К62 относится к станкам лобовой серии. Другими словами, этот станок, способен обрабатывать детали с большим диаметром, но малой длиной. Устройством предусмотрена торцевое регулирование задней бабки, дающая возможность точить пологие конусы.

Особенности устройства станка

С целью общего понимания устройства станка следует ознакомиться с его основными узлами:

Что такое СОЖ?

Смазочно-охлаждающая жидкость — это специально разработанный состав, применяемый при работе с металлами. Во время технологических процессов на токарных станках возникает трение, которое чаще всего приводит к деформации обрабатываемого изделия или изменению свойств используемого материала.

Помимо этого, может выйти из строя дорогостоящее оборудование или его детали.

Основная задача СОЖ в процессе металлообработки — разделить поверхности, которые подвергаются трению, а также снизить температуру инструмента.

Содержание в составе химического продукта различных присадок помогает увеличить производительность, упростить рабочие процессы и повысить качество выпускаемой продукции.

Используемые масла

Смазочные жидкости, используемые для направляющих скольжения, должны удовлетворять требованиям ISO 3498, ISO 6743-13 и DIN 51-502. Для смазки горизонтальных обычно применяются специальные горюче-смазочные материалы, вязкость которых составляет 68 сСт, а для вертикальных и наклонных – вязкостью 220 сСт.

Подача масла осуществляется через центральную систему, причем в процессе использования оно полностью расходуется, поэтому его называют еще утрачиваемым. В состав горюче-смазочных жидкостей входят также специальные присадки, повышающие устойчивость к коррозии и окислению. Кроме того, в масла добавляют:

Достаточно часто в станочном оборудовании имеется общая система смазки, и жидкость подается не только на опорные поверхности, но и в редукторы и гидравлику. В связи с этим смазочные материалы для направляющих также должны соответствовать следующим допускам:

В работе станочного оборудования используются смазочные и охлаждающие вещества, поэтому используемые масла должны иметь хорошую химическую совместимость с ними и отличные деэмульгирующие (водоотделительные) свойства.

Достоинства модели

Перечень основных достоинств, благодаря которым ценность токарно-винторезного станка 1К62 является оправданной как у мастеров, так и среди любителей:

Какое масло заливать в токарный станок: описание, виде уроки

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

Способы смазки токарного станка

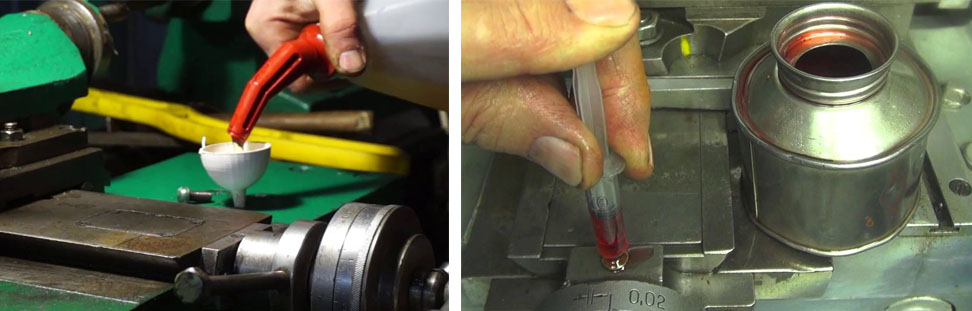

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

Для индустриальных масел определяющими являются характеристики:

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

В токарный станок заливают следующие марки индустриальных масел без присадок:

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |

Какое масло заливать в токарный станок

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

Уход за станком после окончания смены:

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

Смазка режущего инструмента

Помимо смазки узлов и механизмов токарного станка, необходимо смазывание и одновременно охлаждение режущего инструмента (резцы, сверла, метчики, фрезы), что повышает качество обрабатываемой поверхности, снижает износ инструмента и тепловыделение, увеличивает производительность.

Это достигается применением СОЖ (смазочно-охлаждающих жидкостей), представляющих собой эмульсию, состоящую из масла и воды. Также в эмульсии входят присадки: противоизносные и противозадирные. Состав эмульсий зависит от свойств материала и технологических условий его обработки.

Долговечная и безаварийная работа станка зависит от правильной и своевременной его смазки. Токарь должен знать все тонкости обслуживания механизмов. Для этих целей разрабатываются методические пособия, инструкции.

Так называемая карта смазки токарного станка показывает все точки оборудования, подлежащие обработке маслами и пластичными смазками. В ней указаны способы смазывания, марки масел, периодичность, сроки замены и количество смазочных жидкостей. Карта вывешивается у рабочего места токаря и является обязательным для исполнения документом.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Какое масло заливать в токарный станок

Масло, предназначенное для смазки станков – это специальный смазочный состав, который разработан для обеспечения надежной работы станочного оборудования. Смазочное вещество, используемое для обработки станков должно выполнять такие функции:

Защищать поверхность трущихся деталей от истирания и износа.

Предотвращать перегрев устройства.

Защищать механизмы от коррозии, окисления и дальнейшего разрушения.

Увеличивать износостойкость элементов станочного оборудования.

Предотвращать заедание, проскальзывание при работе устройства.

Увеличивать эксплуатационный срок оборудования.

Обеспечивать надежную четкую работу механизмов.

Качественный смазывающий материал для станочного устройства должен соответствовать следующим параметрам:

иметь сбалансированный состав присадочных и других дополнительных компонентов;

изготавливаться из высококачественного сырья;

иметь хорошую текучесть, поникать вглубь труднодоступных зазоров;

прекрасно работать в условиях высоких нагрузок;

обладать стабильной вязкостью при разных температурах.

Стоит отметить, что в отличии от смазок вязкость станочного масла зависит лишь от температуры и никак не от градиента скорости сдвига (скорости деформации).

Купить масло, предназначенное для станков можно на нашем сайте (evrosmazki.ua). Мы гарантируем высокое качество своей продукции, так как работаем с мировыми лидерами в области производства смазочных материалов.

поставляет на рынок Украины смазывающие составы таких европейских брендов, как:

В нашем интернет-магазине Вы сможете выбрать необходимый смазочный продукт по низкой цене. Сделать правильный выбор вам помогут: точное описание товаров (с фото), актуальный прайс на 2016, 2021 год, а также реальные отзывы наших клиентов. Если у Вас есть какие-либо вопросы, то просто свяжитесь с нашими менеджерами-консультантами.

Купить выбранную продукцию можно как по телефону, так и написав нам на электронную почту. При оформлении покупки можно дополнительно заказать адресную доставку в любую точку Украины (в Днепропетровск, Харьков, Одессу, Киев, Запорожье, Полтаву и другие города).

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

1Е61М смазка

Автоматическая смазка шпиндельной бабки

Подшипники шпинделя и все остальные механизмы передней бабки имеют автоматическую смазку от масляного электронасоса, установленного в передней тумбе станка.

Тип масляного насоса ПА-22, вертикальный, центробежный с догружением в масло.

Система масляного насоса состоит из электронасоса 2 (рис. 1) резервуара 1, фильтра 14, приемников 5 и 3, нагнетательной трубки 3 и сливных трубок 11 и 12.

Рисунок 1 — Масляная система станка 1Е61М

Масло заливать до верхней красной черты указателя уровня 15.

Циркуляция масла

Маслю от насоса подается на шестерни и шарикоподшипники передней бабки по нагнетательной трубке 3 (рис. 1) через приемники 5, 9 и систему трубок 4 и 10, расположенную под верхней крышкой передней бабки. Дальше масло растекается самотеком вниз по другим местам смазки.

Количество подаваемого насосом масла можно регулировать двумя дроссельными винтами 6 и 8.

Через смотровой круглый глазок 7 на верхней крышке бабки можно наблюдать циркуляцию масла.

Фильтр 14 свободно закладывается и вынимается рукой через отверстие в крышке резервуара, закрываемое пробкой 13.

Фильтр состоит из внутреннего стаканчика, сделанного из чистой медной сетки и наружного мешочка из фильтромиткаля. Назначение фильтра — задерживать мельчайшие частицы металла и грязи. За работой фильтра необходимо наблюдать. При неисправном и засоренном фильтре масло будет стекать непосредственно в резервуаре 1 и, таким образом, в шпиндельную бабку насос будет подавать непрофильтрованное масло, что недопустимо.

Поэтому не реже одного раза в неделю фильтр следует вынимать и проверять. В случае загрязнения мешочек необходимо отделить от сетки и тщательно вымыть их раздельно в бензине. При повреждениях сетку и мешочек следует заменить новыми.

Замена шпиндельного масла

По истечении приблизительно 2000 рабочих часов станка шпиндельное масло необходимо обновлять. При более или менее продолжительном истечении времени смазка шпиндельной бабки ухудшается вследствие разложения шпиндельного масла.

При обновлении масла одновременно нужно производить очистку масляного резервуара 1 (рис. 1) с промыванием свежим шпиндельным маслом. Также нужно промывать и фильтр. Для этой цели следует отключить подводку электротока к мотору масляного насоса, открепить масляные трубопроводы, отвернуть три крепежных винта, вынуть резервуар из передней тумбы станка и отделить от него крышку с насосом.

После очистки и промывки масляную систему тщательно смонтировать и залить в резервуар проверенным свежим шпиндельным маслом до середины показателя уровня 15. Затем включить электродвигатель насоса, а шпиндель привести в медленное вращение.

Через смотровой глазок 7 можно наблюдать циркуляцию масла.

Подачу масла необходимо отрегулировать дроссельными винтами 6 и 8 на такую малую производительность, при которой масло достигало бы уровня смотрового глазка 7 с почти потерянным давлением. При увеличенной производительности масло не будет успевать проходить через фильтр; в этом случае не исключена также и возможность его просачивания через ‘Поверхности соединения деталей в передней бабке.

Автоматическая смазка направляющих станины, суппорта и механизма фартука

Направляющие станины для каретки и направляющие поперечного суппорта смазываются автоматически во время движения фартука вдоль станины. Подача масла производится при помощи плунжерного насоса, расположенного внутри фартука на нижнем основании крышки и приводимого в движение от эксцентрика на валике маховичка ручного перемещения фартука. Эксцентрик сообщает плунжерному насосу возвратно-поступательное движение (обратное движение достигается пружиной).

Насос погружен в масло, залитое в корпус фартука, до середины наружного показателя уровня. Количество подаваемого масла регулируется винтом, находящимся впереди на нижней крышке фартука.

Масло в фартук заливается через два отверстия 8 и 11 в каретке, а спуск отработанного масла производится через отверстие 10 (рис 21).

После спуска отработанного масла из фартука необходимо тщательно промыть корпус фартука бензином или чистым керосином, потом залить корпус маслом индустриальным «30» (машинное «Л»), ГОСТ 1707—51, до верхнего п9казателя уровня 9.

Масло для сказки направляющих станины, каретки и поперечных салазок подается через специальную трубку в корпусе фартука в систему отверстий, сделанных в каретке.

Данные отверстия необходимо осматривать и освобождать от закупорки грязью и пылью

Смазка коробки скоростей

Коробку скоростей следует заполнить консистентной смесью, состоящей из масла индустриального «30» (машинное «Л») и смазки УН (вазелин технический), взятых в равных объемах и хорошо перемешанных до однородно вязкого состояния. Количество смеси — 2,5 кг» Масло и вазелин должны удовлетворять соответственно техническим условиям ГОСТ 1707-51 и ГОСТ 782-59.

Рисунок 2 — схема смазки станка

На заводе-изготовителе коробка заполняется вышеуказанной смесью. Перед вводом станка в эксплуатацию необходимо. Проверить наличие смазки через отверстие 3 (рис. 1) в задней стенке коробки, закрываемое резьбовой пробкой.

В дальнейшем такую проверку нужно делать не реже одного раза в месяц.

По прошествии приблизительно 3000 рабочих часов коробку скоростей следует разбирать с целью осмотра ее механизма, удаления старой смазки, очистки н заполнения новой качественной консистентной смазкой.

Смазку остальных механизмов ставка производить согласно указаниям >в схеме смазки станка (рис. 2).

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Для каких станков нужно масло

Как и любая другая техника станки нуждаются в своевременном уходе и правильной обработке смазывающим веществом, которое защитит все механизмы от коррозии, появления отложений и преждевременного износа.

В токарный станок заливают смазочный состав средней вязкости. Согласно схеме смазки оборудования, которая прилагается к станку, производят обработку трущихся поверхностей по графику указанному в инструкции. Для токарных механизмов обычно используют минеральный смазочный состав. Следует отметить, что в коробку скоростей станка заливается консистентная смесь, изготовленная из индустриального масла и технического вазелина или же индустриальное смазывающее вещество средней вязкости.

В шиномонтажном станке существует специальный резервуар (лубрикатор) для заливки маслянистой жидкости. Для точной и надежной работы такого оборудования следует время от времени проверять уровень смазывающего состава (раз в месяц). При необходимости следует доливать (реже полностью заменять) масло. Для шиномонтажного механизма подходит смазочный состав, вязкость которого оставляет по SAE 30.

Во фрезерный станок смазывающее вещество заливается в циркуляционную систему и гидросистему. Для фрезерного оборудования рекомендовано использовать индустриальные масляные жидкости подгруппы А, которые представляют собой очищенные дистиллятные/остаточные смазочные вещества (их смеси без присадок). В циркуляционную систему заливают смазку боле высокой вязкости, нежели в гидросистему.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.