какое количество валиков в одном слое шва рекомендуется выполнять при ширине разделки 15мм

Какое количество валиков в одном слое шва рекомендуется выполнять при ширине разделки 15мм

В сварочной практике, в нормативной и технической документации имеются некоторые разногласия в требованиях к выполнению облицовочных и заполняющих слоев. В данной публикации рассмотрим и проведем небольшой анализ требований к ширине валиков.

В технической литературе и нормативных документах встречается несколько значений терминов: узкий, ниточный, стрингерный, уширенный, широкий шов, проход, валик. Определения этих швов, как и поперечные размеры, разнятся от источника к источнику. Для примера можете ознакомиться приведенными ниже выдержками из различных источников.

п. 3.2.21. При эллиптической форме обработки дефектного участка (рис.1.3) независимо от прочности металла выполняется первый наплавочный слой, заполняющие слои, контурный слой, облицовочный слой. Сварка осуществляется электродами диаметром 2,5-3,25 мм узкими валиками («стрингерные швы») шириной 8-12 мм.

Stringer bead — Узкий валик.

Валик непрерывного сварного шва без заметного колебания в поперечном сечении. В отличие от волнистого шва.

п. 7.14.9. В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

п. 3.12. Ниточный валик: Одиночный сварной шов, выполняемый без поперечных колебаний и накладываемый на основную трубу или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков).

п. 7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода – не более 3 мм;

п. 13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

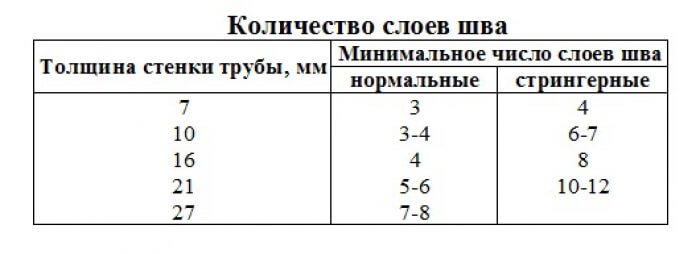

В нормативной и технической документации требования к ширине облицовочных и заполняющих валиков сварного соединения даны в очень малом объеме. Таблица ниже взята из Рекомендаций по применению РД 03-615–03.

Выдержки из документов, рекомендующих сварку облицовочного и заполняющего слоя в несколько валиков:

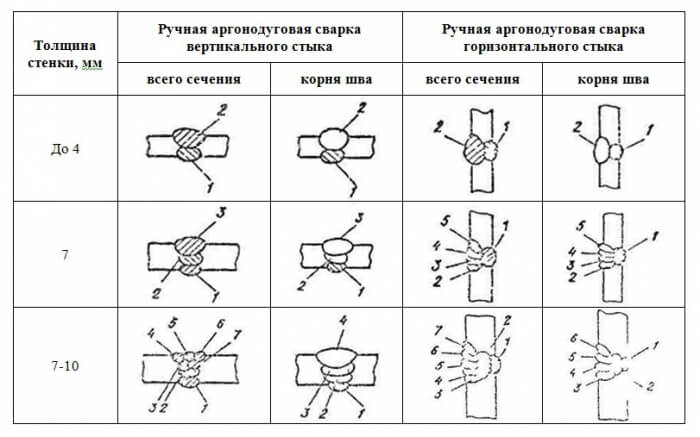

ОСТ 36-57-81 Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2). Ручная аргонодуговая сварка. Типовой технологический процесс. П. 2.4.22 Таблица 4.

Примечания. Заштрихованы валики сварных швов, выполненных аргонодуговым способом.

Цифры обозначают последовательность наложения валиков в слоях сварного шва

РД 558-97 Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. Таблица 2.10

Проанализировав информацию из различных источников, я условно выделил три разновидности валиков, применительно к РД сварке:

1) Ниточный / узкий валик – валик, накладываемый без поперечных колебаний электрода или сварочного инструмента.

Чаще всего применяется для заварки корневого слоя, сварки аустенитных сталей, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

2) Уширенный валик – валик шириной до 14 мм (в среднем не более 3-х диаметров электрода).

Чаще всего применяется для сварки угловых швов, горизонтальных швов, толстостенных конструкций, сварки аустенитных сталей.

3) Широкий валик – валик шириной 14-35 мм.

Чаще всего применяется для заполняющих слоев в нижнем и вертикальном положениях (техника сварки слоями повышенной толщины по РТМ-1с).

Необходимо указать, что для других способов сварки и марок сталей размеры этих валиков будут существенно различаться.

В заключение хотелось бы отметить, почему сварка узкими валиками более предпочтительна.

Сварка уширенными и в обоснованных случаях узкими валиками (многослойными многопроходными швами) способствует следующему:

— облегчается обеспечение более плавного перехода к основному металлу [СТО Газпром 2-2.4-083-2006]

* Тудвасев в своей книге указывает, что ширину валика брать по диаметру электрода с покрытием. Ниточный валик по ширине равен 1-2 диаметрам электрода с покрытием, среднее значение ширины валика – 1,5-3 диаметра электрода с покрытием.

Такие швы, сваренные узкими валиками, отличаются надлежащим качеством и хорошим внешним видом шва. Это показывает высокую квалификацию сварщика.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Комментарии

Вы не можете оставлять комментарии

Руководящий документ РД 153-34.1-003-01 сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (стр. 13 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 |

Примечание. Пункт 7.1.4 относится к сварке по обычной технологии. Требования к размерам слоя (валика) при сварке вертикальных стыков слоями повышенной толщины указаны в подразделе 7.6.

7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

шагообразное перемещение электрода продолжается до тех пор, пока ширина разделки (расстояние между кромками) не позволит выполнять электродом колебательные движения поперек шва, т. е. производить сварку с обычными манипуляциями электродом.

* Горизонтальными называют стыки, шов которых располагается в горизонтальной плоскости или отклоняется от нее на угол не более 45°.

7.1.7. Неповоротные (вертикальные и горизонтальные) стыки труб диаметром 219 мм и более могут сваривать в зависимости от диаметра труб одновременно два, три или четыре сварщика. В этом случае должны быть приняты меры для защиты каждого сварщика от брызг расплавленного металла и шлака.

7.1.8. Если сварку стыка труб из хромомолибденовой или хромомолибденованадиевой стали выполняют одновременно несколько сварщиков, необходимо следить за тем, чтобы металл труб в месте стыка нагревался не выше 450 °С.

Рис. 7.3. Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб:

7.1.10. Наложение валиков первого слоя, если сварку вертикального неповоротного стыка труб диаметром 219 мм и более выполняют два сварщика, производится в следующем порядке (рис. 7.4): 1-й сварщик начинает сварку от точки А и ведет к точке Б, в это время 2-й сварщик сваривает участок от точки Г до точки В; далее 1-й сварщик (без перерыва) продолжает сварку от точки Б до точки В, а 2-й переходит к сварке участка от точки А к точке Г.

Рис. 7.4. Порядок наложения первого слоя шва при сварке двумя сварщиками вертикальных неповоротных стыков труб диаметром 219 мм и более

Второй и третий слои сваривают аналогично с учетом требований, указанных в п. 7.1.9. Последующие слои можно накладывать участками длиной, равной половине окружности трубы. При сварке верхнего участка вертикальных неповоротных стыков трубопроводов должны соблюдаться требования, приведенные в п. 7.1.4.

7.1.11. Горизонтальные стыки труб диаметром менее 219 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках (рис. 7.5, а).

Рис. 7.5. Порядок наложения слоев (валиков) при сварке одним сварщиком горизонтальных стыков труб:

Рис. 7.6. Порядок наложения первого слоя шва при сварке двумя сварщиками горизонтальных стыков труб:

Рис. 7.7. Порядок сварки тремя (а) и четырьмя (б) сварщиками вертикального неповоротного стыка труб диаметром более 600 мм:

7.1.14. Поворотные стыки труб можно сваривать с поворотом на 360° (круговое вращение), 180 и 90°. Поворотные стыки сваривает, как правило, один сварщик.

Сварку труб диаметром более 219 мм выполняют обратноступенчатым способом за два полных поворота. Сначала на каждый участок АБ (рис. 7.8, в) накладывают один-два первых слоя, затем, когда по всей окружности будут выполнены два первых слоя, заполняют последовательно оставшуюся часть разделки за время второго поворота трубы.

Рис. 7.8. Порядок сварки стыка труб с поворотом на 360°:

7.1.15. Сварку стыка с поворотом на 180° производят в два приема. Сначала на участках ГА и ВА (рис. 7.9, а) накладывают один-два первых слоя, затем трубу поворачивают на 180° и заваривают участки ВБ и ГБ, заполняя все сечения шва (рис. 7.9, б). После этого трубы снова поворачивают на 180° и накладывают остальные слои на участках ГА и ВА (рис. 7.9, в). Сварка может выполняться одним или двумя сварщиками.

Рис. 7.9. Порядок сварки стыка труб с поворотом на 180°

7.1.16. Сварку стыков с поворотом на 90° выполняют в два приема. Сначала накладывают один-два слоя на участке АВБ (рис. 7.10, а), затем трубы поворачивают на 90° и заваривают полностью участок АГБ (рис. 7.10, б). После второго поворота труб в первоначальное положение заваривают остальное сечение шва на участке АВБ (рис. 7.10, в).

Рис. 7.10. Порядок сварки стыка труб с поворотом на 90°

7.2. Сварка труб малых диаметров

7.2.2. Конструкция сварного соединения должна соответствовать типу Тр-1 или Тр-2 (см. табл. 6.2).

7.2.3. Марка электродов подбирается по данным табл. 4.1.

Какое количество валиков в одном слое шва рекомендуется выполнять при ширине разделки 15мм

Выполнение стыковых швов в нижнем положении. Для исключения прожога свариваемых кромок в корне шва применяют различные подкладки и подушки. Сварку можно выполнять вертикально расположенным электродом, углом назад и углом вперед. Техника сварки стыкового соединения в нижнем положении представлена на рис. 36.

Выполнение стыковых швов в вертикальном положении. Вертикальные швы выполняют двумя способами: снизу вверх и сверху вниз. При сварке снизу вверх (рис. 37) дугу возбуждают в нижней точке соединения, и после образования ванночки расплавленного металла электрод отводят немного вверх и в сторону. Дуга при этом должна быть направлена на основной металл. Расплавленный металл при отводе электрода вверх затвердевает, образуя «полочку», на которую наплавляют и которая удерживает последующие капли металла при движении электрода вверх. Электрод рекомендуется наклонять вверх под углом 20-25º к горизонту.

При сварке стыковых горизонтальных соединений подготовка необходима только для верхней кромки. Дугу возбуждают вначале на нижней горизонтальной кромке, а затем перемещают на скошенную кромку. Горизонтальные швы выполняют вертикально расположенным электродом, углом назад и углом вперед. Движение электрода можно осуществлять на себя и от себя. Последовательность наложения слоев 1-6 приведена на рис. 41. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен составлять 75-80°.

Выполнение стыковых швов в потолочном положении. При выполнении таких швов необходимо накладывать узкие и широкие валики. Узкие и широкие (в основном это предпоследние) валики укладываются в разделку кромок. Декоративные валики, укладываемые на поверхности металла, служат для усиления шва. Узкие валики выполняются по схемам, приведенным на рис. 42. Сущность наложения валиков в потолочном положении «лесенкой» состоит в том, что электрод располагают к плоскости под углом 90-130°. Затем из точки 1 переводят его к изделию и зажигают, дугу в точке 2. После образования маленькой порции расплавленного металла электрод на расстоянии 5-12 мм от потолочной плоскости отводят в точку 3. Затем его возвращают в точку 4 и т. д. При возвращении электрода в точки 2, 4, 6, 8, 10, 12 и т. д. расплавленный металл накладывают на остывшую порцию металла на длину 1/2 или 1/3.

Сущность сварки полумесяцем состоит в том, что электрод располагают, как и в первом случае, под углом 90-130° к плоскости и, манипулируя электродом по схеме полумесяца, беспрерывно заходят концом электрода на закристаллизовавшуюся часть металла и наплавляют узкий валик.

Обратнопоступательный способ наплавки узких валиков в потолочном положении состоит в том, что концом электрода электросварщик беспрерывно возвращается назад на кристаллизующуюся часть металла, но постоянно удлиняет валик по протяженности. При наплавке широких валиков в различных вариациях используют или сочетают вместе все три приведенных выше варианта при наплавке узких валиков.

Потолочные швы являются наиболее трудными для выполнения, так как расплавленный металл всегда стремится вытечь из сварочной ванны вниз. Незастывший металл удерживается в сварочной ванне силами поверхностного натяжения и давлением дуги. Объем сварочной ванны должен быть минимальным, поэтому сварка возможна только при короткой дуге. Ток должен быть на 15-20% меньше, чем при сварке в нижнем положении. Потолочную сварку выполняют сварщики-потолочники, прошедшие специальную подготовку.

1. Какие условия требуются для получения высокого качества сварного шва?

2. Как выполняются швы в потолочном положении?

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

4.1. Перед сборкой и сваркой труб необходимо:

произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

выправить или обрезать деформированные концы и повреждения поверхности труб;

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Количество образцовдля механических испытаний

Последовательность наложения сварных швов

Для повышения надежности и прочности сварных конструкций, снижения внутренних напряжений и деформаций применяют специальный порядок сварки.

Под порядком выполнения сварных швов понимают последовательность выполнения шва по длине и способе заполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Порядок сварки толстостенного металла

Сварной шов может выполняться за один проход, в этом случае он называется однослойным. При большой толщине сварку производят в несколько проходов, в результате которых валики последовательно накладываются друг на друга. Такой шов называют многослойным. При сварке соединений из толстостенных материалов свыше 20 мм когда есть опасность возникновения после сварочных напряжения, деформаций, сталей склонных к закалке с плохой свариваемостью, разделку заполняют с применением специальных приёмов «горкой» или «каскадным».

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что требует высокой квалификации сварщика. Сварку не поворотных стыков труб диаметром до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим способом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Выполняют сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на первый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки труб диаметром более 219 мм. Сварку выполняют обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200-250 мм. Порядок сварки показан на рисунке. Длина участков последующих слоев может составлять половину окружности стыка.

Сварку труб большого диаметра желательно производить одновременно двумя сварщиками. Каждый варит половину стыка, с противоположенных сторон трубы. Сварка также выполняться снизу в вверх.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.