какое количество размерных групп предусмотрено для одноковшовых универсальных экскаваторов

Какое количество размерных групп предусмотрено для одноковшовых универсальных экскаваторов

ЭКСКАВАТОРЫ ОДНОКОВШОВЫЕ УНИВЕРСАЛЬНЫЕ ПОЛНОПОВОРОТНЫЕ

Общие технические условия

Universal single-bucket full turning excavators. General specifications

Дата введения 1996-01-01

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 295 «Машины землеройные»

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 4-93 от 21.10.93)

За принятие проголосовали:

Наименование национального органа стандартизации

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 11.04.95 N 204 межгосударственный стандарт ГОСТ 30067-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Стандарт не распространяется на экскаваторы специального назначения (железнодорожные, подземные, туннельные, плавучие и другие), экскаваторы с телескопическим рабочим оборудованием, а также на экскаваторы с прочим рабочим оборудованием, которые в связи с характером работы должны отвечать стандартам и предписаниям организаций технического надзора, на экскаваторы на базе тракторов, тягачей, автомобилей и спецшасси автомобильного типа.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

Полное меню

Основные ссылки

Вернуться в «Каталог СНиП»

ГОСТ 30067-93 Экскаваторы одноковшовые универсальные полноповоротные. Общие технические условия.

ЭКСКАВАТОРЫ ОДНОКОВШОВЫЕ УНИВЕРСАЛЬНЫЕ ПОЛНОПОВОРОТНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 295 «Машины землеройные»

2 ВНЕСЕН Госстандартом России

3 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4-93 от 21.10.93)

За принятие проголосовали:

Наименование национального органа стандартизации

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 11.04.95 № 204 межгосударственный стандарт ГОСТ 30067-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1996 г.

5 ВВЕДЕН ВЗАМЕН ГОСТ 26959-86, ГОСТ 22894-77, 17343-83, ГОСТ 4.111-84, ГОСТ 12910-79

Классификация и методика определения категории грунтов

Термины, применяемые в настоящем стандарте, и их пояснения

Номенклатура технических показателей экскаваторов одноковшовых универсальных, включаемых в технические условия

Индексация полноповоротных одноковшовых универсальных экскаваторов

Методика определения давления на опорную поверхность для гусеничных экскаваторов

Методика проверки технически достижимых продолжительности рабочего цикла, максимальной производительности и минимального удельного расхода топлива

Хронометражная ведомость наблюдений за работой экскаватора

Хронометражная ведомость наблюдений за техническим обслуживанием

Сводная ведомость хронометражных наблюдений за работой экскаватора

ЭКСКАВАТОРЫ ОДНОКОВШОВЫЕ УНИВЕРСАЛЬНЫЕ ПОЛНОПОВОРОТНЫЕ

Universal single-bucket full turning excavator. General specifications

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Стандарт не распространяется на экскаваторы специального назначения (железнодорожные, подземные, туннельные, плавучие и другие), экскаваторы с телескопическим рабочим оборудованием, а также на экскаваторы с прочим рабочим оборудованием, которые в связи с характером работы должны отвечать стандартам и предписаниям организаций технического надзора на экскаваторы на базе тракторов, тягачей, автомобилей и спецшасси автомобильного типа.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ЕСКД. Эксплуатационные документы

ЕСКД. Ремонтные документы

ГСИ. Метрологическая аттестация средств измерений

ГСИ. Поверка средств измерений. Организация и порядок проведения

ССБТ. Шум. Общие требования безопасности

ССБТ. Пожарная безопасность. Общие требования

ССБТ. Вибрационная безопасность. Общие требования

ССБТ. Шум. Определение шумовых характеристик источников шума в свободном звуковом поле над звукоотражающей плоскостью. Технический метод

ССБТ. Изделия электротехнические. Общие требования безопасности

ССБТ. Машины строительные и дорожные. Общие требования безопасности

ССБТ. Цвета сигнальные и знаки безопасности

Охрана природы. Атмосфера. Дизели автомобильные. Дымность отработавших газов. Нормы и методы измерений

Охрана природы. Атмосфера. Нормы и методы измерения дымности отработавших газов тракторных и комбайновых дизелей

Охрана природы. Атмосфера. Нормы и методы измерения выбросов вредных веществ с отработавшими газами тракторных и комбайновых дизелей

Таблички для машин и приборов. Технические требования

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Радиопомехи индустриальные. Методы испытаний источников индустриальных радиопомех

Экскаваторы одноковшовые универсальные. Методы определения вместимости ковша

Совместимость технических средств электромагнитная. Радиопомехи индустриальные от устройств с двигателями внутреннего сгорания. Нормы и методы испытаний

Пресс-масленки. Технические условия

Гидроаппаратура. Правила приемки и методы испытаний

Машины землеройные. Метод испытаний по определению времени перемещения рабочих органов

Машины землеройные. Консервация и хранение

Машины землеройные. Приборы для обслуживания

Машины землеройные. Методы определения размеров машин с рабочим оборудованием

Машины землеройные. Размеры наливных горловин топливных баков

Акустика. Измерение воздушного шума, создаваемого землеройными машинами на рабочем месте оператора. Испытания в стационарном режиме

Акустика. Измерение воздушного шума, излучаемого землеройными машинами. Метод проверки соответствия нормативным требованиям по внешнему шуму. Испытания в стационарном режиме

Машины землеройные. Минимальные размеры смотровых отверстий

Машины землеройные. Методы измерения масс машин в целом, рабочего оборудования и составных частей

Машины землеройные. Определение скорости движения

Машины землеройные. Приборы для эксплуатации

Машины землеройные. Бортовые звуковые сигнализаторы переднего и заднего хода. Методы акустических испытаний

Охрана природы. Атмосфера. Дизели автомобильные. Выбросы вредных веществ с отработавшими газами. Нормы и методы измерений

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины и определения приведены в приложении Б.

4 ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

4.1 В зависимости от главного параметра (эксплуатационной массы с основным рабочим оборудованием по приложению Б) экскаваторы подразделяют на размерные группы, которые приведены в таблице.

Ряд одноковшовых универсальных экскаваторов

Масса экскаватора, т

4.2 В зависимости от ходового устройства экскаваторы подразделяют на следующие типы: гусеничные, гусеничные с увеличенной опорной поверхностью гусениц и колесные.

4.3 В зависимости от исполнения рабочего оборудовании экскаваторы делят на виды:

— экскаваторы с гибкой подвеской рабочего оборудования;

— экскаваторы с жесткой подвеской рабочего оборудования.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1.1 Экскаваторы следует изготавливать в соответствии с обя зательными требованиями настоящего стандарта и технических условий на экскаваторы конкретных моделей, а также по рабочим чертежам, разработанным в установленном порядке.

В технических условиях на экскаваторы конкретных моделей приводят значения технических показателей качества, номенклатуру которых устанавливают по согласованию с потребителем с учетом приложения В.

5.1.2 Экскаваторы изготавливают в климатическом исполнении и категории размещения по ГОСТ 15150 по согласованию с потребителем. Требования к системам пуска двигателя при низких температурах устанавливают в технических условиях на конкретные модели экскаваторов.

5.1.3 Конструкция экскаватора должна обеспечивать:

— возможность использования не менее 3 видов рабочего оборудования (в т.ч. основного по приложению Б) с различными сменными рабочими органами (например, ковши различного назначения, рыхлитель, отвал, захват и др.);

— движение элементов рабочего оборудования в отдельности и возможное совмещение рабочих движений;

— устойчивость при работе, в том числе с наклоном в любом направлении на угол не менее 0,087 рад (5 ° ) к горизонту с основным рабочим оборудованием *;

— устойчивость при передвижении по твердой сухой поверхности вдоль косогора (конкретные значения поперечного уклона указывают в технических условиях)*;

— стопорение поворотной части относительно неповоротной в транспортном положении *;

— установку буксировочного приспособления и буксирование со скоростью до 40 км/ч (для пневмоколесных экскаваторов массой до 20 тн)*;

— управление колесными тормозами и стоп-сигналами экскаватора от соответствующих систем тягача (при передвижении на буксире для пневмоколесных экскаваторов с электрооборудованием напряжения 12 В)*;

— освещение рабочей зоны собственными источниками света *;

— освещение приборов па пульте управления *.

5.1.4 Топливные баки на экскаваторе должны иметь вместимость, обеспечивающую не менее 9 моточасов непрерывной работы двигателя.

5.1.9 Конструкция экскаваторов должна обеспечивать безопасность их эксплуатации, технического обслуживания и хранения при соблюдении обслуживающим персоналом требовании эксплуатационной документации.

5.2 Требования эргономики и безопасности

5.3 Требования защиты окружающей среды

5.3.1 Конструкция экскаватора должна обеспечивать возможность заправки топливом и замену смазочных материалов и рабочей жидкости при техническом обслуживании без загрязнения окружающей среды.

5.3.2 При установке на экскаваторах тракторных и автомобильных дизелей и их модификаций дымность отработавших газов:

5.3.3 Выбросы вредных веществ с отработавшими газами из системы выпуска двигателей:

5.3.4 Среднее давление на опорную поверхность гусеничных экскаваторов не должно быть больше следующих значений для экскаваторов массой:

5.4 Требования к приводу и системам управления

Конструкция привода и систем управления должна обеспечивать:

— предотвращение вытекания рабочей жидкости из гидробака при замене рабочего оборудования и техническом обслуживании фильтров;

— ограничение скорости опускания стрелы *;

— предотвращение опускания под действием силы тяжести стрелы или рукояти при включении гидроцилиндров на подъем этих элементов рабочего оборудования *;

— возможность свободного перемещения стрелы и поворота платформы при буксировке экскаватора типа ЭП (при буксировке с опиранием ковша на буксирующую машину)*.

5.5.1 В комплект экскаватора, как правило, входят:

переносная электрическая лампа;

стеклоочиститель с электрическим или другим механизированным приводом;

устройство для крепления запасного колеса на пневмоколесном экскаваторе в транспортном положении;

запасное колесо и буксировочное устройство для экскаваторов типа ЭП.

К экскаватору, как правило, прикладывают:

каталог деталей и сборочных единиц по ГОСТ 2.602 ;

ремонтная документация по ГОСТ 2.602 ;

эксплуатационная документация в соответствии с требованиями ГОСТ 2.601 (формуляр, ведомость ЗИП, техническое описание и инструкция по эксплуатации).

Инструкция по эксплуатации должна содержать схемы:

размещения и крепления гусеничных экскаваторов 3-5-й размерных групп на прицепе тяжеловоза и буксировки тягачом пневмоколесного экскаватора типа ЭП;

строповки экскаватора при подъеме краном;

размещения на железнодорожной платформе.

Конкретный перечень комплектации определяется согласно договору на поставку.

5.6.1 На каждом экскаваторе должна быть прикреплена маркировочная табличка, содержащая следующие данные:

наименование предприятия изготовителя и (или) его товарный знак;

индекс экскаватора (по приложению Г);

номер по системе нумерации предприятия-изготовителя;

обозначение нормативного документа, по которому изготовлен экскаватор.

Требования к упаковке устанавливают в технических условиях на экскаваторы конкретных моделей в соответствии с ГОСТ 27252.

6 ПРИЕМКА

6.1 Для проверки качества изготовления экскаваторов серийного производства проводят приемо-сдаточные и периодические испытания.

6.2 Приемо-сдаточные испытания экскаватора проводят по техническим условиям на конкретные модели, разработанные с учетом настоящего стандарта.

6.2.1 Приемо-сдаточные испытания, как правило, включают:

визуальный контроль, при котором проверяют комплектность экскаватора, внешний вид (правильность сборки, отсутствие видимых повреждении агрегатов, сборочных единиц и деталей, состояние покрытий, окраски, сварных швов и крепежных соединений), заправку экскаватора топливом, рабочими и охлаждающими жидкостями, смазочными материалами в необходимых количествах, наличие пломб и маркировки;

проверку функционирования механизмов и устройств в отдельности и машины в целом на холостом ходу, движение элементов рабочего оборудования и возможное совмещение операций, вращение поворотной платформы, передвижение машины вперед и назад, развороты, торможение;

проверку работы экскаватора под нагрузкой, при которой контролируют работу механизмов, систем силового привода и управления (эффективность работы стояночного и основного тормозов, отсутствие утечки рабочей жидкости из гидросистемы, отсутствие самопроизвольного опускания (просадки) рабочего оборудовании под действием силы тяжести при включении гидроцилиндров (лебедок) на подъем), давление в гидросистеме на соответствие нормам, установленным в конструкторской и эксплуатационной документации.

6.3 Периодические испытания проводят по программам и методикам, разработанным с учетом требований настоящего стандарта и нормативно-технической документации.

6.3.1 При периодических испытаниях проверяют:

габаритные размеры экскаватора в транспортном положении;

рабочие параметры (например, глубину, радиус копания обратной лопаты и драглайна, высоту копания и радиус выгрузки прямой лопаты);

эксплуатационную массу экскаватора с одним из видов рабочего оборудования и массу испытуемого сменного рабочего оборудования;

продолжительность рабочего цикла и производительность;

расход топлива (электроэнергии);

оперативную трудоемкость ежесменного технического обслуживания (ЕО) и оперативную трудоемкость технического обслуживания (ТО-1);

выполнение требований безопасности, эргономики и экологии.

6.3.2 Устойчивость, частоту вращения поворотной платформы, проходимость и маневренность экскаватора (углы въезда и съезда, клиренс, минимальный радиус поворота для пневмоколесных экскаваторов), обзорность и освещенность, а также скорость передвижения при периодических испытаниях проверяют в случае, если при серийном производстве проводилось усовершенствование соответствующих механизмов систем.

6.3.3 Проверку уровня радиопомех проводят в случае, если при приемочных испытаниях их значение превышало 1 /3 допустимых значений.

7 МЕТОДЫ ИСПЫТАНИЙ

7.1. Требования к средствам испытани й *

7.1.1 Перечень средств испытаний должен быть приведен в программе и методике испытаний конкретной модели экскаватора.

7.1.3 Погрешности применяемых средств измерений должны быть не более:

7.1.4 Для измерения неоговоренных выше физических величин допускается использовать другие средства измерений, которые соответствуют классам точности от 0,6 до 2,5.

7.2 Подготовка к испытаниям

7.2.1 Для проведения приемо-сдаточных испытаний подготавливают документацию в объеме, определяемом предприятием-изготовителем.

7.2.2 Для периодических испытаний, как правило, подготавливают:

программу и методику периодических испытаний;

акт приемо-сдаточных испытаний;

комплект сборочных чертежей серийного производства;

материалы предшествующих периодических испытаний;

материалы основных конструктивных и технологических изменений, внесенных в документацию в период между предшествующими и настоящими периодическими испытаниями;

инструкцию по эксплуатации и формуляр или паспорт;

нормативно-техническую документацию на серийно выпускаемые экскаваторы.

7.3 Проведение испытаний

7.3.1 Испытания экскаватора проводят как в лабораторных условиях, так и в условиях эксплуатации или на специализированных полигонах.

7.3.2 Габаритные размеры экскаватора и линейные параметры рабочего оборудования определяют в соответствии с ГОСТ 27256.

7.3.3 Проверку эксплуатационной массы экскаватора и его составных частей проводят в соответствии с ГОСТ 27922.

7.3.4 Давление на опорную поверхность определяют как отношение эксплуатационной массы экскаватора к площади опорной поверхности его гусеничного хода в соответствии с приложением Д *.

7.3.9 Дымность отработавших газов тракторных и автомобильных двигателей и их модификаций, а также выбросы вредных веществ с отработавшими газами из системы выпуска двигателей принимают по документации на двигатели *.

7.3.10 Проверку уровня радиопомех проводят по ГОСТ 17822 *.

7.3.11 Испытания экскаваторов под нагрузкой с рабочим оборудованием и рабочими органами из числа входящих в комплект экскаватора проводят при выполнении наиболее характерных видов работ. При этом проводят хронометраж и учет наработки экскаватора, фиксируются неисправности и их причины *.

7.3.12 Проверку технически достижимых: продолжительности рабочего цикла, максимальной производительности и минимального удельного расхода топлива проводят в соответствии с приложением *.

7.3.15 Сроки проведения, объем периодических испытаний, а также неустановленные методы испытаний и методы испытаний неоговоренных показателей устанавливают предприятия-изготовители.

7.3.16 Результаты приемосдаточных и периодических испытаний оформляют протоколом.

7.3.17 Результаты хронометрических наблюдений заносят в ведомости (приложения К, Л, М).

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.2 Экскаваторы при транспортировании с основными видами рабочего оборудования следует вписывать в установленный габарит погрузки в соответствии с «Техническими условиями погрузки и крепления грузов» Министерства путей сообщения, в том числе:

экскаваторы 1-2-х размерных групп и гусеничные экскаваторы 3-4-х размерных групп без разборки;

8.3 Габариты колесных экскаваторов должны допускать перегон собственным ходом (без разборки) по дорогам общей сети страны под мостами и другими наддорожными сооружениями в соответствии с «Правилами дорожного движения», утвержденными МВД.

9 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

9.1 Эксплуатацию экскаваторов следует осуществлять в соответствии с настоящим стандартом, техническими условиями и эксплуатационном документацией на конкретные модели, утвержденными в установленном порядке.

9.2 К эксплуатации допускаются только полностью укомплектованные и технически исправные машины.

9.3 К управлению экскаваторами допускаются лица, имеющие удостоверение на право управления экскаваторами данной модели.

10 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1 Изготовитель гарантирует соответствие экскаватора требованиям настоящего стандарта и техническим условиям при соблюдении потребителем условий эксплуатации, хранения и монтажа, установленных настоящим стандартом и техническими условиями.

Остальные требования к конкретной продукции должны быть установлены разработчиком в технических условиях, согласованных в установленном порядке.

ПРИЛОЖЕНИЕ А

КЛАССИФИКАЦИЯ И МЕТОДИКА ОПРЕДЕЛЕНИЯ

КАТЕГОРИИ ГРУНТОВ

Классификация немерзлых и мерзлых грунтов в зависимости от числа ударов динамического плотномера приведена в таблице.

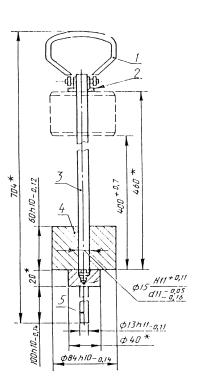

Среднее по глубине копания число ударов Сср динамического плотномера (см. чертеж)

Среднее по глубине копания число ударов Сср рассчитывают по формуле

Примечание . Среднее число ударов динамического плотномера C 1-С2 следует определить как среднеарифметические значения измерений, выполняемых не менее чем в трех точках на поверхности грунта, на равной глубине и на дне траншеи.

* Размеры для справок

ПРИЛОЖЕНИЕ Б

Термины, применяемые в настоящем стандарте, и их пояснения

Эксплуатационная масса экскаватора

Масса готового к функционированию экскаватора с полной заправкой рабочей жидкостью, топливом и смазочными материалами, с инструментом и принадлежностями в соответствии с инструкцией предприятия-изготовителя и массой оператора (75 ± 3) кг по ГОСТ 27922

Совокупность частей экскаватора (стрела, рукоять, ковш или другие элементы), непосредственно предназначенные для разработки или рыхления грунтов и выполнения других видов работ

Основное рабочее оборудование

Основной (расчетный) ковш

Ковш для разработки грунтов категории III

Наибольшая кинематическая глубина копания, определяемая геометрией рабочего оборудования по режущей кромке зуба ковша

Удельный расход топлива (электроэнергии)

Отношение общего расхода топлива (электроэнергии) к объему вынутого грунта при проверке производительности по методике в соответствии с приложением Ж

Увеличенная опорная поверхность

Опорная поверхность гусеничного хода экскаватора, обеспечивающая пониженное (не менее чем на 25 % относительно значения, устанавливаемого 3.3.3) давление на грунт

ПРИЛОЖЕНИЕ В

НОМЕНКЛАТУРА

технических показателем экскаваторов одноковшовых универсальных,

включаемых в технические условия

1 Геометрическая и номинальная вместимость ковша

2 Мощность основного двигателя или основной насосной установки

3 Давление на опорную поверхность (для гусеничных машин)*

4 Эксплуатационная масса

5 Рабочие параметры (глубина, радиус копания обратной лопаты и драглайна, высота копания и радиус выгрузки прямой лопаты)

6 Уровень внешнего шума*

7 Уровень шума в кабине машиниста*

8 Уровень вибрации на рабочем месте машиниста*

9 Габаритные размеры

10 Продолжительность рабочего цикла

11 Расход топлива (электроэнергии)

12 Частота вращения поворотной платформы

14 Углы въезда и съезда (для пневмоколесных экскаваторов)

15 Минимальный радиус поворота (для пневмоколесных экскаваторов)

16 Скорость передвижения

ПРИЛОЖЕНИЕ Г

ИНДЕКСАЦИЯ ПОЛНОПОВОРОТНЫХ ОДНОКОВШОВЫХ УНИВЕРСАЛЬНЫХ ЭКСКАВАТОРОВ

Буквенное обозначение одноковшового экскаватора

Порядковый номер модели (1, 2, 3 и т.д.)

Буквенное обозначение очередной модернизации (А, Б, В и т.д.)

Буквенное обозначение климатического исполнения (ХЛ, ТС или ТВ)

1 Основное исполнение У для макроклиматических районов с умеренным климатом и индексе не указывают.

2 Если модернизация не проводилась, то ее обозначение не указывают.

3 Порядковый номер модификации экскаватора указывают соответствующей арабской цифрой после основного индекса.

4 Индекс присваивают на основе утвержденного техническою задания на проектирование экскаватора (или заменяющего документа) базовой организацией по стандартизации (или техническим комитетом).

Пример условного обозначения индексации одноковшового универсального экскаватора 4-й размерной группы на пневмоколесном ходовом устройстве с жесткой подвеской рабочего оборудования, второй модели, первой модернизации, в исполнении для макроклиматических районов с холодным климатом, первая модификация:

ПРИЛОЖЕНИЕ Д

МЕТОДИКА

определения давления на опорную поверхность

для гусеничных экскаваторов

Давление на опорную поверхность Рон, кПа, рассчитывают по формуле

ПРИЛОЖЕНИЕ Ж

МЕТОДИКА ПРОВЕРКИ ТЕХНИЧЕСКИ ДОСТИЖИМЫХ ПРОДОЛЖИТЕЛЬНОСТИ РАБОЧЕГО ЦИКЛА,

МАКСИМАЛЬНОЙ ПРОИЗВОДИТЕЛЬНОСТИ И

МИНИМАЛЬНОГО УДЕЛЬНОГО РАСХОДА ТОПЛИВА

1 Указанные показатели используют для подтверждения данных технической характеристики конкретных моделей экскаваторов.

2 Проверку показателей проводят при соблюдении следующих условий:

— квалифицированное обслуживание и управление экскаватором.

3 Проверку показателей для основных видов оборудования проводят на следующих видах работ:

Условия испытаний и методика проверки технически достижимых показателей экскаваторов с другими видами рабочего оборудования и рабочих органов, а также экскаваторов с увеличенной опорной поверхностью устанавливают в программе и методике испытаний на конкретную модель.

4 Продолжительность рабочего цикла определяют как среднее арифметическое не менее десяти измерений времени при работе со средним углом поворота 1,57 рад (90°), коэффициентом наполнения копта не менее 1,0.

5 Техническую производительность рассчитывают, исходя из фактических данных по продолжительности цикла, коэффициентов наполнения ковша и разрыхления грунта, зафиксированных при проведении испытании по проверке продолжительности рабочего цикла.

6 Производительность экскаватора для определения минимального удельного расхода топлива выявляют по объему грунта, разработанного в течение 30 мин непрерывной работы (включая время на необходимые передвижения и подготовку забоя), исходя из измерений траншеи или выработки.

Допускается определение объема грунта по числу ковшей с соответствующим учетом коэффициентов наполнения ковша и разрыхления грунта.

За производительность принимают среднее арифметическое значение результатов трех испытаний, каждое из которых проводят в течение 30 мин на одной и той же машине квалифицированным машинистом.

Расход топлива при этом следует определять с помощью тарированного бака и градуированного щупа (бак должен быть оттарирован до начала испытаний) или взвешиванием.

Расход электроэнергии контролируют путем регистрации показаний счетчика электроэнергии при проверке производительности.

ПРИЛОЖЕНИЕ К

наблюдений за работой экскаватора _______________________________________

Номер по системе нумерации предприятия-изготовителя _____________________

Вид рабочего оборудования ______________________________________________

Вместимость ковша, м 3 __________________________________________________

Длина, м: стрелы ______________ вставки _____________ штанги _____________

Категория грунта ______________

Коэффициент разрыхления и наполнения (Кр и Кн) __________________________

Высота (глубина) капания, м _____________________________________________

Характеристика погоды _________________________________________________

Фамилия и инициалы машиниста _________________________________________

Квалификация машиниста _______________________________________________

Дата наблюдений ________________ Смена _______________

Наименование работы или простоя

Число рабочих циклов

Угол поворота платформы

Средняя продолжительность рабочего цикла, с