какое движение является главным при токарной обработке

Движения в металлорежущих станках

Содержание

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

Движение подачи

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

Точение. Главным движением при точении является вращательное движение детали

Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной.

Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

Рис. 11.1 Геометрические параметры а) расточного и б) отрезного резцов.

Независимо от вида резца его режущей части присущи все элементы режущего лезвия, рассмотренные ранее.

Расчет режима резания производится поэлементно в указанной выше последовательности. Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (Rz = 6…3 мкм): t = 0,5…2,0 мм; при чистовой (Rz = 1…3 мкм): t = 0,1…0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.

Скорость резания рассчитывается по эмпирической формуле:

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30…60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

После расчета режима резания производится расчет составляющих силы резания по формулам:

Мощность резания рассчитывается по формуле:

При одновременной работе нескольких инструментов мощность резания рассчитывают как суммарную.

После расчета мощности производится выбор станка, на котором будет выполнятся проектируемая операция. Если выбранный станок имеет ступенчатое регулирование скорости главного движения, производится корректировка режима резания по станку.

После расчета режима резания проводится расчет основного технологического времени. Основное технологическое время находится путем деления длинны пути прохода инструмента на скорость подачи. Общий путь прохода инструмента при точении складывается из длинны обрабатываемой поверхности, величины пути врезания резца и величины перебега его.

Рис. 11.2 Схема расчета основного технологического времени при точении.

Основное технологическое время t0 рассчитывается по формуле:

l0 – длина обрабатываемой поверхности,

l2 – величина перебега инструмента, назначается в зависимости от размера обрабатываемой заготовки.

Элементы резания при обработке на токарных станках

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку) с целью получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей.

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

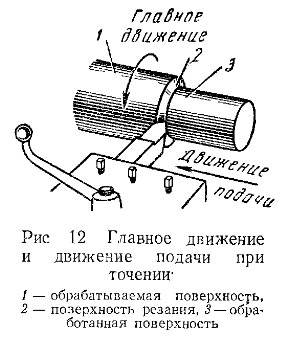

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движения подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

Обрабатываемой поверхностью называется поверхность детали, с которой снимается стружка.

Обработанной поверхностью называется поверхность, которая получается после обработки, т. е. после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Элементы режима резания.Элементами, характеризующими процесс резания, являются: скорость резания, подача и глубина резания.

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Скорость резания обозначается буквой u и измеряется в метрах в минуту (сокращенно м/мин).

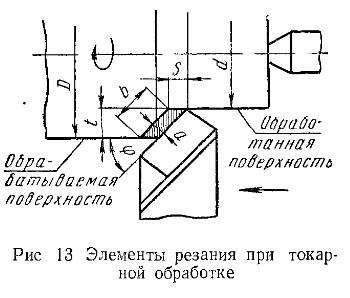

при точении (рис. 13) скорость резания определяется по формуле

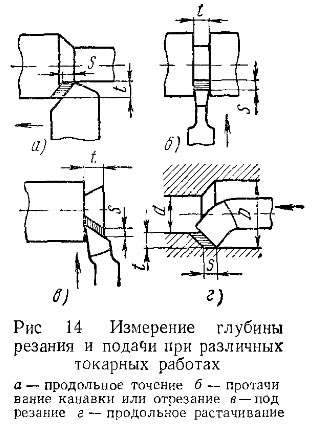

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали (рис. 13). Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали; для краткости принято писать мм/об.

В зависимости от направления, по которому перемещается резец при точении относительно оси центров станка, различают:

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах и обозначается буквой t (см. рис. 13).

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца, т. е.

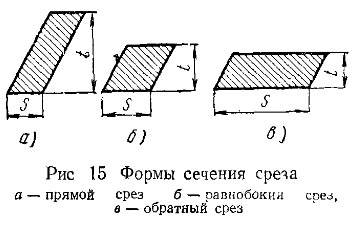

Кроме глубины резания и подачи, различают еще ширину и толщину среза.

Шириной среза называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания (см. рис. 13). Ширина среза измеряется в миллиметрах и обозначается буквой b.

Зависимость между шириной среза и глубиной резания выражается формулой

Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки на один оборот детали, измеряемое перпендикулярно к ширине среза (см. рис. 13).Толщина среза измеряется в миллиметрах и обозначается буквой a. Зависимость толщины среза от величины подачи s и угла в плане φ выражается формулой

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину a.

Площадь поперечного сечения среза обозначается буквой f

и измеряется в квадратных миллиметрах, т. е.

Дата добавления: 2015-03-07 ; просмотров: 1517 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Учебные материалы

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя рабочими движениями: главное рабочее движение обеспечивается вращательным движением заготовки (скорость резания V) и движение подачи поступательным движением режущего инструмента – резца (движение подачи).

Движение подачи осуществляется параллельно оси вращения заготовки – продольная Sпр, перпендикулярно к оси вращения заготовки – Sпопер, под углом к оси вращения заготовки – Sу (наклон).

Разновидности течения

Станки токарной группы являются самыми широко применяемыми на машиностроительных заводах и в народном хозяйстве, в частности и в механических мастерских при ремонте, реконструкции и модернизации нефтегазопромыслового оборудования.

Точение – операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи режущего инструмента на станках токарной группы. В станках токарной группы главное движение – движение вращения заготовки, движение подачи – движение инструмента (резца).

Основные операции, выполняемые на токарных станках – обтачивание наружных цилиндрических, конических и фасонных поверхностей и галтелей; подрезание торцов; протачивание канавок; растачивание внутренних цилиндрических поверхностей; обрезание; сверление; зенкерование; зенкование; развертывание отверстий и нарезание резьбы.

Главным принципом классификации резцов является их технологическое назначение. Различают резцы проходные – для обтачивания наружных цилиндрических и конических поверхностей; расточные – проходные и упорные – для растачивания глухих и сквозных отверстий; отрезные – для отрезания заготовок; резьбовые – для нарезания наружных и внутренних резьб; фасонные – для обработки фасонных поверхностей; прорезные – для протачивания кольцевых канавок и галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Характер обработки

По характеру обработки резцы классифицируют на черновые, получистовые и чистовые. По расположению режущей кромки резцы подразделяют на левые и правые. Правые перемещаются от задней бабки к передней, левые – от передней к задней. По форме режущей части – прямые и отогнутые. По конструкции – целые, с приваренной или припаянной пластиной, со сменными пластинами.

Помимо резцов, на токарных станках для обработки отверстий применяют сверла, зенкеры, развертки, метчики, плашки, которые закрепляются в задней бабке.

Существуют токарные станки разных видов, типов и размеров. К станкам токарной группы можно отнести: токарные, токарновинторезные, карусельные, многорезцовые, токарноревольверные, токарные автоматы, полуавтоматы и др. Токарновинторезный станок (рисунок 4.4) является универсальным, так как применяется для выполнения самых разнообразных токарных работ. Наиболее распространены токарновинторезные станки, на которых обрабатываются всевозможные поверхности вращения, отверстия и резьбы.

Заготовка на станке устанавливается в центрах или закрепляется на шпинделе в патроне и приводится во вращение. В резцедержателе суппорта закрепляются резцы, а в конус пиноли задней бабки вставляются инструменты для обработки отверстий – сверла, зенкеры, развертки.

Рисунок 4.4 – Схема универсального токарно-винторезного станка:

1 – передняя бабка; 2 – планшайба; 3 – деталь (вал); 4 – резцедержатель;

5 – резец; 6 – суппорт; 7 – задняя бабка; 8 – делительная головка;

9 – поперечная подача; 10 – токарный хомутик

На них обтачивают и растачивают цилиндрические, конические и фасонные поверхности, производят подрезку торцов. Многорезцовые токарные станки позволяют обрабатывать детали, например ступенчатые валы или диски, одновременно несколькими резцами. Большое распространение они получили в массовом производстве. Револьверные станки используются главным образом для обработки некрупных деталей сложной конфигурации.

Токарные автоматы – станки, на которых установка и закрепление заготовок, основные вспомогательные движения автоматизированы. Рабочий ведет лишь наблюдение за их работой, периодически загружает станок заготовками и контролирует размеры. Полуавтоматы – станки, у которых все движения автоматизированы. Заготовки на них устанавливает и снимает рабочий.

Движения в металлорежущих станках

Для получения на металлорежущем станке детали требуемой формы и размеров рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс согласованных друг с другом движений. Эти движения можно разделить на основные (рабочие) и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания, и движение подачи. В некоторых станках имеют место и другие виды рабочих движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки. Скорость главного движения определяется оптимальной скоростью резания, а величина подачи зависит от требуемой шероховатости обработанной поверхности.

Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках.

К числу вспомогательных движений относятся:

а) движения для настройки станка на заданные режимы резания;

б) движения для наладки станка в соответствии с размерами и конфигурацией заготовки;

в) движения управления станком в процессе работы;

г) движения соответствующих рабочих органов для подачи или зажима прутка или штучных заготовок;

д) движения для закрепления и освобождения рабочих органов станка.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках-автоматах все вспомогательные движения автоматизированы и выполняются механизмами станка в определенные моменты времени в соответствии с технологическим процессом обработки детали.

В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачи у металлорежущих станков может быть непрерывным или прерывистым (периодическим), простым или сложным, состоять из нескольких самостоятельных движений или отсутствовать. Например, у токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым движение бывает, например, у продольно строгальных станков. Примером сложного движения подачи может служить движения подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи – вращательное движение детали (круговая подача), продольное осевое перемещение детали или шлифовального круга (продольная подача) и, наконец, поперечная подача, сообщаемая шлифовальному кругу, в протяжных станках движение подачи отсутствует.