какое движение совершает шатун

Кривошипно-шатунный механизм

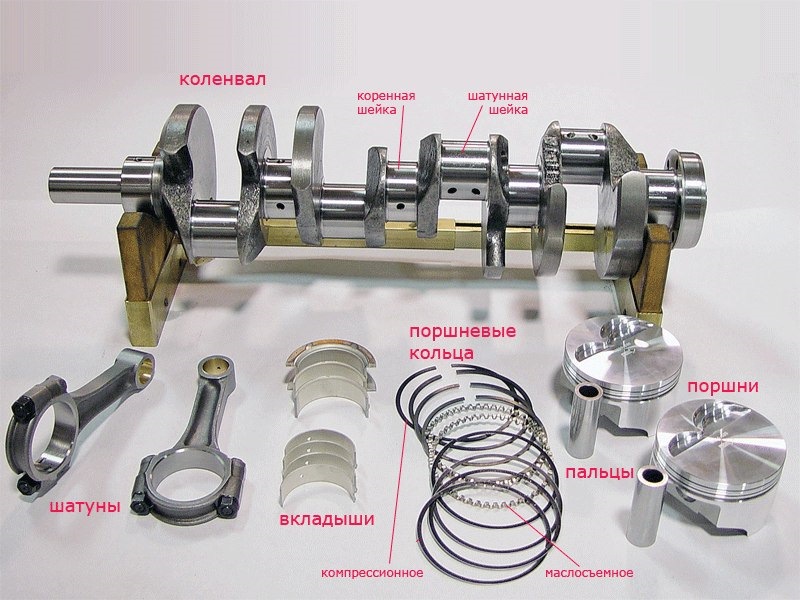

КШМ воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя.

Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Маховик уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом.

Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы, расположенные под коленчатым валом в масляном поддоне.

Картер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности кривошипно-шатунного механизма

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Разрушители легенд. Двигатель внутреннего сгорания. Часть №6. Кривошипно-шатунный механизм. Часть №1. Шатун.

Вся история существования и развития двигателей внутреннего сгорания(ДВС) непрерывно связана с применением кривошипно-шатунного механизма(КШМ), без которого двигатели в давно и всем известном виде просто непредставимы. Поршень в цилиндре движется прямолинейно-поступательно и преобразовать это движение во вращательное без КШМ не представляется возможным.

Чего наворотили на основе КШМ за последние сто лет можно посмотреть здесь:

При всём кажущемся совершенстве конструкций на основе КШМ попытки создать двигатель без КШМ не прекращаются по сей день. Ничего путнего на горизонте мы пока не наблюдаем, но изобретателей это не останавливает.

Двухсотлетнее стремление избавиться от КШМ давно уже выродилось в самоцель и, похоже, народ давно позабыл(или никогда и не знал?)первопричину этих потуг. Почему же конструкторы всех мастей с маниакальным упорством продолжают опять и опять изобретать велосипед?

Чем так не угодил КШМ создателям ДВС?

Я уже давал ответ на этот вопрос в предыдущих своих статьях, но сегодня хочу остановиться на этом вопросе подробнее. Давайте ещё раз рассмотрим конструкцию КШМ.

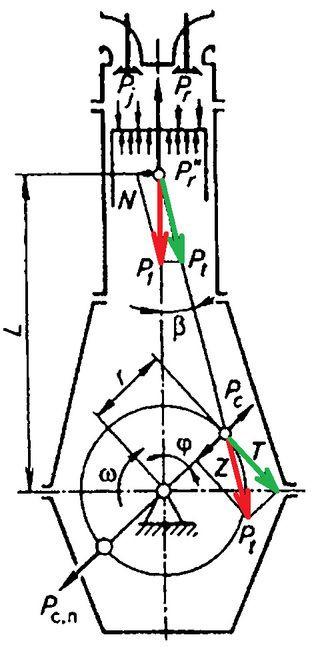

Давление газов в цилиндре ДВС равномерно распределено по поверхности «камеры сгорания». Вектор силы этого давления НА ПОРШЕНЬ действует вдоль стенок цилиндра в район оси вращения коленвала. Поршень воздействует на кривошип через шатун, который поворачивается при вращении коленвала на довольно значительный угол — соответственно шатун передаёт на кривошип хоть и бОльшую, но только ЧАСТЬ давления газов. Кривошип в свою очередь преобразует в крутящий момент только ту ЧАСТЬ передаваемого шатуном усилия, которая направлена по КАСАТЕЛЬНОЙ относительно коленвала — таким образом теряя ещё значительную часть передаваемого усилия. Все силы, которые не преобразуются в крутящий момент на коленвалу — деформируют коленвал, шатун, стенки цилиндров, поршень, подшипники и всё прочее типа блока цилиндров — в итоге взаимокомпенсируются через механизмы двигателя и потому полезной работы не совершают. Пропадают зря.

Давайте проследим путь СИЛЫ давления газов на поршень до выходного вала ДВС.

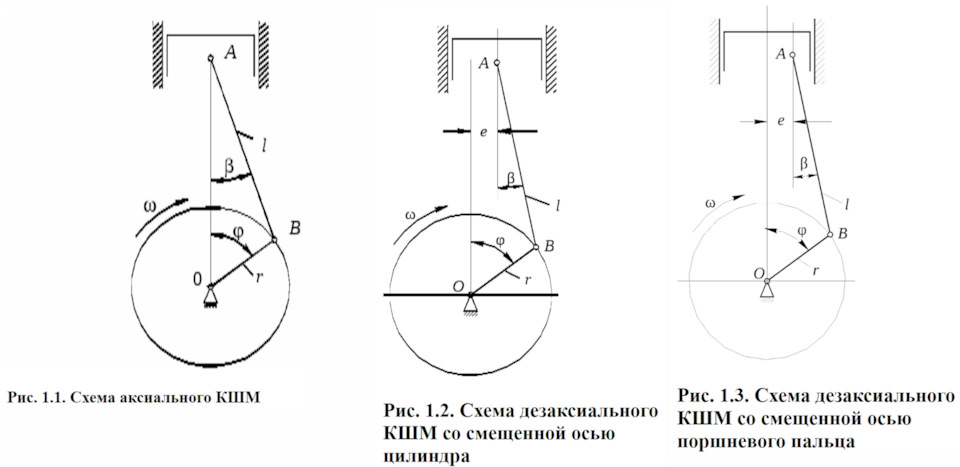

Как видно из рисунка — в каждом КШМ имеется ДВА узла, манипулирующих силами давления газов:

Первый такой узел — это сочленение ПОРШЕНЬ-ШАТУН.

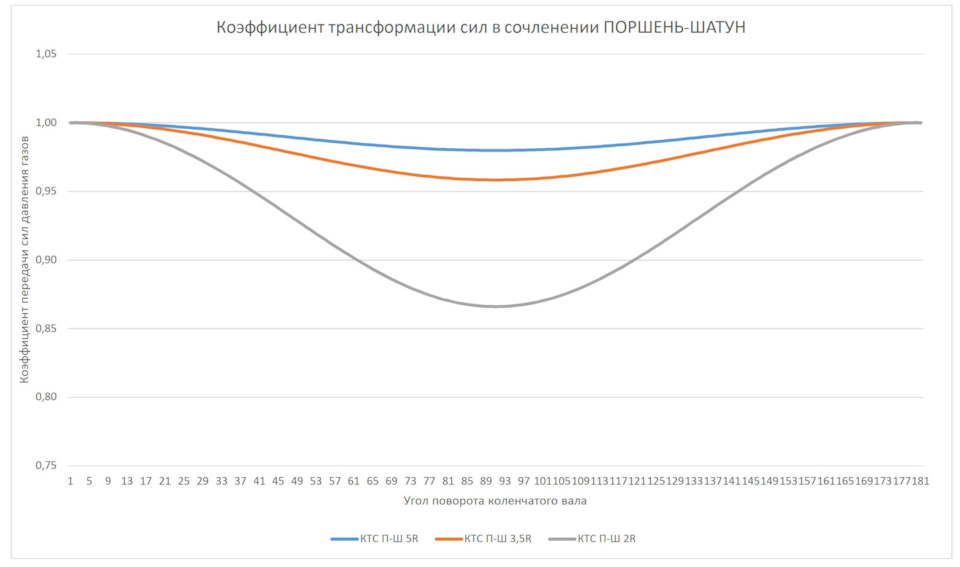

Максимальный коэффициент трансформации силы(далее КТС) давления газов через шатун возникает когда шатун расположен по оси силы давления — соответственно этот момент возникает только в ВМТ и НМТ. По мере отклонения шатуна от вертикали передаваемая на кривошип сила уменьшается по закону Pt=P1*cos(β) от 100% до некоего минимума, возникающего при повороте кривошипа на 90 градусов после ВМТ.

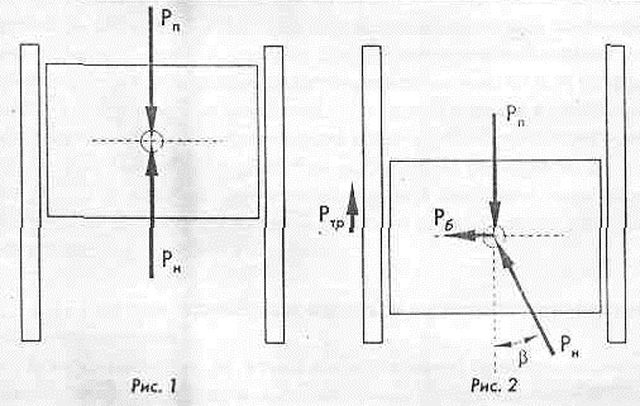

«Наука» теплотехника несколько извращённо трактует взаимодействие сил в этом сочленении.

Третий закон Ньютона пока ещё никто не отменял, но некоторые уже давно и успешно его забыли — сила действия ВСЕГДА равна силе противодействия. Именно поэтому НА САМОМ ДЕЛЕ боковая составляющая вызвана силой ПРОТИВОДАВЛЕНИЯ, действующей в ответ на силу ДАВЛЕНИЯ газов. Поскольку эти силы взаимодействуют под углом — то и «возникает» третья сила, в полном соответствии с законами сложения и разложения сил. В старых учебниках по ДВС ещё можно найти адекватные иллюстрации:

Чем сильнее отклоняется шатун — тем БОЛЬШЕ получается сила(N) давления поршня на стенки цилиндра.

Чем сильнее отклоняется шатун — тем МЕНЬШЕ получается сила(Pt), передаваемая через шатун на кривошип!

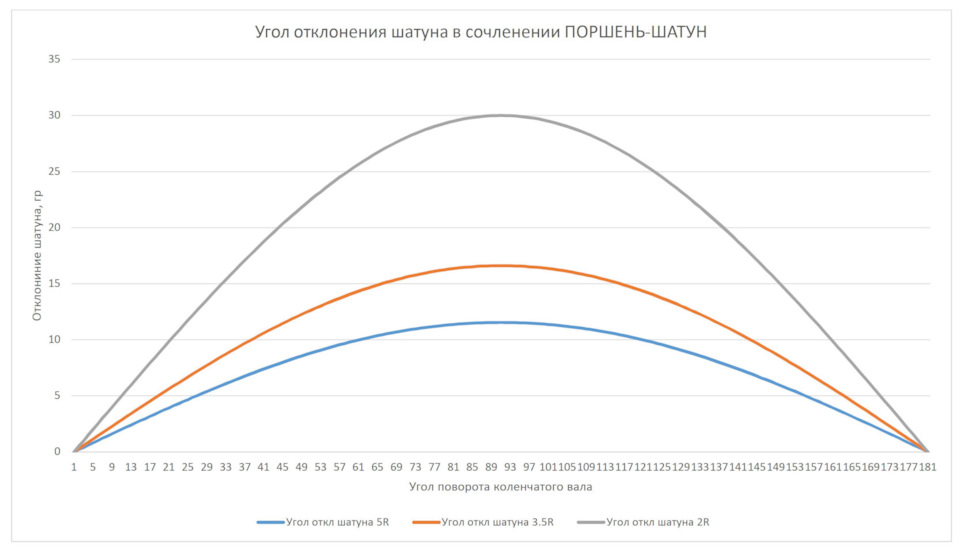

Максимальный угол отклонения шатуна напрямую зависит от соотношения ДЛИНЫ ШАТУНА к РАДИУСУ КРИВОШИПА. Чем длиннее шатун — тем меньше возникающий угол. Лучше всего когда шатун длиннее плеча кривошипа в 4 раза и более — максимальный угол отклонения шатуна тогда минимален.

Алхимики от двигателестроения шифруются и потому у них своя система координат — они манипулируют соотношением длины шатуна и рабочего хода поршня — это соотношение у них принято обзывать «R/S». Как часто бывает(или это специально делается?) — общепринятый термин в очередной раз всё путает. Рабочий ход поршня к углу отклонения шатуна никакого отношения, конечно же, не имеет. Но поскольку в силу конструктивных особенностей КШМ рабочий ход поршня ровно в два раза больше радиуса кривошипа — то и такое соотношение можно использовать.

Только зачем?

Я терпеть не могу, когда термин перевирает техническую суть.

Потому я не буду использовать термин R/S в своём рассказе.

При коротком(3R) шатуне угол отклонения шатуна от вертикали достигает 20 градусов и, соответственно, передаваемое на кривошип усилие в сочленении ПОРШЕНЬ-ШАТУН уменьшается процентов на 6-7. Энергия не берётся из ниоткуда и не исчезает в никуда — всё, что недополучит от поршня кривошип, всё это усилие будет впечатывать поршень в стенки цилиндра, что многократно увеличивает трение в цилиндро-поршневой группе(что тоже чревато увеличением потерь мощности) и существенно ускоряет износ.

Т.е. часть сил давления газов замыкается в двигателе накоротко уже на этом этапе.

Чем короче шатун — тем сильнее он отклоняется от вертикали при вращении кривошипа и тем больше «ГЕОМЕТРИЧЕСКИЕ» потери сил в сочленении ПОРШЕНЬ-ШАТУН:

Потому, как ни странно прозвучит — но именно длина шатуна обуславливает МАКСИМАЛЬНУЮ эффективность КШМ в целом! Подавляющее большинство двигателей имеет шатуны длиной 3-3.5R — соответственно за счёт сочленения ПОРШЕНЬ-ШАТУН двигатель с такой геометрией никак не может передать на кривошип больше условных 95% сил, воздействующих на поршень.

Даже 5% потерь уже готового к употреблению момента — это очень дофига. Это просто неприлично много. В потугах хоть как-то отыграть эти потери применяют смещение оси движения поршня(«дезаксиал»\»дезаксаж») — либо сдвигают точку крепления шатуна к поршню, либо сдвигают сами цилиндры в блоке так, чтобы шатун в зоне максимального давления газов был перпендикулярен(ну или хотя бы БОЛЕЕ перпендикулярен) днищу поршня и направлен строго вдоль вектора силы передаваемого через шатун давления:

Как видите — смещение уменьшает угол между шатуном и вектором силы давления газов в самом ответственном положении коленвала. За счёт этого средний момент, предаваемый шатуном на кривошип получается увеличить на 1-2 процента.

Это как бы немного, но не будем забывать, что это чуть ли не ПОЛОВИНА ПОТЕРЬ в сочленении ПОРШЕНЬ-ШАТУН. Соответственно при смещении оси движения поршня значительно снижается давление поршня на стенки цилиндра, уменьшается скорость поршня на рабочем такте, это в свою очередь приводит к уменьшению потерь на трение в цилиндре и к уменьшению износа ЦПГ. Уменьшается шум и нагрузки при перекладке поршня…

Но это всё ПРОИЗВОДНЫЕ от потерь в сочленении ПОРШЕНЬ-ШАТУН при отклонении шатуна от оси движения поршня. Я не буду влезать в дезаксиал глубоко — к сожалению он не решает всех проблем, а некоторые проблемы существенно усугубляет, увы.

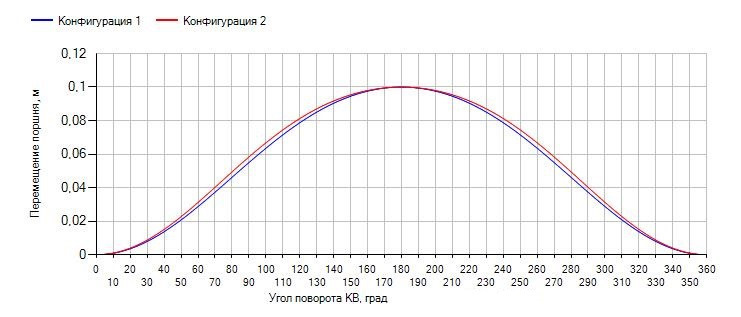

Есть ещё одна проблема, которую вообще практически не озвучивают — это ДИНАМИЧЕСКИЕ потери. Дело в том, что шатун при работе двигателя движется по довольно замысловатой траектории. Длинный шатун(5R) перемещает поршень по очень близкой к синусоиде траектории. Так выглядит график ПЕРЕМЕЩЕНИЯ поршня на одинаковом коленвалу при разных шатунах(синяя кривая — при относительно длинном(5R) шатуне, красная при относительно коротком(3R) шатуне):

Как видите — отличия в кинематике поршня минимальны и непонятно о чём беспокоиться.

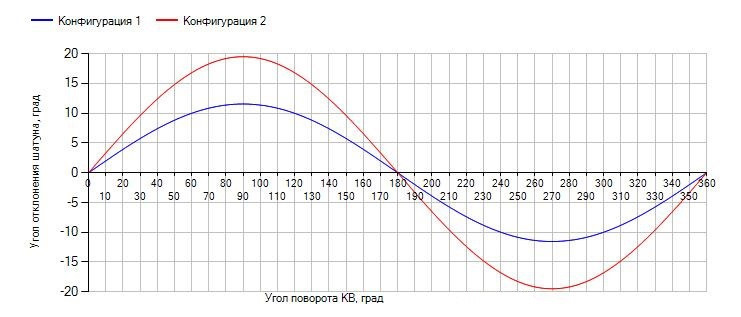

Но давайте посмотрим на график отклонения шатуна от оси движения поршня:

Как видите — максимальный угол отклонения шатуна отличается почти в два раза.

При длинном шатуне мы максимально теряем около 2% передаваемого момента(КТС=0.98), а при коротком — почти 6%(КТС=0.94). Т.е. ГЕОМЕТРИЧЕСКИЕ потери передаваемого момента в сочленении поршень-шатун из-за более сильного отклонения короткого шатуна выше в ТРИ РАЗА!

На самом деле можно взять шатуны и ещё длиннее длинного(тогда потери уменьшаются всё медленнее) и ещё короче короткого(тогда потери нарастают лавинообразно) — но в реальном двигателестроении даже рассмотренные крайности применяются редко, а лезть в галимую теорию я смысла не вижу — меня интересуют чисто практические вещи.

Понятно, что на кону всего-то-навсего 4% от крутящего момента двигателя, но это очень не мало и это всё ещё СТАТИКА, о которой я писал выше.

Давайте смотреть ДИНАМИКУ.

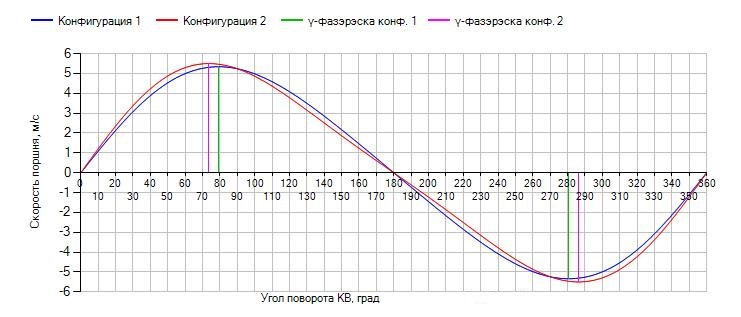

График СКОРОСТИ поршней и шатунов уже начинает вызывать тревогу:

Дело в том, что скорость поршней в цилиндрах сильно влияет на сопротивление и износ.

А оба этих параметра — обратная сторона потерь энергии на трение.

Как видно на графике — скорость движения поршневой группы минимальна вблизи верхней мёртвой точки и вблизи нижней мёртвой точки, а максимальна — посередине хода поршня. Т.е. поршневая группа при каждом обороте коленчатого вала два раза разгоняется максимально и два раза тормозится до нулевой скорости.

Понятно, что каждый разгон и торможение требуют затрат энергии.

При возрастании скорости в два раза — ускорения(а значит и затраты энергии на разгон-торможение) возрастают в четыре раза. А как мы видим на графике — максимальная скорость поршневой группы при коротком шатуне на 3% выше.

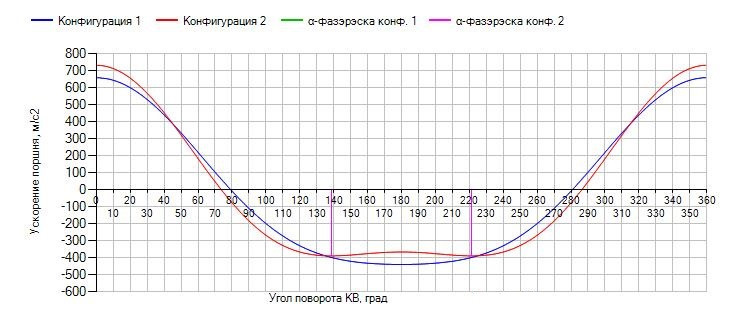

Давайте посмотрим на ускорения поршневой при разных шатунах:

Ускорение в ВМТ отличается на 11% и затраты энергии на возвратно-поступательно движение поршневой группы увеличатся пропорционально!

Вблизи НМТ картина ещё более интересная — там ускорение поршневой группы с коротким шатуном имеет сложный характер. На первый взгляд максимальное ускорение ниже, но дело в том, что там выше скорость изменения ускорения — РЫВОК. А рывок — это ещё более энергозатратная(и разрушительная!) штука, чем ускорение.

Кому интересны подробности — читайте например тут.

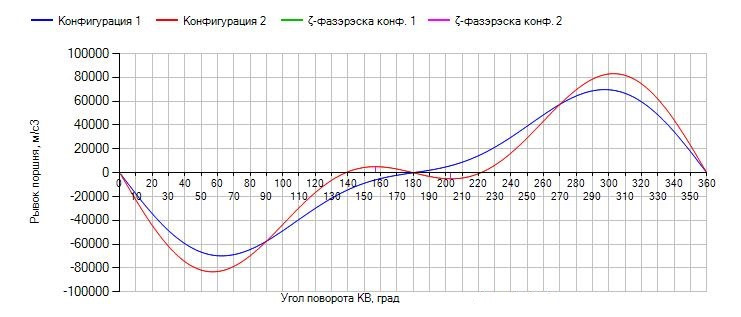

Вот кривая РЫВКА этих же поршней и шатунов:

Как видно из графика максимальные скорости изменения ускорения при идеально РАВНОМЕРНОМ вращении коленвала находятся в районе 60 градусов ДО ВМТ и в районе 60 градусов ПОСЛЕ ВМТ. При коротком шатуне есть два явно выраженных всплеска в районе 25 градусов ДО НМТ(разгонный рывок) и в районе 25 градусов ПОСЛЕ НМТ(рывок торможения).

В четырёхцилиндровом РЯДНОМ двигателе рывки всех 4 цилиндров накладываются друг на друга — ведь они происходят одновременно в двух цилиндрах — при движении поршня вверх, и одновременно в двух других цилиндрах — при движении поршня вниз. Ещё и воспламенение в одном из цилиндров в районе ВМТ накладывается синфазно каждый такт…

Именно поэтому вибрации четырёхцилиндрового двигателя максимальны по амплитуде и потому именно он считается самым неуравновешенным.

Дезаксиал серьёзно ухудшает эту картину.

Но без него современный КОРОТКОШАТУННЫЙ двигатель немыслим.

В итоге вибрации двигателей получаются настолько высокими, что производителям пришлось изобретать и внедрять балансирные валы:

Эти неуравновешенные валы вращаются с вдвое более высокими оборотами, чем коленчатый вал — таким образом они тоже создают вибрации, но эти вибрации рассчитывают так, чтобы они действовали в противофазе к вибрациям коряво спроектированного КШМ и таким образом гасили их. Вот так производители «успешно» борются с проблемами, которые сами же и породили.

Правая рука не ведает, что вытворяет левая?

В результате внешних проявлений почти нет — трясётся короткошатунный двигатель не сильнее нормального длинношатунного, но внутри такого двигателя бушуют страсти — повышенные ударные нагрузки на коленвал и поршневую, значительные дополнительные вес и инерционные нагрузки, высокие ударные нагрузки на кучу дополнительных узлов — всё это приводит к ускоренному износу и повышенному расходу топлива…

Маниакальная страсть производителей ширпотребовских двигателей снять максимальную мощность с объёма завела индустрию в патовую ситуацию.

Мощность — это обороты.

Производители в погоне за оборотами(читай — за литровой мощностью) пошли по самому лёгкому пути — максимально снизили вес и РАЗМЕРЫ цилиндро-поршневой группы. Ну и получили что получили.

Паспортной МАКСИМАЛЬНОЙ мощности до сих пор приносят в жертву и момент, и экономичность, и ресурс.

При увеличении оборотов в 10 раз — скорости поршневой группы увеличиваются в 10 раз, ускорения увеличиваются в 100 раз, а рывок — в 1000 раз. Соответственно лавинообразно увеличиваются ДИНАМИЧЕСКИЕ потери момента, которые просто обязаны пагубно отражаться на итоговом КПД двигателя в реальной работе. Особенно на высоких оборотах. Но считать их я не буду — это уже высшая математика, а мне бы с арифметикой двигателя разобраться для начала…

На картинках даже в современных учебниках по ДВС нарисованы двигатели в тех пропорциях, какими их представляли себе инженеры начала прошлого века — они-то понимали толк в том, что делали. Но в жизни мы подобные пропорции найдём разве что в судовых и локомотивных двигателях.

Ну и разумеется — в двигателях Формулы-1, которым приходится крутиться с оборотами под 22000, из-за чего в них все эти современные извращения просто недопустимы…

Легковое же двигателестроение уже давно заблудилось в трёх соснах — современные двигатели ВСЕ короткошатунные и короткоходые — и бензинки и дизеля.