какое допустимое растяжение клиновидных ремней разрешается

Требования к ремням

Дата публикации 24 Dec 2013

Все многообразие воздействий и влияний различных факторов, возникающих при хранении и эксплуатации ременных передач учесть весьма затруднительно. Поэтому существуют определенные рекомендации, выполнение которых позволяет продлить срок работы ременной передачи. Такие рекомендации должны обязательно находить отражение в рабочих инструкциях и технических условиях на машины и механизмы, а также учитываться при проектировании передач.

Для нормальной работы ремней весьма важным является обеспечение требуемого предварительного натяжения. Натяжение должно быть таким, чтобы исключить пробуксовку при максимальной нагрузке. Вместе с тем, следует учитывать, что изменение натяжения приводит к снижению ресурса ремней.

Максимальная нагрузка обычно определяется из известного уравнения: N = Ро,Р «/(102-9,8) или Рокр = 1000,6N/v, где JV- максимальная мощность, которую должен передавать выбранный ремень, кВт; Рокр

окружная сила, Н; и-скорость ремня, м/с.

Для передач с автоматическим поддержанием натяжения последний член уравнения не учитывается.

Для обеспечения нормального натяжения наиболее благоприятной является такая конструкция, которая обеспечивает оптимальный режим натяжения в процессе работы, т.е. автоматически устанавливающая натяжение, соответствующее нагрузке в каждый момент работы. Такие конструкции приводов в настоящее время начинают применяться в клиноременных вариаторах ходовой части современных зерноуборочных комбайнов. В ряде зарубежных комбайнов и в модернизированном варианте отечественного комбайна СК-5 «Нива» устанавливаются передачи с автоматическим поддерживанием заданного натяжения. Однако большинство ременных приводов спроектировано без следящих силоиз-мерительных устройств.

В этом случае важно иметь средство для периодического контроля натяжения. Контроль должен осуществляться в момент установки ремней, непосредственно перед началом работы и после приработки ремней (обычно через 20-48 часов). В течение указанного времени идет интенсивная приработка ремней и их вытяжка. Полезно проконтролировать и при необходимости подтянуть ремни после первого часа работы.

Наиболее распространенным способом контроля предварительного натяжения является метод, основанный на замере прогиба одной из ветвей ремня на заданной длине под воздействием заданного усилия. Величина прогиба и усилие обычно задаются в соответствующих руководствах и нормативной документации либо в виде таблиц, либо предлагаются формулы, полученные на основе анализа сил, действующих на ремень, включая силу G, вызывающую прогиб ремня величиной

Фирмы, выпускающие плоские ремни на основе полиамидной пленки, дают рекомендацию проконтролировать величины предварительного натяжения по величине деформации ремня. На ремень в свободном состоянии наносятся метки. По изменению расстояния между метками судят о предварительном натяжении. Обычно предлагается натягивать ремень до деформации 1-2% в зависимости от нагрузки.

Для использования рассмотренных рекомендаций необходимо заранее знать модуль упругости ремня, что возможно на практике только при достаточно стабильном модуле в известных партиях ремней. Неточность оценки натяжения обычно связана с определенным разбросом в величинах модуля ремней. Поэтому как в отечественных стандартах, так и в рекомендациях различных зарубежных фирм предлагаются полуэмпирические зависимости, связывающие величину натяжения ветви ремня S0 с прогибом этой ветви и с силой, прогибающей ее в процессе измерения. В отечественных стандартах на клиновые приводные ремни, предназначенные для промышленных установок и сельскохозяйственных машин

Указанные полуэмпирические формулы для определения силы G получены при подстановке принятого значения прогиба ветви ремня

Способ оценки величины натяжения ветвей ремня по прогибу, с учетом изложенного, позволяет использовать простое приспособление для контроля натяжения.

Такое приспособление широко используется фирмами «Треллеборг» (Швеция), «Гейтс» (США) и другими.

Описание способов натяжения ремней приводится в курсах «Детали машин» и руководствах по проектированию механических передач. Наиболее распространенным способом является натяжение за счет изменения межцентрового расстояния шкивов путем перемещения одного из них. В случае, когда по конструктивным, соображениям межцентровое расстояние не может изменяться, для натяжения ремней применяют натяжные ролики. Натяжные ролики могут быть как с гладкой поверхностью, так и с канавками под клиновой ремень. Приводы с одним или несколькими натяжными роликами характерны для сельскохозяйственных машин и для вентиляторных ремней различных двигателей. Как ранее указывалось, применение натяжных роликов нежелательно, так как из-за наличия дополнительного изгиба ремня снижается его долговечность. Весьма существенное влияние на долговечность ремней оказывает расположение натяжных роликов в приводе. Предпочтительнее располагать ролики внутри контура на сбегающей ветви ремня (т.е. на менее натянутой) и как можно ближе к ведущему шкиву. Диаметр ролика во всех случаях должен быть не менее минимально допустимого для шкивов.

Применение натяжного ролика снаружи контура на сбегающей ведомой ветви снижает ресурс клинового ремня на 40% из-за обратного перегиба, который вызывает появление знакопеременного напряжения изгиба. При наружном расположении диаметр ролика должен быть увеличен не менее чем на ‘/з в сравнении с минимальным диаметром шкива. При этом ролик должен также располагаться ближе к ведущему шкиву для обеспечения большего угла обхвата, что в свою очередь повышает тяговую способность ремня. Установка ролика на ведущей ветви снижает ресурс ремня в 5-6 раз в сравнении с передачей без ролика. Натяжной ролик на ведущей ветви должен устанавливаться как можно ближе к ведомому шкиву.

Распределение мощности, передаваемой от ведущего шкива (I) к нескольким ведомым (II), целесообразно осуществлять отдельными ремнями, так как каждый ремень в этом случае будет иметь меньшее число перегибов.

Устройство натяжения ремня должно обеспечивать уменьшение длины контура передачи на величину, достаточную для свободного надевания ремня на шкивы (использование каких-либо приспособлений для облегчения надевания ремня на шкивы, способных повредить поверхность ремня или шкива, категорически запрещается). Натяжное устройство должно обеспечивать компенсацию как нормальной вытяжки ремня, появляющейся в процессе работы, так и увеличения контура передачи, возникающего из-за погружения ремня в канавки шкивов по мере приработки ремней в клиноременных передачах. Обычно общее увеличение контура передачи в процессе работы бывает в пределах 1-3% от исходного.

Однако в соответствующих стандартах и в каталогах зарубежных фирм общая величина регулирования межцентрового расстояния или изменения длины контура передачи, которые следует предусматривать при проектировании натяжных устройств, обычно более 3% длины ремня, что связано с учетом предельных отклонений длин ремней. Так, в соответствии с ГОСТ 12843-80 уменьшение длины контура передачи должно быть в пределах 2% при длине ремня до 2 м и в прслелах 1 % при длине свыше 2 м, а увеличение контура по отношению к номинальной длине ремня должно быть 5,5%.

Для вариаторных передач по ГОСТ 248483-81 увеличение межцентрового расстояния должно быть предусмотрено на величину 6%, а по согласованию с изготовителем может быть уменьшено до 3,5%, по ГОСТ 26379-84 увеличение межцентрового расстояния для ремней кордтканевых должно быть предусмотрено на 5, для кордшнуровых-на 4%. Для многоручьевых ремней в отечественной и зарубежной документации предусмотрено уменьшение контура на 1,5-3% в зависимости от длины и сечения ремня для свободного надевания и увеличение контура до 4,5%.

По данным зарубежных каталогов регулировка межцентрового расстояния для клиновых ремней находится в пределах, мало отличающихся от указанных. Например, японской фирмой «Мицубиси» для ремней.

Скорость ремня влияет на частоту изгибов ремня в одну секунду и на величину дополнительного усилия растяжения, развивающегося под действием центробежных сил в ветвях ремня, от которого зависит температура в элементах конструкции ремня и, как следствие этого, долговечность. С повышением скорости v (в м/с) растет передаваемая мощность N (кВт) при окружном усилии Ртр в соответствии с уравнением N = РМХУ1Ш.

При этом растет и центробежная сила, которая растягивает ветви ремня и ослабляет предварительное натяжение, уменьшая передаваемую мощность.

Таким образом, для каждого типа ремня имеется своя область оптимальных скоростей, которые приведены в стандартах на ремни.

Вибрации привода, возникающие от внешних воздействий, которые имеют место в приводах автомобилей, движущихся сельскохозяйственных и других типах машин, а также от несбалансированности масс привода, отрицательно сказываются на работоспособности и долговечности ремней. Особенно опасны вибрации при резонансных частотах, которые вызывают дополнительные циклические напряжения в ремне. Кроме того, вибрации могут приводить к неустойчивой работе ремней в приводе, что повышает вероятность переворачивания клиновых ремней, сбега ремней со шкивов, а у поликлиновых и клиновых ремней способствует повышенному износу рабочих поверхностей.

Стандарты на приводные ремни, материалы зарубежных фирм, относящиеся к приводным ремням, обязательно включают в себя рекомендации по обслуживанию ремней и монтажу элементов привода, способствующие продлению срока службы привода в целом.

К таким рекомендациям относится требование очистить от пыли и грязи рабочую поверхность ремней и шкивов перед установкой ремней на шкивы. Такая же операция должна производиться и в процессе работы. Необходимо периодически протирать ремни тряпкой, смоченной мыльной водой. Шкивы должны быть отцентрованы и подвергнуты статической, а при скорости свыше 5 м/с и динамической балансировкам. Нормы точности балансировки выбирают по ГОСТ 22061-76, но не ниже 5 класса точности.

Нормы точности изготовления должны соответствовать требованиям ГОСТ 20898-80 для клиновых ремней и ГОСТ 17383-73 для плоских ремней, а также требованиям отраслевых технических документов на соответствующий тип ремней.

Шкивы должны устанавливаться в одной плоскости, оси шкивов должны быть параллельны, что особенно важно для поликлиновых и плоскозубчатых ремней. Непараллельность осей не должна превышать 1 мм на 100 мм длины расстояния между осями. Осевое смещение канавок шкивов по ГОСТ 12842-80-не более 2 мм на 1 м межосевого

расстояния и увеличивается не более чем на 0,2 мм на каждые дополнительные 100 мм межцентрового расстояния, превышающего 1 м.

Шкив для плоских ремней должен иметь бомбировку, т.е. его поверхность должна быть выпуклой, что предотвращает сбрасывание ремня со шкива (сбегание ремня в осевом направлении). Предотвращение сбегания плоскозубчатого ремня со шкива обеспечивается установкой реборд по торцам шкива.

При работе клиновых ремней комплектами, т.е. нескольких ремней на одном шкиве, при выходе из строя одного ремня не допускается заменять его новым, т.е. необходимо заменять весь комплект. Допускается составлять комплекты из ремней, бывших в эксплуатации. При этом необходимо помнить следующее: в комплекте можно использовать только ремни с близкими физико-механическими характеристиками. У новых ремней и бывших в работе физико-механические характеристики существенно различны. Такие ремни, а также ремни резко различные по длине, установленные в одном приводе, будут загружены неодинаково, т. е. часть ремней может оказаться перегруженной, что вызовет преждевременный отказ.

При длительном бездействии приводов следует ослабить натяжение ремней или снять их со шкивов и хранить отдельно. Для сельскохозяйственных машин в таких случаях ремни следует снимать с приводов. Это позволяет предохранить рабочие поверхности шкивов от коррозии, а ремни от вредных для них воздействий. Хранить ремни следует таким образом, чтобы они не подвергались деформациям и нагреву (повышенная температура ускоряет процессы естественного старения резин). Также ускоряет старение резин облучение солнечным светом и воздействие некоторых химических соединений.

Пониженная температура (минусовая) вызывает в ремнях, особенно в клиновых, процессы кристаллизации, которые резко снижают их эластичность. Использование ремней после хранения при минусовой температуре возможно только после прогрева в течение не менее 30 мин при температуре не ниже 15 °С.

Несоблюдение рекомендации по прогреву ремней может вызвать их внезапный отказ (обрыв) при первых оборотах шкива.

Существенное влияние на долговечность приводных ремней оказывает качество стыка конечных ремней.

Торцы шнура должны быть ровными и перпендикулярными к длине шнура. Их подводят к нагревателю, температура которого 250-300 «С, на расстояние 1-1,5 мм и прогревают в течение 15-30 с (в зависимости от размера сечения ремня). За это время происходит размягчение материала ремня. После этого торцы соединяют с небольшим усилием и выдерживают в течение 3-10 мин (также в зависимости от размера сечения). Образующиеся наплывы снимают при помощи шлифовального круга.

Для осуществления операции стыковки используют самые разные сварочные устройства. Например, на рис. 6.6 показан сварочный аппарат стационарного типа, где предусмотрено устройство для закрепления торцов шнура и перемещение его к нагревательной пластинке.

Стыковка ремней круглого сечения и клиновых, армированных корд-шнурами, осуществляется также методом сваривания торцов ремня. Перед свариванием из торцов высверливают небольшие участки кордшнура. Для этого фирма «Вольта» (США) применяет специальные дрели, в которых укрепляют сверла различной толщины в зависимости от толщины кордшнура.

Стыковку плоских ремней производят следующим образом. Концы ремня затачивают под углом 2-5° на «ус», промазывают двумя видами клея (для соединения резины и сердечника), или между концами ремня прокладывают клеевую пленку и место стыка зажимается в стыкующем устройстве. Соединение ремней происходит при 120 °С.

Условия эксплуатации и характер отказа клиновых ремней и шкивов

Условия эксплуатации клиноременных передач отличаются большим разнообразием по передаваемым мощностям (от 0.1 до 1500 кВт), межцентровым расстояниям (от 0,2 до 8 м), скоростям (от 1 до 50 м/с), передаточным отношениям, режимам работы.

Можно выделить три основных вида ременных передач, каждый из которых характеризуется своими относительно общими условиями работы и своим характером отказа элементов передач.

Вспомогательные ременные передачи двигателей внутреннего сгорания (привод вентилятора, генератора, водяного насоса, гидроусилителя руля и т. д.) характеризуются высокими скоростями, малыми диаметрами шкивов, относительно равномерной нагрузкой, малыми межцентровыми расстояниями. Передачи находятся в закрытом подкапотном пространстве при высокой температуре окружающей среды (особенно в летнее время), под воздействием паров и, возможно, брызг масла. Вероятность механических повреждений ремней и шкивов посторонними предметами, как правило, незначительна; это возможно в основном при работе на тракторах с открытым капотом. В качестве вентиляторных ремней используют исключительно ремни кордшнуровой конструкции. Передачи в основном трехшкивные одноручьевые, в последнее время намечается тенденция к переходу на двухручьевые передачи с использованием двух узких ремней малого сечения.

Клиноременные передачи промышленного оборудования (металлообрабатывающие станки, текстильные машины, горное оборудование и т. д.) характеризуются высокими передаваемыми мощностями, доходящими до сотен киловатт, значительными меж- центровыми расстояниями, высокой степенью неравномерности нагрузки, относительно большими диаметрами шкивов. Большая часть передач работает в закрытом пространстве; возможно попадание на рабочие поверхности шкива и ремня пыли, металлической стружки, брызг рабочей жидкости. Передачи, как правило, многоручьевые, число ремней достигает нескольких десятков. В передачах используют как кордтканевые, так и кордшнуровые ремни.

Клиноременные передачи сельскохозяйственных машин характеризуются особо большими межцентровыми расстояниями, высокой степенью неравномерности нагрузки, большими допусками на элементы передач. Большая часть передач снабжена натяжными роликами, относительная величина компенсации удлинения ремня обычно незначительна. Часть передач имеет сложный контур с изгибом ремня в разных направлениях. Передачи, как правило, открытые, на рабочие поверхности попадают пыль, солома, зеленая масса, не исключено забивание канавок шкивов. Ремни находятся под постоянным воздействием солнечной радиации. В передачах применяют в основном ремни кордтканевой конструкции.

Различие условий эксплуатации, конструкции передач, материалов ремня и шкивов обусловливает различный характер разрушения и различную интенсивность отказа элементов передачи.

Обрыв клинового ремня происходит в результате усталостного снижения прочности тягового слоя до величины, меньшей, чем нагрузки, действующие в передаче. Этот процесс для ремней на основе материалов малой изгибостойкости (хлопок, стекловолокно) может происходить без заметных внешних повреждений ремня и заканчивается его внезапным обрывом. Относительное число такого рода отказов резко сократилось при переводе производства клиновых ремней с хлопчатобумажных материалов, применяемых для тягового слоя, на материалы из химических волокон (вискоза, анид, лавсан), имеющих значительно большую изгибостойкость. В большинстве случаев обрыв вентиляторных ремней с несущим кордшнуровым слоем является следствием развития трещин резины слоя сжатия.

Наиболее типичным для вентиляторных ремней является следующий процесс развития повреждений, приводящих к отказу:

Интенсивность перехода от одного вида повреждения к другому определяется степенью нагруженности передачи, в частности, размерами шкивов и передаваемой мощностью.

Часто ремни снимают с передачи уже при появлении нескольких трещин резины слоя сжатия, не дожидаясь обрыва ремня.

Анализ развития трещин слоя сжатия позволяет сделать вывод о том, что они являются следствием усталостных повреждений оберточной ткани на нижнем основании ремня. Резина слоя сжатия к моменту перехода на нее трещин оберточной ткани не претерпевает значительного изменения свойств.

У ремней с нарезным зубом трещины резины слоя сжатия начинаются в основании зуба и при большей наработке, чем у гладких ремней. В этом случае, помимо лучшего теплообмена с окружающей средой, зубья ремня разгружены от напряжений растяжения — сжатия, а напряжения в основании зуба меньше напряжений на нижнем основании гладкого ремня в связи с небольшим расстоянием от тягового слоя.

Процесс разрушения вентиляторных ремней малых сечений также определяется свойствами оберточной ткани, однако в этом случае она играет несколько другую роль.

Для этих ремней типичны следующие виды разрушения:

Трещины резины слоя сжатия на ремнях малых сечений наблюдаются сравнительно редко. Это связано, очевидно, с тем, что эти ремни имеют относительно большую поверхность теплоотдачи (для ремня 8,5X8 отношение периметра поперечного сечения к его площади равно 0,51, а для ремня 21×14 это отношение равно 0,24), меньше нагреваются при работе и у них медленнее развиваются процессы старения оберточной ткани. При стендовых испытаниях температура на рабочих поверхностях ремней сечения 8,5X8 примерно на 25°С ниже, чем ремней 21X14. В этих условиях решающее значение имеет способность оберточной ткани выдерживать абразивный износ на рабочих поверхностях.

Процесс разрушения кордтканевых приводных ремней носит более сложный характер, чем вентиляторных, что объясняется особенностями их конструкции и технологии изготовления. Трещины оберточной ткани наиболее интенсивно развиваются в местах двойной вулканизации. Характерными являются также продольные трещины оберточной ткани на рабочих поверхностях на уровне несущего слоя, что может быть причиной расслоения.

Особый вид разрушения кордтканевых ремней вызван спецификой напряженного состояния его несущего слоя. У кордшнуровых ремней при совместном воздействии натяжения и изгиба ремня на шкиве нейтральный слой расположен несколько ниже несущего слоя и все волокна несущего слоя подвергаются воздействию переменных нагрузок одного знака (растяжения). У кордтканевых ремней нейтральный слой при изгибе на шкиве расположен непосредственно в несущем слое вследствие его относительно большой толщины. При этом часть волокон несущего слоя воспринимает напряжения растяжения, часть (расположенная ниже нейтрального слоя) — напряжения сжатия, достигающие максимальной величины на нижнем слое кордткани.

Известно, что долговечность текстильных материалов при сжатии на несколько порядков ниже, чем при растяжении. Воздействие на силовой слой ремня знакопеременных деформаций растяжения — сжатия ускоряет процесс разрушения текстильного материала.

Аналогичному воздействию подвергается также оберточная ткань на нижнем основании ремня и вблизи его, и это служит причиной описанного выше характера разрушения кордшнуровых и кордтканевых ремней, начинающегося с трещин оберточной ткани на нижнем основании.

В кордтканевых ремнях разрушение часто начинается с трещин нижнего слоя кордткани, примыкающего к резине слоя сжатия. Обрыв отдельных волокон кордткани приводит к трещинам в нитях в направлении, близком к перпендикуляру к продольной оси ремня, которые, разрастаясь и переходя на следующий слой ткани, перерезают весь несущий слой. Иногда трещины вызывают расслоение несущего слоя ремня. Расстояние между трещинами примерно одинаково (для ремней сечения 50X22 оно равно примерно 4-6 см). При этом внешне ремень выглядит совершенно неповрежденным, лишь иногда появляются резкие глубокие трещины резины слоя сжатия.

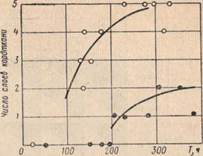

Динамика разрастания трещин несущего слоя зависит от материала кордткани и для вариаторных ремней 50X22 на основе капроновой и лавсановой кордткани представлена на рис. 7. На ремнях с лавсановой кордтканью разрушение ткани начинается при наработке около 100 ч, трещины развиваются быстро и при наработке 150—200 ч прорезают 4—5 слоев кордткани, что приводит к обрыву ремня. В ремнях с капроновой кордтканью начало трещин отмечается при наработке не ниже 200—250 ч, глубина трещин при наработке 500 ч не превышает 1—2 слоев и отказов ремней по этой причине, как правило, не наблюдается.

Отказ ремней вследствие повышенного удлинения наиболее характерен для ремней с несущим слоем на основе полиамидных волокон (анид, капрон) чаще всего при эксплуатации на сельскохозяйственных машинах.

Рис. 7. Глубина трещин тягового слоя, характеризуемая числом слоев кордтканевых клиновых вариаторных ремней на основе лавсановой (светлые кружки) и капроновой (черные кружки) кордткани

Рис. 8. Типичные виды разрушения клиновых ремней (степень зачернения указывает на частоту возникновения дефектов)

В отдельных случаях у кордтканевых ремней наблюдается отслоение верхнего конца кордткани в зоне нахлеста ее концов, приводящее к разрыву оберточной ткани на верхнем основании и к вырыву слоя растяжения.

Типичные виды разрушения клиновых ремней в обобщенном виде показаны на рис. 8.

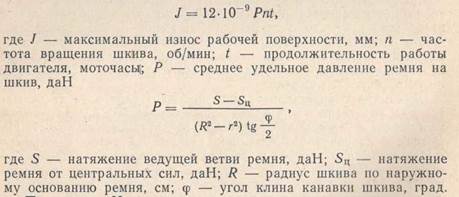

Наиболее характерный вид отказа шкивов — абразивный износ рабочей поверхности. Износ рабочей поверхности шкива не равномерен и зависит от распределения контактного давления ремня на шкив. Зависимость износа поверхности от времени эксплуатации близка к линейной и для шкивов из серого чугуна СЧ 15—32 передач двигателя внутреннего сгорания описывается приближенной зависимостью.

По данным Научно-исследовательского и конструкторско-технологического института тракторных и комбайновых двигателей (НИКТИД) предельно допустимый износ рабочей поверхности шкива составляет

J = 0,08bр + 0,16 мм,

где J — предельно допустимый износ одной рабочей поверхности шкива по нормали, мм; bp — расчетная ширина ремня, мм.

Интенсивность износа пластмассовых шкивов значительно выше, чем чугунных.

Часть шкивов, особенно на сельскохозяйственных машинах и тракторах, снимается с машины в результате механических повреждений при монтаже ремней, попадании твердых предметов в контакт ремня и шкива и других причин.

Всё о клиновых ремнях: виды и применение

Ременные передачи являются одним из основных видов приводов для промышленного оборудования, сельхозтехники, транспортных средств. В них используются плоские и клиновые ремни разных типов из резины и полиуретана с тканевым и кордовым армированием. В общем сортаменте РТИ ремни клиновые занимают особое положение благодаря своей универсальности.

Клиновые ремни являются составным элементом привода, приводящего в действие машины и механизмы. Предназначены они для передачи момента от движущегося шкива к другим деталям или устройствам. Ремни, имеющие в разрезе вид клина (трапеции), обеспечивают более прочное сцепление с валом по сравнению с плоскоременными изделиями. Клиновые ремни позволяют снизить нагрузки на взаимодействующие детали.

Что такое клиновой ремень

К клиновым ремням относят изделия, имеющие трапециевидное поперечное сечение. Угол схождения их боковых сторон в зависимости от вида составляет 26°, 32°, 34°, 40° с установленными для них допусками в большую или меньшую сторону. Ремень клиновой на фото в разрезе позволяет рассмотреть его многослойную структуру, куда входят:

Для слоёв растяжения и сжатия используются разные сорта резины. В них также могут применяться армирующие материалы. Все слои ремня собираются в единое целое способом вулканизации. Клиновые ремни в отличие от плоских изделий изготавливают только бесконечными, то есть замкнутого контура.

Клиновые ремни применяются в производстве

Клиновые ремни могут быть различных типов:

В сечении изделия имеют форму трапеции. Рабочими поверхностями являются боковые плоскости. Профиль деталей, которые взаимодействуют благодаря ремню, также имеет соответствующий размер и форму в виде трапеции. Передача крутящего момента осуществляется посредством силы трения. Ремень изготавливается из нескольких слоёв, обеспечивающих тягу, растяжение, сжатие и прочность. В зависимости от предназначения ремни имеют различные размеры.

Клиновые ремни просты в установке, их замена легко производится в процессе технического обслуживания.

Продукция РТИ по ГОСТ 1284.1-89

Ремни клиновые по ГОСТ 1284.1-89 с углом схождения 40° используют в приводах станков, промышленного оборудования и установок, стационарных и движущихся сельхозмашин. Они маркируются латинскими и в скобках русскими буквами, которые указывают на вид сечения ремня. Ответы на вопрос, чем отличаются клиновые ремни А, Б, В и с другой маркировкой, мы предоставим в виде таблицы:

Обозначение клинового ремня по сечению

Поперечник ремня по расчётной ширине (Wp) и высоте (Т) в мм

Расчётная длина по уровню нейтральной линии (Lp) в мм

Величина усилия для контроля натяжения ремней в кгс