какое давление при грп

Многостадийный гидравлический разрыв пласта (МГРП)

Отличие МГРП от 1- стадийного ГРП в том, что МГРП проводится поочередно, цикл за циклом, несколько гидроразрывов пласта с изучением механики горных пород.

МГРП в горизонтальных стволах скважин является хорошо известной технологией и является ключевый для добычи нефти и газа из низкопроницаемых пластов.

Увеличение боковой длины скважины в теории дает лучшую экономичность, так как более горизонтальный контакт с пластом приводит к увеличению EUR (предполагаемого предельного извлечения) и более высокий начальный дебит для каждой вертикальной скважины, которая уже капитализирована.

Но при увеличенной боковой длине возникают технические проблемы, поскольку радиус действия гибкой трубы ограничен трением об стенку корпуса или гильзы, а градуированные диаметры шарикового седла в конечном итоге становятся ограничением для работы.

С развитием горизонтального бурения стала широко применяться технология МГРП, предусматривающая непосредственное образование трещин на нескольких участках скважины.

Сегодня МГРП, как правило, используется в сочетании с другими технологиями для повышения нефтеотдачи, хотя постоянно совершенствуется.

Поскольку в технологии бурения МГРП разрабатываются более сложные и нетрадиционные пласты, используется технология заканчивания, чтобы эффективно разрушать и стимулировать несколько этапов вдоль горизонтального ствола скважины.

Рост операций МГРП увеличился благодаря технологии заканчивания, которая может эффективно размещать трещины в определенных местах в стволе скважины.

Размещая трещину в определенных местах в горизонтальном стволе скважины, можно повысить накопленную добычу за более короткий промежуток времени.

Ограничивающие технологии при заканчивании горизонтальных скважин замедлили этот рост в некоторых применениях на коллекторах (например, на коллекторах, которые требуют определенной обработки ГРП через определенные промежутки времени, чтобы сделать их экономически выгодными для добычи).

При разработке сложных низкопроницаемых коллекторов с низкой проницаемостью неадекватность стандартного МГРП стала очевидной, поскольку каждая новая трещиноватая зона должна быть отделена от предыдущей металлическим или составным шаром.

Диаметр этих шариков уменьшается от зоны к зоне, в результате чего способ, которым эти скважины построены, делает невозможным более 10 операций по разведке.

Метод МГРП с цементированием

Этот тип заканчивания включает цементирование эксплуатационной колонны в горизонтальном стволе скважины, и пробку и перфорацию / стимуляцию.

Механическая изоляция в обсадной колонне достигается установкой мостовых заглушек с использованием откачки по проводной или гибкой трубе (CT) с последующим перфорированием и последующим разрывом скважины для обеспечения доступа к резервуару.

Цемент способен обеспечить механическое отклонение в затрубном пространстве, а мостовая пробка обеспечивает механическое отклонение внутри вкладыша.

Затем этот процесс повторяется для числа стимуляций, требуемых для горизонтального ствола скважины.

После того, как все этапы пройдены, продолжается бурение составных пробок, таким образом восстанавливая доступ к носку горизонтального ствола скважины.

Добыча с использованием этого метода также может быть ограничена, поскольку цементирование ствола скважины закрывает многие из естественных трещин и трещин, которые в противном случае могли бы внести вклад в общую добычу.

Оптимизация технологий многостадийного гидроразрыва пласта в коллекторах с близким расположением газонефтяного и водонефтяного контактов и наличием слабовыраженных барьеров с низким контрастом напряжений

Е.Г. Казаков, И.Г. Файзуллин, Э.Ф. Сайфутдинов

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

А.А. Корепанов

ООО «Газпромнефть-Ямал»

Н.В. Чебыкин

ООО «Газпромнефть-Хантос»

А.Ю. Конопелько

АО «Мессояханефтегаз»

Ключевые слова: гидроразрыв пласта, низкий контраст напряжений, слабые барьеры, маловязкие жидкости, ПАВ, микросейсмический мониторинг, гибкие НКТ (ГНКТ)

Для эффективной стимуляции скважин методом ГРП необходима глубокая инженерная и технологическая проработка. В работе показаны различные пути оптимизации МГРП в пластах со слабовыраженными барьерами и низким контрастом напряжений. Одним из решений поставленных задач является оптимизация существующих гуаровых систем жидкости для контроля высоты трещины. Для достижения максимального эффекта проводилось постепенное снижение концентрации полимера, и использовались маловязкие жидкости и комбинированные буферные стадии. Дополнительно проводились работы по оптимизации расписания закачки и повышения его агрессивности. С целью достижения наибольшего эффекта по очистке трещины происходило постепенное повышение концентрации ферментного деструктора. В качестве альтернативного подхода в стимуляции была выбрана жидкость ГРП на бесполимерной основе (ПАВ). Для минимизации рисков, связанных с получением СТОПа, внедрено применение компоновок МГРП с многоразовыми муфтами, управляемыми ключом с привлечением установки ГНКТ и мониторингом забойного давления. В качестве дополнительных методов контроля применялся микросейсмический мониторинг и различные геофизические исследования. Анализ фактического дебита показал успешность примененных подходов для достижения максимальной эффективности работы простимулированных скважин.

Optimization of multistage hydraulic fracturing technologies in reservoirs with close oil-gas and water-oil contacts and the presence of weak barriers with low stress contrast

PRONEFT». Professional’no o nefti, 2019, no. 3(13), pp. 73-77

E.G. Kazakov, I.G. Fayzullin, E.F. Sayfutdinov

Gazpromneft NTC LLC, RF, Saint-Petersburg

A.A. Korepanov

Gazpromneft–Yamal LLC, RF, Tyumen

N.V. Chebykin

Gazpromneft–Khantos LLC, RF, Khanty-Mansiysk

A.Yu. Konopelko

Messoyakhaneftegaz JSC, RF, Tyumen

Keywords: hydraulic fracturing, low stress contrast, weak barriers, low-viscosity liquid, surface active agent, microseismic monitoring, coil tubing

For effective stimulation of wells by hydraulic fracturing requires deep engineering and technological research work. The paper shows various ways of optimization multistage fracturing operations in reservoirs with weak barriers with low stress contrast. One of the solutions of the tasks is to optimize the existing guar fluid systems to control the fracture height. To achieve the maximum effect was carried out gradual decrease the polymer concentration, used low-viscosity liquids and combined «pad» stages. Additionally, had been performing works to optimize the pumping schedule and increase its aggressiveness. To achieve the maximum effect for cleaning of the created fracture, the concentration of enzyme destructor was gradual increasing. As an alternative approach to stimulation, was chosen hydraulic fracturing on a non-polymer fluid system (surface active agent). To minimize the risks associated with STOP regime, has been implemented multi-stage completion system with reusable sleeves, which controlled by special key with involvement of coil tubing and bottom-hole pressure monitoring. As in addition methods of control had been using microseismic monitoring and different geophysical studies. Analysis of actual oil production rate showed the success of the applied approaches to achieve maximum efficiency of the stimulated wells.

Введение

В портфеле активов «Газпром нефти» имеется ряд месторождений, пласты которых характеризуются отсутствием ярко выраженных литологических барьеров для газа и воды. Проведение гидроразрыва пласта (ГРП) без глубокой инженерной проработки и внедрения технологий не эффективно. Для успешного введения в эксплуатацию объектов – п-ова Ямал требуется поиск оптимальных решений. В данной работе рассмотрены различные сценарии проработки путей оптимизации технологии ГРП. Анализ фактической работы простимулированных скважин показывает, что в итоге удалось найти успешное решение. Благодаря комплексному подходу специалистов компании была проведена большая работа по оптимизации ГРП, что позволило повысить производительность скважин.

Апробация оптимизации жидкости и дизайна ГРП

На месторождениях Западной Сибири для коллекторов с близким расположением газонефтяного (ГНК) и водонефтяного (ВНК) контактов и слабовыраженными барьерами с низкими напряжениями одной из задач является необходимость контроля высоты трещины ГРП для исключения приобщения непроектных интервалов. В связи с тем, что технологии с низкополимерными модифицированными или ПАВ рецептурами пока не получили широкого распространения из-за более высоких стоимости и требований к оборудованию, очевидным решением представляется оптимизация существующих гуаровых жидкостей ГРП в направлении снижения концентрации (загрузки) полимера и использования в качестве буферной и/или песконесущей жидкости маловязких жидкостей [1]. В рассматриваемом случае оптимизация была начата с жидкостей и дизайна ГРП, а именно с постепенного снижения загрузки (концентрации) полимера и повышения агрессивности графика-закачки (уменьшение доли объема буфера, увеличение максимальной концентрации проппанта и снижение расхода жидкости). Первые опробования проводили в наклонно направленных скважинах, конструкция которых предотвращает риск аварии из-за оседания проппанта в хвостовике горизонтальной секции. После получения положительных результатов была выполнена закачка в горизонтальных скважинах с заканчиванием компоновками многостадийного ГРП (МГРП) [2]. Концентрация полимера, основные характеристики пласта до и после оптимизации приведены в таблице. Первоначально вязкость сшитой жидкости составляла 800 мПа ⋅с, что объяснялось большими утечками жидкости в матрицу пласта.

Высокая вязкость системы жидкости позволяла избежать риск получения СТОПа и гарантировала достаточность гидравлического раскрытия трещины, однако при этом увеличивалась ее высота, что многократно повышало риск приобщения газа и воды. Оптимизация ГРП происходила по направлению снижения загрузки полимера, а также увеличения концентрации ферментного (энзимного) брейкера для очистки трещины от остатков полимера и соответственно повышения остаточной проводимости трещины. Проведенные работы позволили без увеличения аварийности существенно снизить загрузку полимера – с 3,6 до 2,2 кг/м 3. В результате было достигнуто снижение вязкости сшитого геля в среднем до 400–450 мПа ⋅с. В целом на проекте было проведено 370 скважино-операций, доля осложнений (СТОП) составила менее 5 %, что явилось очень хорошим показателем. В основном осложнения связаны с техническими причинами (работой оборудования), такими как отклонения в подаче проппанта (скачки концентрации проппанта) и химических реагентов. Для подтверждения правильности выбранного подхода проводился инструментальный контроль высоты трещины – микросейсмический мониторинг (МСМ), который позволяет оценить эффективность работ физически, а не только по параметрам добычи или результатам моделирования в симуляторе ГРП. На рис. 1 приведено сравнение высоты трещины по дизайну ГРП и лоцированным событиям МСМ. Данные моделирования и МСМ были подтверждены работой скважин без признаков прорыва в непроектные горизонты [3].

Опытно-промышленные работы по оптимизации жидкости и дизайна ГРП

Помимо апробации оптимизации жидкости и дизайна ГРП проводились опытно-промышленные работы (ОПР) с закачкой вязкоупругих ПАВ. Жидкость на основе вязкоупругих ПАВ по сравнению с жидкостью на гуаровой основе имеет хорошую песконесущую способность при пониженной вязкости (около 250 мПа⋅с), но при этом предъявляются очень высокие требования к технологическим средствам ее применения и, кроме того, жидкость на основе вязкоупругих ПАВ имеет значительно более высокую стоимость.

Проведены девять скважино-операций, доля осложнений (СТОП) по данной технологии составила 25 %, основной их причиной послужила неготовность подрядчика к проведению работ по технологии с применением данной рецептуры жидкости. Результаты работы скважин оценивались по безразмерному индексу продуктивности, приведенному к дебиту скважины после выполнения одной стадии ГРП. Эффективность технологии ГРП с применением жидкости на основе вязкоупругих ПАВ получила свое подтверждение, однако из-за высокой стоимости и большого процента осложнений по сравнению с технологией с использованием жидкости на гуаровой основе не получила широкого распространения. Для минимизации рисков прорыва при ГРП с закачкой проппанта массой 8–10 т также применено устройство для сброса шаров, позволяющее проводить плановые восемь стадий МГРП без остановки закачки, что доказало свою эффективность. В результате кратно снижается непроизводительный объем закачиваемой жидкости в пласт (уменьшение объема жидкости на 30–40 % за счет отмены тестовых закачек на каждую стадию МГРП и сокращения объема жидкости на стадии продавки), уменьшается время на проведение восьми стадий ГРП (с момента заезда флота ГРП практически в 2 раза). Достигнуто значительное ускорение, например, закачка проппанта массой 10 т на стадию при восьмистадийном ГРП была завершена за 2 ч (рис. 2).

Однако при закачке в поток проппанта массой 8–10 т на муфту ГРП имеется риск получения осложнения из-за того, что во время прохождения проппанта в стимулируемую зону пласта шар для активации последующего порта уже сброшен в скважину. В случае получения СТОПа нахождение шара в колонне НКТ серьезно затрудняет дальнейшее проведение работ в скважине [3]. Для минимизации данных рисков внедрены компоновки МГРП с многоразовыми муфтами, управляемыми ключом на гибкой НКТ (ГНКТ). Закачка жидкости ГРП осуществляется по малому затрубному пространству со спуском ключа на ГНКТ ниже порта, на который проводится ГРП. Это позволило избавиться от «лишних» спускоподъемов компоновки при проведении каждой стадии, в связи с чем появилась уникальная возможность мониторинга забойного давления по давлению в ГНКТ в режиме реального времени (рис. 3).

Первая горизонтальная скважина, в которой был опробован данный подход, была оснащена компоновкой заканчивания с пятью муфтами МСГРП, активируемыми шарами, с длиной горизонтальной секции примерно 1000 м. Увеличение линейной части буферной стадии проводилось поэтапно. При проведении основного ГРП на пятой стадии использовали линейную жидкость как на буферной, так и на проппантной стадиях закачки до концентрации проппанта 200 кг/м3. Дальнейшая закачка с набором концентрации проппанта до 1400 кг/м3 осуществлялась на основе сшитого геля, использовалась загрузка геля концентрацией 2,4 кг/м3. Кроме того, расход закачки был снижен с 2,4 м3/мин на буферной части до 2,0 м3/мин к концу работы. Средняя масса проппанта составила 30 т на стадию. Показатели добычи нефти превысили ожидаемые на 25 %. Оптимизация жидкости, технологии ГРП и графика закачки в настоящее время еще не закончена и в дальнейшем будет развиваться, в направлении поиска соотношения линейной и сшитой частей геля (рис. 5).

Планируется снижение концентрации полимера до 1,8 кг/м3, повышение максимальной концентрации проппанта до 1600–1800 кг/м3, а также применение более крупного проппанта фракцией 10/14.

Заключение

Специалисты компании «Газпром нефть» в области разработки и освоения трудноизвлекаемых запасов месторождений Западной Сибири с близким расположением ГНК и ВНК и слабовыраженными литологическими барьерами нашли успешный технологический подход. Опробованы и внедрены решения по проведению ГРП в условиях близкого расположения ГНК и ВНК с сохранением технологической успешности без увеличения стоимости работ, такие как снижение загрузки гуарового полимера, применение устройства для сброса шаров в поток, гибридного дизайна ГРП, равнопроходных бесшаровых технологий заканчивания. Эффективность оптимизированных технологий подтверждается фактической работой простимулированных скважин. Это открывает перспективы для тиражирования таких технологий на другие объекты дочерних обществ компании с аналогичными или близкими условиями.

Список литературы

1. Sugaipov D.A., Bazhenov D.Yu., Devyatyarov S.S. et al., Integrirovannyy podkhod k razrabotke neftyanykh otorochek Novoportovskogo neftegazokondensatnogo mestorozhdeniya (In Russ.), Neftyanoe khozyaystvo = Oil Industry, 2016, no. 12, pp. 60-63.

2. Yudin A., Sypchenko S., Gromovenko A. et al., First in Russia large-scale implementation of the channel fracturing technology in horizontal wells (In Russ.), SPE-187932-RU, 2017.

3. Kazakov E., Vereschagin S., Kichigin A. et al., Precise fracturing: Increasing number of stages and reducing treatments size in oil rims of Novoportovskoe oil field (In Russ.), SPE-187680-RU, 2017.

4. Kuvakina M.S., The combine completion of the wells for development oil rims (In Russ.), PRONeft’, 2018, no. 4, pp. 44-47, DOI: 10.24887/2587-7399-2018-4-44-47.

Е.Г. Казаков, И.Г. Файзуллин, Э.Ф. Сайфутдинов

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

Petroleum Engineers

Вы здесь

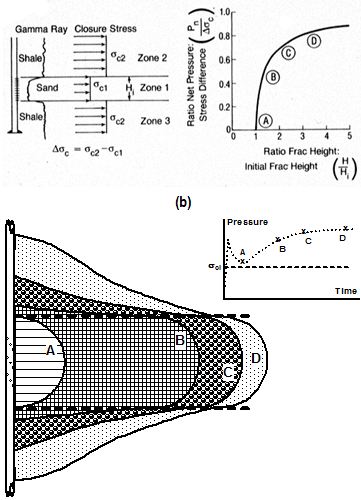

Чистое давление гидроразрыва

Добрый день, уважаемые коллеги.

Кто-нибудь может пояснить, что за параметр подразумевается?

Давление закрытия трещины 252-288 атм, «чистое давление гидроразрыва» порядка 70 атм.

Контекст

К сожалению, не знаком с подобной терминологией) по русски можно?

Спасибо большое за Ваш ответ!

Полагаю можно еще добавить и эффективность жидкости.

В догонку касаемо эффективного давления, пример с курсов.

Оптимизация технологии повторных многостадийных гидроразрывав пласта

20 Апреля 2016 П.И. Крюков, Р.А. Гималетдинов (ОАО «Газпромнефть-Ноябрьскнефтегаз»), С.А. Доктор (ООО «Газпромнефть-Хантос»), И.Г. Файзуллин, Р.Г. Шайкамалов, Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

В ноябре 2010 г. в ПАО «Газпром нефть» начато внедрение технологии многостадийного гидроразрыва пласта (МСГРП) в горизонтальных скважинах [1]. Первая такая скважина была пробурена на пласт БВ8 Вынгапуровского месторождения ОАО «Газпромнефть-Ноябрьскнефтегаз», в конце 2011 г. она была запущена в работу фонтаном. На 01.09.15 г. на месторождениях ПАО «Газпром нефть» введено в эксплуатацию более 480 скважин с использованием технологии МСГРП. Доля горизонтальных скважин с компоновками МСГРП в общем объеме бурения ежегодно увеличивается (рис. 1).

Рис. 1. Динамика числа скважин с МСГРП

В основе МСГРП лежит применение различных технологических решений, позволяющих проводить селективную контролируемую закачку жидкости с проппантом либо кислоты последовательно в выбранные интервалы горизонтального ствола скважины. В настоящее время на месторождениях компании практически повсеместно внедрены компоновки МСГРП с муфтами ГРП, активируемыми сбросом шаров. Изоляция интервалов в открытом стволе проводится гидравлическими или набухающими заколонными пакерами, без цементирования горизонтальной части ствола. Основными поставщиками компоновок являются компании Schlumberger и Weatherford, а также отечественные производители, такие как «TехноСнабСервис» и «Зенит». Доля компоновок российского производства увеличилась от 1,4 % в 2013 г. до 14,5 % в 2015 г.

В процессе эксплуатации продуктивность скважины снижается, в частности, вследствие изменения проводящих характеристик трещин ГРП из-за засорения механическими примесями, поступающими из пласта, и деформации проппантной пачки («вмятие» проппанта в пластичные породы) [2]. Наиболее эффективным методом восстановления продуктивности скважин с МСГРП представляется проведение повторного ГРП. Эффективность повторных операций ГРП через лет после предыдущей стимуляции подтверждена в наклонно направленных скважинах.

Применяемая типичная схема скважин с МCГРП была изначально разработана для сланцевых месторождений, на которых повторные ГРП проводить не планировалось из-за особенностей метода разработки и нетрадиционности отдающих интервалов, поэтому при использовании конструкции шаровых компоновок в построенных скважинах проявляются факторы, осложняющие проведение повторных ГРП. К таким факторам относятся следующие.

— Поскольку ГС оборудованы муфтами ГРП однократного действия, после завершения всего цикла операций ГРП при вводе скважины из бурения остается множество открытых интервалов. Необходима изоляция повторно стимулируемого интервала для успешного завершения повторной операции (исключение развития многотрещенности).

— Наличие сужений ствола на применяемых муфтах даже после фрезерования, обусловленное конструктивными особенностями.

В данных условиях наиболее экономичным способом повторной стимуляции скважин с МСГРП, на первый взгляд, является проведение «слепого» ГРП. Но, несмотря на низкую стоимость и простоту, такой подход неэффективен по нескольким причинам.

•Нет понимания, какая из открытых зон будет простимулирована

•В первую очередь будет проведена повторная стимуляция наиболее выработанного интервала — как результат, высока вероятность отсутствия эффекта. Даже при повторении стимуляции отсутствует уверенность в размещении трещины ГРП в менее дренированных участках.

•Риск получения осложнения (СТОП) из-за дополнительных утечек через открытые интервалы (многотрещинность).

Горизонтальная скважина с компоновкой МСГРП является высокотехнологичным, дорогостоящим сооружением. С учетом ежегодного увеличения объемов бурения таких скважин актуальна проблема повышения эффективности их эксплуатации. После рассмотрения множества различных вариантов для проведения поинтервальных повторных ГРП в горизонтальных скважинах с компоновками МСГРП были выбраны четыре подхода, которые в настоящее время оцениваются как наиболее реалистичные.

1. Технология с малогабаритным хвостовиком

Технология предусматривает спуск в горизонтальную часть ствола малогабаритной компоновки (рис. 2). Перед повторной операцией ГРП требуется разбурить все муфты ГРП и шары (на гибких насосно-компрессионных трубах (ГНКТ) или НКТ); диаметр фреза должен быть максимально возможным для использованных муфт ГРП и хвостовика горизонтальной части. Далее подвеска хвостовика диаметром 127 мм с присоединенным малогабаритным хвостовиком диаметром 73 мм с муфтами ГРП и набухающими пакерами спускаются в горизонтальную часть скважины, законченную хвостовиком диаметром 114 мм. Муфты ГРП могут активироваться как шарами, так и специальным инструментом (многоразового действия), спускаемым на ГНКТ. Затем проводятся посадка новой подвески и спуск стингера для ГРП на НКТ диаметром 89 мм.

2. Технология с химическим отклонением

Жидкость ГРП закачивается в три интервала перфорации и более (обычно до шести). При этом одновременно развивается нескольких трещин по числу интервалов перфорации. Стадии ГРП разделяются пробками, устанавливаемыми с помощью ГНКТ или на кабеле. В настоящее время ведутся работы по адаптации технологии для условий Западной Сибири.

Метод основан на использовании добавки отклонителя в жидкости ГРП. Отклонитель блокирует трещины, образовавшиеся при ранее выполненных ГРП, и поток жидкости перенаправляется (отклоняется) в нестимулированные интервалы.

Рис. 2. Схема компоновки с малогабаритным хвостовиком

Через некоторое время после проведения операции частицы отклонителя разлагаются под действием температуры °С).

Первоначально планировалось, что перед проведением повторного ГРП все имеющееся трещины будут блокированы закачкой отклонителя, а далее будет проведена гидропескоструйная перфорация (ГПП) новых интервалов под ГРП. Время полного разложения отклоняющегося материала доступной на сегодняшней день композиции составляет 48 ч для рассматриваемых условий, что является недостаточным для использования в предлагаемом варианте проведения повторных ГРП (с применением ГПП). Поэтому принят вариант без применения ГПП. В данном подходе первый ГРП проводится в уже открытых интервалах в зоне с наименьшим сопротивлением, местонахождение которой не имеет значения. После прокачки проппантных пачек в конце стадии закачивается отклонитель для блокировки созданной трещины ГРП. Далее проводится закачка следующей стадии ГРП, процесс повторяется.

3. Технология с двойным пакером

Основана на использовании чашеобразных уплотнителей и пакера многократной установки (рис. 3). Устройство может переключаться с гидропескоструйной резки на режим ГРП и обратно. Необходимая зона изолируется между верхним чашеобразным уплотнителем и пакером многократной установки. Перед проведением повторного ГРП все седла и шары разбуриваются (на ГНКТ или на НКТ), компоновка устанавливается в требуемом интервале напротив открытой муфты ГРП. Затем выполняется ГРП.

Конструкция компоновки позволяет создавать новые интервалы для осуществления ГРП. Для этого компоновку переводят в положение для проведения перфорации с последующей закачкой абразивной смеси. После выполнения ГПП компоновку переводят в положение для проведения ГРП в новом интервале.

Рис. 3. Компоновка с двойным пакером (МЛМ — магнитный локатор муфт)

4. Технология с проппантной отсыпкой (рис. 4)

Перед повторным ГРП разбуриваются все седла и шары (на ГНКТ или на НКТ). В скважину спускается малогабаритный пакер с использованием лифта НКТ диаметром 50 мм в горизонтальной части ствола и 89 мм в основной колонне. При проведении первой повторной операции ГРП пакер устанавливается между первой и второй муфтами ГРП. В конце закачки жидкости ГРП подается проппантная пачка высокой концентрации для отсыпки простимулированного интервала. Таким образом, перекрывается сечение хвостовика, и обработанный интервал изолируется от еще не обработанных. Затем пакер устанавливается в следующий интервал для проведения ГРП. Процесс повторяется. Данная технология проходит опытно-промысловые испытания на Вынгапуровском месторождении. Выявлены как положительные так и отрицательные стороны данного метода. Технология находится в стадии опытно-промысловых испытаний.

В табл. 1 представлены преимущества и недостатки рассмотренных технологий. Технология с малогабаритным хвостовиком является наиболее сложной и рискованной в исполнении: отсутствует возможность проведения геофизических исследований в горизонтальном стволе в связи с ограниченным внутренним диаметром компоновки 65 мм; однократность проведения повторных операций; высокая вероятность недовода компоновки до проектной отметки. В связи с риском получения сложной аварии в случае прихвата компоновки при спуске в настоящее время принято решение исключить эту технологию из дальнейшего рассмотрения.

Рис. 4. Схема проведения повторного ГРП методом проппантной отсыпки

Для внедрения технологий повторного МСГРП выбран пласт БВ8 Вынгапуровского месторождения. Скважины-кандидаты для проведения повторной стимуляции должны соответствовать следующим критериям:

— разбуренные или вышедшие шары;

— низкий текущий дебит нефти (для минимизации потерь от простоя скважины во время подготовки и проведения МСГРП);

— текущая обводненность — не более 70 %;

— пластовое давление — не менее 80 % гидростатического.

Подрядчиком совместно с ООО «Газпромнефть НТЦ» ведутся работы по созданию геомеханической 3D модели, с помощью которой должны быть решены следующие задачи:

— моделирование влияния добычи углеводородов на перераспределение напряжений в прискваженной области;

— моделирование влияния первичных трещин на ориентацию напряжений в окрестности ствола скважин;

— прогнозирование точки инициации повторных трещин вдоль горизонтального ствола.

Для построения корректной геомеханической модели участка месторождения необходимы данные плотностного каротажа в окружающих скважинах с глубины не менее 1400 м; акустического каротажа в интервале пластов БВ7 и БВ8; хотя бы один замер ориентации максимального горизонтального напряжения в окружающих скважинах, данные сейсморазведки.

После обработки и анализа промысловых данных по скважинам, в которых установлены компоновки МСГРП, был выбран наиболее перспективный участок для реализации пилотного проекта. Прогнозный прирост дебита нефти составляет примерно 18 т/сут.

В компании «Газпром нефть» постоянно ведутся работы по оптимизации используемой технологии МСГРП, а также по поиску и внедрению новых технологий, свободных от недостатков применяемых конструкций. Одной из перспективных технологий является использование бесшаровой компоновки, в которой роль разобщающего стадии элемента выполняет специальный инструмент с пакером, спускаемый на ГНКТ диаметром 55 мм. По данной технологии проведены МСГРП в двух скважинах Южно-Приобского месторождения.

Для проведения работ необходимо наличие равнопроходного ствола от устья до забоя скважины, что достигается путем использования НКТ диаметром 114 мм как с поверхности до «головы» хвостовика, так и в хвостовике горизонтальной секции. ГРП проводится через малое затрубное пространство (между ГНКТ и НКТ). Интервалы, в которых выполняются операции ГРП, могут быть разделены как цементированием, так и установкой заколонных пакеров (набухающих/гидравлических).

Опробованы два способа выполнения операций:

1) ГРП проводится через отверстия, полученные с помощью гидропескоструйной перфорации; интервалы изолируются гидравлическими пакерами;

2) ГРП проводится через сдвижные муфты многоразового действия; хвостовик зацементирован.

В первом случае в скважину был спущен хвостовик диаметром 114 мм и установлены 11 заколонных гидравлических пакеров. Места установки пакеров определялись по данным кавернометрии. По проекту планировалось 11 стадий ГРП с закачкой по 50 т проппанта, но из-за некоторых технологических проблем успешно были реализованы только 2 стадии. В первый интервал жидкость ГРП была закачана через активируемую гидравлическую муфту, во втором интервале ГРП был успешно проведен через отверстия, созданные с помощью гидропескоструйной перфорации в «пятке» горизонтальной части ствоола, что вполне подтвердило работоспособность данной технологии и оборудования.

Более интересен второй вариант бесшаровой технологии — с использованием специальных скользящих муфт ГРП. Этот вариант позволяет при проведении повторных ГРП изолировать непроектные, обводненные или газонасыщенные интервалы. С использованием данной технологии была закончена скважина, оборудованная компоновкой МСГРП с 11 сдвижными муфтами и зацементированным хвостовиком. Длина горизонтального ствола около 800 м. Пакерная установка для проведения ГРП и изоляции интервалов первоначально спущена ниже первой скользящей муфты. Перемещением установки вверх по стволу выступы локатора муфт были зафиксированы в пазу, расположенном внизу скользящей муфты. Далее под весом колонны ГНКТ был активирован пакер ГРП многократной установки (клинья распираются внутри муфты, пакер уплотняется относительно внутреннего цилиндра муфты и изолирует нижележащие интервалы). Увеличением давления в линии ГНКТ осуществлен сдвиг установки и внутреннего цилиндра вниз, что привело к открытию отверстия в муфте для проведения ГРП. Затем в первом интервале выполнена операция ГРП.

При выполнении ГРП гибкие трубы были изолированы ниже интервала проведения ГРП, что позволило получать данные о фактическом приросте давления в зоне гидроразрыва. После осуществления ГРП трубы подняли для открытия выравнивающего клапана. После технического отстоя пакер перевели из рабочего положения в транспортное.

Установку передвинули вверх к следующей скользящей муфте.

Всего в скважине успешно проведено 11 стадий ГРП, закачано 535 т проппанта, 2110 м3 жидкости (табл. 2). Для снижения риска аварий (прихват пакерной установки) на каждой стадии проведена перепродавка проппанта в пласт в объеме м3. Для исключения зажатия ГНКТ в момент закачки жидкости ГРП в ГНКТ подается маловязкая жидкость, которая фильтруется в пласт. Общее время проведения работ составило 10 сут. Первые стадии потребовали несколько больше времени и после наработки некоторого опыта выполнение операций ГРП значительно ускорилось. Стадии выполнены всего за 2 сут без осложнений и простоев, что, безусловно, является очень хорошим показателем. Скважина введена в эксплуатацию с достижением плановой добычи.

Выводы

1. В случае успешной реализации программы опытно-промысловых работ по проведению повторного МСГРП со стимуляцией более чем одного интервала с использованием шаровых компоновок данная технология будет тиражирована во всех подразделениях компании.

2. Успешно опробована бесшаровая технология, в которой роль разобщающего стадии элемента выполняет специальный инструмент с пакером, спускаемый на ГНКТ.

Список литературы

1. Говзич А.Н., Билинчук А.В., Файзуллин И.Г. Опыт проведения многостадийных ГРП в горизонтальных скважинах ОАО «Газпром нефть»//Нефтяное хозяйство. — 2012. — № 12. — С.

Warning: Use of undefined constant expert_review_likes - assumed 'expert_review_likes' (this will throw an Error in a future version of PHP) in /var/www/www-ars1963/data/www/ck62.ru/wp-content/themes/colormag/comments.php on line 93