Фильтр в химии для чего

2.1.7. Фильтрование

Фильтрованием называют удаление взвешенных частиц из жидкости путем пропускания ее через пористый материал (фильтровальную бумагу, картон, пористые фарфор или стекло, асбест, волокнистые материалы, ткань, стекловату, керамические фильтры, фарфоровые пластинки, слой фильтровального порошка и др.). При фильтровании на фильтре накапливается осадок, который уменьшает величину пор и сам является дополнительным фильтрующим слоем. Поэтому довольно часто прибегают к повторному фильтрованию через тот же фильтр.

На скорость фильтрования влияют температура, давление, вязкость и размер твердых частиц. При повышенных температуре и давлении жидкость фильтруется быстрее, что следует учитывать при фильтровании вязких растворов.

Применяемые в лаборатории фильтрующие материалы разделяют на сыпучие и пористые. К сыпучим относят кварцевый песок, от величины зерен которого зависят скорость и качество фильтрования, а также фильтровальные порошки (кизельгур, фильтроперлит). Наиболее часто в качестве фильтрующих материалов в лаборатории используют фильтровальную бумагу различной плотности и пористые стеклянные фильтры с различной величиной пор (фильтр № 1 – 100. 120 мкм, № 2 – 40. 50 мкм, № 3 – 20. 35 мкм, № 4 – 4. 10 мкм).

Фильтровальная бумага отличается от обычной тем, что она не проклеена, более чиста по составу и волокниста, в связи с чем и обладает фильтрующими свойствами. Различают бумажные фильтры обычные и беззольные. Беззольные фильтры в процессе изготовления промывают кислотами (НС1, НF) и таким образом удаляют большую часть минеральных веществ. Обычно массу золы от фильтра того или иного размера указывают на обложке пачки. Если она превышает 0,0002 г, то есть находится в пределах чувствительности аналитических весов, то ее вычитают из массы прокаленного осадка, а если меньше, то ею пренебрегают. Промышленность выпускает беззольные фильтры нескольких сортов, различающиеся по диаметру (6, 7, 9 и 11 см).

Если же на пачке с фильтровальной бумагой указано «Масса золы одного фильтра равна 0,0004 г», то это обычная фильтровальная бумага.

Готовые фильтры различают по плотности фильтровальной бумаги. В зависимости от плотности бумаги пачка каждого сорта снабжена лентой определенного цвета. Фильтры с черной или красной лентой наименее плотные, то есть это быстрофильтрующие и крупнопористые фильтры, которые используют для отделения аморфных осадков гидроксидов Fе(ОН)3, А1(ОН)3 и др. Фильтры с белой лентой средней плотности применяют для отделения большинства кристаллических осадков, а фильтры с синей лентой – мелкопористые. Они наиболее плотные и медленно фильтрующие, в связи с чем их применяют для отделения тонкодисперсных осадков.

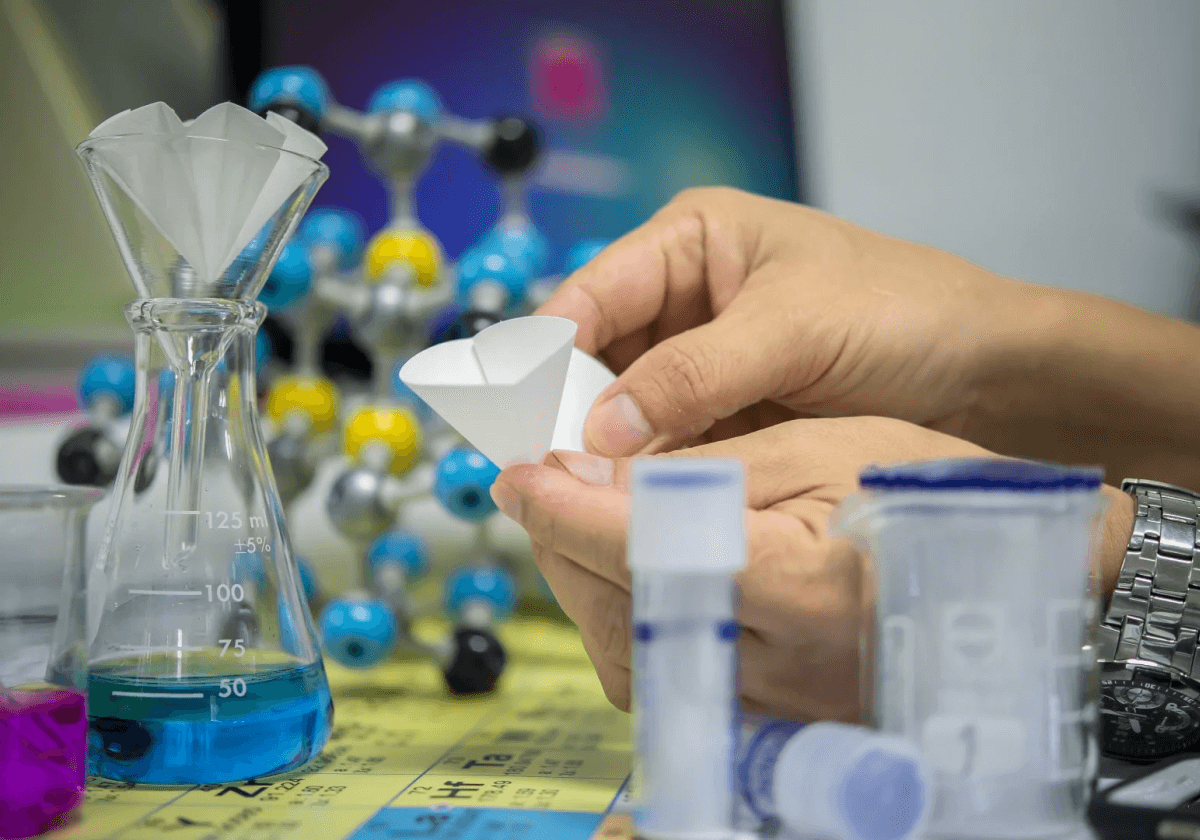

Фильтр подбирают такой величины, чтобы он не доходил до края воронки на 5. 10 мм. Фильтр не должен выступать над краем воронки. Фильтр, вложенный в воронку, смачивают тем же растворителем, который служил для приготовления фильтруемого раствора. Во время фильтрования уровень жидкости в воронке все время должен быть немного ниже края бумаги.

Перед началом фильтрования выбирают фильтр необходимой плотности и наиболее подходящего размера. При этом руководствуются не объемом фильтруемой жидкости, а количеством отделяемого осадка. Осадок должен заполнить не более половины объема, образуемого фильтром, иначе возникнут затруднения с его промыванием.

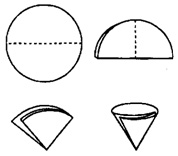

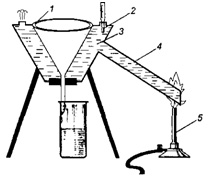

Рис. 2.3. Складывание беззольного фильтра

Для фильтрования подбирают стеклянную воронку с углом 60º. Круглый фильтр сначала перегибают по диаметру вдвое, затем вчетверо (рис. 2.3) так, чтобы боковые сгибы не совпадали друг с другом на 3. 5 мм. Затем полученный конус вкладывают в воронку, расправляют и смачивают дистиллированной водой. Между стеклом и бумагой не должно оставаться пузырьков воздуха. Фильтр заполняют дистиллированной водой и проверяют, заполнена ли трубка воронки водой. Если нет, закрывают конец трубки пальцем руки, фильтр наполняют до краев водой и другой рукой осторожно приподнимают его по стенке воронки так, чтобы удалился воздух из трубки, после чего снова плотно прижимают фильтр к стеклу. Неправильно вложенный в воронку фильтр значительно замедляет фильтрование.

Воронку с фильтром помещают в кольцо штатива и подставляют под нее стакан для собирания фильтрата. Во избежание разбрызгивания жидкости скошенный конец воронки должен касаться внутренней стенки стакана. Далее приступают к декантации, осторожно сливая отстоявшуюся жидкость с осадка, стараясь не взмутить осадок, чтобы поры фильтра возможно дольше не засорялись твердыми частицами и фильтрование проходило быстрее. Жидкость сливают на фильтр только по стеклянной палочке, которую держат отвесно (рис. 2.4); нижний конец ее должен находиться примерно на середине боковой поверхности фильтра, но не касаться его. По мере наполнения фильтра палочку вместе со стаканом поднимают. Убирая стакан, ведут носиком его вверх по палочке так, чтобы последняя капля не стекала на наружную поверхность. Наполнив фильтр, палочку возвращают в стакан, стараясь не взмутить осадок. Чтобы исключить потерю частиц осадка, находящихся на самой палочке, следует держать ее только в стакане или над фильтром (при декантации). Когда вся жидкость с осадка декантирована, приступают к его промыванию.

Рис. 2.4. Фильтрование

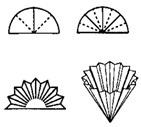

Рис. 2.5. Схема изготовления складчатого фильтра

Бумажные фильтры бывают простые и складчатые. Складчатые фильтры делают вручную, они имеют большую фильтрующую поверхность, фильтрование с ними идет быстрее.

Складчатые фильтры готовят из фильтровальной бумаги следующим образом: круглый фильтр складывают вдвое, а затем гармошкой (рис. 2.5). Фильтрующая поверхность складчатого фильтра в 2 раза больше, чем простого. Для его изготовления квадратный лист фильтровальной бумаги нужного размера складывают пополам, затем вчетверо и обрезают ножницами уголок. После этого фильтр складывают гармошкой, развертывают и помещают в воронку. При изготовлении фильтра следует избегать прорыва бумаги. Складки фильтра не должны подходить вплотную к его центру.

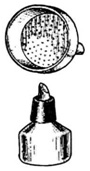

Рис. 2.6. Фильтрующий тигль и воронка

Фильтрование проводят различными способами. Кроме бумажных фильтров, применяют стеклянные фильтрующие тигли и воронки (рис. 2.6), которые снабжены впаянной внутрь пористой стеклянной пластинкой, которая и служит пористым слоем (см. приложение 10). Для фильтрования растворов с концентрированными кислотами или щелочами бумажные фильтры не применяют (их применяют только для тех осадков, которые будут прокаливаться при температуре выше 500 °С). В этих случаях удобно пользоваться пористыми стеклянными фильтрами, в которых фильтрующим материалом служит пористая стеклянная пластинка, обладающая определенной проницаемостью. Фильтруют через эти фильтры с помощью вакуума, создаваемого чаще всего насосом Камовского или водоструйным насосом. Перед применением фильтр промывают разбавленной соляной или азотной кислотой, затем горячей водой, ополаскивают дистиллированной водой и сушат при температуре не выше 300 ° С до постоянной массы.

Фильтрование и промывание проводят по прописи для бумажных фильтров. Следует помнить, что стеклянные фильтры под действием щелочей могут деформироваться. Если фильтрат получается мутным, фильтрование повторяют.

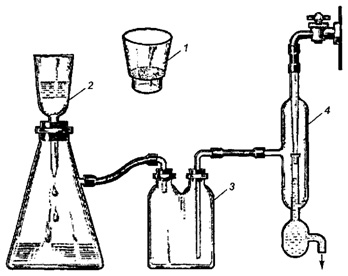

Для ускорения процесса фильтрования его проводят при пониженном давлении (рис. 2.7), создавая в приемнике уменьшенное давление. Для такого фильтрования пользуются воронкой Бюхнера (рис. 2.8) или пористым стеклянным фильтром, который через колбу Бунзена соединяют с водоструйным или вакуум-насосом (рис. 2.9). В качестве фильтрующей перегородки на воронку Бюхнера укладывают бумажный или тканевый фильтр либо намывной слой асбеста. При фильтровании с пониженным давлением необходимо следить, чтобы фильтрат не доходил до уровня отростка, соединенного с вакуум-насосом, поэтому по мере наполнения колбы фильтрат необходимо сливать.

Рис.2.7. Фильтрование при пониженном давлении:

1 — стеклянный тигель с пористым фильтрующим дном; 2 — стеклянная воронка с пористой фильтрующей перегородкой; 3 — буферная ловушка; 4 — водоструйный насос

Рис. 2.8. Фарфоровые воронки Бюхнера

ис. 2.9. Фильтрование через воронку Бюхнера

В некоторых случаях (например, для фильтрования студенистых осадков) необходимо провести фильтрование при определенной температуре. Тогда используют металлическую полую двухстенную воронку, снабженную боковыми отверстиями (рис. 2.10). В пространство между стенками наливают воду. В металлическую воронку вставляют стеклянную с вложенным в нее бумажным фильтром. Горелкой нагревают воду в металлической воронке, пока она примет нужную температуру или прокачивают воду из термостата. Фильтрование проводят по обычной схеме.

Рис. 2.10. Приспособление для горячего фильтрования:

1 – стеклянная воронка с фильтром; 2 – термометр; 3 – полая металлическая воронка, наполненная водой; 4 – отросток для подогревания воды; 5 – горелка

При фильтровании следует соблюдать следующие правила:

Фильтрование растворов лаборатории

Содержание

Сущность фильтрования

Сущность фильтрования состоит в том, что жидкость с находящимися в ней частицами твердого вещества пропускают через пористую перегородку. Имеющиеся в перегородке поры или отверстия настолько малы, что через них частицы твердого тела не проходят, жидкость же проходит легко. Эта перегородка, задерживающая твердые тела, называется фильтром.

Способность задерживать твердые частицы различной крупности и производительность фильтра, т. е. количество жидкости, которое может быть отделено через фильтр в единицу времени, находятся в прямой зависимости от величины пор. При фильтровании на фильтре откладывается осадок, который как бы уменьшает величину пор и вместе с тем сам играет роль фильтра, создавая плотный слой.

Одним из важнейших факторов, влияющих на фильтрование, является вязкость: чем вязкость раствора или жидкости выше, тем труднее их фильтровать.

При обычном фильтровании жидкость проходит через фильтр под давлением только небольшого столба жидкости, находящегося над фильтром.

Большое влияние на процесс фильтрования оказывает величина частиц твердого вещества, находящегося в жидкости. Если размер частиц превышает размер пор фильтра, фильтрование идет легко. Но по мере приближения размера частиц к размерам пор фильтра процесс фильтрования замедляется и может даже прекратиться совсем. Когда размер частиц твердого тела меньше размера пор, отфильтровать взвесь не удается.

Частицы коллоидных размеров (меньше 0,1 мкм, но больше 1 нм) совершенно невозможно отделить от жидкости обычным фильтрованием. В подобных случаях стремятся увеличить размер частиц, коагулировать их, что часто достигается путем кипячения. Многие коллоиды при высокой температуре образуют крупные хлопья, которые легко задерживаются фильтром.

Фильтрующие материалы

Фильтрующие материалы, применяемые в лабораторной практике, могут быть разделены на два класса:

Кроме того, фильтрующие материалы разделяются на:

К первому классу относится, например, кварцевый песок. Он может иметь различную величину зерен. От этого зависит как скорость фильтрования, так и достигаемый при этом эффект. Чем крупнее зерна песка, тем больше производительность фильтра и вместе с тем меньше его задерживающая способность; фильтр будет задерживать только более крупные частицы, мелкие же будут проходить через него, не задерживаясь.

Во многих случаях применяют пористые материалы.

Неорганические фильтрующие материалы особенно пригодны для жидких веществ и растворов, нагретых до температур, превышающих 1000 °С.

Наибольшим распространением в лаборатории пользуются фильтровальная бумага, целлюлозная масса, асбест, волокнистые материалы (ткани), смешанные фильтры, прессованное стекло, обожженная глина, фарфор и пр.

Выбор фильтрующего материала зависит как от требований к чистоте раствора, так и от его свойств.

Для фильтров нельзя применять такие материалы, на которые фильтруемая жидкость может оказать какое-либо действие. Так, щелочи, особенно концентрированные, нельзя фильтровать через фильтр из прессованного стекла и вообще материалов, содержащих двуокись кремния (кварцевый песок и др.), так как последняя будет растворяться в щелочи и загрязнять ее. Среди неорганических фильтрующих материалов имеются такие, которые пригодны для фильтрования очень агрессивных жидкостей даже при высокой температуре, например фильтры из глинозема, из окиси циркония, из окиси тория и др.

Фильтровальная бумага отличается от обычной тем, что она не проклеена, более чиста по составу и волокниста. Последнее обстоятельство и обусловливает ее фильтрующую способность.

Фильтровальную бумагу часто продают в пачках по 100 штук, уже нарезанную кругами различного диаметра (5,5; 7; 9; 11; 12,5 и 15 см), соответственно размеру воронок.

Ниже указывается, какого диаметра следует брать готовые круглые фильтры в зависимости от диаметра воронки:

| Верхний диаметр воронки, мм | 35 | 45 | 55 | 70 | 80 | 100 | 150 | 200 |

| Диаметр фильтра, мм | 55 | 70 | 90 | 110 | 125 | 150 | 240 | 320 |

Различают бумажные фильтры обычные и беззольные. На каждой пачке указывается масса золы фильтра. Если после запятой стоит четыре нуля, такая фильтровальная бумага считается беззольной. Например, если на пачке помечено, что «масса золы одного фильтра = 0,00007 г», считают, что фильтр беззольный, так как при взвешивании на аналитических весах такая масса золы не скажется на результатах взвешивания. Если же на пачке будет указано, что «масса золы одного фильтра = 0,0003 г» — это будет обычная фильтровальная бумага.

Готовые фильтры различают также по плотности фильтровальной бумаги. Это различие определяется по цвету бумажной ленты, которой оклеивают упаковку готовых фильтров. Приняты следующие условные обозначения:

Сжигать фильтры вместе с осадком возможно только в том случае, если продукты горения бумаги и уголь не будут действовать на осадок

Изготовление фильтров

Фильтры из бумаги, употребляемые в лаборатории, бывают двух родов: простые и складчатые.

Для изготовления простого фильтра квадратный кусок фильтровальной бумаги определенного размера (в зависимости от величины осадка и размера воронки) складывают в четыре раза (рис. 1), затем обрезают ножницами.

Рис. 1. Порядок складывания простого фильтра.

Складчатый, или плоеный, фильтр (рис. 2) лучше простого в том отношении, что фильтрование с ним идет быстрее, так как фильтрующая поверхность фильтра вдвое больше, чем у простого фильтра.

Рис. 2 Порядок складывания складчатого фильтра

Края фильтра должны быть не рваными, а обрезанными. Полезно иметь металлические шаблоны, по которым вырезают фильтры.

Для того чтобы фильтр после фильтрования можно было легко раскрыть, у одного края его, у сгиба, отрывают маленький кусочек бумаги.

Фильтрование при обычном давлении

Этот способ фильтрования является наиболее простым и применяется очень часто. Для фильтрования по этому способу не требуется сложных приспособлений.

Условием быстрого фильтрования является наличие жидкости в трубке воронки. Для этого при смачивании наливают в воронку растворитель выше края фильтра, а затем указательным пальцем захватывают фильтр, приподнимают его немного и быстро опускают, при этом в трубке почти всегда образуется столб жидкости.

Если между фильтровальной бумагой и стенкой воронки образуется прослойка воздуха (воздушный карман), фильтрование будет затруднено. Для удаления воздушного кармана внутри воронки создают небольшое давление. Воронку накрывают смоченным по краям куском фильтровальной бумаги и перевернутой воронкой такого же диаметра, как и первая, через трубку верхней воронки вдувают воздух или ртом или при помощи рези новой груши. Иногда воронку закрывают ладонью и делают прижимающее движение, чем создают небольшое давление, обычно достаточное для того, чтобы устранить воздушный карман.

При аналитических работах, когда приходится отделять какой-нибудь осадок, бумажные фильтры делают небольшими, сообразуясь с количеством осадка, но не с количеством фильтруемой жидкости.

Необходимо помнить, что основная масса осадка должна заполнять фильтр не больше чем на 1/3 его высоты; только сравнительно тонкий слой осадка может подниматься по стенкам фильтра, но во всяком случае он должен находиться от его верха не меньше чем на 5 мм. При таком заполнении в фильтре остается достаточное пространство для воды, вводимой при промывке осадка.

При фильтровании прежде всего необходимо дать отстояться осадку в том сосуде, в котором он получен. После этого осторожно, не взмучивая осадок, сливают на фильтр отстоявшуюся жидкость. Удобнее всего это проводить при помощи стеклянной палочки.

Палочку прикладывают к стакану, в котором находится жидкость с осадком, длина свободного конца палочки должна быть не больше 6—7 см. Жидкости дают стекать по палочке, направляя поток ее не в середину фильтра, а немного в сторону, на стенку его, так, чтобы она попадала на ту часть фильтра, где находится тройной слой бумаги.

Когда основная масса жидкости будет пропущена через фильтр, осадок несколько раз промывают с применением декантации и затем переносят на фильтр.

На полноту перенесения осадка на фильтр нужно обратить самое серьезное внимание, так как большинство потерь при анализе объясняется неполным перенесением.

Промывание осадков

Промывание осадков можно проводить, применяя декантацию, на фильтре.

Промывание с применением декантации. Декантация — сливание жидкости с отстоявшегося осадка. Промывание с применением декантации заключается в том, что осадок, подлежащий промыванию, заливают дистиллированной, предпочтительно горячей водой или специально приготовленной промывной жидкостью, взбалтывают при помощи стеклянной палочки, затем дают отстояться. Просветлевшую жидкость, собравшуюся над осадком, осторожно сливают при помощи стеклянной палочки на фильтр в воронке, но так, чтобы осадок оставался в колбе или стакане.

Рис. 3. Сливание жидкости промывания осадков с применением декантации: а – колба и стакан для промывания осадков с применением декантации; б – сливание жидкости с осадка на фильтр.

К оставшемуся в сосуде осадку снова приливают промывную воду и проделывают все, как в первый раз. После третьего или четвертого промывания проверяют полноту отмывки. Для этого с кончика воронки из последней порции промывной воды берут несколько капель на часовое стекло или в пробирку и-проверяют, содержатся ли во взятой пробе отмываемые ионы. Если они присутствуют, повторяют промывку еще один-два раза. Когда отмываемые ионы не будут обнаруживаться, к осадку добавляют еще некоторое количество воды, взбалтывают его и, не давая отстояться, по палочке переводят на фильтр, через который сливали промывную жидкость. Эту операцию повторяют до тех пор, пока на фильтр не будет переведен весь осадок. В стакане или колбе не должны оставаться частицы осадка. Для полного перенесения осадка на фильтр внутреннюю поверхность сосуда, в котором промывали осадок с применением декантации, обтирают небольшим кусочком фильтровальной бумаги. Фильтровальную бумагу придерживают стеклянной палочкой, на один конец которой надет кусочек резиновой трубки. Прижимая бумагу этим концом, обтирают всю внутреннюю поверхность сосуда возможно тщательнее. Фильтровальную бумагу полезно смочить несколькими каплями дистиллированной воды. Затем палочку также тщательно обтирают этим же кусочком фильтровальной бумаги и промывают над воронкой из промывалки дистиллированной водой. Кусочек фильтра, использованный для обтирания сосуда и палочки, присоединяют к осадку. Такая операция бывает нужна только при аналитических работах, когда осадок нужен для количественного определения какого-либо вещества или элемента.

Путем декантации удается более полно отмыть осадок от маточного раствора, на фильтре же сделать это удается не всегда, так как осадок на нем легко слеживается, и промывная вода проходит не через всю массу осадка, а только, но промытым ею путям.

Несмотря на значительную затрату времени при отстаивании, скорость фильтрования промывной воды без осадка значительно большая, поэтому промывание осадка с применением декантации сокращает потребное для этой операции время.

Промывание на фильтре. Отфильтрованный осадок окончательно промывают на фильтре. Промывание продолжают до тех пор, пока в фильтрате не будет обнаруживаться то вещество, которое отмывают. Промывание нужно стремиться провести возможно малым количеством жидкости. Это необходимо потому, что абсолютно нерастворимых веществ нет и каждый раз при промывании свежей порцией жидкости часть осадка— правда, очень незначительная—переходит в раствор; разумеется, чем больше будет взято жидкости для промывания, тем больше будут потери и тем больше ошибка при анализе. Для промывания осадков горячей дистиллированной водой последнюю следует нагревать в колбе-промывалке. Прежде чем начать промывание, промывалку с горячей водой следует обязательно встряхнуть. Это необходимо сделать потому, что вода в промывалке может оказаться перегретой и при вдувании воздуха возможно внезапное вскипание и выброс кипятка через трубку.

При промывании осадка на фильтре придерживаются следующих правил:

1. Воду наливают на фильтр в таком количестве, чтобы она полностью покрывала осадок и не доходила до краев фильтра на 8—5 мм. Ни в коем случае не допускается наливать воду выше фильтра. Работа при этом может быть испорчена.

2. Каждую новую порцию воды выливают на фильтр не раньше, чем будет полностью профильтрована предыдущая. В противном случае промывание осадка сильно затягивается и для промывания требуется большое количество жидкости.

3. Во избежание разбрызгивания наливать воду на фильтр рекомендуется по палочке, так же как при перенесении осадка.

Лекция 4. Фильтрование

Фильтрованием называется процесс разделения суспензий, пылей и туманов через пористую, так называемую фильтровальную перегородку, способную пропускать жидкость или газ, но задерживать взвешенные в них частицы (фильтрация в отличие от фильтрования — это движение жидкости или газа сквозь пористую среду, например просачивание воды сквозь грунт основания плотины). Фильтрование осуществляется под действием разности давлений перед фильтрующей перегородкой и после нее или в поле центробежных сил.

Интенсивность фильтрования зависит от качества суспензий, полученных на предыдущих стадиях технологического процесса: дисперсной системы с пониженным сопротивлением осадка, без смолистых, слизистых и коллоидных веществ.

При разделении неоднородных систем фильтрованием возникает необходимость выбора конструкции фильтра или фильтрующей центрифуги, фильтровальной перегородки, режима фильтрования.

В качестве фильтрующих материалов применяют зернистые материалы — песок, гравий для фильтрования воды, различные ткани, картон, сетки, пористые полимерные материалы, керамику и т. д.

По целевому назначению процесс фильтрования может быть очистным или продуктовым.

Очистное фильтрование применяют для разделения суспензий, очистки растворов от различного рода включений. В этом случае целевым продуктом является фильтрат. В пищевой промышленности очистное фильтрование используют при осветлении вина, виноматериалов, молока, пива и других продуктов.

Назначение продуктового фильтрования — выделение из суспензии диспергированных в них продуктов в виде осадка. Целевым продуктом является осадок. Примером такого фильтрования является разделение дрожжевых суспензий.

4.2. ВИДЫ ФИЛЬТРОВАНИЯ

При разделении суспензий в зависимости от вида фильтровальной перегородки и свойств самой суспензии фильтрование может происходить с образованием осадка на поверхности перегородки, с закупориванием пор фильтрующей перегородки и с тем и другим явлениями одновременно (промежуточный вид фильтрования).

Фильтрование с образованием осадка на поверхности фильтрующей перегородки имеет место, когда диаметр твердых частиц больше диаметра пор перегородки (рис. 4.1,а). Этот способ осуществим при концентрации твердой фазы суспензии более 1 мас. %, когда создаются благоприятные условия для образования сводиков над входами в поры фильтровальной перегородки. Образованию сводиков способствует увеличение скорости осаждения и концентрации твердой фазы в суспензии.

Фильтрование с закупориванием пор (рис. 4.1,б) происходит, когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

Промежуточный вид фильтрования имеет место в случае одновременного закупоривания пор фильтровальной перегородки и отложения осадка на поверхности фильтровальной перегородки.

Рис. 4.1. Схемы фильтрования:

а — с образованием осадка; б — с закупориванием пор

Для повышения скорости фильтрования при разделении суспензий с небольшой концентрацией твердой фазы либо содержащих слизистые вещества фильтрование проводят в присутствии вспомогательных веществ, препятствующих закупориванию пор фильтровальной перегородки. Слой вспомогательного вещества наносят на фильтровальную перегородку перед фильтрованием суспензии. В качестве вспомогательных веществ используют тонкодисперсные угли, перлит, асбест, кизельгур, фиброфло, аксанит и другие материалы.

4.3. ДВИЖУЩАЯ СИЛА И СКОРОСТЬ ПРОЦЕССА

Движущая сила процесса фильтрования — разность давлений по обе стороны фильтровальной перегородки либо центробежная сила. Разность давлений можно получить разными способами: созданием избыточного давления над фильтровальной перегородкой либо подсоединением пространства под фильтровальной перегородкой к вакуумной линии. В этих случаях фильтрование происходит при постоянном перепаде давлений и скорость процесса прямо пропорциональна разности давлений и обратно пропорциональна сопротивлению осадка. Процесс описывается кинетическим уравнением

где: V – объем фильтрата, м3; F – площадь поверхности фильтрования, м2;

Примем, что при прохождении 1 м3 фильтрата образуется

где: hо– высота слоя осадка, м.

Допустим, что сопротивление слоя осадка пропорционально его высоте:

где: rо – удельное сопротивление осадка, м-2.

Подставим полученное соотношение в уравнение (4.1)

Для начального момента фильтрования (V=0) Rф. n=

Решая уравнение (4.5) относительно продолжительности фильтрования

или с учетом выражения (4.2)

Таким образом, продолжительность фильтрования прямо пропорциональна квадрату объема полученного фильтрата.

Решая его же относительно удельной производительности фильтра

Для случая фильтрования при v= const из уравнения (4.4) получим

или

Таким образом, перепад давления возрастает с увеличением продолжительности фильтрования:

Удельная производительность фильтра (в м3/м2)

Фильтрование под действием центробежной силы проводят в фильтрующих центрифугах. Фильтрующая центрифуга в отличие от отстойной имеет перфорированный барабан, обтянутый внутри фильтровальной тканью. Суспензия под действием центробежной силы отбрасывается на фильтровальную ткань. Дисперсионная жидкая фаза фильтруется через ткань, фильтрат выводится из центрифуги, а взвешенные частицы задерживаются на фильтровальной ткани, образуя осадок.

Процесс фильтрования можно разделить на три периода: образование осадка, его уплотнение и отжим.

При центробежном фильтровании на массу элементарного кольца суспензии действует центробежная сила

dGц=dm

Отношение центробежной силы к силе тяжести, как было указано выше, является фактором разделения, характеризующим эффективность разделения суспензии в центрифуге. Фактор разделения растет пропорционально квадрату угловой скорости вращения барабана центрифуги и уменьшению его диаметра.

Производительность фильтрующих центрифуг рассчитывают на основании теории фильтрования. Движущая сила процесса, действующая на элементарный объем суспензии

где: L – высота барабана центрифуги, м;

Движущую силу найдем, проинтегрировав полученное выражение в пределах

от R0 до R:

Скорость центробежного фильтрования

где: Rф. п. — сопротивление фильтрующей перегородки; r0 — удельное сопротивление слоя осадка; x0 — толщина слоя осадка, которая для непрерывнодействующих центрифуг не изменяется во времени; R, Ro — соответственно внешний и внутренний радиусы барабана центрифуги.

Продолжительность фильтрования определим из уравнения (4.5)

Отметим, что уравнения (4.5), (4.9) и (4.13) являются приближенными, так как не учитывают осаждения твердых частиц под действием гравитационных сил, благодаря чему слой осадка растет быстрее, чем отбираемый фильтрат; кроме того, осадки на фильтровальной перегородке сжимаются под действием перепада давлений и их сопротивление растет быстрее, чем высота слоя осадка.

На практике отношение объема осадка к объему фильтрата x0, удельное объемное сопротивление осадка r0 и сопротивление фильтровальной перегородки Rф. п. определяют экспериментальным путем

.

Рис.4.2. К расчету производительности фильтрующих центрифуг

Уравнение (4.5) при F=1 м2может быть представлено в виде

Преобразуем уравнение (4.14)

Уравнение (4.17) является уравнением прямой линии, наклоненной к горизонтальной оси под углом

Рис.4.3. К определению констант фильтрования

Для построения этой линии откладывают по оси абсцисс измеренные значения V1, V2,…Vn, а по оси ординат — соответствующие значения

По найденным значениям К и С по уравнениям (4.15) и (4.16) определяют r0 и Rф. п.

Величину х0 находят в результате измерения объемов фильтрата и осадка.

4.4. ОБОРУДОВАНИЕ ДЛЯ ФИЛЬТРОВАНИЯ

По принципу действия фильтровальное оборудование делится на оборудование, работающее при постоянном перепаде давления либо при постоянной скорости фильтрования; по способу создания перепада давления на фильтровальной перегородке — на работающее под вакуумом либо под избыточным давлением; в зависимости от организации процесса — на оборудование непрерывного и периодического действия.

Избыточное давление может создаваться силами давления или центробежной силой. В зависимости от способа создания перепада давления фильтровальное оборудование может быть разделено на фильтры и центрифуги.

Фильтры, используемые для разделения суспензии, работают как под вакуумом, так и под избыточным давлением, периодически и непрерывно. К фильтрам, работающим под давлением, предъявляют повышенные требования к механической прочности. Их изготовляют по нормам Госгоркотлонадзора для сосудов, работающих под давлением.

В фильтрах периодического действия осадок удаляется после прекращения процесса фильтрования, в фильтрах непрерывного действия — по мере необходимости без остановки процесса.

При разработке новых видов фильтровального оборудования следует ориентироваться на создание компактных аппаратов с развитой фильтровальной поверхностью, позволяющих проводить ее регенерацию без остановки технологического процесса.

Нутч-фильтр (рис. 4.4), работающий как под вакуумом, так и под избыточным давлением, широко распространен в малотоннажных производствах. Выгрузка из него осадка механизирована. Для сброса осадка фильтр снабжен перемешивающим устройством в виде однолопастной мешалки. Для удаления осадка из фильтра на цилиндрической части корпуса предусмотрен люк.

Рис.4.4. Нутч-фильтр с перемешивающим устройством:

1-привод, 2-корпус фильтра, 3-мешалка, 4- спускной кран, 5-фильтровальная перегородка, 6- фильтровальная ткань

Суспензия и сжатый воздух подаются через раздельные штуцера, фильтрат удаляется через спускной кран 4. Фильтр снабжен предохранительным клапаном.

Цикл работы фильтра состоит из заполнения его суспензией, фильтрования суспензии под давлением, удаления осадка с фильтровальной перегородки при вращающейся мешалке и регенерации фильтровальной перегородки. В таких фильтрах может проводиться одновременно промывка осадка.

Для фильтрования суспензии применяют фильтровальные перегородки из картона, бельтинга и синтетических волокон. Преимуществами фильтровальных перегородок из синтетических волокон являются высокая механическая прочность, термическая и химическая стойкость.

Из синтетических волокон изготовляют фильтровальные перегородки с постепенно изменяющейся плотностью, что обеспечивает глубинное фильтрование суспензий, содержащих малое количество твердой фазы. Меняющаяся по глубине плотность фильтровального материала позволяет захватывать частицы по всей глубине фильтра. При этом крупные частицы задерживаются в наружных, а мелкие — в глубинных слоях фильтра. Селективное фильтрование обеспечивает высокую скорость фильтруемой среды, предотвращает закупоривание поверхностных пор и продлевает срок службы фильтров.

Рамный фильтр-пресс (рис. 4.5) используется для осветления виноматериалов, вина, молока и пива. Фильтрующий блок состоит из чередующихся рам и плит с зажатой между ними фильтровальной тканью или картоном. Рамы и плиты зажимаются в направляющих 6 зажимным винтом 7. Фильтр монтируют на металлической станине.

Рис.4.5 Рамный фильтр-пресс:

Каждая рама и плита (рис. 4.6) имеют каналы для ввода суспензии и промывной жидкости. На поверхности плит с обеих сторон расположены сборные каналы 4, ограниченные сверху дренажными каналами, а снизу отводным каналом.

Рис.4.6 Рама (а) и плита (б) фильтр-пресса:

При фильтровании (рис. 4.7, а) суспензия под давлением подается через каналы в рамах и плитах и распределяется по всем рамам. Фильтрат стекает по дренажным и сборным каналам в плитах и удаляется через отводные каналы. При промывке осадка (рис. 4.7, б) промывная жидкость под давлением вводится через соответствующие каналы, распределяется по рамам и проходит обратным током через фильтровальную перегородку, промывает осадок, а затем удаляется из фильтра через отводные каналы. При промывке отводные каналы всех нечетных плит блока должны быть закрыты.

Основной недостаток рамных фильтр-прессов — трудоемкость выгрузки осадка и замены фильтровальной перегородки. Для выгрузки осадка необходимы разборка вручную фильтровального блока и промывка плит и рам.

Рис. 4.7 Схема работы фильтр-пресса:

Фильтр-пресс автоматизированный камерный с механизированной выгрузкой осадка (ФПАКМ) используют для разделения тонкодисперсных суспензий концентрацией 10. 500 кг/м3 при температурах до 80 °С. Является фильтром периодического действия. Он состоит из ряда прямоугольных фильтров (рис. 4.8), расположенных вплотную один под другим, благодаря чему возрастает удельная площадь поверхности фильтрования по отношению к площади, занимаемой фильтром.

Рис.4.8 Фильтр-пресс с горизонтальными камерами (ФПАКМ):

В положении А в камеру из коллектора 8 последовательно поступают суспензия на разделение, жидкость для промывки и сжатый воздух для подсушки осадка. Фильтрат, промывная жидкость и воздух отводятся по каналам 12 в коллектор 10. В пространстве 11 по каналам 9 подается вода под давлением, которая с помощью водонепроницаемой диафрагмы 6 отжимает осадок (положение Б). Затем плиты раздвигаются и осадок удаляется из фильтра через образовавшиеся щели (положение В).

Барабанные вакуум-фильтры применяют при непрерывном разделении суспензий концентрацией 50. 500 кг/м3. Твердые частицы могут иметь кристаллическую, волокнистую, аморфную, коллоидальную структуру. Производительность фильтра зависит от структуры твердых частиц и снижается в указанной выше последовательности.

Барабанные вакуум-фильтры (рис. 4.9) выпускают с внешней и внутренней фильтрующей поверхностью, которая обтягивается текстильной фильтровальной тканью. Вращающийся горизонтальный перфорированный барабан разделен перегородками на несколько секций одинаковой формы, которые за оборот барабана проходят несколько рабочих зон: фильтрования, обезвоживания, промывки, удаления осадка и регенерации фильтровальной ткани. Устройством, управляющим работой фильтра, является распределительная головка, через которую секции барабана в определенной последовательности подсоединяют к магистралям вакуума, сжатого воздуха и промывной жидкости.

Рис.4.9 Барабанный вакуум-фильтр с распределительной головкой:

В стадии фильтрования зона фильтра под фильтрующей тканью соединяется с вакуумом и фильтрат, находящийся в корыте, проходит через фильтровальную ткань. Осадок откладывается на ее поверхности. Промытый и подсушенный осадок непрерывно срезается ножом. Чтобы взвешенные частицы не отстаивались, корыто снабжено качающейся мешалкой.

Для извлечения пива и дрожжей из дрожжевой суспензии, образующейся при седиментации в бродильных чанах и танках, применяют барабанный вакуум-фильтр, изображенный на рис. 4.10. Фильтровальный элемент состоит из крупноячеистой сетки, на которую накладывается мелкоячеистая сетка. Для улучшения условий фильтрования на мелкоячеистую сетку намывается слой вспомогательного материала — кизельгура либо картофельного крахмала. Пивная или дрожжевая суспензия, подаваемая из бака, при вращении барабана равномерно распределяется по фильтровальной поверхности, а дрожжевой осадок (лепешка) срезается ножом, установленным над баком.

Рис.4.10 Барабанный вакуум-фильтр:

Содержание сухих веществ в дрожжевой лепешке достигает 25. 28 %. Обрызгивание подсыхающей лепешки водой способствует увеличению выхода пива примерно на 20 %.

Детали фильтра, находящиеся в контакте с фильтрующей средой, выполнены из нержавеющей стали. Все детали фильтра легко очищаются.

Схема фильтровальной установки с барабанным вакуум-фильтром показана на рис. 4.11. Суспензия подается в корыто фильтра, где установлена качающаяся мешалка, препятствующая сепарации крупных твердых частиц большой плотности. При погружении 30 % поверхности барабана в суспензию он подключается к вакуум-насосу. Фильтрат и промывная жидкость собираются в сборниках 3, где от них отделяется воздух, поступивший в фильтр во время обезвоживания и промывки осадка, и затем откачиваются насосами.

Дисковые фильтры (рис. 4.12) применяют для разделения тонкодисперсных суспензий; они работают под давлением с намывным слоем вспомогательного вещества. Дисковый фильтр представляет собой вертикальную емкость с обогреваемой рубашкой. Внутри фильтра на полый вал 6 насажены дисковые металлические перфорированные фильтровальные элементы 7. На диски натягивают полипропиленовую или другую фильтровальную ткань, закрепляемую хомутами. Рабочее давление в фильтре достигает 0,5 МПа, в рубашке — 0,3 МПа.

Рис.4.11 Схема фильтровальной установки:

Рис 4.12 Дисковый фильтр:

Перед фильтрованием на фильтровальные элементы намывают слой вспомогательного вещества, суспензия которого готовится в суспензаторе. Готовая суспензия прокачивается насосом через фильтровальные элементы до образования намывного слоя толщиной 15. 30 мм. Фильтрат из дисков через отверстия в полом валу поступает внутрь вала и выводится из фильтра в суспензатор. Аналогичным образом проводится фильтрование суспензии. После окончания фильтрования осадок промывается обратным током фильтрата и подсушивается воздухом.

Ленточный фильтр (рис. 4.13) состоит из рамы, приводного и натяжного барабанов, между которыми натянута бесконечная перфорированная резиновая лента. Под ней расположены вакуум-камеры, соединенные в нижней части с коллекторами для отвода фильтрата и промывной жидкости. За счет вакуума лента прижимается к верхней части вакуум-камер. К резиновой ленте натяжными роликами 7 прижимается фильтровальная ткань, выполненная также в виде бесконечной ленты.

Суспензия подается на фильтровальную ткань из лотка 5. Фильтрат под вакуумом отсасывается в камеры и отводится через коллектор в сборник. Промывная жидкость подается через форсунки 2 на образовавшийся осадок и отсасывается в камеры, из которых через коллектор 9 отводится в сборник.

На приводном барабане фильтрующая ткань отделяется от резиновой ленты и огибает направляющий ролик. При этом осадок соскальзывает с фильтровальной ткани и падает в сборник осадка.

Рис 4.13 Ленточный вакуум-фильтр:

При прохождении фильтровальной ткани между роликами 7 она промывается, просушивается и очищается.

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

Рис.4.14 Фильтрующая центрифуга периодического действия:

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым съемом осадка.

В саморазгружающихся центрифугах (рис. 4.15) осадок удаляется под действием гравитационной силы. Такие центрифуги выполняют с вертикальным валом, на котором располагается перфорированный барабан. Суспензия подается на загрузочный диск при вращении барабана с низкой частотой. Нижняя часть барабана имеет коническую форму, причем угол наклона делается большим, чем угол естественного откоса осадка. После окончания цикла фильтрования и остановки барабана осадок под действием гравитационной силы сползает со стенок барабана и удаляется из центрифуги через нижний люк.

Рис 4.15 центрифуга с гравитацонной выгрузкой осадка:

В непрерывно действующих фильтрующих центрифугах с пульсирующей выгрузкой осадка (рис. 4.16) фильтрат из центрифуги выводится непрерывно, а осадок периодически выгружается из барабана пульсирующим поршнем.

Поршень-толкатель перемещается в горизонтальном направлении в барабане с помощью штока, который находится внутри полого вала барабана. Шток вращается вместе с валом и совершает одновременно возвратно-поступательные движения (10ходов в минуту, длина каждого хода составляет примерно 0,1 длины барабабана). Сервомеханизм автоматически изменяет направление движения поршня.

Рис 4.16 Центрифуга непрерывного действия с пульсирующей выгрузкой осадка:

Суспензия подводится по оси вала в приемный конус. В конусе имеются отверстия, по которым суспензия поступает в барабан. Внутренняя поверхность барабана покрыта фильтровальным ситом. Осадок, отложившийся на поверхности сита, промывается и перемещается поршнем к открытому концу барабана. Из барабана осадок выгружается в камеру для осадка.

Центрифуга непрерывного действия с центробежной выгрузкой осадка имеет конический перфорированный барабан, внутри которого вращается шнек со скоростью, несколько меньшей скорости вращения барабана. При вращении витки шнека снимают с барабана отложившийся осадок и перемещают его в нижнюю часть барабана, в камеру для осадка. Выгрузка осадка происходит под действием центробежной силы. При этом осадок не измельчается, его структура не изменяется, как, например, в центрифугах с ножевым срезом и выгрузкой осадка пульсирующим поршнем.

4.5. РАСЧЕТ ФИЛЬТРОВАЛЬНОГО ОБОРУДОВАНИЯ

Расчет фильтровального оборудования периодического действия заключается в определении количества аппаратов для обеспечения заданной суточной производительности по фильтрату. Для этого выбирают или рассчитывают площадь поверхности фильтрования и производительность одного аппарата.

Продолжительность фильтрования при ∆р = const определяют по уравнению

где:

Наибольшая производительность аппарата периодического действия при значительном сопротивлении фильтровальной перегородки достигается при

Производительность по фильтрату за один цикл определяют по уравнению (4.5), подставляя в него выбранную площадь поверхности фильтра F и

Производительность центрифуги но суспензии за один цикл (в кг)

Число циклов работы фильтровальной установки в сутки находят по уравнению nобщ = Qобщ/V, зная суточную производительность установки по фильтрату или суспензии.

Число циклов работы одного аппарата в сутки

Необходимое количество фильтров Ф = nобщ / n1

Расчет фильтровального оборудования непрерывного действия при заданной или принятой площади поверхности фильтрования сводится к определению по заданной производительности скорости перемещения поверхности фильтрования, а также необходимого числа аппаратов для обеспечения заданной производительности.

На основании экспериментальных данных принимают наименьшую толщину осадка, чтобы обеспечить максимальную производительность.

Из уравнения (4.2) определяют объем фильтрата V =h0F/x0.

Подставляя найденную величину V в уравнение (4.4), определяют продолжительность фильтрования для получения слоя осадка заданной толщины

На основании экспериментальных или расчетных данных определяют продолжительность промывки осадка, общую продолжительность цикла и производительность аппарата.

Производительность по фильтрату при центробежном фильтровании

Число аппаратов для обеспечения заданной производительности Qобщ определяют из соотношения Ф=Qобщ/Qi где Qi — производительность одного аппарата.

1. Какие неоднородные системы разделяют фильтрованием? 2. Что является движущей силой фильтрования? 3. Какие меры принимают для увеличения эффективности фильтрования? 4. В чем заключается расчет фильтров периодического и непрерывного действия? 5. Какое оборудование применяют для разделения неоднородных систем методом фильтрования? 6. Какие конструкции фильтров используют в пищевой промышленности? 7. Какие конструкции фильтрующих центрифуг применяют в пищевой промышленности? 8. Что является движущей силой в фильтрующих центрифугах? Чем она определяется? 9. В чем заключается расчет фильтрующих центрифуг периодического и непрерывного действия? 10. Проведите сравнительную оценку эффективности фильтрования в фильтрах и фильтрующих центрифугах.