Фарфоровая крошка что это

Большая Энциклопедия Нефти и Газа

Фарфоровая крошка

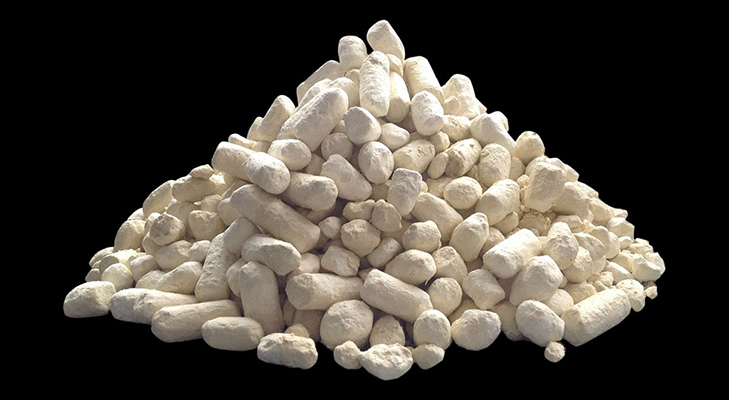

Отсутствие глазуровки на поверхности фарфора, соприкасающейся с цементирующим веществом, все же не обеспечивает достаточно большой прочности крепления арматуры, а потому применяется для слабо нагруженных изоляторов. В изоляторах, рассчитанных на большие нагрузки, на поверхности, соприкасающиеся с цементирующим веществом, наносится рифление или же они покрываются фарфоровой крошкой под глазурь. [32]

В качестве наполнителя вместо песка можно применять фарфоровую крошку. Крошка имеет то преимущество, что она свободна от вредной примеси глины и не может служить причиной неравномерности изменения объема цементной замазки. Фарфоровая крошка приближает коэффициент расширения цементной замазки к коэффициенту расширения фарфора. [33]

Переносят пипеткой 0 5; 1 0; 1 5; 2 0; 3 0 мл рабочего раствора, содержащего соответственно 10, 20, 30, 40 и 60 мкг сайфоса, в термостойкие пробирки и доводят метанолом до 3 мл. Добавляют фарфоровую крошку для равномерного кипения и испаряют содержимое досуха, погружая пробирки на / з их длины в кипящую водяную баню. [34]

Галтовку в специальных вращающихся барабанах применяют при очистке мелких отожженных и нормализованных поковок. Механическое удаление окалины происходит под воздействием взаимного трения и ударов поковок при вращении барабана. Засыпанные в барабан вместе с поковками чугунные звездочки, абразивные материалы в виде гравия, щебня, фарфоровой крошки и другие несколько смягчают удары и активизируют очистку, придавая поверхности поковок гладкий и чистый вид. Следует учитывать, что на поковках с выступами, с тонкими концами и гранями при галтовке происходит закаливание кромок и потеря размеров. [36]

Сухой остаток переносят в делительные воронки с помощью 100 мл гексана и 50 мл буферного раствора. Осторожно взбалтывают воронку в течение 1 мин, не допуская образования эмульсии. Дают слоям разделиться и сливают нижний слой в колбу, фильтруя его через ватный тампон. Чистят буферный раствор еще 100 мл гексана. Сайфос экстрагируют хлороформом порциями по 50 мл трижды, встряхивая воронку в течение 1 мин. Упаривают растворитель до объема приблизительно 4 мл, которые переносят в термостойкие пробирки; добавляют фарфоровую крошку и упаривают хлороформ, погружая пробирки в кипящую водяную баню. Ополаскивают колбочки последовательно еще двумя порциями хлороформа, перенося его в пробирку после того, как испарится предыдущая порция. [40]

Что такое фарфор

Под фарфором обычно подразумевается посуда и предметы декора из прочной, тонкостенной керамики белого цвета. Изделия отличаются гладкостью, тонкостью и прозрачностью черепка, а при ударе деревянной палочкой издают чистый, «поющий» звук. Фарфор, обладающий высокой художественной ценностью, до сих пор производят вручную – именно такие предметы интересны коллекционерам и признаны выгодным вложением капитала. Но правильнее всего инвестировать в антиквариат, особенно русский, он широко представлен на отечественном рынке, известен и позволяет находить действительно редкие вещи. Из европейских марок наиболее значимы французские Севр и Лимож, а также немецкие «во главе» с легендарным Мейсеном.

О материале

Три главных компонента фарфора – каолин, полевой шпат и кварц. В зависимости от их процентного соотношения, меняется прозрачность, плотность, эластичность и прочностные характеристики материала.

Кроме того, каждый производитель использует добавки, оказывающие дополнительное влияние на свойства фарфоровой массы. Среди самых распространённых:

В отличие от фаянса, майолики и других видов керамики, фарфор имеет хорошо спёкшийся черепок, без больших пор на изломе. Это обеспечивает газо- и водонепроницаемость материала, стойкость к агрессивным химическим веществам и высоким температурам. Всё твёрдые компоненты сырья перемалываются до порошкообразного состояния, что позволяет после обжига получать изделия с гладкой, словно полированной поверхностью. Тонкость помола определяется на свет: достаточно «поймать» стенками посуды солнечный зайчик. Если он ложится ровно, не выявляя впадины и бугорки или же инородные включения – качество фарфоровой продукции на высоте.

Этапы производства

Изготовление фарфора начинается с измельчения составляющих до тонкодисперсного состояния. Затем их смешивают с водой, получая пластичную массу, с влажностью 25 – 35%. Её оставляют вылёживаться для приобретения однородной структуры. В древнем Китае процесс занимал до 10 лет, современное производство выделяет на полное «созревание» 14 дней. После этого массу обрабатывают вакуум-прессом и специальными мялками, чтобы удалить образовавшиеся при брожении пузырьки воздуха. Иначе сырые изделия разорвёт при первом обжиге из-за разных коэффициентов расширения газа и твёрдого материала.

Формуют посуду и статуэтки преимущественно литьевым способом, с последующей ручной лепкой мелких деталей. Для тарелок используют также метод прессования, а для эксклюзивных авторских работ – гончарный круг. При литье гипсовые формы заполняют жидкой фарфоровой массой (шликером) и оставляют на некоторое время, пока она не осядет на стенках. «Не схватившийся» остаток удаляют. Гипс постепенно вытягивает влагу из фарфоровой массы, и она затвердевает, отделяясь от стенок.

Далее форму раскрывают и вынимают сырцовое изделие, которое нужно обработать – удалить швы, замыть мягкой губкой края, загладить возможные дефекты поверхности. На этом же этапе монтируют приставные детали, например, носики чайников, ручки чашек и так далее, добавляют лепной декор, вырезают ажурные фрагменты или процарапывают узоры, в которые затем зальют краску.

Подготовленные изделия тщательно просушивают и отправляют на утильный обжиг при температуре 900 – 1000°С. Получившийся фарфор принято назвать «бисквитным». Если речь идёт о статуэтках и других лепных предметах, не несущих утилитарную функцию, их можно оставить на этой стадии или расписать и ещё раз обжечь, без применения глазури. Впервые подобный метод был применён мастерами Севрской мануфактуры и получил широкое распространение в эпоху классицизма. Кроме того, «бисквит» использовался при изготовлении головок фарфоровых кукол. Мода на них возникла во Франции, на рубеже XIX – XX века.

Глазурование и роспись

«Бисквит», скорее, исключение из правил, а большинство фарфоровых изделий после утильного обжига глазуруются. В первую очередь, это – вазы и сервизы, непосредственно контактирующие с водой, но и предметы декора покрываются особыми стекловидными составами не реже. Глазури тоже состоят из каолина, полевого шпата и кварца, но в других пропорциях. В них добавляют присадки для снижения температуры плавления и соли металлов для придания цвета, блеска или насыщенности тона.

Глазуруют предметы методом погружения, полива или с помощью пульверизатора. Проникая в микропоры черепка, суспензия прочно закрепляется, а в процессе политого обжига при 1250 – 1400°С, спекается с ним. Погружение и полив подходят для посуды и статуэток без мелких сложных деталей. Пульверизатором глазурь распыляют, чтобы получить тонкий слой, преимущественно, на ручную лепку.

Один из самых популярных способов декорирования керамики – роспись. Она может быть подглазурной и надглазурной. В первом случае рисунок наносится непосредственно на «бисквит» оксидом кобальта или меди, которые дают соответственно, синий и зелёный оттенки. Сверху керамика покрывается прозрачной глазурью. Приём кобальтовой росписи широко использовался китайскими мастерами, а затем был многократно повторён ведущими фарфоровыми заводами Европы.

По глазури художники пишут эмалями с более широкой цветовой палитрой, чем у оксидов металла. Закрепляются такие краски третьим обжигом, температура которого колеблется от 600°С до 800°С. Аналогичным образом делается отводка золотом или платиной.

Виды материала

После того, как в XIV веке венецианский купец Марко Поло познакомил Европу с китайским фарфором, неоднократно предпринимались попытки воспроизвести этот изысканный, уникальный по красоте материал. В результате появились две новые его разновидности, неизвестные мастерам Поднебесной. В современной классификации они упоминаются на равных. Но имеют разные свойства и даже состав шихты (сухой, измельчённой многокомпонентной смеси).

Твёрдый фарфор

Эту разновидность ещё называют настоящим фарфором. Она отличается самой высокой температурой обжига, составляющей 1350 – 1400°С. Материал легко узнать по белоснежному черепку, в некоторых случаях даже с лёгким голубым подтоном и прозрачности на свету. Такой фарфор был изобретён в Китае, где технологию его изготовления за несколько веков довели до совершенства, а затем начал распространяться в Японии.

Европейское производство хрупкого «белого золота» началось в XVIII веке, с основанием Мейсенской мануфактуры. Немецкий учёный Эренфрид фон Чирнхаус при содействии алхимика Иоганна Бёргера самостоятельно открыл рецепт фарфоровой массы, по свойствам напоминающей китайские образцы. Сначала её состав несколько отличался от прототипа использованием алебастра, но позже каолин стали смешивать с традиционным «дуэтом» полевого шпата и кварца. Большинство производимой сегодня тонкостенной керамики относится именно к этому виду.

Мягкий фарфор

Почти одновременно с Германией, Франция предприняла свои попытки воспроизвести «белое золото» из Поднебесной. В результате возникло несколько мануфактур, работавших с так называемой «мягкой пастой» на основе белых глин и фритты – богатого кремнезёмом сырья, спечённого при относительно низких температурах, а затем измельчённого до состояния пудры. Обжигался материал при 1250°С, был не таким прочным, как немецкие или китайские аналоги, зато превосходил их по пластичности. Также его отличал нежный сливочный цвет, придававший изделиям особую утончённость.

Ведущим производителем мягкого фарфора до сегодняшнего момента остаётся Севрская фабрика. Мягкий (или фриттовый) фарфор используют преимущественно для скульптурной пластики, где проявляются его лучшие качества. Невероятно красив он в «бисквите», напоминая роскошный паросский мрамор. Благодаря этому сходству, неглазурованные изделия получили название «париан».

Костяной фарфор

В Англии к мягкой пасте попробовали добавлять золу из костей крупного рогатого скота. Компонент с высоким содержанием природного фосфата кальция, значительно повышал прочность изделий при относительно невысокой (1200 – 1250°С) температуре обжига. Пионером подобной технологии стал владелец фарфоровой фабрики Макс Фрай, а доработал её и дал подробное описание в 1796 году известный английский керамист Джосайя Споуд.

До конца XIX века костяной фарфор изготавливался только в одной стране. Его так и называли – английским. Материал считается самым прочным и позволяет изготавливать уникальную посуду, толщиной в бумажный лист. Определить костяной фарфор несложно – изделия из него лёгкие, почти невесомые и прозрачные, так что сквозь стенки видны пальцы руки. Цвет не чисто белый, а с тёплым, молочным оттенком. Содержание золы в изделиях доходит до 50%. Костяной фарфор считается элитным и маркируется надписью «Bone China». Его единственный недостаток – малая пластичность, не позволяющая изготавливать скульптуры и лепной декор.

«Bone China» предназначен исключительно для высококачественной посуды. В настоящее время помимо английских предприятий костяной фарфор производят в Японии и на Императорском (Ломоносовском) заводе в Санкт-Петербурге.

Лучшие производители сегодня

Лидерами мирового рынка тонкостенной керамики по-прежнему остаются немецкие, японские, английские и французские производители. В среднем ценовом сегменте стоит обратить внимание на чешские бренды. Российская продукция отличается высоким качеством и художественностью, но дорогая, что не всегда оправдано.

Китайский фарфор, раньше служивший эталоном и вдохновлявший производителей всего мира, сегодня стал синонимом ширпотреба и фальсификата. В этой стране нет торговых марок, зарекомендовавших себя в секторе элитной керамики.

Если хочется идеального соответствия цены и качества, стоит обратить внимание на Лиможский фарфор. Бренд объединяет по географическому признаку несколько известных французских предприятий: Bernardaud, Haviland, Royal Limoges и другие. Их чайные и столовые сервизы с утончённой ручной росписью или декоративные фигурки, станут лучшим украшением любого интерьера, а также подарком к знаковому торжеству, например, на свадьбу, юбилей и новоселье.

Советы по выбору

Настоящий европейский фарфор – удовольствие не из дешёвых, поэтому его часто подделывают и не только в секторе антиквариата.

Определить категорию изделия: фарфоровый ли это шедевр или низкосортная, а, возможно, и небезопасная для здоровья подделка, можно по нескольким признакам:

Методические рекомендации Методические рекомендации по приготовлению термопластика для разметки дорожных покрытий

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ ТЕРМОПЛАСТИКА ДЛЯ РАЗМЕТКИ ДОРОЖНЫХ ПОКРЫТИЙ

Приведены сведения о материалах, применяемых для приготовления термопластика, требования к ним и способ нанесения термопластика на дорожное покрытие. Показано, что применение термопластика позволит получить экономический эффект за счет снижения стоимости применяемых материалов.

2. ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕРМОПЛАСТИКА МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

3. ТРЕБОВАНИЯ К ТЕРМОПЛАСТИКУ

4. ПРИГОТОВЛЕНИЕ ТЕРМОПЛАСТИКА

5. ТЕХНОЛОГИЯ РАЗМЕТКИ ДОРОГ ТЕРМОПЛАСТИКОМ

6. КОНТРОЛЬ ПРОИЗВОДСТВА ИСПЫТАНИЙ

7. МЕТОДЫ ИСПЫТАНИЙ

8. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9. ТЕХНИКА БЕЗОПАСНОСТИ

ПРЕДИСЛОВИЕ

Резкое снижение объема выпуска применяемых в настоящее время разметочных материалов из-за дефицита их компонентов вызвало необходимость расширения ассортимента маркировочных материалов и их удешевления.

«Методические рекомендации по приготовлению и применению термопластика для разметки дорожных покрытий» разработаны на основе результатов лабораторных исследований и опытно-экспериментальных работ, выполненных в Среднеазиатском филиале Союздорнии, по получению термопластика и применению его на автомобильных дорогах.

Стоимость предлагаемого термопластика в 3 раза ниже применяемого в настоящее время ПЛ 5153.

Настоящие Методические рекомендации составили канд. хим. наук А.Н. Куманикина, инженеры С.Г. Степаненко, Ж. Жолдасов и Ж. Мамбетназаров.

Предложения и замечания по данной работе просьба направлять по адресу: 700041, г. Ташкент-41, ул. Акад. Морозова, 49, Среднеазиатский филиал Союздорнии.

I. ОБШИЕ ПОЛОЖЕНИЯ

1.4. Разметку производят строго в соответствии с ГОСТ 13508-74.

1.5. Белизна и размер разметочной полосы должны обеспечивать их видимость на расстоянии не менее 100 м под углом 3-4° (т.е. на высоте 1,5 м) и соответствовать ГОСТ 10807-78.

2. ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕРМОПЛАСТИКА МАТЕРИАЛЫ И ТРЕБОВАНИЯ К НИМ

2.2. Наполнителем служит белый кварцевый песок, применяемый в стекольной промышленности. Допускается частичная замена песка на другие материалы белого цвета (мраморный отсев, фарфоровая крошка, стеклянная мука и др.).

Пигментная часть содержит двуокись титана или цинка белого цвета, без комков, негорючую и нетоксичную, либо литопон.

Пластификаторы должны отвечать требованиям:

3. ТРЕБОВАНИЯ К ТЕРМОПЛАСТИКУ

3.1. Составы термопластиков 1 и II (% массы) приведены ниже:

Двуокись титана (или окись цинка)

Белый наполнитель (мраморный отсев, фарфоровая крошка и т.д.)

Термопластик должен удовлетворять следующим требованиям:

Температура размягчения (по КиШ) при V =2°С/мин, °С

Температура плавления, °С

Адгезия к асфальтобетону после водонасыщения, 10 5

Глубина проникания иглы при 40°С, мм

Насыпная плотность, г/см 3

Не растворяется в воде, частично растворяется в ксилоле, ацетоне

Текучесть при 60°С, см

Растекаемость при 150±5°С (толщина покрытия), мм

4. ПРИГОТОВЛЕНИЕ ТЕРМОПЛАСТИКА

4.1. Для получения термопластика используют сухой, отсеянный от крупных кусков и мусора наполнитель, который подают в смеситель и вместе с остальными компонентами (белилами, твердыми смолами и пластификаторами) смешивают в течение 10-15 мин.

4.2. Полученный термопластик после проверки на однородность выгружают и фасуют в бумажные мешки.

5. ТЕХНОЛОГИЯ РАЗМЕТКИ ДОРОГ ТЕРМОПЛАСТИКОМ

5.1. Нанесение термопластика на асфальтобетонное покрытие допускается в сухую погоду при температуре не ниже 10°С.

5.2. Дорожное покрытие должно быть очищено от пыли и грязи.

5.3. Термопластик наносят на проезжую часть в расплавленном состоянии при рабочей температуре 140-150°С.

5.5. Требуемые размеры полос обеспечивает маркер:

5.6. Расход термопластика 8-10 кг/м 2 при толщине покрытия 3-5мм.

6. КОНТРОЛЬ ПРОИЗВОДСТВА ИСПЫТАНИЙ

6.1. Контроль каждой партии исходных сырьевых материалов проводят в лаборатории. При этом устанавливают соответствие основных показателей материалов нормам ГОСТов или ТУ.

6.2. Песок проверяют на влажность высушиванием в термостате при 105°С, а затем определяют степень его засоренности.

6.3. Для нефтеполимерной смолы определяют цвет и температуру размягчения по ТУ 38-10916-73.

6.4. Для пластификаторов (трансформаторное масло, масло ПОД) определяют плотность (ареометром) и цвет (визуально) по ТУ 1292-75 и ТУ 6-03-476-82.

6.5. По заданной рецептуре готовят замес термопластика в количестве 600-700г и проверяют его cooтветствие ТУ 6-10-1488-75.

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Температуру размягчения определяют по ГОСТ 11506-73.

7.2. Глубину проникания иглы устанавливают по ГОСТ 11501-78.

7.3. Внешний вид термопластика проверяют визуально.

7.4. Для определения текучести используют:

стакан фарфоровый или металлический сосуд вместимостью 500 мл;

лист жести или фольги алюминиевой;

металлическую формочку в виде квадратного противня размером 10×10 см с высотой бортиков 1 см, имеющую девять расположенных равномерно по дну отверстий диаметром 1,5 см.

Испытания проводят в такой последовательности.

Взвешивают 300г термопластика, помещают в фарфоровый стакан или металлический сосуд и расплавляют до температуры 160±5°С, периодически перемешивая массу стеклянной или металлической палочкой. Расплав; выливают в металлическую формочку, с отверстиями, установленную на лист жести или фольги, который после охлаждения расплава до температуры 18-22°С отделяют, а формочку помещают на опору в термостат с температурой 60°С таким образом, чтобы расстояние от нижней части формочки до опоры составляло 5см (для свободного каплепадения термопластика). Через 2ч формочку вынимают и замеряют величину провисания термопластика, которая должна составлять не более 3 см.

7.5. Для определения растекаемости применяют:

стакан фарфоровый или банку металлическую вместимостью 500 мл;

лист жести или фольги алюминиевой;

микрометр по ГОСТ 6507-50.

Испытания проводят следующим образом.

Взвешивают 200г термопластика, помешают в фарфоровый стакан или металлическую емкость и расплавляют до температуры 160±5°С, периодически помешивая массу металлической или стеклянной палочкой. По достижении вышеуказанной температуры массу выливают на лист жести или фольги и охлаждают до температуры 18-22°С. После охлаждения замеряют микрометром толщину полученной массы в различных точках.

Для определения адгезии образец асфальтобетона вставляют в стандартную металлическую форму на половину его высоты, к поверхности формы прикрепляют плотную бумагу, выступающую из-под ее торца на 2 см. Торец формы слегка смазывают машинным маслом. В образовавшуюся »опалубку» заливают термопластик, разогретый до рабочей температуры. После охлаждения термопластика образец извлекают из формы, бумагу снимают. Модель представляет собой образец асфальтобетона с приклеенным кольцом из термопластика. Перед испытанием модель в течение 1ч насыщают водой под вакуумом и выдерживают в воде не менее 3сут. Показатель адгезии А (Па/см 2 ) определяют по формуле

нагрузка, при которой происходит сдвиг термопластика относительно поверхности асфальтобетона, Па;

площадь термопластика, склеенного с асфальтобетоном, см 2

Испытание проводят при 20°С со скоростью приложения нагрузки 4 мм/мин.

8. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Упаковку, маркировку, транспортирование и хранение термопластика производят в соответствии с требованиями ГОСТ 9980-75.

8.2. Термопластик упаковывают по 20кг в пленочные мешки-вкладыши (по ГОСТ 19360-74), вложенные в бумажные (по ГОСТ 2227-65), или в бумажные мешки, вложенные в мешки из прорезиненной ткани.

9. ТЕХНИКА БЕЗОПАСНОСТИ

9.1. Термопластик нетоксичен, горюч.

При производстве и применении термопластика рабочие участки должны быть обеспечены огнетушителями.

9.2. Работы, связанные с проведением анализов на соответствие показателям, представленным в Методических рекомендациях, необходимо проводить под тягой, в защитной спецодежде и очках.

9.3. Все работы по нанесению термопластика на разметочную линию дорог и аэродромов необходимо проводить в защитной спецодежде, рукавицах и очках во избежание ожогов от попадания расплавленного термопластика на незащищенные части тела.

Чем покорили мир 5 самых дорогих кукол в мире, за которые коллекционеры выкладывают миллионы «зелёных»

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Механический дрессировщик птиц (L’Oiseleur) – 6,25 млн. долларов

Помните сказку о китайском императоре и соловье? Возможно, именно она вдохновила нашего современника Кристиана Бейли на создание фигурки флейтиста и маленьких миниатюрных птичек, которые начинают петь и двигаться как живые лишь от поворота золотого ключа. Это полностью механические создания, которые состоят из шестеренок и пружин, и не потребляют даже ватта электроэнергии. А собирали их из более чем 2340 металлических деталей четырнадцать мастеров под руководством французского эксперта по автоматам. Чтобы создать этот шедевр технической и ювелирной мысли ушло более 15 тысяч часов.

Дрессировщик птиц выполнен в виде изящного юноши в одежде из шелка, атласа и бархата, повторяющей костюмы эпохи Возрождения. В его руках находится флейта, которая волшебным образом начинает звучать, когда тонкие пальчики фарфорового красавца шустро двигаются по ней. А после окончания мелодии ее подхватывают птички, доверчиво сидящие на плече. Они не только весьма естественно открывают рты, но и вертятся и реагируют на движение глаз музыканта. Игрушка стоит на постаменте из нефрита, перламутра и золота и весит 55 кг. Она выполнена в одном экземпляре. Это не просто предмет искусства, а сочетание высоких технологий и кропотливой работы часовых мастеров прошлого.

Кукла Элоиз от Madame Alexander – 5 млн. долларов

Эти крошки не умеют самостоятельно двигаться, зато как истинные модницы могут похвастаться своими нарядами. Известный производитель фарфоровых кукол Madame Alexander в 2000 году сделал ставку на известные бренды – и не прогадал. Для кукол Элиз были сшиты пушистые шубки, шапочки и обувь из мехов La Renta, платье игрушечной красавице подбирали дизайнеры модного дома Dior, а аксессуары были изготовлены на заказ с использованием кристаллов Сваровски. Помимо этого у малышки еще и бриллиантовое украшение в 9 карат от самого Гарри Винстона. Так что не удивительно, что эта кукла, к созданию которой приложили свою руку компании с мировым именем, была продана за 5 млн. долларов. Новые обладатели игрушки могут похвастаться ее редкостью – всего таких кукол в мире 5 штук. Ну а компания Madame Alexander полученные от продажи лимитированной серии средства передала на благотворительность и получила дополнительную рекламу.

Почему Тедди? Поговаривают, что название было взято по имени американского президента: однажды Теодор Рузвельт на охоте отказался убивать загнанного медведя. Эта история попала в прессу, и компания Steiff воспользовалась популярностью, чтоб назвать свои плюшевые игрушки. Милые звери полюбились не только малышам. В 2000 году эта компания выпустила медвежонка, снабженного аксессуарами от модного дома Louis Vuitton: миниатюрным чемоданчиком, тренчем и беретом. Он был продан с аукциона благотворительной организацией Монако бизнесмену Джесси Ким за 2,1 млн. долларов. Дальнейшая судьба игрушки оказалась весьма удачной: его выставили в Музее плюшевых мишек в городе Чеджу в Южной Корее.

Эта «девушка» из Германии начала XX века ценна в первую очередь за свою уникальность. Эксперты полагают, что она была создана в единственном экземпляре и за более чем столетнюю историю отлично сохранилась. Фарфоровая куколка ростом в 64 см одета по современным меркам весьма скромно, однако именно такие наряды носили модницы прошлого века: белое кружевное платье, чулки, голубой атласный пояс и соломенная шляпка. Да и прическа соответствует образу романтичной девушки прошлых лет: ее волосы аккуратно заплетены в две косы и подобраны белыми ленточками. Эта кукла производства «Кеммер и Рейнхардт» была выставлена на аукционе «Bonhams». Ее окончательная цена составила баснословные 400 тысяч долларов.

Почему же так ценны эти фарфоровые куколки? Дело в том, что компания сотрудничала с лучшими скульпторами того времени, а уж они могли подмечать и передавать фарфоровым личикам человеческие чувства.

Барби от Mattel – 302 тысячи долларов

Было бы странно, если бы компания с мировым именем не имела в своей истории эксклюзивного и весьма дорогого экземпляра. В 2007 году длинноногая блондинка – мечта не только школьниц, но и весьма почтенных дам и господ – предстала перед публикой. Главным ее преимуществом перед остальными красавицами было драгоценное колье в стиле кубизм, в центре которого красовался розовый бриллиант с австралийской шахты Argyle. Да и пальцы куклы также блистали – их украсили кольца с бриллиантами. Дизайнер Стефано Кентури разработал также макияж и прическу кукольной красавицы.

Еще одной особенностью игрушки стала невероятная, почти человеческая подвижность рук и ног. Благодаря ей красавица может принимать самые женственные позы. Эту уникальную куклу создатели выставили на аукционе Christie’s и планировали выручить за нее не менее 600 тысяч долларов. Однако покупатели предложили меньшую сумму, которая впоследствии пошла целиком на благотворительные цели.

Как видите, на свете есть люди, которые ради вожделенной куклы и фантазий, с ней связанных, готовы заплатить огромные деньги. Но в мире есть и такие искусные работы мастеров, которые называют «работой дьявола» >>

Понравилась статья? Тогда поддержи нас, жми: