сквозной прокаливаемости можно добиться

сквозная прокаливаемость

Смотреть что такое «сквозная прокаливаемость» в других словарях:

прокаливаемость сквозная — Прокаливаемость, при которой обеспечивается закалка всего объема изделия, так как действительная скорость охлаждения в сердцевине изделия превышает критическую скорость закалки. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом … Справочник технического переводчика

Прокаливаемость — [hardenability] способность стали воспринимать закалку; характеризуется глубиной проникновения закаленного (мартенситного или полумартенситного) слоя в объем закаливаемого изделия. Прокаливаемость определяется критической скоростью закалки,… … Энциклопедический словарь по металлургии

ПРОКАЛИВАЕМОСТЬ СКВОЗНАЯ — [complete hardenability] прокаливаемость, при которой обеспечивается закалка всего объема изделия, так как действительная скорость охлаждения в сердцевине изделия превышает критическую скорость закалки … Металлургический словарь

Прокаливаемость — стали, способность стали приобретать при закалке (См. Закалка) мартенситную структуру (см. Мартенсит) в слое той или иной глубины. П. зависит от состава стали, условий нагрева и охлаждения и др. факторов, но в первую очередь определяется… … Большая советская энциклопедия

неполная прокаливаемость — [incomplete hardenability] прокаливаемость, при которой не обеспечивается закалка сердцевины изделия, так, как в ней не достигается критическая скорость закалки. Смотри также … Энциклопедический словарь по металлургии

complete hardenability — Смотри сквозная прокаливаемость … Энциклопедический словарь по металлургии

Краткие теоретические сведения. Под прокаливаемостью понимают способность стали закаливаться на определенную глубину

Прокаливаемость стали

Прокаливаемость — способность стали приобретать мартенситную или троосто-мартенситную структуру на определенную глубину при закалке. Прокаливаемость стали зависит от критической скорости охлаждения, которая зависит от химического состава стали. Так, например, если фактическая скорость охлаждения в сердцевине детали при закалке будет выше критической для этой марки стали, то деталь будет иметь сквозную прокаливаемость. При этом за глубину закаленной зоны принимают расстояние от поверхности металла до полумартенситной структуры. Полумартенситной называют структуру, которая состоит из 50% мартенсита и 50% троостита. Ширина до полумартенситной зоны в цилиндрическом образце называется критическим диаметром или размером сечения, прокаливающимся насквозь.

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки, т.е., чем выше устойчивость переохлажденного аустенита.

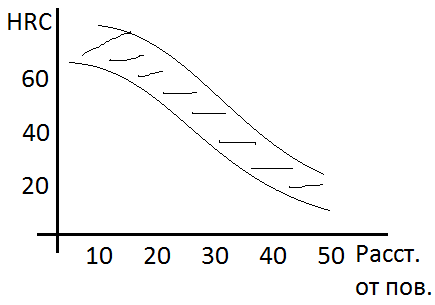

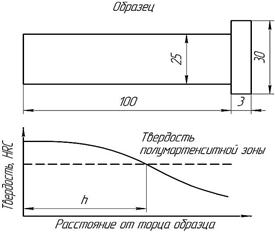

Прокаливаемость стали определяется по ГОСТ 5657-69 “Сталь. Методы испытания на прокаливаемость”. (документ откроется в новом окне) В ГОСТе описан так называемый метод торцевой закалки. Результаты эксперимента выражают графически в координатах “твердость — расстояние”. Т.е. график отображает изменение твердости по сечению после закалки. Прокаливаемость стали, даже в пределах одной и той же марки может существенно колебаться. Так происходит из-за того, что прокаливаемость зависит от состава стали, размера зерна, геометрии изделия и т.д. В связи с этим прокаливаемость стали характеризуют не кривой, а полосой прокаливаемости. Необходимо учитывать, что даже гостированные полосы прокаливаемости не всегда будут соответствовать фактической прокаливаемости изделия.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условиях

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Закаливаемость стали

Закаливаемость — способность стали повышать твердость в результате закалки. Эта характеристика зависит в большей степени от содержания углерода в мартенсите и в меньшей от содержания легирующих элементов. [цитата из книги «Материаловедение”, М.Ю. Лахтин, 1990 г.]

Также есть альтернативный вариант определения закаливаемости стали. Закаливаемость — способность стали воспринимать закалку, т.е. образовывать мартенситную структуру. Такая трактовка закаливаемости основывается на определении закалки стали и определении критической скорости охлаждения: закалка — нагрев стали до температуры выше критической или температуры растворения избыточных фаз, выдержка и охлаждение со скоростью выше критической. Критическая скорость охлаждения — минимальная скорость охлаждения аустенита в области его минимальной устойчивости, при которой подавляется распад аустенита на феррито-цементитную смесь и при которой обеспечивается структура мартенсита.

Оборудование для термообработки сталей

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Улучшение стали

Улучшение стали – комплекс операций по проведению термической обработки, в который включены закалка и высокий отпуск. У обработанных деталей повышаются:

Сущность процесса улучшения

Процессу улучшения подвергаются конструкционные улучшаемые стали трех категорий:

При закалке деталь подвергается нагреву до температуры на 30°С ниже чем в точке Ас1. На данном этапе необходимо обеспечить сквозную прокаливаемость. В детали преобладает внутренняя структура – мартенсит.

Структура улучшаемой стали

Высокий отпуск производится при температуре от 550°С до 650°С. За счет чего структура металла переходит в сорбит и получается однородной и мелкозернистой.

Максимального эффекта можно добиться если во время проведения закалки не образуется феррит и бейнит.

Термическое улучшение металлов позволяет менять такие показатели как:

Технология проведения улучшения

При закалке, упрочнении, температура нагрева подбирается исходя из состава металла. Если для конструкционных среднеуглеродистых сталей ее можно подобрать согласно диаграммы железо-углерод, то для получения аустенита в металле содержащем легирующие элементы (хром, молибден, ванадий, никель и прочие) необходимо увеличить температуру нагрева.

Интенсивное охлаждение производится в двух средах: воде и масле. Охлаждению в воде подлежат углеродистые металлы, а в масле — легированные, так как водная среда может провоцировать образование внутренних трещин и деформаций.

Внутреннюю структуру мартенсит можно преобразовать средним или высоким отпуском. Температура проведения отпуска в значительной мере зависит от процентного содержания легирующих элементов.

Применение улучшения

После улучшения из углеродистых сталей производятся детали, на которые, которые требуют увеличенной прочности. Это детали типа вал, втулка, шестерня, зубчатое колесо, втулка. Использование углеродистых сталей обусловлено дешевизной изготовления и технологичностью.

Улучшение стали применяется при изготовлении червячного вала

Материалы с высоким содержанием углерода (60, 65) после улучшения используются для изготовления пружинных и рессорных изделий.

Введенные легирующие элементы позволяют изготавливать из этих сталей ответственные детали большего диаметра испытывающие более сильные нагрузки. После проведения термообработки у них сохраняется вязкость и пластичность с повышением прочности и твердости, а также понижается порог хладноломкости.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Механические свойства после улучшения

У улучшаемых углеродистых сталей невысокая прокаливаемость. Поэтому стали с 30 по 50 используются для изготовления деталей диаметром не больше 10 мм. После улучшения для них характерны следующие параметры:

Если элементу по условиям эксплуатации требуется большая поверхностная прочность, то его подвергают закалке токами высокой частоты (ТВЧ).

Для изделий диаметром более 30 мм для придания качеств, полученных улучшением применяются легированные металлы. При высокой скорости закаливания, большего критического диаметра наряду с мелким зерном, у них наблюдаются малые остаточные напряжения после ТО и высокая стойкость к отпуску.

Так, сплав железа, имеющий в своем составе хром и никель, после улучшения имеет следующие параметры:

Кроме широко используемых легирующих элементов для измельчения зерна используют титан, ниобий и цирконий. Для повышения прокаливаемости применяют бор.

Улучшение стали при изготовлении деталей

Для примера можно рассмотреть маршрут изготовления детали шестерня из стали 40ХН. Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Технологический процесс выглядит так:

Выбирая режимы термической обработки при улучшении следует учитывать следующие факторы:

Улучшаемые стали

Улучшаемые стали — это конструкционные материалы:

Легированные стали можно поделить на несколько категорий:

Особо стоит отметь плохую свариваемость улучшаемых металлов. Она производится при соблюдении некоторых мер, сохраняющих требуемые характеристики.

Прокаливаемость и закаливаемость стали

Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки.

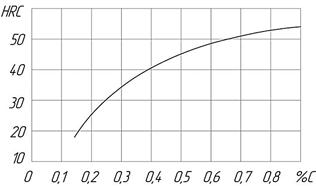

Закаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость. Легирующие элементы на закаливаемость влияют слабо.

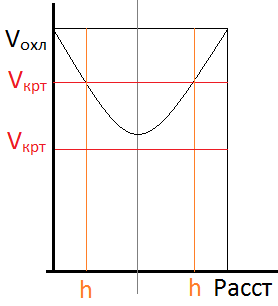

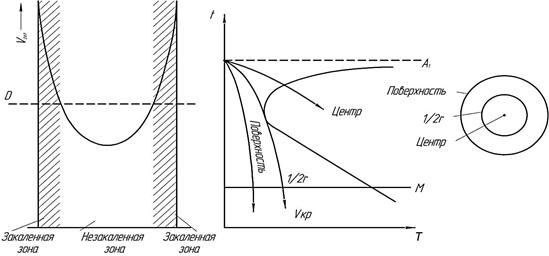

Прокаливаемость – это способность стали получать закаленный слой определенной глубины. Скорость охлаждения уменьшается от поверхности детали к центру, поэтому при большой толщине детали может оказаться, что в ее сердцевине скорость охлаждения меньше критической (рис.49). В этом случае на мартенсит закалится только поверхностный слой детали, а сердцевина будет незакаленной, с мягкой феррито-перлитной структурой.

Рис. 49. Изменение скорости охлаждения по сечению детали

Прокаливаемость это расстояние от поверхности до того места, где в структуре наблюдается 50% мартенсита и 50% троостита (полумартенситная зона). Твердость полумартенситной зоны зависит от содержания углерода в стали (рис.50). Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины критической скорости закалки. С увеличением содержания углерода и легирующих элементов, критическая скорость закалки уменьшается, и глубина прокаливаемости увеличивается.

Рис. 50 Твердость полумартенситной зоны углеродистой стали.

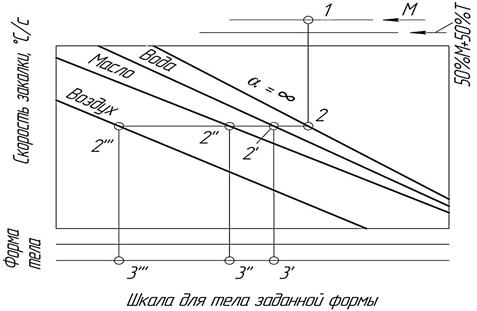

Для характеристики прокаливаемости стали в справочниках приводят величину критического диаметра.

Критический диаметр – это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в конкретной охлаждающей среде.

Чем больше прокаливаемость стали, тем лучше. Углеродистая сталь при охлаждении в воде имеет критический диаметр всего 10-15 мм. Прокаливаемость стали зависит главным образом от содержания легирующих элементов, которые затрудняют диффузионный распад аустенита, уменьшая тем самым критическую скорость охлаждения при закалке. Чем больше легирующих элементов в стали, тем выше ее прокаливаемость. Чем больше размер заготовки, тем более легированная сталь должна быть применена. Кроме того прокаливаемость больше при увеличении размера зерна аустенита и повышении его химической однородности.

Закаливаемость и прокаливаемость сталей определяют опытным путем. Значения этих характеристик для различных сталей приведены в справочниках.

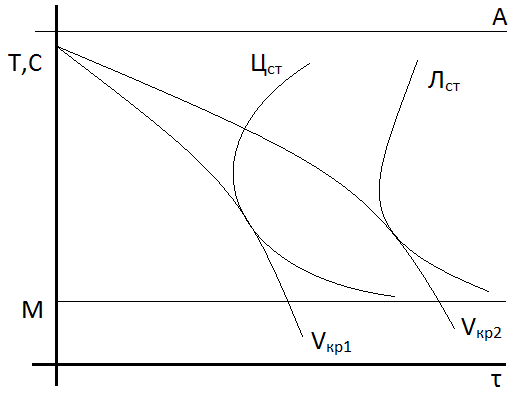

Для определения прокаливаемости применяют стандартный метод торцевой закалки. Стандартный цилиндрический образец после нагрева в печи быстро переносят в специальную установку, в которой его охлаждают струей воды под напором только с торца. После полного охлаждения по его образующей производят замер твердости, начиная от торца, и строят кривую прокаливаемости. Величину прокаливаемости определяют по расстоянию от торца до полумартенситной зоны (рис.51), твердость которой известна заранее по экспериментальным данным, и определяется в основном содержанием углерода.

Рис. 51. Изменение твердости по длине образца после торцевой закалки.

Определение критического диаметра для изделий простой формы (шар, цилиндр, параллепипед) может быть проведено с достаточно высокой точностью с помощью специальной номограммы (рис.52). Исходной физической характеристикой является расстояние до полумартенситной зоны, полученное экспериментально в результате торцевой закалки. Эта величина откладывается на шкале сверху номограммы. От этой точки опускается перпендикуляр до линии идеального охлаждения и из нее проводится горизонтальная линия до пересечения с линией охлаждения в воде, в масле, или на воздухе. А из этих точек опускаются перпендикуляры до шкал тела определенной формы расположенных внизу номограммы.

Рис. 52. Определение критического диаметра по данным торцевой закалки

Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

Р

При закалке скорость охлаждения распределяется таким образом, что на поверхности она максимальная, а в центре – минимальная. Если мы проведём критическую скорость закалки, и она располагается между минимальной и максимальной скоростью по сечению, то деталь не прокаливается насквозь, и глубина распространения закалённой зоны будет равна h. Т.е. прокаливаемость – глубина распространения закалённой зоны h. Чем меньше Vкрит, тем больше глубина прокаливаемости. Если Vкрит меньше Vохл, то деталь прокаливается насквозь. Прокаливаемость, как и критическая скорость охлаждения, связана со скоростью превращения аустенита в перлит, следовательно с расположением кривой начало распада аустенита на С-диаграмме. Кривые охлаждения центра, поверхности, и сечения наложим на с-диаграмму (начало распада).

О

О

— состав аустенита (содержание углерода и легирующих элементов)(увеличивают устойчивость аустенита)(особенно влияют легирующие элементы – почти все, кроме Co – они сдвигают с-орбразную кривую вправо, замедляют превращение А в П, повышают прокаливаемость)

— чем больше размер аустенитного зерна и его однородность, тем больше будет прокаливаемость (замедление аустенитного превращения)

— нерастворившиеся в аустените карбиды, оксиды, интерметалиды ускоряют превращение аустенита в перлит, т.е. увеличивают критическую скорость охлаждения, прокаливаемость при этом уменьшается.

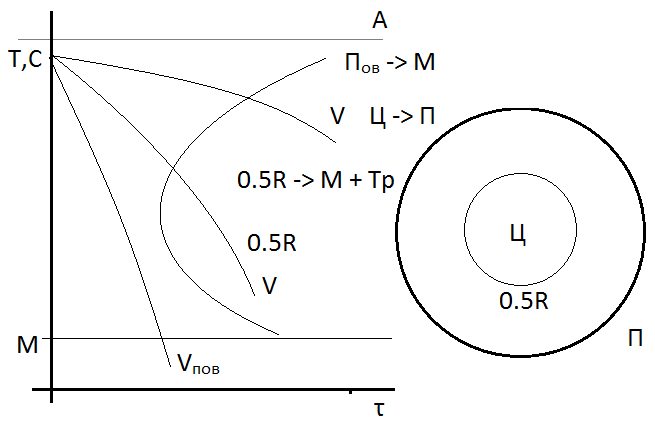

Влияние прокаливаемости на механические свойства стали

График зависимости изменения структуры от охлаждения при закалке и при закалке + высокотемпературный отпуск. При сквозной закаалке получаем мартенсит по всему сечению. После высокотемпературного отпуска из мартенсита получаем сорбит с зернистой формой карбидной фазы по всему сечению. Свойства по всему сечению одинаковы.

При несквозной закаливаемости (второй график – справа) после закалки структура от поверхности к центру изменяется таким образом, как изменялись бы свойства с разными скоростями охлаждения. Путём отпуска можно выровнять твёрдость по сечению, но свойства структур после закалки и после закалки + отпуск будут отличаться. После закалки сорбит имеет пластинчатую форму, а после закалки + отпуск – зернистую.

З

Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от химического состава, величины зерна, размера и формы деталей, поэтому прокаливаемость характеризуют полосой прокаливаемости.

Warning: Use of undefined constant expert_review_likes - assumed 'expert_review_likes' (this will throw an Error in a future version of PHP) in /var/www/www-ars1963/data/www/ck62.ru/wp-content/themes/colormag/comments.php on line 93